(仅供参考)拉伸曲线、成形极限图介绍

拉伸曲线分析

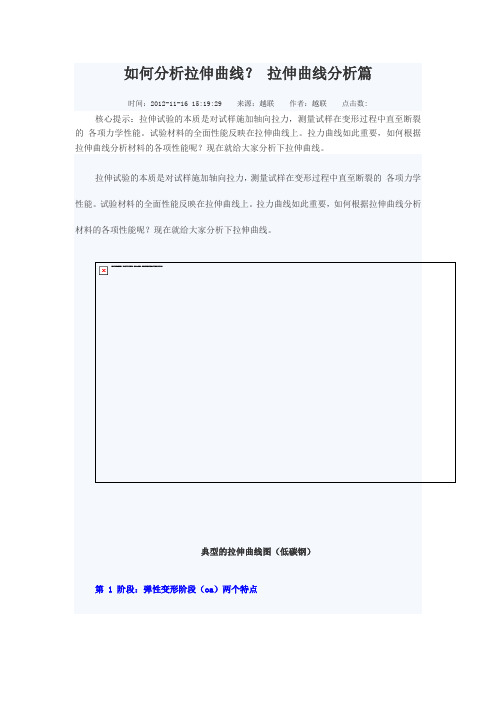

试验原理:拉伸曲线分析拉伸试验的本质是对试样施加轴向拉力,测量试样在变形过程中直至断裂的各项力学性能。

试验材料的全面性能反映在拉伸曲线上,因此为了对拉伸试验透彻了解,首先复习一下拉伸曲线,根据试验材料的特性,拉伸曲线可分为两种类型,典型的拉伸曲线(低碳钢)。

第1阶段:弹性变形阶段(oa)两个特点:a 从宏观看,力与伸长成直线关系,弹性伸长与力的大小和试样标距长短成正比,与材料弹性模量及试样横截面积成反比。

b 变形是完全可逆的。

加力时产生变形,卸力后变形完全恢复。

从微观上看,变形的可逆性与材料原子间作用力有直接关系,施加拉力时,在力的作用下,原子间的平衡力受到破坏,为达到新的平衡,原子的位置必须作新的调整即产生位移,使外力、斥力和引力三者平衡,外力去除后,原子依靠彼此间的作用力又回到平衡位置,使变形恢复,表现出弹性变形的可逆性,即在弹性范围保持力一段时间,卸力后仍沿原轨迹回复。

Oa段变形机理与高温条件下变形机理不同,在高温保持力后会产生蠕变,卸力后表现出不可逆性。

由于在拉伸试验中无论在加力或卸力期间应力和应变都保持单值线性关系,因此试验材料的弹性模量是oa段的斜率,用公式求得:E=σ/εoa线段的a点是应力-应变呈直线关系的最高点,这点的应力叫理论比例极限,超过a点,应力-应变则不再呈直线关系,即不再符合虎克定律。

比例极限的定义在理论上很有意义,它是材料从弹性变形向塑性变形转变的,但很难准确地测定出来,因为从直线向曲线转变的分界点与变形测量仪器的分辨力直接相关,仪器的分辨力越高,对微小变形显示的能力越强,测出的分界点越低,这也是为什麽在最近两版国家标准中取消了这项性能的测定,而用规定塑性(非比例)延伸性能代替的原因。

第2阶段:滞弹性阶段(ab)在此阶段,应力-应变出现了非直线关系,其特点是:当力加到b点时然后卸除力,应变仍可回到原点,但不是沿原曲线轨迹回到原点,在不同程度上滞后于应力回到原点,形成一个闭合环,加力和卸力所表现的特性仍为弹性行为,只不过有不同程度的滞后,因此称为滞弹性阶段,这个阶段的过程很短。

拉伸曲线示意图

拉伸曲线示意图

1.1.1 金属的常规性能指标

强度指标:

比例极限σp——应力与应变成正比关系的最大应力。

弹性极限σe——材料由弹性变形过渡到弹-塑性变形的应力。

应力超过弹性极限,即开始发生塑性变形。

微量塑性变形。

不允许有微量塑性变形的零件,应根据此极限设计。

屈服极限——金属发生明显塑性变形的抗力。

屈服点σs——屈服点对应的强度,有上、下屈服极限。

屈服强度σ0.2——规定产生0.2%残余伸长的应力。

抗拉强度(强度极限)σb——试样拉断前最大载荷所决定的条件临界应力。

国家标准中规定:σe (σ0.01),σS(σ0.2),σb。

《材料拉伸曲线》课件

极限强度

拉伸力达到材料的极限强度,材料开始发生局 部拉断。

屈服点

拉伸力达到材料的屈服点,材料进入塑性阶段。

断裂

材料完全断裂,拉伸测试结束。

材料拉伸曲线的解读

弹性阶段

材料在这个阶段内具有线性的拉伸变形,可以恢复 原状。

屈服点

材料开始发生塑性变形,在该阶段内材料难以恢复 原状。

极限强度

材料达到最大的拉试结束。

材料拉伸曲线的应用

1 材料选择

2 工程设计

通过分析材料的拉伸曲线, 可以选择适合特定用途的 材料。

了解材料的力学性能,可 以进行合理的工程设计。

3 质量控制

对材料进行拉伸测试,可 以检验其质量是否符合标 准。

材料拉伸曲线的实验操作

《材料拉伸曲线》PPT课 件

本课件介绍材料拉伸曲线的基本概念、组成和应用,以及实验操作和曲线的 特点和分析。

拉伸测试的定义

拉伸测试是一种确定材料拉伸性能的测试方法,通过施加无限小拉伸力来测量材料的性能。

拉伸测试的原理

拉伸测试基于胡克定律,即拉伸力和材料的伸长量成正比。

材料拉伸曲线的组成

弹性阶段

3 极限强度

拉伸曲线的最高点对应的拉伸力,反映材料 的最大化能力。

4 断裂延伸率

断裂点对应的伸长量除以开始的伸长量,反 映材料的延伸性。

1

准备材料

选择要测试的材料,并准备好拉伸试验

进行拉伸测试

2

机。

在拉伸试验机上施加拉伸力,不断增加

拉伸力直到材料断裂。

3

记录数据

记录每个拉伸力对应的伸长量,并绘制 拉伸曲线。

材料拉伸曲线的特点和分析

《材料拉伸曲线》PPT课件

返回 下一张 上一张 小结

1.

横

(1).实验观察

截

(2).几何关系和物理关系

面

上

(3).静力学关系

的

(4).举例

正

应

力

12

返回 下一张 上一张 小结

横截面上任一点处正应力计算公式:

静 力

N

A

(A为杆件的横截面面积)

学

关 正应力的正负号与轴力的正负对应: 系 拉应力为正,压应力为负。

13

返回 下一张 上一张 小结

单 向 压 缩 应 力 状 态

下

35

返回 下一张 上一张 小结

第7章 轴向拉伸与压缩的强度和刚度计算

单向应力状态下材料的力学行为

单向应力状态下 材料的失效判据

韧性材料 脆性材料

max= = s max= = b

36

返回 下一张 上一张 小结

37

返回 下一张 上一张 小结

第七节 连接件的强度计算

39

返回 下一张 上一张 小结

因此剪切定义为相距很近的两个平行平面内,分别作用着大小相等、方向相

对(相反)的两个力,当这两个力相互平行错动并保持间距不变地作用在构

件上时,构件在这两个平行面间的任一(平行)横截面将只有剪力作用,并

产生剪切变形。

2.剪应力及剪切实用计算

剪切实用计算中,假定受剪面上各点处与剪力Q相平行的剪应力相等, 于是受剪面上的剪应力为

lim p

DP

DA0 DA

8

返回 下一张 上一张 小结

垂直于截面的应力称为“ 正应力”

正 应 力

lim DN

DA0 DA

和

位于截面内的应力称为“ 切应力”

解读塑料拉力机的拉伸曲线及参数

解读塑料拉力机的拉伸曲线及参数

塑料拉力机是测量塑料制品的拉力等物理性能的,测试拉力性能后就会有一个拉伸曲线图,这个图需要我们去读懂,如果你什么都不知道,那么你肯定不知道上面的符号代表的是什么含义,因此在使用塑料拉力机前应该先了解如何读懂这些参数值。

塑料拉力机的拉伸曲线图:由试验机绘出的拉伸曲线,实际上是载荷-伸长曲线,如将载荷坐标值和伸长坐标值分别除以试样原截面积和试样标距,就可得到应力-应变曲线图。

图中op部分呈直线时,说明应力与应变成正比,其比值就是弹性模量,Pp表示呈正比时的最大载荷,p点应力表示比例极限σp.继续加载时,曲线偏离op,直到e点,这时如卸去载荷,试样仍然可以恢复到原始状态,若过e点试样便不能恢复原始状态。

e点应力为弹性极限σe.工程上由于很难测得真正的σe,常取试样残余伸长达到原始标距的0.01%时的应力为弹性极限,以σ0.01 表示。

继续加载荷,试样沿es曲线变形达到s点,此点应力为屈服点σS或残余伸长为0.2%的条件屈服强度σ0.2.过s 点继续增加载荷到拉断前的最大载荷b点,这时的载荷除以原始截面积即为强度极限σb.在b点以后,试样继续伸长,而横截面积减小,承载能力开始下降,直到k点断裂。

断裂瞬间的载荷与断裂处的截面的比值称断裂强度。

一般来说,塑料拉力机拉伸试验需要求取以下几项或七项的参数

1.试样拉伸至断裂过程中出现的最大力值(拉伸强度);

2.试样断裂时的力值(断裂强度);

3.屈服点对应的力值(屈服点拉伸应力);

4.试样拉伸到给定伸长率时的力值(定伸应力);

5.试样拉伸至给定应力时的伸长率(定应力伸长率);

6.屈服点对应的伸长率(屈服点伸长率);

7.试样断裂时的伸长率(扯断伸长率)。

拉伸曲线分析

试验原理:拉伸曲线分析拉伸试验的本质是对试样施加轴向拉力,测量试样在变形过程中直至断裂的各项力学性能。

试验材料的全面性能反映在拉伸曲线上,因此为了对拉伸试验透彻了解,首先复习一下拉伸曲线,根据试验材料的特性,拉伸曲线可分为两种类型,典型的拉伸曲线(低碳钢)。

第1阶段:弹性变形阶段(oa)两个特点:a 从宏观看,力与伸长成直线关系,弹性伸长与力的大小和试样标距长短成正比,与材料弹性模量及试样横截面积成反比。

b 变形是完全可逆的。

加力时产生变形,卸力后变形完全恢复。

从微观上看,变形的可逆性与材料原子间作用力有直接关系,施加拉力时,在力的作用下,原子间的平衡力受到破坏,为达到新的平衡,原子的位置必须作新的调整即产生位移,使外力、斥力和引力三者平衡,外力去除后,原子依靠彼此间的作用力又回到平衡位置,使变形恢复,表现出弹性变形的可逆性,即在弹性范围保持力一段时间,卸力后仍沿原轨迹回复。

Oa段变形机理与高温条件下变形机理不同,在高温保持力后会产生蠕变,卸力后表现出不可逆性。

由于在拉伸试验中无论在加力或卸力期间应力和应变都保持单值线性关系,因此试验材料的弹性模量是oa段的斜率,用公式求得:E=σ/εoa线段的a点是应力-应变呈直线关系的最高点,这点的应力叫理论比例极限,超过a点,应力-应变则不再呈直线关系,即不再符合虎克定律。

比例极限的定义在理论上很有意义,它是材料从弹性变形向塑性变形转变的,但很难准确地测定出来,因为从直线向曲线转变的分界点与变形测量仪器的分辨力直接相关,仪器的分辨力越高,对微小变形显示的能力越强,测出的分界点越低,这也是为什麽在最近两版国家标准中取消了这项性能的测定,而用规定塑性(非比例)延伸性能代替的原因。

第2阶段:滞弹性阶段(ab)在此阶段,应力-应变出现了非直线关系,其特点是:当力加到b点时然后卸除力,应变仍可回到原点,但不是沿原曲线轨迹回到原点,在不同程度上滞后于应力回到原点,形成一个闭合环,加力和卸力所表现的特性仍为弹性行为,只不过有不同程度的滞后,因此称为滞弹性阶段,这个阶段的过程很短。

拉伸曲线

金属材料与热处理

职业教育材料成型与控制技术专业教学资源库

工程上使用的金属材料,多数没有明显的屈服现象。 有些脆性材料,不仅没有屈服现象,而且不产生“缩

颈”现象,如铸铁是典型的脆性材料。 F

铸铁拉伸过程较低碳钢简 单,可近似认为是经弹性 阶段直接过渡到断裂。

o

l

铸铁 力-拉伸量曲线

金属材料与热处理

为N。 横坐标表示伸长量,单位为

mm。

o

l

F S0

l l0

拉伸曲线 应力—应变曲线

金属材料与热处理

职业教育材料成型与控制技术专业教学资源库

应力-应变曲线共分为4个阶段。

F

1、oe段:直线、弹性变形阶段

2、es段:曲线、屈服阶段 弹性变形+塑性变形

Fs

Fe

3、sb段:强化阶段

弹性变形+均匀塑性变形

职业教育材料成型与控制技术专业教学资源库

金属材料与热处理课程

拉伸曲线

主讲教师:邵康宸 西安航空职业技术学院

职业教育材料成型与控制技术专业教学资源库

伸长量的关系曲线叫做力-伸长

s

曲线,也称为拉伸曲线图。如 Fs

Fe

e

k

图所示为低碳钢的力-伸长量曲

线, 图中纵坐标表示力F,单位

4、bk段:缩颈阶段

o

不均匀塑性变形

b点出现缩颈现象,即试样

局部截面明显缩小试样承载能

力降低,拉伸力达到最大值,

而后降低,但变形量增大,k点

时试样发生断裂。

b

s

e

k

l

e — 弹性极限点 S — 屈服点 b — 极限载荷点 k — 断裂点

金属材料与热处理

如何分析拉伸曲线

:a 从宏观看,力与伸长成直线关系,弹性伸长与力的大小和试样标距长短成正比,与材料弹性模量及试样横截面积成反比。

b 变形是完全可逆的。

加力时产生变形,卸力后变形完全恢复。

从微观上看,变形的可逆性与材料原子间作用力有直接关系,施加拉力时,在力的作用下,原子间的平衡力受到破坏,为达到新的平衡,原子的位置必须作新的调整即产生位移,使外力、斥力和引力三者平衡,外力去除后,原子依靠彼此间的作用力又回到平衡位置,使变形恢复,表现出弹性变形的可逆性,即在弹性范围保持力一段时间,卸力后仍沿原轨迹回复。

Oa 段变形机理与高温条件下变形机理不同,在高温保持力后会产生蠕变,卸力后表现出不可逆性。

由于在拉伸试验中无论在加力或卸力期间应力和应变都保持单值线性关系,因此试验材料的弹性模量是 oa 段的斜率,用公式求得:E=σ/εoa 线段的 a 点是应力-应变呈直线关系的最高点,这点的应力叫理论比例极限,超过 a 点,应力-应变则不再呈直线关系,即不再符合虎克定律。

比例极限的定义在理论上很有意义,它是材料从弹性变形向塑性变形转变的,但很难准确地测定出来,因为从直线向曲线转变的分界点与变形测量仪器的分辨力直接相关,仪器的分辨力越高,对微小变形显示的能力越强,测出的分界点越低,这也是为什麽在最近两版国家标准中取消了这项性能的测定,而用规定塑性(非比例)延伸性能代替的原因。

第 2 阶段:滞弹性阶段(ab)在此阶段,应力-应变出现了非直线关系,其特点是:当力加到 b 点时然后卸除力,应变仍可回到原点,但不是沿原曲线轨迹回到原点,在不同程度上滞后于应力回到原点,形成一个闭合环,加力和卸力所表现的特性仍为弹性行为,只不过有不同程度的滞后,因此称为滞弹性阶段,这个阶段的过程很短。

这个阶段也称理论弹性阶段,当超过 b 点时,就会产生微塑性应变,可以用加力和卸力形成的闭合环确定此点,当加卸力环第 1 此形成开环时所对应的点为 b 点。

第 3 阶段:微塑性应变阶段(bc)是材料在加力过程中屈服前的微塑性变形部分,从微观结构角度讲,就是多晶体材料中处于应力集中的晶粒内部,低能量易动位错的运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成形极限图(FLD)

14

其中: △L=L-L0 L:加载后标距间的长度 L0:原始标距 A0:原始横截面积

4

σ=F/S0

f

σb

k

ReH

c

σa

b

σp

a de

ReL

O

工程应力—应变曲线 下面分6个阶段来介绍工程应力—应变图:

ε= △L/L0

5

σ=F/S0

σP

a

o

第1阶段:弹性变形阶段(oa) 特点:

(1)应力—应变呈直线关系, 符合胡克定律;

ε= △L/L0

第3阶段:微塑变阶段(bc) 特点:材料在屈服前发生微小的塑性变形。

7

σ=F/S0

ReH

c

de

ReL

ε= △L/L0

第4阶段:屈服阶段(cde) 特点: (1)应力下降,应变增加; (2)Luders Band:在应力 达到c点时产生,试样表面沿 45 °度产生滑移带。 (3)c点:上屈服点

(2)a点:材料从弹性变形向 塑性变形的转变点,即比例极限。 (3)材料的弹性模量E:

E=σ/ ε (4)弹性模量宏观上即是材料 ε= △L/L0 的刚度,表征材料抵抗弹性变 形能力。

PS:弹性模量:微观上的意义是原子间的结合力的量度!

6

σ=F/S0

ReH

c

σa

σp ab

第2阶段:滞弹性阶段(ab) 特点: (1)应力-应变出现非直线关 系; (2)当应力加载至b点后卸载, 仍可回到a点,但不再是直线关 系,而出现应变滞后应力,出现 闭合环。

化达到平衡;

(2)不均匀塑性变形;

(3)力不再增加,试样最薄弱

的截面出现微孔,连接扩散成小

裂纹,裂纹扩展,形成缩颈,最 L m n ε= △L/L0 终断裂。

注:ok:最大力非比例伸长率; oL:最大力总伸长率; om:断后伸长率; on:断裂总伸长率。

11

12

成形极限图(FLD)或成形极限线(FLC)是评定金属板料 局部成形能力重要工具,在分析冲压成形的破裂问题时经 常使用。 FLD:冲压成形时,金属板料上缩颈或破裂区表面应变量称 为表面极限应变量。二维应变坐标系中,用不同应变路径 下表面极限应变量连成曲线或勾画出条带形区域称为冲压 成型时,成形极限曲线(Forming Limit Curve,缩写FLC), 极限应变量与极限曲线共同构成成形极限图(Forming Limit Diagram,缩写FLD) 。

e点:屈服结束点 ce间最低点:下屈服点 (4)微观和Cottrell气团对位错 的定扎和反定扎有关。

注:屈服强度σs为下屈服应力;当屈服平台不明显时, σs=ReL

取σ0.2(变形量为0.2%时对应的应力)为屈服强度。

8

σ=F/S0

f

σb

e

ε= △L/L0

第5阶段:塑性变形加工硬化阶 段(ef) 特点: (1)试样在塑性变形下产生加 工硬化,应力不断上升,均匀塑 性变形阶段; (2)f点:应力应变曲线的最高 点;对应的应力为抗拉强度σb; (3)加工硬化阶段和位错密度 增加有关,位错在外力作用下发 生交割、增殖、塞积,要使位错 继续滑移,需进一步提高外力;

1

2

下图为板材拉伸试样,左图为电子万能 拉伸试验机。将试样装在拉力试验机夹 头上,缓慢加载,通过自动记录装置得 到试样所受载荷P和伸长量△L的关系 曲线称为拉伸图(见下页)

3

P/kN

拉伸图

图中: P:载转变的关键公式:

ε= △L/L0 σ=P/A0

△L/mm

(4)加工硬化阶段是材料进行冷成型加工工艺的保证。

9

板材在冲压的过程中,凹模弯曲角处变形最为严 重,首先产生加工硬化,提高了该处的强度,该 处变形到一定程度后就不再变形,而将变形转移 至其它部位,这样可以得到厚薄均匀的冲压钢板。

10

σ=F/S0 σb

o

k

f

第6阶段:缩颈变形阶段(fg)

特点:

g

(1)f点:加工硬化与几何软