含BaO_Na_2O精炼渣系组分对硫分配比的影响_高祥明

铝电解用高磷生铁脱硫热力学分析

铝电解用高磷生铁脱硫热力学分析范晓龙;林万明;王晧;贾元正【摘要】研究了脱硫剂种类对高磷生铁脱硫效率影响的热力学问题.通过考察硫活度与氧活度之间的关系,分别对钙基与镁基脱硫效果进行热力学分析.研究结果表明,Mg/CaO复合脱硫剂脱硫效果优于钙基脱硫剂,且降低氧活度有利于降低硫活度.还研究了Mg/CaO复合脱硫剂中CaO与Mg配比对脱硫效率的影响,结合工业生产实践进而确定最佳配比.【期刊名称】《中国铸造装备与技术》【年(卷),期】2016(000)004【总页数】4页(P35-38)【关键词】脱硫;镁基脱硫;热力学;磷生铁【作者】范晓龙;林万明;王晧;贾元正【作者单位】太原理工大学材料科学与工程学院山西太原030024;太原理工大学材料科学与工程学院山西太原030024;太原理工大学材料科学与工程学院山西太原030024;太原理工大学材料科学与工程学院山西太原030024【正文语种】中文【中图分类】TG143.9;TQ021.2铝电解工业中碳素阳极与铸钢爪是通过高磷生铁浇注连接从而组成阳极组。

由于高磷生铁在整个铝电解过程中是循环使用的,有害元素会存积在磷生铁内。

这时需要根据磷生铁内各元素含量调整磷铁、硅铁、锰铁与生铁投入比例。

但硫元素在成份调整过程中难以控制,在铁液凝固过程中会产生低熔点的FeS使铸铁存在热裂可能性,因此需要对硫元素进行有效脱除。

现行脱硫方法有很多种,KR搅拌法,喷吹法,分层放置等方法。

KR法为日本于1965年发明,我国20世纪70年代由武钢引进,此方法是利用大型搅拌器产生漩涡而混匀钙基脱硫粉剂进而提高脱硫效率。

喷吹法是以惰性气体作为载气将脱硫粉剂喷入铁液中,载气还可以起到搅拌钢液的作用,使脱硫剂与铁液充分混合。

黄伟烈[1]等人研究了现代单吹颗粒镁铁液脱硫工艺,处理初始平均硫含量为0.023%,终点硫含量为0.007%,颗粒镁单耗平均达0.365 kg/t铁,平均喷吹时间为26.5 min。

LF炉精炼渣成分和粒度对Q345钢脱硫率的影响

i n c r e a s e s t h e d e s u l f u r i z a t i o n r a t e i s g r a d u a l l y i n c r e a s e d ,W( A1 2 03 )i n t h e r a n g e o f 1 8 %- 2 8 %,W( Ba O)i n t h e r a n g e o f 6 %~ 1 4 %, w( C a F z )i n t h e r a n g e o f 0~ 1 0 %, t h e e x p e r i me n t o f s l a g h a s t h e b e s t d e s u l f u r i z a t i o n r a t e ,i n t h e c a s e o f r e i f n i n g s ls i n g o r t h o g o n a l me t h o d ,i t i s o b t a i n e d t h a t t h e o p t i mi z i n g s l a g s e r i e s o f h i g hb a s i c i t yo f r e i f n i n g s l a gi s R=5 , W( A1 2 03 ) =2 3 %,

3 2

童

加 熟

2 0 1 4 年第4 3 卷第 1 期

VO1 . 43 NO.1 20l4

I NDUS TRI AL HEATI NG

D OI :1 0 . 3 9 6 9 / j .i s s n .1 0 0 2 - 1 6 3 9 . 2 0 1 4 . 0 1 . 0 0 9

关键词 :L F精炼炉 ; 精炼渣 ; 脱硫率;Q3 4 5钢 中图分类号 :T F 7 6 9 . 2 文献标志码 :A 文章 编号 :1 0 0 2 — 1 6 3 9 ( 2 0 1 4 ) O 1 - 0 0 3 2 - 0 4

精炼渣的配比对超低硫钢脱硫的影响

可见, g M 0的脱硫能力低于 CO M o会 提高渣 a g 的熔点 , 特别当 M ≥6 ~8 % %时使渣子迅速稠

化, 对脱硫 不利 。

一

定 量的 c 可改 善炉渣 的脱 硫效 果 , 顶渣

脱硫 荆 的种 类 及 其 构 成 见 表 1 C0M 一 。 a一

一

S 2c F 做顶 渣 , a — a -a 做 喂线 渣 。 i 一 a^ O CO BOc

1 B O, O 的 脱 硫 作 用 a Mg

尔数 BO的脱硫 能力大 于 CO a a。

M 与硫有 一定 的结合 能力 。从 碱 度公式”

一

% Ca ) 1 2 Mn + 0. 9% M ( + 4 % O 6 0 9 % So 3 i .+0 1 % 、 8 n

论分 析 , a B O在 渣液 中的离 子半 径 较 C O大 , a 离

试验 没备 主要 包括 :O 感应炉 及 其 附属设 1 施 、 电极 加热 装 置及 其 配套 设 施 、 温 装 置 、 顶 测 取

样装 置 、 氧装 置 、 丝装置 及其 它 附属设 施 。实 定 喂

子间吸 引力较 小 , 分 子 中离 子 百 分 数 电比 CO 且 a 高, 导致 BO更 容 易释 放 出氧 离 子 。所 以相 同摩 a

I , 值 以寻找 B O最 佳 配人量 a

用 l 感 应 炉 模 拟 L 行 超 低 硫 钢 精 炼 0 F进 渣 的研 究 , 以确定 脱硫剂 的配 比及方案

2 1 试验设 备

BO和 C O都是 较 好 的脱 硫 剂 , 热 力 学 上 a a 从 分析 ,a BO的脱 硫能 力 比 C O强 ”; a 从离 子结构 理

控制渣中各种成分的含量精炼过程中泡沫渣的形成

控制渣中各种成分的含量精炼过程中泡沫渣的形成控制渣中各种成分的含量,可以得到发泡性能较好的渣成分,有利于精炼过程中泡沫渣的形成。

(1) Ca0和Si02Ca0是炼钢生产中造渣、脱磷和脱硫等必不可少的成分,其来源广泛,是精炼渣系的主要组元。

Si02主要来源于原料和脱氧产物,从图5-18可以看出,Si02含量在5%-10%茄罱肉时,熔渣发泡指数的上升趋势较为明显d由CaO-Sioz二元系和Al2 03 –CaO-Sioz三元系表面张力图可知,Si02厨质,微信公众号:hcsteel其含量增加有利于熔渣表面张力下降,提高吸附膜的弹性和强度,促进熔渣发泡。

从图5-18 (b)可以看出,渣碱度R(即CaO/Si02)=2时,烙渣发泡指数达到最大。

由Al2 03 –CaO-Si02相图可知,在所确定渣的实验范围,2Ca0,Al2 03。

Sioz组元的熔点较高,它的存在可使熔渣的表观黏度增加,渣膜存在时间延长,从而促进泡沫渣的形,成。

总之,高熔点粒子占渣重量12%时,发泡幅度最大,继续增加其含量,对炉渣发泡的影响不明显,且易使渣子黏度变大,对改善精炼渣流动性不利,所以,白灰的加入量应以10%~12 %、埋弧渣以40%-50%为宜。

(2) Al203Al2 03主要来源于原料和脱氧产物。

对于CaO-Si02-Alz 03-Mg0渣系,为了调节低氟精炼渣的熔化温度,取较高的Al2 03含量(30%左右)。

渣成分在小范围内变化对熔渣的发泡指数影响不大。

这可以由Al2 03 –CaO-Sio即氧化铝含量的变化对熔渣表面张力的影响较小,因而对熔渣发泡指数的影响不明显。

铝矾土改善渣子流动性所能起的作用,对不同的渣系是不同的,况且受成本因素的影响,也不应多加。

(3) CaF2萤石可显著降低精炼渣的黏度,改善炉渣流动性,增加传质。

但其量过大时对炉衬侵蚀严重。

萤石对发泡效果的影响是两方面的:一方面,萤石含量增加使炉渣表面张力降低,有利于熔渣发泡;但另一方面,其量增加又使熔渣黏度降低,这不利于发泡。

MgO含量对高炉炉渣粘度的影响

保持高炉炉渣合适的流动性 ,适当控制炉渣的 粘度与高炉生产的顺行密切相关 。影响炉渣粘度的 因素很多 ,其中两个重要的因素是炉渣温度和成分 。 在高炉生产过程中 ,当炉温相对稳定时 ,炉渣粘度主 要受其成分的影响 。随着对生铁质量要求的进一步 提高 ,特别是随着低硅生铁冶炼技术的推广 ,在高炉 生产中 ,出现不断提高炉渣二元碱度和 Al2 O3 含量 的发展趋势 。但是 ,随着炉渣二元碱度的提高 ,渣中 高熔点的 2CaO ·SiO2 大量增加 ,使炉渣粘度大幅 度提高 , 炉 渣 的 流 动 性 变 差 。并 且 , 随 着 炉 渣 中 Al2 O3 含量的升高 ,渣中容易出现高熔点矿物尖晶 石 (其熔化温度可达 2 135 ℃) [2] ,这种矿物尖晶石 的结晶能力很强 ,在炉渣中极易结晶形成固体 ,造成 炉渣粘度大 ,流动性差 。 在低硅生铁冶炼技术的研究过程中 ,国内外冶 金研究者发现 ,适当提高炉渣中的 MgO 含量 ,不仅 可抑制硅的还原 ,还可改善炉渣的流动性 ,使炉渣具 有较好的冶金性能 。但是 ,目前有关 MgO 是如何改

式中 ,η———熔渣粘度 , ×01 1 Pa ·s ; K ———仪器常数 ( K = 81 549) ;τ———电机转动周期 ,τ= 31 7 s ;Ω——— 电机转速 (Ω= 60/τ) ,r/ min ;Δt ———时频数显仪显示 的时间差 ,s ;Φ———实验设备在熔渣中转动时吊丝的 扭角 , (°) ;Φ0 ———吊丝扭转初始角 (°) ,实验中为设 备在空气中转动时的扭角 ,为保证实验结果精确 ,每 个渣样测试前均重新测定该值 。 实验中 , K、Φ0 、τ均为固定值 。因此 ,通过测定 Δt 即可计算得到熔渣的粘度 。实验所用的吊丝长 度为 120 mm ,直径为 01 3 mm ,材质为铍铜 ,石墨测 头尺寸为 <18 mm ×230 mm ,用硅钼棒炉对炉渣进 行加热 。 11 2 渣样配制 实验配制了两组共 6 个渣样 ,第一组 (编号为 1 、 2 、3) 炉渣的二元碱度 R = 1 ,MgO 含量 (质量分数 , 下同) 分别为 9 %、11 %和 13 % ,Al2 O3 含量为 12 % ; 第二组 (编号为 4 、5 、6) 炉渣的二元碱度 R = 11 2 ,其 它条件与第一组相同 ,渣样成分组成见表 1 。 采用降温定点测定法测试渣样的粘度 。具体测 试过程为 :首先在硅钼棒炉内将渣样的温度升至指 定温度 ,恒温 30 min ,待熔渣的温度和成分均匀后 , 通过粘度计测定不同温度下熔渣的粘度 ,直至熔渣 粘度过大无法继续测定为止 。

精炼渣各成分配比及所起作用

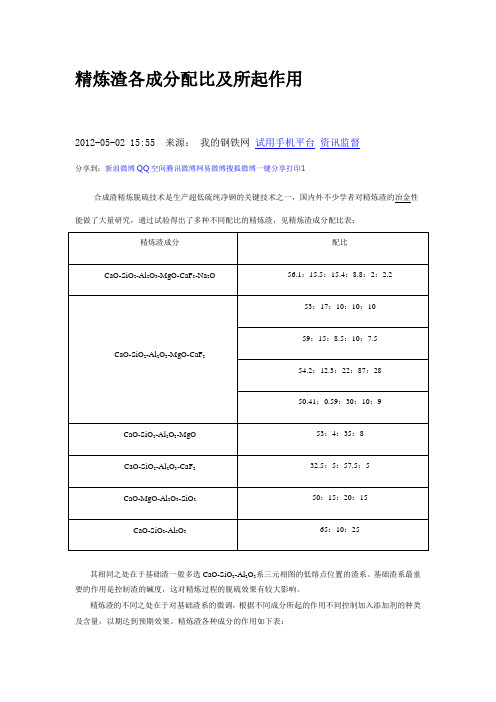

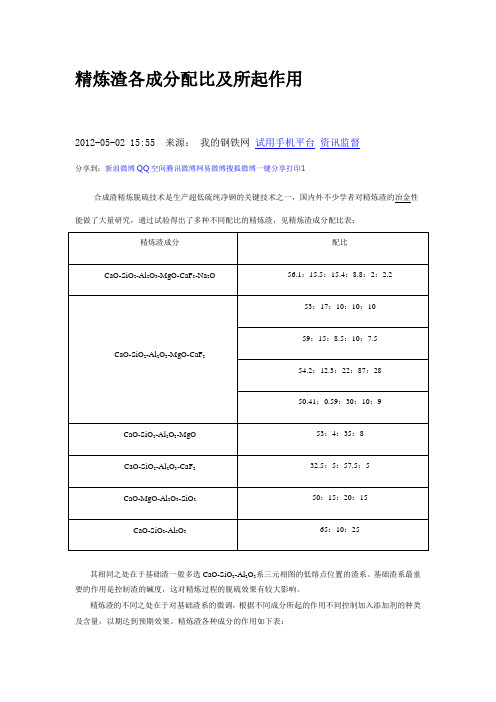

精炼渣各成分配比及所起作用2012-05-02 15:55 来源:我的钢铁网试用手机平台资讯监督分享到:新浪微博QQ空间腾讯微博网易微博搜狐微博一键分享打印1合成渣精炼脱硫技术是生产超低硫纯净钢的关键技术之一,国内外不少学者对精炼渣的冶金性其相同之处在于基础渣一般多选CaO-SiO2-Al2O3系三元相图的低熔点位置的渣系。

基础渣系最重要的作用是控制渣的碱度,这对精炼过程的脱硫效果有较大影响。

精炼渣的不同之处在于对基础渣系的微调,根据不同成分所起的作用不同控制加入添加剂的种类及含量,以期达到预期效果。

精炼渣各种成分的作用如下表:为了提升连铸坯质量,降低降价坯比例,炼钢车间在冶炼过程中成分按中限控制,强调钢包底吹的作用,保证软吹时间,均匀了成分和温度;终点控制上采用高拉碳法,不仅能降低合金、增碳剂、钢铁料等消耗,而且减少了由于增碳剂的加入带来的杂质。

连铸车间开机前对准备工作进行确认,尤其是中间包及水口的烘烤情况,保证中间包、水口的干燥,减少气泡夹杂的产生;对二冷区的喷嘴及水条进行检查清理,减少冷却不均造成的脱方、裂纹等缺陷,及时清理铸坯辊道冷钢、残钢,保证辊道的光滑,减少划痕等缺陷;在浇注过程中,他们稳定控制中间包液面,避免液面波动,减少卷渣造成的连铸坯夹渣缺陷。

同时为改善连铸坯质量,减少温降,该厂改进了原大包包盖,实施浇注全程盖包盖,减少钢水的二次氧化,改善连铸坯质量。

加强了连铸坯在线检查,杜绝不合格连铸坯出厂,9月份连铸坯合格率完成100%,比基本档提高0.15%,比目标档提高0.1%。

电弧炉冶炼终点碳的控制发布时间:2009-11-18 来源:东北特钢浏览人数:1370摘要对电弧炉冶炼过程熔池[C]—[O]反应进行了理论分析,通过现场试验建立了[C]—[O]关系图,试验条件下[O]=0.0032[C]-0.9441,[C]、[Fe]选择氧化的平衡点为[C]=0.035%。

指出在冶炼低碳钢种时,电弧炉终点碳应控制在0.04%以上。

BaO,B2O3对CaO基精炼渣熔化性能及脱硫能力的影响

V0 . 8 NO. I2 8 Aug.20 06

B O, 2 3 C O基 精炼渣熔化性 能及 a BO 对 a 脱 硫 能 力 的 影 响

祝 贞学 李桂 荣 王宏 明 戴起 勋 李 波2 )

1江苏大学材 料科 学与工 程学院, ) 镇江 2 2 1 2 宝钢集团上海第一钢铁有限公司, 海 2 0 3 103 ) 上 041

B 0 对精炼渣 的脱 硫率无明显影响 , 2, 可取代 C F 作为 助熔 剂加入 , a2 关键词

分 类号

炼钢; a C O基精 炼渣 ; 熔化性 能 ; 脱硫

TF7 4 3 F7 2 8 0 . ;T 6 .

硫是 钢 中有 害元 素, 重影 响钢 的性 能 , 严 是制

约超 纯净钢 发 展 的 关 键 限制 因 素, 除钢 中 的硫 去

分 不变 , 加入 B O 替 代 等 量 的 C O, a 质 量 分 a a BO 数在 0 0 ~3 %范 围内变 化 ; 入 BO3 代 等 量 的 加 2 替 C F ,2 3 量 分 数 在 0~1 %范 围 内变 化 ,粘 a 2BO 质 0

度 的测 定 用 东 北大 学 生 产 的 R w一 8熔 体 物 性 T 0

1 实验方案及方法

实验 选 用 基 础 渣 系 为 C O—S0 一A 2 3 a i2 1 一 O C F , 用 原 料 均 为 分 析 纯 试 剂配 制 .熔 点 测 定 a ,所 在 R S0 D 一 4全 自动 炉 渣 熔 点熔 速 测 定仪 上 进 行 ,

采用 半球法 ( 样 高度 降到 一 半 时 的温 度 点 ) 试 .其

摘 要

在 C O 基 精 炼 渣 中加 入 B O 和 B O 进 行 改 质 , 改 质 后 的精 炼 渣 进 行 熔 化 性 能 和 脱 硫 a a 2, 对

精炼渣各成分配比及所起作用

精炼渣各成分配比及所起作用2012-05-02 15:55 来源:我的钢铁网试用手机平台资讯监督分享到:新浪微博QQ空间腾讯微博网易微博搜狐微博一键分享打印1合成渣精炼脱硫技术是生产超低硫纯净钢的关键技术之一,国内外不少学者对精炼渣的冶金性其相同之处在于基础渣一般多选CaO-SiO2-Al2O3系三元相图的低熔点位置的渣系。

基础渣系最重要的作用是控制渣的碱度,这对精炼过程的脱硫效果有较大影响。

精炼渣的不同之处在于对基础渣系的微调,根据不同成分所起的作用不同控制加入添加剂的种类及含量,以期达到预期效果。

精炼渣各种成分的作用如下表:为了提升连铸坯质量,降低降价坯比例,炼钢车间在冶炼过程中成分按中限控制,强调钢包底吹的作用,保证软吹时间,均匀了成分和温度;终点控制上采用高拉碳法,不仅能降低合金、增碳剂、钢铁料等消耗,而且减少了由于增碳剂的加入带来的杂质。

连铸车间开机前对准备工作进行确认,尤其是中间包及水口的烘烤情况,保证中间包、水口的干燥,减少气泡夹杂的产生;对二冷区的喷嘴及水条进行检查清理,减少冷却不均造成的脱方、裂纹等缺陷,及时清理铸坯辊道冷钢、残钢,保证辊道的光滑,减少划痕等缺陷;在浇注过程中,他们稳定控制中间包液面,避免液面波动,减少卷渣造成的连铸坯夹渣缺陷。

同时为改善连铸坯质量,减少温降,该厂改进了原大包包盖,实施浇注全程盖包盖,减少钢水的二次氧化,改善连铸坯质量。

加强了连铸坯在线检查,杜绝不合格连铸坯出厂,9月份连铸坯合格率完成100%,比基本档提高0.15%,比目标档提高0.1%。

电弧炉冶炼终点碳的控制发布时间:2009-11-18 来源:东北特钢浏览人数:1370摘要对电弧炉冶炼过程熔池[C]—[O]反应进行了理论分析,通过现场试验建立了[C]—[O]关系图,试验条件下[O]=0.0032[C]-0.9441,[C]、[Fe]选择氧化的平衡点为[C]=0.035%。

指出在冶炼低碳钢种时,电弧炉终点碳应控制在0.04%以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

含BaO、Na2O精炼渣系组分对硫分配比的影响高祥明1,孙力军1,李桂军2,曾建华2,张敏2,何生平3,王谦3(1.昆明理工大学材料与冶金学院,云南昆明650093;2.攀枝花钢铁集团公司钢铁研究院,四川攀枝花617000;3.重庆大学材料科学与工程学院,重庆400044)摘 要:采用二次正交回归方法设计了以CaO Al2O3为基本组成,并添加M gO、BaO、CaF2、N a2O等组分的精炼渣;通过实验室系统地研究,建立了硫分配比与精炼渣组分质量分数关系的数学模型;确定了脱硫精炼渣的最佳组成。

采用该精炼渣进行脱硫试验,可使钢中硫质量分数降至0.0004%。

关键词:炉外精炼;精炼渣;脱硫;BaO;Na2O中图分类号:T F703.6 文献标识码:A 文章编号:1002 1043(2008)06 0033 04Effect of constituents of BaO、Na2O bearing refining slag serieson sulfur distribution ratioGAO Xiang ming1,SUN Li jun1,LI Gui jun2,ZEN G Jian hua2,ZH AN G Min2,H E Sheng ping3,WANG Q ian3(1.School of M aterials and M etallurgy,Kunming Univer sity o f Science andT echnolo gy,Kunming650093,China;2.Panzhihua Iron and Steel Research,Institute,Panzhihua617000,China;3.Scho ol o f Mater ials Science&and M etallurg y,Chongqing University,Chongqing400044,China)Abstract:CaO A l2O3based refining slag,containing aux iliary components such as M gO,BaO,CaF2,Na2O is designed by quadratic o rtho gonal reg ressio n m ethod in this paper.T hro ug h the sy stematic exper im ent research,m athematical model of the relations betw een the compositions content and the sulfur distribution ratio has been established, and the optim ized compositions of the refining slag defined.[%S]in steel could be r e duced to0.0004%by using the r efining slag.Key w ords:secondary refining;refining slag;desulphurization;BaO;N a2O采用优质精炼渣进行炉外深脱硫处理已成为目前国内外许多研究的重点。

目前,常见精炼渣系有以下几种:CaO CaF2渣系、CaO Al2O3渣系、CaO A l2O3 CaF2渣系等。

CaO CaF2渣系具有很强的脱硫能力,但是该渣系含有较高的CaF2,一方面对包衬的侵蚀较快;另一方面冶金过程挥发出的氟危害操作工人的健康,对大气造成污染。

近年来,国内外钢厂从经济和环保角度考虑,迫切需要无氟或低氟的精炼渣系来代替CaO CaF2渣系。

于是,无氟CaO Al2O3渣系被广泛研究应用。

但无氟渣存在化渣慢、流动性不好的缺点,完全采用无氟渣系还有待研究。

为改善无氟渣的流动性,国内外很多钢厂在CaO Al2O3的基础上加入适量的CaF2,形成CaO Al2O3 CaF2渣系,脱硫效果相对较好。

为进一步提高精炼渣的脱硫能力,本文在前人研究的基础上,对以CaO、Al2O3为基本组成的精炼渣进行了更深入的研究,探讨BaO、CaF2、Na2O等添加组分对精炼渣冶金效果的影响。

实验在钼丝炉上进行,取得了较好的脱硫效果,硫分配比最高可达209。

1 实验设备及实验方法精炼渣的成分为CaO、Al2O3、M gO、BaO、CaF2、Na2O。

参考目前精炼渣研究现状,利用二332008年 12月第24卷第6期炼 钢SteelmakingDec.2008Vol.24 No.6作者简介:高祥明(1981 ),男(汉族),山东荷泽单县人,昆明理工大学材料与冶金学院,硕士生,从事炉外精炼技术的研究。

次回归正交设计方法设计精炼渣的配方。

实验在竖式钼丝炉(炉管直径为100mm)上进行,实验过程中始终通氩气保护,炉温控制在(1600 5)!;采用双铂铑热电偶测温,温度在仪表和电脑界面上显示;坩埚选用外套石墨衬的M gO坩埚(内径 44m m,内高h=66mm);钢样采用34M n2V钢并配入一定量的FeS,使钢液中初始w(S)达到0.015%。

考虑到实验室条件下,进行脱硫实验的动力学因素不佳,精炼渣的加入量要比工业用量大,为钢样的5%(钢样525g,渣样25g)。

当炉温达到指定温度时,将盛有钢样和渣样的坩埚放入高温炉的恒温区,待钢样熔化后加入一定量的Al粉进行脱氧,并每隔一定时间搅拌一次。

待钢渣反应达到平衡时,取出盛有钢液的坩埚置于空气中冷却,并防止钢液吸气。

待钢液冷却加工后,采用红外吸收法(精度为0.1∀10-6)检测钢中硫含量。

2 实验研究2.1 钢渣反应平衡时间的确定选择一组具有代表性的精炼渣做预脱硫试验来确定钢渣反应达到平衡时所需时间。

当钢渣反应进行到15min至20min时,钢中硫含量变化趋于稳定,说明钢中的硫含量不再发生变化。

即钢渣反应在进行到15min时,开始处于平衡状态。

为了使钢渣反应更彻底,将所有待考察渣系的反应平衡时间定为20min.2.2 实验结果及分析按照实验方法进行精炼渣脱硫试验,实验结束后,钢中硫含量检测结果以及硫分配比计算结果见表1所示。

利用DPS数据处理系统对表1中的硫分配比计算结果进行处理,建立了硫分配比与精炼渣组分质量分数的数学模型见公式(1)。

L S=-378.02+190.18X1+66.27X2+16.42X3+8.84X5-36.78X12-6.17X22-0.16X32+0.22X42-0.10X52+0.73X1X2+0.39X1X3+4.43X1X5-0.52X2X3+1.05X2X4-2.78X2X5-0.68X3X4-0.83X3X5-0.22X4X5(1) 式(1)中:L S为硫分配比;X1为w(CaO)/ w(Al2O3)的值;X2为M gO的质量分数;X3为BaO的质量分数;X4为CaF2的质量分数;X5为Na2O的质量分数。

表1 钢中硫含量及硫分配比钢样w(S)/%L S钢样w(S)/%L S10.001446.93150.0005164.18 20.001257.47160.0006136.41 30.000895.29170.001445.80 40.001351.71180.0006136.21 50.001163.15190.0005161.15 60.00170.54200.00175.31 70.002319.67210.0005166.80 80.0006135.47220.0005162.82 90.001257.23230.0005166.17 100.0005166.95240.0006192.80 110.0005165.69250.0004209.31 120.0006133.62260.0007133.37 130.0007113.91270.0008122.71 140.0005168.47表2 方差分析表R相关系数F值显著水平自由度剩余标准差SDurbin Watso n统计量0.953.270.045(18,8)32.932.02由表2可知,回归方程的显著水平P=0.045 <0.05,Durbin Watso n统计量D=2.02接近于2,故所得回归方程显著。

2.2.1 w(CaO)/w(Al2O3)比对硫分配比的影响考虑w(CaO)/w(Al2O3)(范围为1~4)对硫分配比L S的影响,其它成分取零水平时,即w(M gO)=5%,w(BaO)=7.5%,w(CaF2)= 10%,w(Na2O)=5%时,得到L S与w(CaO)/ w(Al2O3)的关系见公式(2):L S=-152.70+218.91X1-36.78X12(r=0.99)(2)由图1可知,w(CaO)/w(Al2O3)在1~3时, L S随着w(CaO)/w(Al2O3)的增加而增加,当w(CaO)/w(A l2O3)=3时,L S达到最大值180。

原因是一方面随着w(CaO)/w(A l2O3)的增大,精炼渣硫容量增加[1];另一方面随着w(CaO)/ w(Al2O3)的增加,渣中Al2O3的活度将降低,使得平衡条件下渣中氧的活度降低[2]。

由L S的计算公式(3)可知,硫分配比L S增加。

lg L S=-5685T+lg C s+lg f s-lg FeO+1.43(3)34炼 钢第24卷图1 w(CaO)/w(A l2O3)对硫分配比的影响当w(CaO)/w(A l2O3)>3时,L S随着w(CaO)/w(Al2O3)的增大而降低。

原因是,随着w(CaO)的增加,熔渣的粘度增加,熔渣脱硫动力学条件变差,使得熔渣的脱硫效果降低,因而熔渣的L S降低。

所以w(CaO)/w(Al2O3)在2.5~3.0时可以取得较高的L S。

2.2.2 w(BaO)对硫分配比的影响考虑BaO(质量分数为0~15%)的影响作用,其它成分取零水平时,即w(CaO)/w(Al2O3) =2.5,w(M gO)=5%,w(CaF2)=10%, w(Na2O)=5%时,得到L S与w(BaO)的关系见公式(4):L S=144.855+3.845X3-0.16X32 (r=0.98)(4)由图2可知,L S随着w(BaO)的增加由145不断增加至168,当w(BaO)>10%时,L S的增加趋势变的缓慢并略有降低,最低降至165。

w(BaO)在0~10%时,L S增加较快,最高达到168。

原因是,BaO的碱性比CaO强,其光学碱度是CaO光学碱度的1.15倍。