武钢8号高炉炉体系统设计特点

八钢2500m3级A高炉炼铁工艺设计特点

八钢2500m3级A高炉炼铁工艺设计特点

周文胜

【期刊名称】《新疆钢铁》

【年(卷),期】2008(000)003

【摘要】针对八钢新区新建的第1座2500m3级A高炉炼铁工艺设计特点,介绍了皮带上料、串罐无料钟炉顶、陶瓷杯、薄壁炉衬、先进的炉体冷却系统、高风温旋切顶燃式热风炉、煤气干法除尘、TRT发电、INBA法高炉水渣处理工艺等一系列的先进实用新技术.

【总页数】3页(P8-10)

【作者】周文胜

【作者单位】宝钢集团八钢公司炼铁分公司

【正文语种】中文

【中图分类】TF572

【相关文献】

1.承钢新3、4号2500m3高炉喷煤系统设计特点 [J], 王伟斌

2.马钢2号2500m3高炉炼铁工艺设计论述 [J], 沈涛

3.水钢2500m3高炉出铁场设计特点 [J], 李广武

4.马钢2500m3高炉炼铁工艺设计 [J], 张建来

5.八钢2500m3高炉提煤比降焦比生产实践 [J], 王雪超; 元婷婷

因版权原因,仅展示原文概要,查看原文内容请购买。

高炉炉型设计

制钢铁/年

(万吨)

W2

70 40 60 65 50 30

铸造生铁/年

(万吨)

这种两头小中间大的准圆筒型,符合炉料

下降时受热膨胀、松动和软化熔化的要求

,同时也与煤气上升过程中温度下降、体

积收缩相适应。随着精料和高压操作等新 技术的发展,高炉炉型进一步向着“矮胖” 、“大型横向”发展。

世界高炉之王——沙钢5860立方米炼铁高炉

日本第二大钢铁集团——日本JFE钢铁福山厂 。

(左起)第2高炉、第3高炉、第4高炉、第5高炉,4号高炉 2006年5月扩容到5000立方米,5号高炉扩容到5500立方米

•

=(W1+1.1W2)/ 350

• 若设计n座高炉:

• 单座高炉日产P=(W1+1.1W2)/ 350n

p

•

利用系数

v

=

单座高炉日产/单座高炉有效容积=

V

' u

•

V

' u

p v

• 取 v =2― 2.25 t / m3 •d

五、按计算法Ⅰ进行炉型设计 • 1、大型高炉: Hu 6.4V 4u0.2; H u ― 有效高度

图1 高炉炉型示意图

三、炉型设计的要求

• 高炉炉型的合理性,是高炉能实现高产、优质、 低耗、长寿的重要条件。实践证明,合理的设计 炉型能促进高炉冶炼指标的改善,利于寿命的延 长。因此,炉型是高炉最基本的要素。合理炉型 应该是使炉型能够很好的适应于炉料的顺利下降 和煤气流的上升运动。既要符合高炉冶炼规律, 又要和原燃料、设备和生产技术等条件所达到的 水平相适应。

铁 ― 铁水密度,可取7.1 t/m3

d ― 炉缸直径,m

3、死铁层厚度ho :铁口中心线到炉底砌砖 表面之距离

焦炉

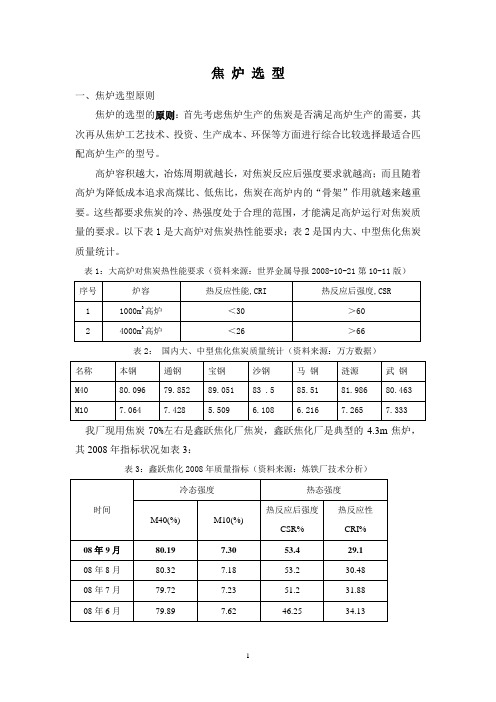

焦炉选型一、焦炉选型原则焦炉的选型的原则:首先考虑焦炉生产的焦炭是否满足高炉生产的需要,其次再从焦炉工艺技术、投资、生产成本、环保等方面进行综合比较选择最适合匹配高炉生产的型号。

高炉容积越大,冶炼周期就越长,对焦炭反应后强度要求就越高;而且随着高炉为降低成本追求高煤比、低焦比,焦炭在高炉内的“骨架”作用就越来越重要。

这些都要求焦炭的冷、热强度处于合理的范围,才能满足高炉运行对焦炭质量的要求。

以下表1是大高炉对焦炭热性能要求;表2是国内大、中型焦化焦炭质量统计。

表1:大高炉对焦炭热性能要求(资料来源:世界金属导报2008-10-21第10-11版)表2:国内大、中型焦化焦炭质量统计(资料来源:万方数据)我厂现用焦炭70%左右是鑫跃焦化厂焦炭,鑫跃焦化厂是典型的4.3m焦炉,其2008年指标状况如表3:表3:鑫跃焦化2008年质量指标(资料来源:炼铁厂技术分析)从上表可以看出鑫跃焦化4.3m焦炉热反应性能CRI在29.1—34.13,热反应后强度CSR在46.25—53.4。

冷态强度也较大、中型焦炉有一定差距,而且它的单孔容积较小,推焦次数较多,使其质量较差的机头焦较多,质量稳定性差,生产成本高。

因此1000m3及以上高炉为保持高炉的稳定顺行,新建系统不采用4.3m焦炉与之匹配。

二、国内焦炉的现状国内与1000m3及以上高炉配套的焦炉现在主要是6m焦炉、7m焦炉、7.63m 焦炉三种。

(国外有8m焦炉),另外有一部分大型捣鼓焦炉也在兴建中。

几种焦炉的基本情况如表4:表4:国内焦炉现状(资料来源:世界金属导报第46卷总第1904期)2007年我国新建焦炉投产41座,新增产能2163万吨。

其中炭化室大于6米(含5.5米捣固焦炉)23座,产能1435万吨,占新增产能的66.3%,主要匹配1000 m3以上高炉的投产。

三、6m焦炉(一)、6m焦炉的技术特点宝钢分别于1985年、1991年、1997年建设的第一、二、三期共12座6m 焦炉比较典型的反映了6m焦炉的发展及特点:。

临钢8m 2球团竖炉的设计特点

干 床角 度 3 。 6 ,下 料 角 6 。 0 ,燃 烧 介 质 为高 炉 煤

气 。冷 却 风 机 为 D 0 ,助 燃 风 机 D 5 。 卸 料 70 20 采用 5 0×1 6 2 0mm齿 辊 ,配 置 为 四 动 三 静 。 7

送 至造 球 室造 球 。

2 2 2 造 球 及 生球 筛分 ..

收 稿 日期 :O 一0 2Ol 4—2 联 系 人 : 进 峰 (4 0 0 0 杨 0 10 )

山西

临汾市新临钢公 司烧结厂

维普资讯

2 0

烧 结 球 团

第2 卷 第 3 7 期

粒级 ( 2 6 5mm)送 竖 炉 布 料 ,小 于 6mm的 生球 返 粉经 皮 带输 送 返 回 至造球 室 造球 。

2. . 竖 炉 炉 体 23

除尘器除尘。冷却装置 的上 下部采用 特制 的水 梁 支 撑 ,经 二 次 冷 却 后 ,球 团 矿 温 度 低 于

1 0c 。 0 = 【

新 临钢 8m 团竖炉 的工艺 流 程示 于 图 1 球 。

2 2 工 艺 简 介 . 2 2 1 原料 系统 ..

图 1 新临钢 8m 球 团竖炉 工艺流程 图

生产 球 团用 的原 料 铁 精 矿 和 膨 润 土 用 汽 车

6 0t 0 。精 矿 用 4台 2. 0m圆 盘 给 料 机 ,膨 润 土用 2台螺 旋 输 送 机 进 行 配 料 ,并 采 用 计 算 机 自动 控 制 配 比。 配 料 后 经 皮 带 输 送 机 给 人

进技术 , 具有高水平 的 自动化控 制和完善的除尘 系统 。 关键词 竖炉球 团 工艺流程 润磨 二次冷却 布料 自动控制 除尘

大型高炉炼铁设备设计97版

大型高炉炼铁设备设计97版大型高炉炼铁设备设计97版引言大型高炉炼铁设备是现代钢铁生产的核心设备,其中97版设计是该行业的重要里程碑。

在本文中,我将对大型高炉炼铁设备设计97版进行深入评估,并给出有关设计原理、关键技术和未来发展的见解。

1. 设计原理1.1 高炉结构大型高炉炼铁设备设计97版采用了先进的高炉结构,旨在提高炼铁效率和产品质量。

其主要特点包括高炉容积大、内部结构合理、布料系统优化等。

1.2 燃烧系统燃烧系统是影响高炉生产效率和能耗的关键部分。

97版设计采用了先进的燃烧技术,使燃烧更为充分、稳定和高效。

通过合理的燃烧参数调控,也能够降低燃烧产生的环境污染。

1.3 冷却系统冷却系统在高炉运行中扮演了重要角色。

97版设计中,冷却系统得到了充分优化,以确保高炉正常运行的对高温炉壁和冷却设备起到有效保护作用。

2. 关键技术2.1 高炉布料系统高炉布料系统是高炉炼铁的关键环节。

97版设计中,借鉴了国际先进经验和技术,采用了更加科学、合理的布料方式,以充分利用原料和提高炼铁效率。

2.2 废气处理高炉炼铁过程中会产生大量废气,其中含有丰富的热能和有价值的物质。

97版设计注重废气处理技术的改进,以减少环境污染的实现能源的高效利用。

2.3 工艺流程优化工艺流程的合理优化对于高炉炼铁设备的设计至关重要。

97版设计在工艺流程的各个环节进行了深入研究,通过改进和创新,提高了炼铁效率和产品质量。

3. 未来发展大型高炉炼铁设备在不断发展和创新中,未来的发展方向将更加注重绿色环保和智能化。

随着环保要求的提高,高炉炼铁设备将进一步优化废气处理和资源利用,以减少对环境的影响。

智能化技术的应用将使设备运行更加稳定、高效和安全。

个人理解我对大型高炉炼铁设备设计97版有着浓厚的兴趣,认为它的出现标志着中国钢铁行业向前迈进了一大步。

通过深入了解其设计原理和关键技术,我对高炉炼铁的过程和要素有了更加全面和深刻的理解。

作为一名中国钢铁行业的从业者,我认为大型高炉炼铁设备设计97版为我国钢铁生产发展提供了重要的支持。

1350m^3高炉炼铁系统设计特点

继续采用一冷到顶 的软水 密闭循环冷 却结构 , 并按 照炉 内各 区域 不 同的工 作条 件 和热负 荷大 小 ,

作者简介:李 纲 ( 1 9 6 9一) ,男 ,1 9 9 1年 7月毕业 于青岛建工 学

系数低 , 易形成炉底传热隔层 , 导致炉底炭砖温度增 高, 加快其侵蚀速度。因此 , 在本次高炉设计中提高 了炭素捣打料的性能指标 , 尤其是导热系数 。设计

括冷却形式 、 结构 ; 二是优良的耐火材料质量和冷却 设备质量 ; 三是优质 的施工质量 ; 四是适宜的高炉冶

炼强 度和 合理 的后 期维 护 。武 钢炼 铁专 家认 为采用

高导热的微孑 L 或超微孑 L 炭砖 和炭捣料 , 可有效减缓 碱金 属 、 锌 及铁水 对 炭砖 的渗 透侵蚀 , 同时高 导热炭 砖和炭捣料结合 , 可有效降低炭砖的温度 , 有望消除 炭砖内的环缝侵蚀 。美联炭 的专家也认 为, 使用高 导热的热压炭砖和半石墨砖薄壁砌筑 , 可以保持较 低 的炉 缸侧 壁温 度 , 在 炉 缸 耐材 热 面 形 成 一层 绝 热

采用不 同结构和材质的冷却壁。炉缸冷却壁打破传

统 四段式设计 , 只有三段 , 这样适 当加高了单段冷却 壁 高度 , 减少 一层 冷却 壁进 出水 连管 , 既 节约投 资也 利于减少煤气泄漏; 铁 口冷却壁采用 四块分 体式埋 铜管铸铜冷却壁 , 进一步改善铁 口区域传热能力 。

铁 口框架 整 体焊 接在 高 炉炉 壳 上 , 取 消 螺栓 连 接, 减少 了螺 栓孔 煤气 泄漏 。

继续采用超薄炭砖炉底 , 但对材质进行了改进 ,

1 ) 炉缸 结构 变化 ’

命 。莱钢近几年高炉曾尝试不 同耐材选型 , 在借鉴

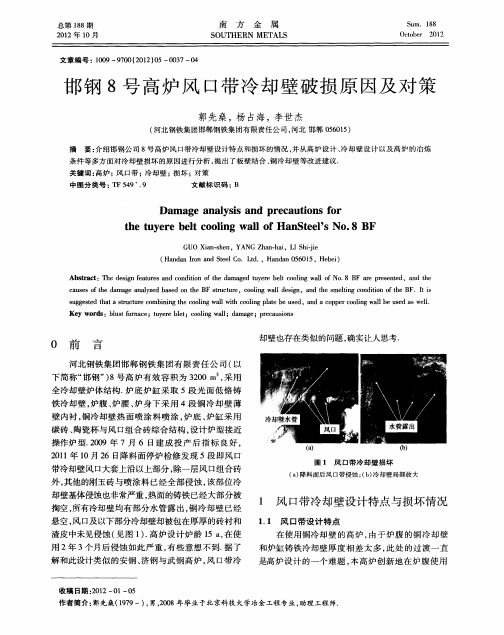

邯钢8号高炉风口带冷却壁破损原因及对策

收 稿 日期 :0 2— 1 0 21 0 — 5

作者简介 : 郭先粜( 9 9一) 男,0 8年毕 业于北京科技大学 冶金 工程 专业 , 17 , 20 助理 工程 师.

38

南 方 金 属 S U HE N M T L 0 T R E AS

21 02年第 5期

L型铜冷 却壁 加 喷 涂料 结 构 , 依 炉 腹 角 大 小 确 定 可 推 向炉 内的深度 , 现 与 风 口带 冷 却设 施 的较 好 衔 实

Ke r s l s f r a e u e e b e ;c o i g w l a g y wo d :b u t u n c ;t y r lt o l a ;d ma e;p e a so s n l r c 集 团邯郸 钢 铁 集 团有 限责 任 公 司 ( 以 下 简称 “ 钢 ” 8号高 炉 有 效容 积 为 30 采用 邯 ) 20i , n 全冷 却 壁炉 体结 构 . 底 炉 缸 采 取 5段 光 面低 铬 铸 炉 铁冷 却 壁 , 炉腹 、 腰 、 身 下 采 用 4段 铜 冷却 壁 薄 炉 炉 壁 内衬 , 冷却 壁 热 面 喷涂 料 喷涂 , 底 、 缸采 用 铜 炉 炉 碳砖 、 陶瓷杯 与 风 口组 合 砖 综合 结构 , 设计 炉 型接 近

在使 用铜 冷 却壁 的高 炉 , 于炉 腹 的铜 冷 却 壁 由 和炉 缸铸 铁 冷却 壁厚 度 相 差 太 多 , 处 的 过 渡 一 直 此 是高 炉 设计 的一 个难 题 , 高 炉 创 新地 在 炉 腹 使用 本

解 和此设计 类 似 的安钢 、 钢与 武 钢 高炉 , 口带 冷 济 风

G O Xa — e , A GZ a-a,L h-e U i s n Y N h nhi I ii nh S j ( n a r n te C .Ld , a dn0 6 1 ,H bi HadnI nadSel o t. H na 50 5 ee) o

国内某1680 m^(3)高炉设计特点

国内某1680 m^(3)高炉设计特点

杨士冬

【期刊名称】《山西冶金》

【年(卷),期】2024(47)4

【摘要】介绍国内某1680 m^(3)高炉在高效、长寿、节能及环保等方面的设计特点。

该高炉采用环保的矿槽和出铁场设计、可靠节能的炉顶装备、高效长寿的炉体设计、第二代旋切顶燃式热风炉技术、第三代环保底滤渣处理技术及BCRT鼓风机组设备,投产后取得很好的应用效果。

稳定运行后,高炉各项技术经济指标均处于国内同级别高炉的领先水平。

【总页数】5页(P128-131)

【作者】杨士冬

【作者单位】中冶京诚工程技术有限公司

【正文语种】中文

【中图分类】TF062

【相关文献】

1.柳钢中金1680 m^(3)高炉炉况失常分析

2.国内某高炉炉顶系统设计特点

3.1680m^(3)高炉热风炉系统技术特点

4.国内A高炉升级改造设计的技术特点

5.中金1680 m^(3)高炉上料筛分工艺的应用和探讨

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2第 2 1 卷第 7 期 2 01 1 年 7 月中国冶金C h i n a M et a l l u r g yVo l. 21 , N o. 7J u l y 2 01 1武钢 8 号高炉炉体系统设计特点薛维炎1 , 闫彩菊1 , 欧阳龙1 , 杨佳龙2 , 迟建 生2 , 邓 棠2( 1 . 中钢集团工程设计研究院 有限公司, 北京 1 000 80 ; 2 . 武钢炼铁总厂, 湖北 武汉 43 00 83 )摘 要: 对武钢 8 号高炉炉体系统的设计进行总结, 根据武钢现役高炉的设计和生产经验, 对现役高炉存在的问题 和原因进行了分析, 对 8 号高炉炉体系统的设计方 案及特 点进行 了论述。

主 要针对 高炉内 衬、冷 却壁的 结构形 式及材 质的选择进行了详细分析、多方案比较, 其中对炉缸 冷却壁 与耐材 的结合 形式、炉缸冷 却壁、风口带 冷却壁 的 材质选择、风口组合砖上部至炉腹下部区域内衬 结构形式等几个方面的优化获得了业主的 认可并取 得了良好的 实 际生产效果。

关键词: 高炉; 炉体; 设计; 特点中图分类号: T F 57 2 文献标志码: A 文章编号: 1 00 6- 9 356 ( 2 01 1) 07- 00 13- 05Furnace Body System Design of WISCO s BF No. 8X U E W e -i yan 1 , Y A N C a -i ju 1 , O U Y A N G L o ng 1 , Y A N G Jia - l o n g 2 ,C H I J i an - s h e n g ,DE N G T an g2( 1. S i no s t e el E n g in e eri n g D es i g n an d R es e ar ch In s t i t u t e C o . , L t d . , B e iji n g 10 00 80 , C h i n a ;2 . W uh a n Iro n an d S t e el Gr o u p Co . , W u h an 43 00 83 , H u b ei, C h i na )Abstract: T h e des i g n of W I S C O s bl a s t f u r nace No . 8 b o d y s y s t e m is bei n g su m m a r i z ed . In co ns i d e rat ion of pr o d u c - t i o n e x p e ri e nce and p r o bl e m o f s e rv ice b l as t f u r n a ce of W I S C O , t h e d e s i g n s c h e m e an d ch a ract e ri s t ic o f B F N o. 8 bo dy sy s t e m is de m o ns t r at e d. A n a l y z i n g an d com par in g b l as t f u r n a ce inn e r lin i n g , c oo l i n g s t a v es s t r uct u r e an d m a - t e r ial , t h e c o m b i n i n g f o rm o f h e art h c oo l i n g s t a ves an d r ef ract o r y, h e art h co o l i n g s t a v es , t u y ere co o l i n g s t a ves m a t e - r ial sel e ct i o n , i n n e r lin i n g s t r u c t u r e f o rm o f t u y ere c o m b i n a t i o n br ick s up s i d e t o u n d er si d e w ere o p t i m i z e d and r at -i f i ed b y o w n e r. T h e BF No . 8 bo dy s y s t e m is w o rk i n g w e l l n o w . Key words: b l a st f u r nace; f u r nace b o d y ; d e s i g n; ch a r act eris t i c1 概述和设计原则1. 1 概述武钢 8 号高炉为武钢第一座4 00 0 m 3 级的特大 型高炉, 该高炉从 200 7 年 5 月 1 8 日正式开工建设,2008 年末已具备投 产条件, 但由 于金融 危机的 影 响, 一直到 2 009 年 8 月 1 日才正式点火投产。

现就该高炉炉体系统的设计作一个较为全面的 总结, 以便同行在同类型高炉设计中加以借鉴和参 考。

高炉炉体系统设计的好坏直接影响到高炉操作 和高炉寿命, 而炉体内衬和冷却系统的设计又是高 炉炉体系统设计的关键, 本高炉炉体内衬和冷却系 统设计采用了目前国内外普遍接受和认可的 薄壁 炉衬配联合软水密闭循环冷却 系统 的设计方案。

与武钢现役高炉的不同之处在于风口带冷却壁采用了铸铜冷却壁, 并且对风口组合砖上部至炉腹下部 区域的内衬结构作了一些改进和优化。

根据武钢 1 号、4 号、5 号、6 号、7 号高炉[ 1] 以及 国内外很多 其他 高炉的 生产 实践, 证明 薄壁 炉衬 ( 5 0~ 15 0 m m ) 高 炉 完全 能取 代 传统 的 厚 壁炉 衬 ( 5 75~ 805 mm) 高炉。

但是随着高炉冶炼强度的不 断提高, 薄壁炉衬高炉也暴露出一些问题, 例如风口 组合砖上部至炉腹下部区域, 经常出现开炉后 3 个 月左右的时间便有大量的耐火材料脱落, 且风口带 冷却壁水管出现渗漏的现象。

一旦出现这些问题, 处理起来非常棘手, 轻则需对破损的管路进行处理, 例如用穿软管的办法来代替漏损的管路[ 2] , 重则需 进行内衬修补和对冷却壁进行更新改造。

导致这些 问题出现的原因综合起来有三大方面: 一是设计原 因, 二是冷却设备制造方面原因, 三是实际生产操作 方面原因。

本文重点对薄壁炉衬高炉暴露出的以上作者简介: 薛维炎( 1963- ) , 男, 大学本科, 教授级高工; E - m ail: x u e w y @ sin o s t e e l. c o m ; 收稿日期: 2010- 08- 0914 中国冶金第2 1卷问题进行分析论证, 进而对武钢8 号高炉炉体系统最终方案的优化和选定加以说明。

1. 2 设计原则武钢8 号高炉是迄今为止武钢最大的高炉, 在世界范围内也属特大型高炉之列, 为此确定了以下设计原则: 不能把本高炉视作武钢其他高炉的简单重复, 而要以先进、实用、可靠、经济、环保为设计原则, 采用国内外特大型高炉一流的先进技术和设备材料, 充分考虑先进技术的发展趋势; 该高炉建成后能起到提高企业竞争力的作用, 采用精料、高温、高压、富氧、大喷煤的冶炼工艺, 实现高产、低耗、长寿、环保和优质的目标, 高炉一代寿命20 a( 不中修、不喷补、不更换冷却壁) , 高炉一代寿命单位炉容产铁量15000t。

2 高炉炉体内衬和冷却系统的方案分析论证及选择2. 1 炉缸炉底结构分析炉缸炉底长寿技术的发展经历了一个漫长的阶段, 综合炉底和全炭炉底是现代耐火材料法和导热法的杰出代表。

而炭质炉缸+ 综合炉底结构和炭质+ 陶瓷杯复合炉缸、炉底结构是整个炉缸炉底结构的两种主流模式, 在国内各大钢铁公司广为应用, 且有10 年以上的长寿业绩, 并在生产实践中不断创造新的长寿纪录。

武钢现役高炉都采用炭质+ 陶瓷杯复合炉缸、炉底结构, 且寿命在国内处于领先地位, 例如: 武钢5 号高炉一代炉龄达到16a, 虽然该结构投资相对较高些, 但有其独到优势, 主要在炉役初期陶瓷杯保护了炭质内衬, 有利于炉缸、炉底逐步从动态期过渡到稳态期, 达到高炉长寿的目的。

基于以上原因, 武钢8 号高炉炉缸炉底仍采用炭质+ 陶瓷杯复合炉缸、炉底结构。

其创新技术如下:1) 炉缸2~ 3 段冷却壁采用铸铜冷却壁大大加强了冷却能力; 过去炉缸全部用灰铸铁冷却壁, 铸铁的导热系数只有35~ 45W / ( m K) , 铸铜冷却壁的导热系数可达到260~ 300 W / ( m K) , 为强化冷却采用铸铜冷却壁在武钢是一项创新。

2) 炉缸炉底都采用了优质超微孔炭砖, 炭砖的导热系数室温大于16 W/ ( m K ) , 600 大于20W/( m K) , 为强化冷却提供了很好的条件。

所用炭砖平均孔径< 1 m , < 1 m 孔容积大于80% , 透气度< 1m D a, 因此具有很好的抗铁水和K、N a、Zn 等有害物的渗透侵蚀能力。

而且所用炭砖抗碱性优良, 抗氧化、抗铁水溶蚀性好, 为高炉长寿提供了很好的条件。

3) 8 号高炉的炭砖以上风口区及风口组合砖和陶瓷杯壁砖都采用微孔刚玉砖, 该微孔刚玉砖的抗渣铁侵蚀性, 抗碱性十分优良。

硅铝质耐火材料具有微气孔性能属国内外首创, 其性能( 见表1) 很适合用作高炉陶瓷杯壁砖, 远远优于国内常用的陶瓷结合棕刚玉砖。

表1 8 号高炉陶瓷杯耐火砖理化性能指标Tabl e1 The physi cal and chemical p e r f ormance ofce r a m i c cup fi r ebrick of BF N o. 8验收保证值指标微孔刚玉砖( 杯壁) 莫来石砖( 杯底)A l2 O 3 / % 83 70SiO 2 / % 7. 0 -C a O/ % 0. 2 -F e2 O 3 / % - 1. 0N a2 O+ K2 O / % - 0. 5 常温耐压强度/ M P a150 100体积密度/ ( g c m- 3 ) 3. 3 2. 65 显气孔率/ % 12 160. 2M Pa 荷重软化开始温度/ 1 650 1 650重烧线变化( 1 500 3 h) / % 0. 2 0. 3平均孔径/ m 0. 2 - 直径 1 m 孔容积率/ % 70 -抗碱性U - 渣侵蚀性能/ % 10 -铁水熔蚀性能/ % 1. 5 1. 04) 将铜冷却壁内的炭砖炉衬设计为紧贴铸铜冷却壁砌筑, 砌筑一层厚2 00 mm 的高导热微孔模压炭砖, 其导热系数60 0 大于20 W / ( m K) , 砖缝小于2 mm , 这样便将武钢传统炉缸结构的大炭砖与冷却壁之间的炭素捣料层向炉内推移了200 mm, 生产中炭素捣料层的温度可提高到1 50 以上, 将显著提高炭素捣打料的导热系数。