活性石灰竖窑窑型比选

活性石灰的生产及在冶金中的应用

生产活性石灰的窑炉种类很多,有传统式直筒竖窑、回转窑、环形套筒竖窑、并流蓄热式竖窑、双梁石灰 竖窑、沸腾窑、气体悬浮煅烧炉、横流式窑、外火箱窑及双斜坡窑等。其中,国内外生产活性石灰主要使用的 是回转窑、环形套筒竖窑、并流蓄热式竖窑和双梁石灰竖窑,本文将对这 4 种窑炉作重点介绍。

1 活性石灰的生产

1. 1 原燃料 生产冶金石灰所用的原料是石灰石,其矿物组成以方解石( CaCO3 )为主,偶有白云石共生。石灰石的化

(1)回转窑的种类[4] 回转窑可分为长回转窑和短回转窑两种。长回转窑的长度一般为 80 ~ 152 m,不带单独的预热器。最 大能力为 2 000t / d。煅烧用的石灰石块度为 5 ~ 50mm。长回转窑的热耗比较高,一般为 6 270 ~ 8386 kJ / kg 石灰,这种长回转窑正在逐渐被短回转窑取代。短回转窑一般长为 20 ~ 60 m。短回转窑采用的预热器一般 分为篦式预热器、竖式预热器和旋流预热器。回转窑装有预热器可以降低热耗。其煅烧石灰石的块度一般 为 10 ~ 50 mm,热耗一般为 4 800 ~ 6 960 kJ / kg 石灰( 带旋流预热器的短回转窑的热耗为 4590 ~ 5440kJ / kg 石灰)。 (2)回转窑的特点 回转窑煅烧出的石灰质量好、纯度高( 活性度一般可达到 350 ~ 400m(l 50g 石灰、4NHCl、10min))。该窑 可以煅烧粒度较小的石灰石(5mm 以上),提高了原料的利用率。短回转窑煅烧活性石灰的单位热耗比一般 机械化竖窑低,但比并流蓄热式竖窑高 15% ~ 30% 。机械化程度高,易于控制,劳动条件好,产量大,适宜于 冶金工业。回转窑煅烧系统设备多,重量大,投资高,占地面积大,它比并流蓄热式竖窑单位产品耗钢材量大 3 ~ 5 倍,投资高出 50% ~ 80% ,占地面积多出 1 倍。回转窑对煅烧的石灰石强度有一定的要求,在煅烧过程 中强度变低、易爆裂的石灰石不适合在回转窑中煅烧。回转窑煅烧使用燃料范围较为广泛,可采用天然气、 高炉煤气、焦炉煤气或混合煤气、重油和煤粉等。 (3)回转窑( 短回转窑)的煅烧工艺过程

主要窑型比较

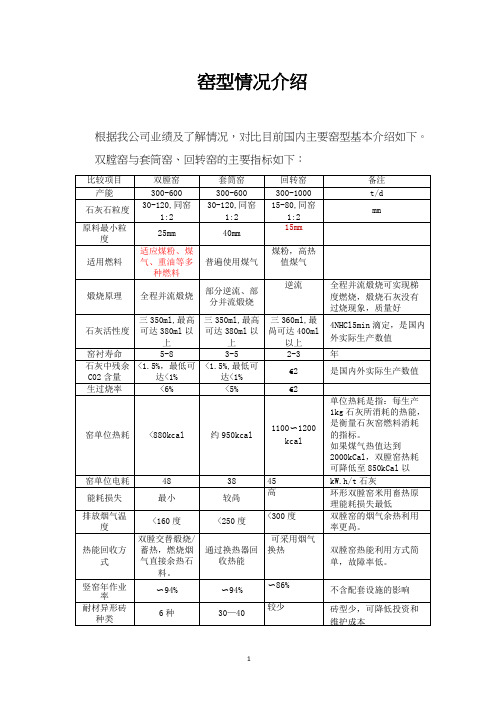

窑型情况介绍根据我公司业绩及了解情况,对比目前国内主要窑型基本介绍如下。

双膛窑与套筒窑、回转窑的主要指标如下:说明:主要参数竖窑参照主流的600TPD窑型作说明;不同厂家操作情况不同,部分数据有差别。

一、双膛竖窑1.基本介绍式活性双膛竖窑由于其具有合理的煅烧石灰的热工特性,因此可以生产出高质量的石灰制品;由于燃烧采用蓄热式技术原理,其能耗指标是所有窑型中最低的。

并流蓄热式活性双膛竖窑自动化水平高,可保证石灰窑长期安全稳定高效运行,并减少操作工人成本。

燃料可使用气体和固体燃料,也可使用液体燃料,且可以使用低热值燃料,热值最低要求1250Kcal 即可。

2.原理双膛窑是先进的石灰煅烧设备,它有两个竖直的窑膛,在窑体中下部有通道将两窑膛连通。

双膛窑煅烧工艺有两大特点:并流和蓄热。

所谓并流就是在石灰石煅烧时,燃烧产物和石灰石一起向下流动,这样利于煅烧出高质量的活性石灰。

所谓蓄热就是在窑膛A煅烧时,煅烧的产物——高温烟气通过窑膛中下部的通道进入窑膛B。

进入窑膛B后,高温烟气向上流动,将预热带的石灰石预热到较高温度,这一过程相当于把烟气的热量在窑膛B的预热带储蓄起来。

经过窑膛B的烟气下降到一个很低的温度后排出窑膛。

这种工作原理充分地利用了烟气余热,保证了该种窑具有很高的热效率。

3.窑主要技术特点1)并流煅烧:这是双膛竖窑的首要技术特点,由于最高温的火焰接触石灰石,使热交换率很高,相对较低的热气体接触快烧好的物料,避免了过烧和欠烧。

2)在石灰石及燃料的质量满足要求的前提下,煅烧的石灰质量好,活性度>360ml(用4N-HCI,10min滴定值),残余C02含量一般不超过2%,硫含量较低。

3)热利用率高:高温废气从预热窑膛排出,经过较长时间的热交换后将热量传给石灰石,使石灰石温度升高,废气温度降低,有效地利用了热能,从而达到了节能的目的。

双膛石灰窑每公斤石灰能耗为880kal(以燃气为燃料)。

如果采用高热值燃气,可进一步降低热能消耗。

石灰石三种竖窑优劣点详解!

石灰石三种竖窑优劣点详解!一、并流蓄热式竖窑目前国外用于煅烧细粒石灰的竖窑主要窑型为瑞士麦尔兹窑炉公司设计建造的并流蓄热式双膛竖窑,该窑用于煅烧20~40mm小粒度石灰石,可以充分利用目前我国石灰石矿许多丢弃的细粒石灰石,为我国石灰石矿的资源综合利用开辟了新途径。

1并流蓄热式双膛竖窑的主要特点(1)石灰煅烧均匀,活性度好。

在供给合格石灰石和燃料的前提下,活性石灰的活性度达到350mL,残余CO2气体含量低,一般不超过2.5%,且不产生过烧石灰。

(2)热效率高。

用于石灰石分解耗热量占总耗热量的百分比在各类窑形中为最高,一般可达83%以上,单位产品耗热量低,一般在3555~3764kJ/kg之间波动。

(3)相比回转窑,占地面积小,基建投资低。

(4)排出的烟气温度低,一般为70~130℃,易于净化除尘处理,有利于解决环境污染问题。

(5)能够煅烧20~40mm小粒度石灰石,可充分利用我国现有废弃的石灰石资源。

2并流蓄热式双膛竖窑的工艺过程并流蓄热式双膛竖窑有两个窑身,窑身的上部有换向系统,用于交替轮换使用两个窑身,在窑身煅烧带的下部设有彼此连通的通道。

煤粉喷枪安装在预热带,并埋设在石灰石中。

生产操作时,每隔12min变换1次窑身功能,即每个窑身每隔1个周期加热1次。

采用单斗提升机向竖窑加料,每变换1次窑身,单斗提升机向两个窑身分别加入1斗石灰石。

单斗提升机前设有带电子秤的称量料斗,以便精确称量每斗石灰石。

采用罗茨鼓风机交替从两个窑身上部送入煤粉,通过喷枪将煤粉均匀地分布在整个窑的断面上。

采用罗茨鼓风机将燃烧用的空气从竖窑顶部送入窑内,经预热带进入煅烧带与煤粉混合,使煤粉在煅烧带内燃烧,火焰与物料并流使物料得以煅烧。

在煅烧带将石灰石煅烧后产生的废气,通过两个窑身的连接通道进入另一个窑身,与装入的石灰石料流相反向上流动,预热了另一个窑身内的石灰石。

煅烧完的石灰由窑身下部的卸料装置卸出,进入下部的卸料料斗。

由于竖窑窑内压力很高,这些料斗均采用液压操作的闸板密封。

石灰立窑直径和窑高设计要求

石灰立窑直径和窑高设计要求

1. 咱来说说石灰立窑直径,这可不能随便乱来啊!就像你盖房子,地基得打牢吧!比如一个大型的石灰立窑,直径要是不合理,那后面生产不就乱套啦!

2. 石灰立窑直径得根据生产需求来呀!这不是很明显的事儿嘛?好比你要做一顿大餐,食材量得搭配好呀,不能锅太小食材太多吧!像那种大规模生产的,直径就得足够大才行!

3. 你想想看,石灰立窑的窑高要是不对劲,那会怎样?这不就跟个不协调的人一样嘛!比如说本来应该很高的立窑,结果矮矮的,那能发挥好作用吗?

4. 窑高的设计要求那也是很关键的呀!就如同人的身高得和体型相配一样。

一个小型的石灰立窑,过高的窑高不就浪费了嘛!

5. 石灰立窑直径和窑高真是要好好琢磨呀!这可不是闹着玩的。

就像搭积木,尺寸不合适怎么搭得牢固呢?要是随便设计,那生产能顺溜吗?

6. 窑高要合理设计啊,朋友们!这可关系到生产效率呢!好比跑步,步幅大小得恰到好处才能跑得快呀,一个合适的窑高才能让石灰生产顺顺利利!

7. 石灰立窑直径可不能瞎搞呀!这就好像挑鞋子,得合脚才行呀!不然穿着不舒服怎么走路,同理直径不合适咋好好生产石灰!

8. 注意啦,石灰立窑的窑高设计很重要呢!这好比建桥,高度不合适怎么让车顺利通过呀!想想看,不合适的窑高会带来多少麻烦!

9. 石灰立窑直径和窑高的设计一定要重视呀!不重视的话肯定会出问题,生产受影响那可不得了!我的观点就是,必须认真对待这两个设计要求,丝毫马虎不得!。

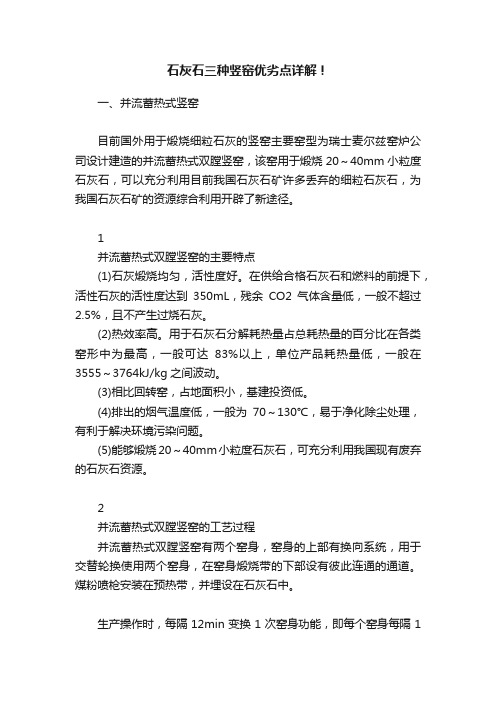

机械立窑对石灰石的要求

机械立窑对石灰石的要求一、化学指标的要求石灰石中所含的二氧化硅(SiO2)、三氧化二铝(Al2O3)、和三氧化二铁(Fe2O3)是极为有害的杂质。

它们不仅增加了石灰石的消耗定额,而且还会使立窑发生严重的“结瘤”事故。

因为在煅烧时它们会与氧化钙化合形成熔点低而又粘稠的(在800℃以上)硅酸钙(x CaCO3·SiO2)、铝酸钙(xCaCO3·Al2O3)、铁酸钙(xCaO·Fe2O3)和铁铝酸钙(x CaO·Al2O3·Fe2O3)。

这些黏稠物会把石灰粘成大块并烧结成瘤块,部分黏稠物或瘤块会牢牢地挂在立窑的内壁上。

大的瘤块会挡住上升的空气形成偏流,造成“生烧”、“过烧”和窑气中二氧化碳浓度下降等后果;挂在立窑内壁上的黏稠物或瘤块使石灰不能顺利下落,而下落后又极易损坏设备。

所以,“结瘤”事故会使立窑的煅烧紊乱,严重影响立窑的各项技术经济指标。

另外,这些黏稠物会覆盖在石灰的表面,降低石灰的消化性能(活性度)。

因此,在选择石灰石时,必须严格控制石灰石中SiO2、Al2O3和Fe2O3的总含量,使SiO2+Al2O3+Fe2O3<5%。

如果SiO2、Al2O3和Fe2O3>5%,那么从成分上来说,该石灰石就不符合要求。

但对于生产纳米级碳酸钙,SiO2+Al2O3+Fe2O3<5%的限制是很宽的,因为CaCO3≥96.5%当时,SiO2+Al2O3+Fe2O3<5%的要求自然满足。

所以在纳米级碳酸钙的生产过程中,一般不会发生“结瘤”事故。

二、粒度的要求除了对石灰石的成分有严格的要求外,其粒度和力学也很重要。

粒度太大会延长物料的停留时间,影响立窑的生产能力。

粒度过小,则会增加空气阻力,影响送风,也会影响立窑的生产能力。

一般以粒度在75~150nm 之间为宜。

三、强度的要求力学强度不够的石灰石,在煅烧成石灰后会碎裂粉化,从而阻塞立窑内的风道,使立窑难以正常运行,同时燃烧灰分与粉化后的石灰混杂,难以分离,从而对产品造成污染。

各种先进石灰窑的对比

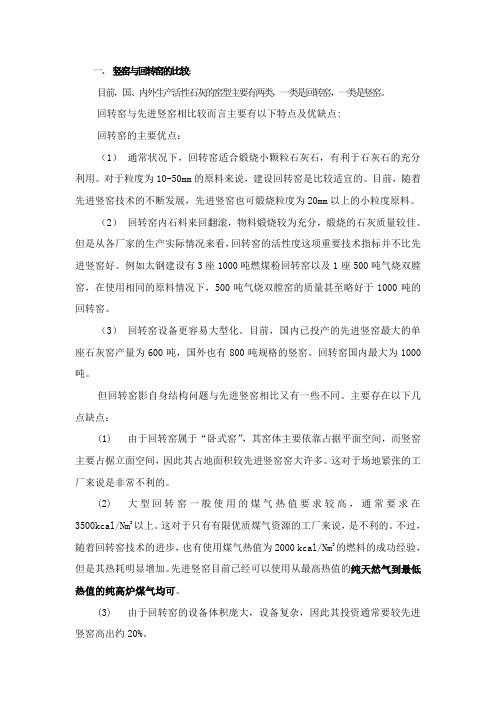

一、竖窑与回转窑的比较:目前,国、内外生产活性石灰的窑型主要有两类,一类是回转窑,一类是竖窑。

回转窑与先进竖窑相比较而言主要有以下特点及优缺点:回转窑的主要优点:(1)通常状况下,回转窑适合煅烧小颗粒石灰石,有利于石灰石的充分利用。

对于粒度为10-50mm的原料来说,建设回转窑是比较适宜的。

目前,随着先进竖窑技术的不断发展,先进竖窑也可煅烧粒度为20mm以上的小粒度原料。

(2)回转窑内石料来回翻滚,物料煅烧较为充分,煅烧的石灰质量较佳。

但是从各厂家的生产实际情况来看,回转窑的活性度这项重要技术指标并不比先进竖窑好。

例如太钢建设有3座1000吨燃煤粉回转窑以及1座500吨气烧双膛窑,在使用相同的原料情况下,500吨气烧双膛窑的质量甚至略好于1000吨的回转窑。

(3)回转窑设备更容易大型化。

目前,国内已投产的先进竖窑最大的单座石灰窑产量为600吨,国外也有800吨规格的竖窑。

回转窑国内最大为1000吨。

但回转窑影自身结构问题与先进竖窑相比又有一些不同。

主要存在以下几点缺点:(1)由于回转窑属于“卧式窑”,其窑体主要依靠占据平面空间,而竖窑主要占据立面空间,因此其占地面积较先进竖窑窑大许多。

这对于场地紧张的工厂来说是非常不利的。

(2)大型回转窑一般使用的煤气热值要求较高,通常要求在3500kcal/Nm3以上。

这对于只有有限优质煤气资源的工厂来说,是不利的。

不过,随着回转窑技术的进步,也有使用煤气热值为2000 kcal/Nm3的燃料的成功经验,但是其热耗明显增加。

先进竖窑目前已经可以使用从最高热值的纯天然气到最低热值的纯高炉煤气均可。

(3)由于回转窑的设备体积庞大,设备复杂,因此其投资通常要较先进竖窑高出约20%。

(4)回转窑的热耗较先进竖窑高出约40%,因此,其生产成本较活性竖窑约高20%以上(对于600吨/天的石灰窑,回转窑每年煤气多用1000万人民币)。

(5)由于回转窑的石料粒度较小,并且石料在窑内来回翻滚、摩擦窑壁,因此其粉灰率要较先进竖窑高许多(粉灰通常不能用于炼钢)。

关于焦炭石灰竖窑改烧活性石灰的探讨

第 4期

总第 16期 7

8 月

冶 金

丛 刊

Sum .1 6 7

NO. 4

2008 年

ME AL UR CA OL EC I S T L GI L C L T ON

Au u t 2 0 0 8 g s

K e r s r f r ;c ke lme s f k l a tvt y wo d eo m o i hat in; c iiy

l 刖 .- ● ●‘- J 吾 一

焦炭石 灰竖窑 通常 只能煅烧 普通冶 金石灰 , 性 活 度 2 0— 5 m 。如 果 对 原 料 石灰 石 经 过筛 分 、 洗 0 20 L 水

U

l

囊

等处 理后 , 活性度 也 只 能提 高 到 3 0 0 mL左 右 , 许这 也

是焦炭 竖窑所 具 有 的特 性 。而其 它 类 型竖 窑 确 能煅

烧 出活性度高 的活性 石灰 。如 迈尔 兹套 筒式竖 窑 、 双

膛窑煅 烧石灰 的活 性度 大 都在 3 0 L以上 。竖 窑 一 5m

se d o r i r t l r y lme by r f r ng t e e itn o ll h f k i tlw n e t n . t a fo d nay meal g i eo mi h x si g c a i s at l a o iv sme tt u me n

作者简介 : 李谋志 (9 2一) 男 , 17 , 工程师 , 大学本科 ,9 5年毕业于郑州大学 . 19

维普资讯

冶 金 丛 刊

《龋 廷 赵 哥垒

总第 16期 7

气是 从窑 的底 部 由风 机 鼓 人 的 , 过 与石 灰 交 换 热 通

600TPD白灰窑选型

基于国内主流白灰窑的窑型比选王海良张冰成金美余江正(芜湖新兴铸管有限责任公司241002)摘要:通过对国内不同形式白灰窑的考察和现场调研,目前生产活性石灰的主流竖窑有三种:套筒窑、双膛窑、双梁窑,各有其优势和缺点。

但综合考虑,套筒窑性价比最好,环保容易达标,质量、热耗指标最佳。

关键词:白灰窑、环保、石灰、热耗。

1.前言活性石灰用于转炉炼钢,具有缩短冶炼时间、提高钢水纯净度及收得率、降低石灰及萤石消耗等优点。

因此,世界上发达国家已100%采用活性石灰炼钢,我国也早在1983年冶金部召开第一次全国转炉炼钢会议时就明确的规定,转炉炼钢使用活性石灰是一项基本的技术政策。

按照芜湖新兴铸管三山工业区总体规划,为减少发电设施投资,使多余煤气得到充分利用,又能改善我公司外购石灰质量不稳定、波动大、且外购价格偏高(约为350元/吨左右),严重影响炼钢生产质量稳定,因此直至终期我公司三山工业区将建设3座600TPD白灰窑。

2.现行主流白灰窑介绍通过多年来国内外考察研究的经验,活性石灰竖窑中具有代表性先进窑心型主要有:回转窑、套筒窑、双膛窑、双梁窑。

各种窑型考察情况介绍如下:回转窑及普通气烧竖窑新兴铸管股份公司本部有2座700TPD的回转窑、3座100TPD的竖窑和1座新建的260TPD的竖窑。

其中回转窑用于煅烧白灰,原料粒度为20~40mm,煅烧的白灰活性度为330~360ml左右,热耗为1000kcal/kg,产品电耗为30Kw.h/t。

由于回转窑的预热与煅烧分开布置,且回转部分为横置,虽然回转窑产品质量比较稳定,可占地面积、投资、热耗都比竖窑要大。

回转窑一般只用于单窑产量在700TPD以上的竖窑无法实现的大型白灰窑。

双梁竖窑(弗卡斯窑)我们曾考察过河北临城三阳焦化的两座500TPD双梁竖窑,两座窑除土建外投资共5000多万。

其燃料采用焦炉煤气,没有原料仓,仅有一个3万吨的原料堆场,成品设2个仓,块仓和粉仓,其中粉仓上设有破碎机对块灰进行破碎,以供烧结使用。

活性石灰窑的选型--回转窑与套筒窑的特点比较

二、活性石灰窑的选型原则

石灰窑项目选型,要综合考虑原燃料资源 利用、项目静态投资、产品质量、石灰窑运行 成本等因素,同时还应结合自身原燃料条件, 并考虑当地环保部门对低碳经济和可持续发展 等要求。

据了解,工业发达国家石灰生产设施主要 是新型竖窑和回转窑。就国内而言,冶金企业 新建石灰窑型,正形成回转窑和新型竖窑并驾 齐驱的局面。

我公司既从事工程设计,又具备试生产、烘开窑 技术服务和生产操作的经验

基于多年来设计、施工、烘开窑和生产 实践经验,我公司取得了多项创新突破。 首钢套筒窑成功运行至今,国内其它套筒 窑发生的设备、耐材问题均未出现,彻底 打消了国内同行对套筒窑的疑虑。国内同 行先后到首钢耐材炉料公司参观,并将其 作为操作工培训基地,还有一些公司邀请 我们协助进行烘开窑等技术服务。经多年 实践积累,我公司逐步具备了承揽套筒窑 工程各项业务的能力。

我公司套筒窑技术优势明显

我公司在国内首创了“两步烘窑法”,即先进行空烘窑,

随后进行带料烘窑。空烘窑在耐材砌筑完并通过整体验收后

进行。空烘窑的优点在于:预先烘窑,可将砌体物理水大量

排出,使砌体达到一定的烘后强度以抵抗装料时的冲击;可

以进窑对烘后耐材进行检查,为下一步带料烘窑创造良好的

条件。

第二步“带料烘窑”在空烘窑验收合格后进行。带料烘 窑主要目的是排出不定形耐材中的大量结晶水,进一步增加 砌体强度。同样,需要对烘窑必备的各种前提条件进行确认, 并制定严密的烘窑方案和烘窑曲线,组织专家会审,经有关 专家批复后进行。

2、在燃料使用上,套筒窑和回转窑互有优点。套筒窑可 直接使用炼钢生产的低热值燃料-转炉煤气。但是回转窑 必须使用高热值燃料,如焦炉煤气、混合煤气或天然气等。 回转窑的优势是可以直接使用煤粉做燃料,对燃料适应性 更广泛。

各种先进石灰窑的对比

目前可以生产活性石灰的几种典型窑型简单比照一、竖窑与回转窑的比拟:目前,国、外生产活性石灰的窑型主要有两类,一类是回转窑,一类是竖窑。

回转窑与先进竖窑相比拟而言主要有以下特点及优缺点:回转窑的主要优点:(1)通常状况下,回转窑适合煅烧小颗粒石灰石,有利于石灰石的充分利用。

对于粒度为10-50mm的原料来说,建立回转窑是比拟适宜的。

目前,随着先进竖窑技术的不断开展,先进竖窑也可煅烧粒度为20mm以上的小粒度原料。

(2)回转窑石料来回翻滚,物料煅烧较为充分,煅烧的石灰质量较佳。

但是从各厂家的生产实际情况来看,回转窑的活性度这项重要技术指标并不比先进竖窑好。

例如太钢建立有3座1000吨燃煤粉回转窑以及1座500吨气烧双膛窑,在使用一样的原料情况下,500吨气烧双膛窑的质量甚至略好于1000吨的回转窑。

(3)回转窑设备更容易大型化。

目前,国已投产的先进竖窑最大的单座石灰窑产量为600吨,国外也有800吨规格的竖窑。

回转窑国最大为1000吨。

但回转窑影自身构造问题与先进竖窑相比又有一些不同。

主要存在以下几点缺点:(1)由于回转窑属于"卧式窑〞,其窑体主要依靠占据平面空间,而竖窑主要占据立面空间,因此其占地面积较先进竖窑窑大许多。

这对于场地紧的工厂来说是非常不利的。

(2)大型回转窑一般使用的煤气热值要求较高,通常要求在3500kcal/Nm3以上。

这对于只有有限优质煤气资源的工厂来说,是不利的。

不过,随着回转窑技术的进步,也有使用煤气热值为2000 kcal/Nm3的燃料的成功经历,但是其热耗明显增加。

先进竖窑目前已经可以使用从最高热值的纯天然气到最低热值的纯高炉煤气均可。

(3)由于回转窑的设备体积庞大,设备复杂,因此其投资通常要较先进竖窑高出约20%。

(4)回转窑的热耗较先进竖窑高出约40%,因此,其生产本钱较活性竖窑约高20%以上(对于600吨/天的石灰窑,回转窑每年煤气多用1000万人民币)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活性石灰竖窑窑型比选

陈子琦

摘要介绍和对比了套筒窑、比膛窑、双梁窑三种活性碳窑的结构和工艺特点,可供企业建设或改造石灰窑时参改。

关键词活性石灰窑结构工艺特点选用参考Comparasion and Selection of Three Types of Active Lime Shaft

Kilns

Chen Ziqi

(Chinese International Project Consulting Co.)

Abstract This paper provides introduction and comparasion of the structures and process characteristics of three active lime shaft kilns-BASK kiln,MAERZ kiln and FERCALX kiln,which can give references to construction or renovation of lime shaft kiln.

Keywords active lime shaft kiln structure process characteristics reference for selection

活性石灰用于转炉炼钢,具有缩短冶炼时间、提高钢水纯净度及收得率、降低石灰及萤石消耗等优点。

因此,世界上发达国家已100%采用活性石灰炼钢,我国也早在1983年冶金部召开第一次全国转炉炼钢会议时就明确的规定,转炉炼钢使用活性石灰是一项基本的技术政策。

10多年来,我国冶金行业通过引进和自主开发建设了一批活性石灰窑,使优质活性石灰的产量占到了冶金石灰总产量的30%左右,但还远远不能满足需要,将来必然还要建设一系列的活性石灰窑。

在冶金系统的活性石灰窑中,数量最大的是竖窑,如并流蓄热式双膛竖窑、环形套筒竖窑、双梁竖窑等。

窑型比选是建设活性石灰项目中最重要的前期准备工作,我们根据多年来国内外考察研究的经验,将活性石灰竖窑中具有代表性的套筒窑、双膛窑、双梁窑比较介绍如下,供参考。

这些窑型各有特点,各有其适用范围,究竟选用那种窑型应结合用户的具体情况而定。

1 环形套筒竖窑(BASK窑)

这种窑是德国贝肯巴赫炉窑公司(BECKENBACH KILNS GMBH)于1960年发明的,至今在全世界已建有300多座套筒窑,在我国大陆有9座,其中化工系统5座、冶金系统4座(在梅山、马钢等企业)。

套筒窑由砌有耐火材料的窑壳和分成上下两段的内套筒组成,窑壳与内套筒同心布置,矿石位于窑体和内套筒之间的环形空间内以利于气流穿透,故名环形套筒竖窑。

下内套筒位于竖窑的下部,结构为双层钢壳形成环隙,环隙内通空气冷却,其内外侧砌耐火砖衬;上内套筒悬挂在

窑顶部。

上下内套筒各有其不同的功能,上内筒主要是将高温废气抽出用于预热喷射空气;下内筒主要是用于产生循环气流形成并流煅烧,同时起到保证气流均匀分布的作用。

套筒窑的结构特点是因设置了内套筒在一个窑身内形成了并流煅烧。

套筒窑设有两层燃烧室,燃烧室通过耐火材料砌筑的拱桥与内套筒相联。

套筒窑使用的燃料为流体燃料,如天然气、焦炉煤气、转炉煤气、高焦混合煤气(发热值在1600kcal/Nm3以上)、电石炉气、轻油、重油、煤粉等,在上述燃料不足的情况下,也可添加少量的小块焦炭。

套筒窑窑体从上到下分为:预热带、上部煅烧带(逆流)、中部煅烧带(逆流)、下部煅烧带(并流)、冷却带,其核心为下部并流煅烧带,石灰最终在下部煅烧带内烧成,保证了能够煅烧出优质活性石灰。

套筒窑窑内废气在预热矿石及喷射空气后自身温度下降到180℃左右由废气引风机抽出,经布袋除尘器净化后排空。

整个窑体为负压操作,对窑体密封要求不高,可以在线观察到窑内的煅烧过程、在线取样及维修设备,因此,在所有竖窑中套筒窑作业率最高。

2 并流蓄热式双膛竖窑(MAERZ窑)

这种窑的工艺原理是首先由奥地利的Alois Schmid 与Hermann Hofer 提出的,瑞士麦尔兹炉窑公司(MAERZ OFENBAU AG)于1965年获得专利许可权。

目前,世界各国已建成这种窑300多座,在我国大陆有9座,全部在冶金系统(太钢、包钢等企业)。

双膛窑有两个窑身,两个窑身交替轮换煅烧和预热矿石,在两个窑身的煅烧带底部之间有连接通道彼此连通,每隔12min换向一次以变换窑身的工作状态。

在操作时,两个窑身交替装入矿石,燃料分别由两个窑身的上部送入,通过埋设在预热带底部的多支喷枪将燃料均匀地分布在整个窑的断面上,使燃料得到均匀的燃烧。

双膛窑使用的燃料也是流体燃料,如燃气、燃油、煤粉等均可。

助燃空气用罗茨风机从竖窑的上部送入,助燃空气与燃料混合前在预热带先被预热,然后煅烧火焰气流通过煅烧带与矿石并流(在所有竖窑中,双膛窑的并流带最长),使矿石得到煅烧。

煅烧后的废气通过连接两个窑身的通道沿着另一窑体的预热带向窑顶排出。

由于长行程的并流煅烧,石灰质量很好。

另外,由于两个窑身交替换向操作,废气直接预热矿石,热量得到了充分的利用,在所有竖窑中单位热耗最低。

双膛窑为密封正压操作,工作压力在40kPa左右。

整个窑的操作控制(如换向、装料等)由PLC集中控制。

3 双梁窑(FERCALX窑)

双梁窑是意大利弗卡斯公司(FERCALX S.P.A)多年来不断开发和改进的窑型,目前在全世界建有120座左右,在我国大陆有2座,其中化工系统1座、冶金系统1座(石家庄钢厂)。

双梁窑的核心部分是采用两层烧咀梁,梁内有若干燃料管将燃料供给烧咀,烧咀分布在梁的两侧,将燃料均匀地分布在窑的断面上(双梁窑断面一般为方形或矩形),保证了在整个竖窑断面上均匀燃烧。

烧咀梁采用导热油冷却,导热油带出的热量用于预热燃烧一次空气,使窑的热耗有所降低。

双梁窑采用了双向压力系统,煅烧带以下为正压,煅烧带以上为负压。

燃烧所需的二次空气由鼓风机通过分布梁进入冷却带,使窑内煅烧带以下保持正压;窑上部的废气通过废气引风机抽出,使窑内煅烧带以上保持负压。

双梁窑使用的燃料亦为流体燃料,如燃气、燃油、煤粉等。

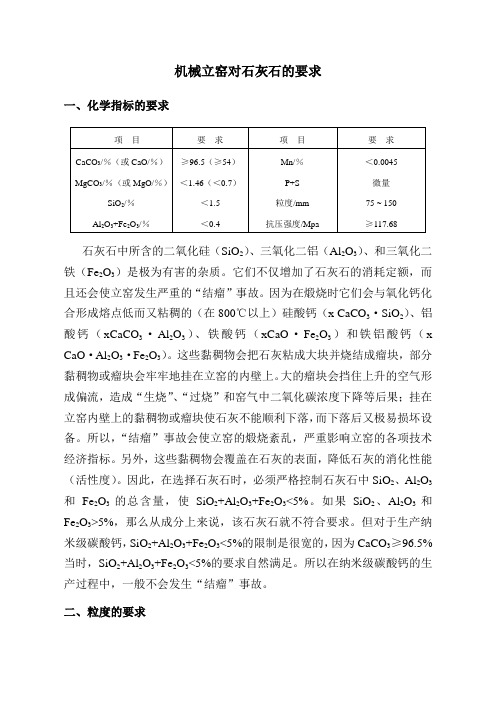

4 三种活性石灰竖窑窑型综合比较

上述三种窑型各有特点,其综合比较见表1。

5 结语

任何窑型均有其特定的优点及缺点,窑型比选主要是根据用户具体条件结合窑特点进行综合比较,择优选定。

例如,在国外,当燃料价格较低、投资占主导地位时,他们倾向于选择投资较低的套筒窑;当燃料价格上涨、投资因素占次要地位时,他们倾向于选择热耗较低的双膛窑。

在国内,一些企业根据投资少、燃料为低热值煤气等特点选择了套筒窑;某企业根据需要煅烧小粒度石灰石的特点选择了双膛窑。

因此,窑型选择的关键是根据企业具体情况扬长壁短,抓住主要矛盾。

表1 活性石灰竖窑窑型综合比较表

联系人:陈子琦,北京市(100044)中国国际工程咨询公司冶金建材项目部作者单位:中国国际工程咨询公司。