牧野加工中心说明书-牧野加工中心操作规程

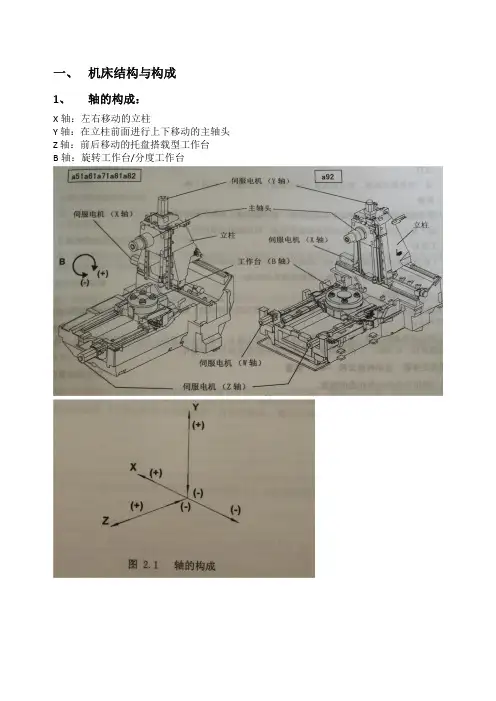

牧野Professional5使用说明书摘要(a1系列 a51 a61 a71 a81 a82 a92卧式加工中心)

B 其他 NC 功能开关(主操作盘上能够设定的功能) 下列功能在主操作盘上没有配置,可以在功能画面上操作,也可以利用柔性开关功能进

B NC 程序的启动/停止

循环[START]开关 按下该开关,启动 NC 程序。在 NC 程序启动过程中,白色指示灯灯亮灯。在 MDI、 存储器、DNC 运行、磁带模式下有效。

[FEED HOLD]开关 按下该开关,停止 NC 程序。在 NC 程序停止的过程中,白色指示灯灯亮灯。如果 按下该开关则会变成进给暂停状态。但是,M、S、T 功能仍继续动作,直至结束后 才停止。 即使在进给暂停的状态下,下列动作仍然能够继续: 主轴旋转 刀具自动更换(ATC) 托盘自动交换(APC) 供给切削油 部分固定循环

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

13100kg(刀具 40 把)

730*730*800m □630mm 1200kg

A 标准规格设备的主操作盘上所配备的开关

[SINGLE BLOCK]开关 将单程序块模式置于有效/无效。如果但程序块模式置于有效,程序则每执行完 一个程序块就会停止。

[BLOCK SKIP]开关 将程序块跳跃模式置于有效/无效。如果程序跳跃模式被置于有效时,在程序 中,初始部分含有[/](斜线)的程序块将被忽略。

牧野机床参数说明书

牧野机床参数说明书一、前言牧野机床是一家专注于研发、生产和销售高精度数控机床的企业。

参数说明书是为了让用户更加了解牧野机床产品的性能特点,从而更好地选择和使用机床。

本文将详细介绍牧野机床的参数,包括主要技术指标、结构特点和适用范围等。

二、主要技术指标1. 精度要求:牧野机床以高精度著称,其加工精度可达到微米级别。

在加工过程中,牧野机床保证了高度稳定的加工质量,确保了产品的精度要求。

2. 主轴转速:牧野机床具备高速主轴,转速范围广泛,能满足不同材料和工艺的加工需求。

3. 加工尺寸范围:牧野机床的加工尺寸范围宽广,能满足不同尺寸产品的加工需求。

同时,机床具备高刚性结构,能够保证在大尺寸加工时的稳定性和精度。

4. 进给速度:牧野机床的进给速度快,可实现高效率的加工,提高生产效益。

5. 控制系统:牧野机床采用先进的数控系统,具备高速、高精度的运动控制能力,能够实现复杂零件的加工和多种工艺的自动化控制。

6. 功率要求:牧野机床的功率适中,既能满足加工需求,又能节约能源,提高生产效率。

三、结构特点1. 基床:牧野机床的基床采用高刚性材料制造,具备良好的抗震性和稳定性。

同时,基床的设计经过优化,能够有效吸收加工过程中的振动,提供稳定的工作环境。

2. 主轴系统:牧野机床的主轴系统采用精密轴承和先进的冷却系统,确保主轴的高速运转和稳定性。

同时,主轴系统具备自动换刀功能,能够实现多种工艺的快速切换。

3. 进给系统:牧野机床的进给系统采用精密的滚珠丝杠和高精度的伺服电机,能够实现高速、高精度的进给运动。

同时,进给系统具备快速移动功能,提高了工作效率。

4. 控制系统:牧野机床的控制系统采用先进的数控技术,具备强大的功能和稳定的性能。

用户可以通过触摸屏操作界面,实现各种加工参数的调整和监控。

5. 保护系统:牧野机床具备完善的安全保护系统,包括紧急停机按钮、过载保护、断电保护等功能,保障了操作人员和机床的安全。

四、适用范围牧野机床广泛适用于各种行业的加工需求,包括航空航天、汽车制造、模具制造、电子设备等。

牧野指导书资料

浸没式电火花加工机指导手册MGH 电源加工技术7GF1-HJR01-0105(E)1. 确定电极收缩量··········································· 1 – 12. 选择初始加工条件········································· 2 – 13. 安装大型电极············································· 3 – 14. 用石墨电极进行无烟加工··································· 4 – 15. 螺旋齿轮加工············································· 5 – 16. 使用电铸电极以及大区域铜电极加工·························· 6 – 17. 高质量表面处理(使用μSC )······························· 7 – 18. 光滑加工和缎面加工········································ 8 – 19. 针孔加工·················································· 9 – 110. 平动螺纹加工············································ 10 – 111. 轮廓加工················································ 11 – 112. 用微细孔机床进行微细孔加工······························ 12 – 113. 用管状电极进行预加工孔加工······························ 13 – 114. 用修整电极进行微细孔加工································ 14 – 115. 反极性冲头加工·········································· 15 – 116. 如何使用定心球·········································· 16 – 117. 旋转加工················································ 17 – 118. 自动换刀装置(ATC)的使用······························· 18 – 119. 不规则形状的加工(底部加工(复杂)菜单)··············· 19 – 120. 智能专家系统············································ 20 – 121. 定位模型的应用·········································· 21 – 122. 数控语言编程实例········································ 22 – 123. 疑难问题················································ 23 – 1历史编号日期目录7GF1-HJR01 第一版1. 确定电极收缩量目录页数1.1 确定粗加工时的电极收缩量…………………………………………………… 1 - 2 1.2 确定精加工时的电极收缩量…………………………………………………… 1 - 7 1.3 普通电极收缩量的实例………………………………………………………… 1 - 111-1毫无疑问,数控电火花加工机能否充分使用取决于电极收缩量的确定。

卧式牧野加工中心培训技巧资料[1]

![卧式牧野加工中心培训技巧资料[1]](https://uimg.taocdn.com/908181b076eeaeaad1f330da.webp)

牧野加工中心培训教材一、编程1、程序格式OG91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点2、字母在程序中的作用字母功能解释O 程序号设定程序号N 程序段号设定程序顺序号G 准备功能选择移动方式(直线,圆弧,等)X,Y,Z 尺寸字符轴移动指令A,B,C,U,V,W 附加轴移动指令R 圆弧半径I,J,K 圆弧中心坐标(矢量)F 进给设定进给量S 主轴转速设定主轴转速T 刀具功能设定刀具号M 辅助功能开/关控制功能(如:M00,M01,M02,M03,M04,M05,M06…) H,D 刀具偏置号设定刀具偏置号P,X 延时设定延时时间(如:G04 P1000或G04X1.0 G04 X1000)P 程序号指令设定子程序号(如子程序调用:M98P1000)L 重复设定子程序或固定循环重复次数(如: M98 P1000 L2,省略L代表L1)P,W,R Q 参数固定循环使用的参数(如:攻牙G98/(G99) G84 X_ Y_ R_ Z_ P_ F_) 3、常用G代码解释G代码组功能G0001 定位或快速移动G01 直线插补G02 圆弧插补/螺旋线插补CWG03 圆弧插补/螺旋线插补CCWG04 00 停留时间或延时时间,如:G04 X1000(或G04 X1.0)G04 P1000表示停留1秒钟G09 准确停止或精确停止检查(检查是否在目标范围内)G10 可编程数据输入G17 02 选择XPYP 平面XP:X 轴或其平行轴G18 选择ZPXP 平面YP:Y 轴或其平行轴G19 选择YPZP 平面ZP:Z 轴或其平行轴G20 06 英寸输入G21 毫米输入G28 00 返回参考点检测格式:G91/(G90) G28 X__ Y__ Z__经过中间点X__ Y__ Z__返回参考点(绝对值/增量值指令)G29 从参考点返回G91/(G90) G29 X__ Y__ Z__从起始点经过参考点返回到目标点X__ Y__ Z__的指令(绝对值/增量值指令)G30 返回第2,3,4 参考点G91/(G90) G30 P2 X__ Y__ Z__;返回第2 参考点(P2 可以省略。

加工中心操作规程

加工中心操作规程一、目的本操作规程旨在规范加工中心的操作流程,确保加工质量和生产效率,并保障操作人员的安全。

二、适用范围本操作规程适用于所有加工中心的操作人员。

三、操作人员要求1. 操作人员必须具备相关的机械加工知识和操作经验,并通过相关培训。

2. 操作人员必须熟悉加工中心的结构、功能和操作流程。

3. 操作人员必须严格遵守操作规程,按照操作流程进行操作,不得擅自更改设定参数或操作方式。

四、操作流程1. 开机准备a. 检查加工中心的电源是否正常,确认电压稳定。

b. 检查加工中心的冷却系统,确保冷却液充足并正常循环。

c. 检查加工中心的刀具库存,确认刀具数量和质量。

d. 检查加工中心的夹具,确保夹具安装牢固。

2. 加工程序设置a. 根据工艺要求,选择合适的加工程序。

b. 将加工程序导入加工中心的控制系统。

c. 检查加工程序的设定参数,包括加工速度、进给速度、切削深度等。

d. 根据实际情况调整加工程序的设定参数。

3. 工件装夹a. 根据工艺要求,选择合适的夹具。

b. 将工件放置在夹具上,并进行固定,确保工件位置准确。

c. 检查工件与夹具之间的间隙,确保工件夹持牢固。

4. 加工操作a. 启动加工中心,进入自动运行状态。

b. 操作人员必须在加工中心旁进行监控,确保加工过程的稳定运行。

c. 定期检查加工中心的润滑系统,确保润滑油充足并正常供给。

d. 定期清理加工中心的切屑,防止切屑积聚影响加工质量。

5. 加工完成a. 加工完成后,关闭加工中心,断开电源。

b. 将加工中心上的刀具和夹具进行清洁和保养。

c. 清理加工中心周围的工作区域,确保环境整洁。

d. 将加工中心上的加工程序进行备份,以备后续使用。

五、安全注意事项1. 操作人员必须佩戴个人防护装备,包括安全帽、防护眼镜、耳塞等。

2. 在操作过程中,严禁戴手套,以免手套被卷入加工中心引起事故。

3. 加工中心处于运行状态时,禁止触摸运动部件,以免发生意外伤害。

4. 加工中心故障时,应立即停机并报告维修人员进行处理。

牧野加工中心操作规程

加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示;坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等;寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容:主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷,并可由主轴每转切削进给计算出相应刀具每刃切削量。

MAKINO牧野CNCV22

一﹑基本功能概述1.1概要2 13如上圖所示整個屏幕主要分為三個部分﹕1. 屏幕主顯示區﹐2. 公共信息顯示區﹐3. 按鈕區。

1.屏幕主顯示區主要是顯示程序的滾動﹐以及絕對坐標系﹐相對坐標系﹐機械坐標系﹐余量坐標系﹐還有機台的一些參數。

2.公共信息區總是在顯示﹐即使在其它區因操作而改變時也是不變的﹐它包括了機台狀態的顯示。

3.按鈕區主要是操作用的﹐通過它可對機台進行大部分操作。

1.2操作屏概要屏幕按鈕功能概述主屏幕﹕廣泛顯示機台信息﹐包括坐標系﹐模式信息﹐主軸轉速和進給率。

程序屏幕﹕程序的產生﹐編輯﹐和執行。

MAKINO數據中心﹕NC程序和各種機器數據﹐DNC進程和M198子程序的調用以及與WINDOWS PC 的連接。

刀具補正﹕設定用與NC程序的刀具長度H和刀具直徑D的補正值坐標補正﹕設定每個工件坐標系的補正值及外部工件的補正值刀具數據﹕顯示操作刀具的PTNS,ITNS,刀具壽命和其它刀具數據﹐以及主軸的換刀信息刀具監測﹕顯示主軸刀具狀況﹐打開自動刀具監測功能顯示數據及監測報警功能﹕打開NC功能﹐冷卻液﹐氣閥和其它功能并顯示狀況產品計數﹕產品計數和檢查以及和操作狀態相關的其它信息設置﹕顯示和設定能被用戶改變的NC參數和機器參數報警﹕報警產生時檢查警報的來歷﹐詳情和其它狀況。

機台狀況﹕檢查緊急停止﹐程序執行停止和其它反常的機器狀況﹐檢查主軸和其它機器信息以及自動潤滑和自動測量裝置輸入/輸出﹕顯示輸入和輸出信號維護﹕機器由于故障停止時恢復操作﹐執行調整工作變量﹕顯示變量(#1-#33),顯示和設定公共變量(#100-#500)加工結果﹕顯示加工開始和結束日期﹐程序數量﹐主軸運轉的總時間和其它結果數據正規維護﹕機器維護項目及記錄維護的完成參數﹕顯示和設定機器參數﹐檢查與儲存原始參數的區別幫助﹕顯示M的指令清單和信息1.3 信息標題觀察﹕信息標題框位于整個屏幕的頂部﹐它顯示所選程序﹐機台狀況和其它數據。

牧野机床作业规范

BEM

是

Finish

Dia 10

48

EM

mm

错

误

的

按照程序单安装刀 具,会产生事故。

原点回归指令的正确使用

– 原点回归指令G28的使用方法 (G91和G90模式), 使用指令回零:G91 G28 Z0 OK 一定不要使用:G90 G28 Z0 NG

– 原点回归指令G28的注销功能

– 机床启动后采用手动归零回原点, 使用机床锁定功能 后也要采用手动归零回原点

Overh

ang

1

O1011

Roughing

Dia 10 EM

25mm

2

O1012

3

O1002

4

O1003

5 O1004

6 O1005

Roughing

Dia 10

50mm

此

EM

Dia 8.0

三

Roughing

BEM

30mm

项

Semi

Dia6.0 BEM

30mm

长

Finish

度

Finish

Dia 6.0 30mm

●必须装有密封装置 未装密封装置,冷却液会进入主轴,导致主轴故障。

ダクト の写真

HSK-A63刀柄

密封装置

安全作业规范

正确将刀具装入ATC刀库

●按照加工工艺单将刀具装入刀库 程序单 工程 如果将刀号装错,加工时会引发事故。 R1BEM

●注意刀柄的安装方向

注:按照铭牌指示将刀具装入刀。

确认按铭牌所示安装

T6

H06=112.412 D31=0

检4查刀具号和刀套号

是否对应

注意冷却喷嘴是否和ATC干涉

卧式牧野加工中心培训技巧资料[1]资料讲解

牧野加工中心培训教材一、编程1、程序格式O0001(OP20 FOR L3000-1002114C); 程序号/注释G91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点2、字母在程序中的作用字母功能解释O 程序号设定程序号N 程序段号设定程序顺序号G 准备功能选择移动方式(直线,圆弧,等)X,Y,Z 尺寸字符轴移动指令A,B,C,U,V,W 附加轴移动指令R 圆弧半径I,J,K 圆弧中心坐标(矢量)F 进给设定进给量S 主轴转速设定主轴转速T 刀具功能设定刀具号M 辅助功能开/关控制功能(如:M00,M01,M02,M03,M04,M05,M06…) H,D 刀具偏置号设定刀具偏置号P,X 延时设定延时时间(如:G04 P1000或G04X1.0 G04 X1000)P 程序号指令设定子程序号(如子程序调用:M98P1000)L 重复设定子程序或固定循环重复次数(如: M98 P1000 L2,省略L代表L1)P,W,R Q 参数固定循环使用的参数(如:攻牙G98/(G99) G84 X_ Y_ R_ Z_ P_ F_)3、常用G代码解释G代码组功能G0001 定位或快速移动G01 直线插补G02 圆弧插补/螺旋线插补CWG03 圆弧插补/螺旋线插补CCWG04 00 停留时间或延时时间,如:G04 X1000(或G04 X1.0)G04 P1000表示停留1秒钟G09 准确停止或精确停止检查(检查是否在目标范围内)G10 可编程数据输入G17 02 选择XPYP 平面XP:X 轴或其平行轴G18 选择ZPXP 平面YP:Y 轴或其平行轴G19 选择YPZP 平面ZP:Z 轴或其平行轴G20 06 英寸输入G21 毫米输入G28 00 返回参考点检测格式:G91/(G90) G28 X__ Y__ Z__经过中间点X__ Y__ Z__返回参考点(绝对值/增量值指令)G29 从参考点返回G91/(G90) G29 X__ Y__ Z__从起始点经过参考点返回到目标点X__ Y__ Z__的指令(绝对值/增量值指令)G30 返回第2,3,4 参考点G91/(G90) G30 P2 X__ Y__ Z__;返回第2 参考点(P2 可以省略。

加工中心操作规程

加工中心操作规程引言概述:加工中心是一种高精度、高效率的数控机床,广泛应用于各个行业的零部件加工中。

为了保证加工中心的正常运行和操作人员的安全,制定一套操作规程是非常重要的。

本文将详细介绍加工中心的操作规程,以确保操作人员能够正确、安全地使用加工中心进行加工作业。

一、操作前的准备工作1.1 清理工作区域在进行加工作业前,操作人员应当清理工作区域,将杂物、工具等进行整理和归位,确保工作区域的整洁和安全。

1.2 检查加工中心的状态操作人员应当仔细检查加工中心的各个部件和功能是否正常,如主轴、刀库、刀具、夹具等。

同时,还需要检查润滑系统、冷却系统等辅助设备是否正常运行。

1.3 准备加工材料和刀具根据加工任务的要求,操作人员应当准备好相应的加工材料和刀具,并对其进行检查和保养。

确保加工材料的质量合格,刀具的刃口锋利。

二、加工中心的操作步骤2.1 启动加工中心操作人员应当按照加工中心的启动顺序,依次启动电源、液压系统、冷却系统等设备。

在启动过程中,要注意观察仪表盘的指示,确保各个系统能够正常运行。

2.2 加载加工程序根据加工任务的要求,操作人员应当选择合适的加工程序,并将其加载到加工中心的控制系统中。

在加载过程中,要仔细检查程序的正确性,确保加工过程的准确性和稳定性。

2.3 设置加工参数根据加工任务的要求,操作人员应当设置合适的加工参数,如进给速度、主轴转速、刀具进给量等。

在设置过程中,要根据实际情况进行调整,以确保加工质量和效率。

三、加工中心的操作技巧3.1 定位工件在进行加工作业前,操作人员应当准确地定位工件,并将其夹紧在加工台上。

在定位过程中,要注意工件的位置和角度,以确保加工的准确性和稳定性。

3.2 刀具的选择和更换根据加工任务的要求,操作人员应当选择合适的刀具,并进行刀具的更换。

在更换过程中,要注意刀具的安装和固定,以确保刀具的稳定性和切削效果。

3.3 控制加工过程在加工过程中,操作人员应当密切关注加工状态和质量,及时调整加工参数和刀具,以确保加工的准确性和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牧野加工中心说明书

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

牧野加工中心安全操作规程

一、机床通电开启后,注意事项如下:

1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;

2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;

3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;

4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;

5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;

6、按工艺规程安装找正好夹具;

7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;

8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;

9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;

二、工件加工过程中,注意事项如下:

1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;

2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.

3、单段试切时,快速倍率开关必须置于较低档;

4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;

5、在程序运行中,要重点观察数控系统上的几种显示

坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等

寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容

主程序和子程序显示:可了解正在执行程序段的具体内容;

对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷, 并可由主轴每转切削进给计算出相应刀具每刃切削量。

6、试切进刀时,在刀具运行至工件表面30~50mm处,必须在低速进给保持下,验证坐标轴剩余坐标值和X、Y轴坐标值与图样是否一致;

7、对一些有试刀要求的刀具,采用“渐进”的方法。

例如,镗孔,可先试镗一小段长度,检测合格后,再镗到整个长度。

使用刀具半径补偿功能的刀具数据,可由大到小,边试切边修改;

8、试切和加工中,更换刀具、辅具后,一定要重新测量刀具长度并修改好刀具补偿值和刀具补偿号;

9、程序检索时应注意光标所指位置是否合理、准确,并观察刀具与机床运动方向坐标是

否正确;

10、程序修改后,对修改部分一定要仔细计算和认真核对;

11、手摇进给和手动连续进给操作时,必须检查各种开关所选择的位置是否正确,弄清正负方向,认准按键及所设定之进给速度或脉冲倍率,然后再进行操作;

二、加工工件完毕后,注意事项如下:

1、全批工件加工完毕后,应核对刀具号、刀具补偿值,使程序、偏置页面、调整卡及工艺卡中的刀具号、刀具补偿值完全一致;在刀具重复使用时,应在对刀仪上重新对刀,可有效减小刀具磨损对加工工件影响;

2、从刀库中卸下刀具,按调整卡或程序,清理编号入库。

磁盘与工艺、刀具调整卡成套入库;

3、卸下夹具,某些夹具应记录安装位置及方位,并做出记录,存档;

4、将各坐标轴停在中间位置;

5、此时若需关机,可按操作面板上之电源断开按钮,稍作等待,使主轴中主轴冷却油作部分回流后可自动关机。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。