模具部件公差标准资料

模具零件公差标准及表面粗糙度规范

模具零件公差标准及表面粗糙度规范————————————————————————————————作者: ————————————————————————————————日期:ﻩ文件類別三階文件生效日期模具零件公差標准及表面粗糙度規范會簽部門部門名稱簽認部門名稱簽認□ 工程中心□烤漆□ 總管理處□組立□ 品客□資材□ 業務□采購□ 生技□ 稽核室□ 塑膠□ 研發□ 塑模□ 沖壓□ 沖模核准管理者代表審核經辦主管制定版次變更履歷頁次/章節發行日期修訂前修訂后二增加拋光等級與放電深度規范4、5頁附錄二.模具零件公差標准及表面粗糙度規范一.公差對照表零件類型尺寸類型公差規格尺寸類型公差規格尺寸類型公差規格模板開框尺寸0~300MM+0.02 -0.02開框尺寸301~570MM+0.03-0.03開框深度-0-0.05深度垂直度100:0.03長寬垂直度100:0.01輔助定位器開框+0.0 2+0斜導柱裝配孔+0.04+0.02拉料針與剝料板配合孔+0.02+0.01頂針沉頭+0.03+0有斜頂結構的模板公模板厚+0.0 5+0下頂針板厚+0.05+0模腳高度+0.05+0有熱澆道的模板母模板厚+0.05+0流道托板厚-0-0.05模仁長寬尺寸0~300MM+0.03+0長寬尺寸301~570MM+0.1+0模仁厚度+0.3 +0.1模仁靠破凹面+0.015+0模仁靠破凸面-0-0.015入子長寬尺寸-0-0.01模仁插破凹面+0.015+0模仁插破凸面-0-0.015頂針孔+0.0 2+0.01入子孔+0.02+0.01斜頂孔+0.02+0.01滑塊T扣高度-0.02-0.04壓條寬度-0.0 2-0.03斜頂斜頂本體尺寸-0-0.01T扣高度-0.01-0.02耐磨板耐磨板長寬-0.2-0.3耐磨板高度+0. 1+0.05滑塊束塊定位段長寬-0.04-0.02高度尺寸+0.6+0.5斜頂導板斜頂導板長寬-0-0.02高度尺寸-0.0 5-0.1斜頂孔+0.02+0.01斜頂滑座斜頂滑座長寬-0.02-0.04高度尺寸+0.2+0.1T槽高度+0.02+0.01拉杆,頂針,螺絲過孔直徑+0.1-0.1x. +0.025-0.025 x.°+0.5°-0.5°.x +0.10-0.10 .x°+0.1°-0.1°.xx +0.01-0.01 .xx°+0.05°-0.05°.xxx +0.005-0.005二.零件表面粗造度遵照以下表面粗糙度要求,詳細要求見圖面說明:零件類型表面類型表面粗造度表面類型表面粗造度表面類型表面粗造度模板模胚外有面3.2a開框3.2a 過孔6.3a鉸孔 1.6a模仁外六面 1.6a 型腔面 1.6a 靠破,插破面 3.2a頂針孔 1.6a 入子孔3.2a 斜頂孔 1.6a 滑塊滑配面0.8a型腔面1.6a 其它面 3.2a斜頂滑配面0.8a 型腔面1.6a 其它面 3.2a耐磨板滑配面0.8a 其它面3.2a束塊熱處理零件表面0.8a非熱處理零件表面3.2a放電深度與拋光對照表:項目參數對比拋光等級200#400#600# 800# 1000# 1200# 1500# 鏡面放電要求27 27 24 24 21 211812或鏡面放電三.模具型腔拋光規范零件分類(表面要求及產品材質)注釋拋光要求備註客戶要求依圖面依圖面其余依以下標准外觀面一級外觀面產品最外層面,觸摸面,噴漆面1000#~1200#熱處理材料可采用更高拋光等級二級外觀面內裝件表面、翻轉面、滑配面600#~1000#內裝面一級內裝面通風面、需拆裝之零件內面400#~800#導風管采用高的拋光等級二級內裝面非以上規定不超過200# 以去除刀紋或放電紋為准透明類需透光之表面1200#以上拋亮面預硬鋼不可超過1200# 玻纖類含玻纖材料的模面最低要求1000#Rib 所有加強筋600#~1000#根據RIB的深度而定咬花需咬花的模面最低要求600#,比對備注欄咬花與拋光級別對照表TEXTURE DEEP. 拋光MT11000 0.01 1000#MT11010 0.025 600#MT11020 0.038 600#MT11030 0.051 800#MT11040 0.076 1000#MT11050 0.114 1000# 鏡面客戶要求3000#以上流道進膠系統800#~1200#流道越小拋光等級越高800600120150200鏡四.零件標注范例:1.斜梢標注規范70``1范例一范例二范例三2.斜頂導板標注規范3.耐磨板標注規范4.斜頂滑座標注規范5.斜梢連接杆標注規范6.斜梢頂杆標注規范圓形頂杆方形頂杆7.頂針類標注規范圖1司笥圖2扁頂針R1圖3 直身頂針圖4 頂杆圖5 頂塊8.中央導軌標注規范(1)中央導軌兩面加有斜度形式(2)中央導軌兩面成直邊形式9.滑塊座標注規范圖1圖210.壓條標注規范(1)普通壓條的標注規范(2)”7”字形壓條的標注規范11.滑塊束塊標注規范圖1圖2圖312.斜撐梢標注規范圖1拔杆圖2 斜撐梢五.裝配孔加工公差范例:1. 頂針類適用圖1 直身頂針孔圖2 有托頂針孔圖2扁頂針孔2.鑲針適用3.日期章組件適用4.TS排氣元件適用5.斜導柱適用圖圖2 螺絲安裝型斜導柱適用圖3 方形斜導柱適用6.楔緊塊適用圖1 帶肩型楔緊塊適用圖2 嵌入型楔緊塊適用7.帶斜導柱孔型斜楔適用圖1圖2圖38.滑塊壓條適用圖1無導槽型壓條適用圖2導槽型壓條適用(導槽高5~8mm)圖2導槽型壓條適用(導槽高15mm)9.滑塊導軌適用圖1 中心導軌適用圖2 雙導槽型導軌適用10.澆口套適用圖1 螺栓型澆口套適用圖2 JIS_A型澆口套適用圖3螺栓型錐面澆口套適用11.拉料銷適用圖1圖2 12.精定位適用圖1錐面精定位銷組件適用圖2 錐面精定位塊組件適用圖3精定位塊組件適用。

模具零件公差与配合尺寸标 注标准(试行版)

>10~18 8 11 18 27 43 70 110 0.18 0.27 0.43

>18~30 9 13 21 33 52 84 130 0.21 0.33 0.52

>30~50 11 16 25 39 62 100 160 0.25 0.39 0.62

+0.02mm的斜顶公差: -0.02㎜~-0.03㎜, 2)、ABS料 斜顶孔 ±0.02㎜。推平斜顶孔线割纹后,斜顶孔取

值+0.02mm的斜顶公差: -0.02㎜~-0.04㎜, 4、上述位置度公差为一般精度要求公差。

5、上述斜顶配合公差为磨/钳工序后尺寸。 6、斜顶孔公差、斜顶公差均为配制公差。(既为配作公差) 7、若斜顶孔取值-0.01mm等,则公差须相应变动。 8、远胶口位置非胶料冲击位PP料可略大0.01mm,ABS料可略大0.02 ㎜。 9、斜顶各滑动表面平行度公差如下表:

2)、沉孔深度 ≤M10、+0.3㎜,≥M12、+0.5㎜ 。 3)、直径 ≤Φ18、+0.3㎜,>Φ18、+0.5㎜ 。 四、粗糙度 模具开合面及外表面(可观看到的部分) 6.3~12.5 五、以上为一般要求,特殊结构要求除外。

其它模具零件:

1、其它模具零件或上述零件的其它尺寸(配合类尺寸)可根据具体零件 或具体尺寸的精度要求选用5~12级配合公差,5~9级形位公差。

8、远胶口位置非胶料冲击位配合间隙可相应放宽PP料可略大 0.01mm。ABS料可略大0.02mm。

镶针孔类 1、孔位置度公差 ≤150 mm、±0.03 mm, >150 mm、±0.05

mm。 孔垂直度≤0.05/100㎜。

2、孔配合表面粗糙度6.3。 3、镶针孔尺寸公差:-0.01 mm~+0.02mm ,镶针(顶针代)取值-

精度等级

模具零件公差与配合尺寸标注标准(试行版)

5、重要配合尺寸的形位公差选用5~7级。

6、粗糙度:外观面~。配合、滑动面等~。

6、上述配合公差及等级为一般精度模具。

7、一般配合尺寸公差不在图纸上标注,只注明本张图纸或某部分尺寸加工等级(既指定公差级别),车间按此等级公差标准进行生产与检验的方法也是一种方法。但从成本与效率及长远角度讲应在图纸上标注为好。

三、运水井孔

位置公差:小于150㎜、±㎜,大于150㎜、±㎜。

深度公差:+1㎜。 直径公差:+㎜。

四、避空位、倒角、底孔钻孔深度、有效牙深度等如下表:

螺纹规格

M4

M5

M6

M8

M10

过孔直径

φ

φ

φ

φ

φ11

杯头直径

φ7

φ

φ10

φ13

φ16

沉孔直径

φ8

φ10

φ12

φ14

φ18

杯头长度

4

5

6

8

10

沉孔深度

9

3)、除上述极端尺寸外,多数模具零件重要配合尺寸选用6级~9级。

2、优先配合孔、轴公差表等相关配合类表依据国家标准。

3、常用公差5~12级和尺寸分段如下表(表一)

基本尺寸㎜

IT5

IT6

IT7

IT8

IT9

IT10

IT11

IT12

IT13

IT14

≤3

4

6

10

14

12

18

30

48

75

20

29

46

72

115

185

290

冲压模具公差及间隙标准

公差及空隙标准一模具零件公差及间隙标准1模板厚度公差要求 :配合性模板(厚度对入子零件的上下装配关系有较大影响的模板)厚度尺寸公差取值± 0.03;非配合性模板厚度公差取值± 0.08.2零件外形和模板孔的公差及空隙要求 :详见附表一 : << 模具零件公差及间隙一览表 >>二冲裁刃口要求及冲裁间隙标准1冲裁刃口要求一般冲裁刃口留修(直段)3MM,斜度1?,以下图.一般3MM以下的小孔(含3MM),冲裁刃口留修2MM,斜度1?.对于其它标准有明确规定的 , 依照其他标准要求执行 .产品材料厚度或时,请示上级.2冲裁间隙标准详见附表二 : << 冲裁间隙一览表 >>附表一 : << 模具零件公差及空隙一览表 >>( 不含 0.5)板件零件形式名称空隙公差空隙公差空隙公差备注:冲子外形+0 ±+0 0 +0 0 1, 表中入子外形+0 ±+0 ±+0 ±入子孔 ± +0 ± +0 0 的 内导柱 ( 导向部分 ) +0 +0+0 0“Z ” 导套内孔 +0 +0 0 +0外圆 +0+0 +0 0是指单导正销 +0±+0+0固定销孔 (.01) ±0 +0.01(.01)±0 (双面(.01)± 边冲裁固定定位销孔 (.01) ±间 隙 ,活动定位销孔(.04) ±0与的模具要求相同.滑块孔参照冲滑块 +0 ±案内消孔±裁空隙冲孔、切边、半剪 +Z ± ZC+ZCC+要求取切边部分挡刀直壁 +0+0 下导正销逃孔 (.20) ±0 ±± ±值 ;模 ±( 内导柱孔 ( 不用导 (.01) +0 0公 模板内导套孔 (.01) ±0 母 下料母模外形 +0模)下料公模外形-ZC冲孔母模外形 +ZC冲孔公模外形 +0一般冲子导向孔打 内导柱孔 ( 不用导(.01) ±0打板内导套孔(.01) ±0 板成形模内打外形冲孔落料复合模不共享内打冲孔落料复合模共享内打外冲孔落料复合模不共享-Z+0外打.03 夹 冲子固定孔导正销固定孔 板内导柱孔 ( 不用导 (.01) ±0 冲子及导柱消孔 +1(设计定) 打背内打背外形 -1( 设计定) 下垫 落料孔+1(设计定) 下模 落料孔+1.5(设计±0 “T ”±± 与的模具要求相同.是指冲 ±裁的料±片 厚 +0 0 0度.±0 ±±与的模具要求相同.2, 未特±别注明 ±+0.01 的 , 都+0.01 (.01) ±0 ( 双 ± +0 ± 是指单与的模具要求相同. 边 间 隙.附 表二 : << 冲 裁间 隙一 览表 >>I. “ CRS/GI/不 锈 钢 ” 料料厚 TT≦0.5<T ≦材质CRS 工程模和连续模: 一律取 5%T工程模: 一律取 7%T 请示上级GI/ 不锈7%T钢连续模: 一律取 10%TII.“ 铝” 料料厚 T0.5<T<1. 1.5<T<3.T≦ 1.0 ≦ T≦T≧0 0材质铝请示上级5%T 4%T 3%T 2%T注: 1. 上表所列间隙值均是指单边冲裁间隙 Z.2.冲裁间隙 Z 的取值与冲裁的料片材质、厚度及生产条件 ( 模具形式等 )有关 .3.未作注明者均不区分模具形式是工程模 / 连续模 .4.对于 3MM 以下小孔 , 当冲裁的料片材质为 GI 或不锈钢 /CRS/ 铝时 , 单边冲裁间隙 Z=10%T.5.冲裁的料片材质上表未列出时 ( 如铜 ), 冲裁空隙请示上级 .。

模具零件公差与配合尺寸标注标准(试行版)

2、孔配合表面粗糙度,斜顶配合表面粗糙度。

3、尺寸公差:

1)、PP料斜顶孔 ±㎜。推平斜顶孔线割纹后,斜顶孔取值+的斜顶公差: -㎜~-㎜,

11

沉孔孔口倒角

C1

C1

C1

螺纹孔孔口倒角

C1

C1

C1

C2

底孔钻孔深度

10

15

20

25

有效牙深度

6

9

12

15

螺纹规格

M12

M14

M16

M18

M20

过孔直径

φ13

φ

φ18

φ20

φ22

杯头直径

φ18

φ21

φ24

φ27

φ30

沉孔直径

φ20

φ23

φ27

φ30

φ33

杯头长度

12

14

16

18

20

沉孔深度

13

18

4、非配合零件尺寸极限偏差采用孔H13,轴h13,长度js14。也可简化分段和极限偏差尺寸如下表(表二)

轴类(外形类)。

基本尺寸㎜

30以下

30~60

60~100

100~150

150~200

200~300

公差数值㎜

孔类(内形类)

基本尺寸㎜

30以下

30~60

60~100

100~150

150~200

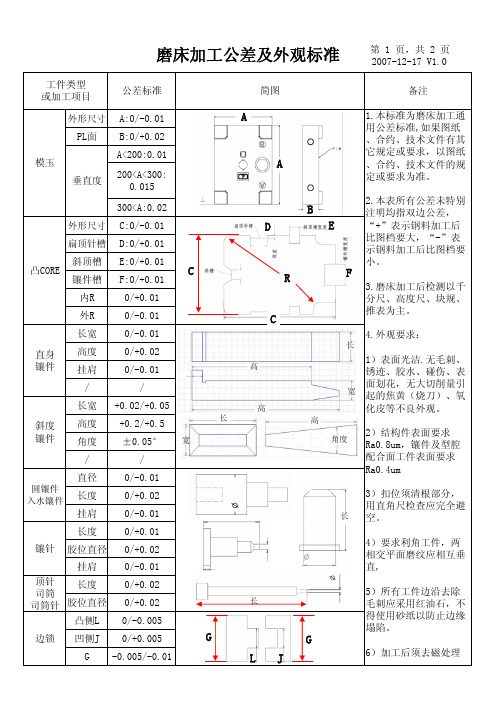

模具部加工公差标准

顶针板 斜顶扣 长宽:+0.03/+0.05 装配位 深度:0/+0.02

铲机槽 边锁位

行位槽 斜顶扣装配位

EDM加工公差标准

加工类型

公差标准 (任意点公差)

说

2007-12-17 V1.0

明

前模胶位 后模胶位

0/+0.05 ±0.05

纹面符合工艺要求,形状与3D图档一致;表面无 碰伤、积碳、砂孔;未注要求时表面粗糙度 Ra1.6-3.2(CH24-30),平面度≤10um

简图

PL

0/+0.02

PL

管位

凹:±0.01 凸:0/-0.02

边锁位 0/+0.005

行位槽 +0.005/+0.01

模玉

藏CORE位 +0.005/+0.01 前模:+0.03/+0.05 行位槽

胶位 后模:0/+0.05

碰穿位 0/+0.02 擦穿位 0/+0.02

藏CORE位

挂肩

0/+0.01

长度

0/-0.1

压板 宽度

0/-0.01

高度 +0.005/+0.01

P

0/-0.01

L

L 斜顶

M

0/+0.02 0/-0.01

导向块 斜顶扣

N 长宽 厚度 长宽高 挂肩

0/+0.1 宽 0/-0.02 0/-0.02 0/-0.02 0-/0.01

长 高

框底与模胚 背面高度

0/+0.02

A板厚度 0/-0.02

公差标准

简图

备注

模具部件公差标准

公差与配合的关系

公差与配合是两个相互关联的概念。配合是指两个零件之 间相对位置和装配关系的要求,而公差则是实现这种配合 要求的精度保障。

在模具制造中,合理选择公差与配合关系,能够确保模具 零件之间的装配精度和稳定性,从而提高模具的整体性能 和使用寿命。

03

模具部件的尺寸公差

尺寸公差的概念

尺寸公差

允许零件尺寸变化的范围,是评估零件加工精度 的重要指标。

尺寸公差的作用

确保零件的互换性和装配精度,满足使用要求。

尺寸公差的分类

根据用途,可分为基本尺寸公差和极限尺寸公差。

尺寸公差的标注方法

1 2

在图纸上标注公差值

如直径φ30H7,表示孔的基本尺寸为30mm, 公差等级为H7。

加工成本。

参考标准公差值表

03

根据基本尺寸和公差等级,在标准公差值表中选择相应的公差

值。

04

模具部件的形位公差

形位公差的概念

形位公差

描述模具部件形状和位置精度的参数,包括形状公差和位置公差。

形状公差

描述模具部件轮廓的精确度,如平面度、圆度等。

位置公差

描述模具部件之间相对位置的精确度,如平行度、垂直度等。

影响

对模具的耐磨性、配合性质、疲劳强度等性能产生影响。

表面粗糙度的评定参数

01

轮廓算术平均偏差(Ra)

在取样长度内,轮廓上各点至基准线距离绝对值的平均值。

02

微观不平度十点高度(Rz)

在取样长度内,五个最大轮廓峰高和五个最大轮廓谷深的平均值。

03

冲压模具公差及间隙标准

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

配合性模板厚度对入子零件的上下装配关系有

较大影响的模板厚度尺寸公差取值±;

非配合性模板厚度公差取值±.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

一般冲裁刃口留修直段3MM,斜度1,如下图.

一般3MM以下的小孔含3MM,冲裁刃口留修2MM,

斜度 1.对于其它标准有明确规定的,按照其它

标准要求执行.

产品材料厚度T<或T>时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条

件模具形式等有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时如铜,冲裁间隙请示上

级.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸插穿面公差

凸插穿面公差: +0.01

0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

凹插穿面公差

凹插穿面公差: 0

-0.01

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

斜顶座顶针板配合公差与间隙

0.1~0.2斜顶座两侧与顶针板配合间隙

0.5

1.0

H +0.02 0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL

行程+1.0

VER1.0

斜顶座顶针板配合公差与间隙

Y±0.02 模板中心 H0.5~1斜顶座底于模板表面0.5~1MM

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

斜顶导向块配合公差与间隙

W -0.01

0

L

0 -0.01

L +0.06 +0.04Fra bibliotekH W

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL

模胚开框公差

精框角位R 加工基准面

W:±0.02

L:±0.02

H:-0.05

0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

H1±0.02

模板中心

开框底面 (Z方向基准)

滑块束块公差示意

W +0.03 0 L +0.03 0

H±0.05

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

滑块束块基准示意

Z方向基准面

Y方向基准面

X方向基准(分中)

模仁加工公差

斜顶孔公差: +0.01

0

顶针孔公差: +0.005

镶件孔公差: +0.01

0

+0.015

W:±0.01 L:±0.01

H: 0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL

-0.1

VER1.0

顶针加工公差

顶针位置公差: Y±0.02 顶针孔中心 顶针位置公差: X±0.02 镶件位置公差: X±0.01

后模分型面公差

分型面公差:

+0.01 0 +0.01 靠破面公差: 0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

前模分型面公差

0 -0.01 +0.01 靠破面公差: 0

分型面公差:

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

+0.06 +0.04

0 -0.05

VER1.0

导向块配合公差与间隙

X±0.02

导向块槽中心 Y±0.02

模板中心

模板中心

B

+0.01 0

导向块槽中心

A +0.01 0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

镶件孔中心 模 仁 中 心

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

模仁中心

镶件位置公差: Y±0.01

模仁加工基准面

加工基准面

底面

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

塑胶模具加工基准与公差

第三事业部模具部 2010.6

滑块公差示意

0 W -0.01

H

+0.05 0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004

0 H1-0.02

W1±0.05

COMPANY CONFIDENTIAL VER1.0

滑块加工基准示意

X方向基准(分中)

模板表面 模板中心

X±0.02

2018/9/24

斜顶座槽中心

COMPANY CONFIDENTIAL VER1.0

Copyright © BYD DIVISION Ⅲ 2004

斜顶加工基准示意

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

斜顶加工公差一

NEXT

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

斜顶加工公差二

L±0.01

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

滑块束块槽公差示意

滑块束块槽中心 滑块束块槽中心

W +0.05 0

Y ±0.02

X ±0.02

模板中心

模板中心

L +0.05 0

开框底面(基准)

2018/9/24

斜顶座加工公差

W±0.02

中心线

W1 ±0.05

L±0.005

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

斜顶座加工基准示意

2018/9/24

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0

Z方向基准面

2018/9/24

Y方向基准面

COMPANY CONFIDENTIAL VER1.0

Copyright © BYD DIVISION Ⅲ 2004

滑块槽公差示意

W +0.02 0 H ±0.01

2018/9/24

滑块槽中心

Y ±0.02

指开框底面到滑块耐 磨板底面之间的距离

Copyright © BYD DIVISION Ⅲ 2004 COMPANY CONFIDENTIAL VER1.0