车螺纹进刀深度计算公式

螺纹的加工与计算

螺纹的加工与计算2007-10-14 07:48:35| 分类:默认分类| 标签:|字号大中小订阅车牙的计算∙ 例题: 车制外牙3/4"-10UNC 20mm 长∙车牙的程式螺纹切削(G32)∙ 除了等导程直螺纹外,斜螺纹和涡形螺纹亦能用G32指令切削。

∙ 以下列指令切削螺纹,导程以数字接在位址F 后面来指定。

F 轴向导程G32 X(终点座标) Z(终点座标) F(导程)m33x2的螺纹请师傅说清楚点最好帮忙编出程序急要用G76 我会用G92G0 X ZG92 X Z R FXXXXXXXX 最后一刀是螺纹小径F 是螺距Z 是螺纹终点R 是螺纹终点到螺纹起点的X向增量值是车锥螺纹用的车普通螺纹时可以不用问题补充:谢谢了但是还有好多不明白的希望傅说清楚点P牙深和Q最大切深Q最小切深在编程应该怎样去编或者说应该怎么去算01退尾量有是什么/G0 X35 Z5G76 P010160 Q100 R0.1G76 X..Z ..P1083 Q500 R0 F2G76用法格式:G76 P(m)(r)(a)Q(△dmin)R(d);G76 X(U)Z(W)R(i)P(k)Q(△d)F(I);X:螺纹终点X 轴绝对坐标(单位:mm);U:螺纹终点与起点X 轴绝对坐标的差值(单位:mm);Z:螺纹终点Z 轴的绝对坐标值(单位:mm);W:螺纹终点与起点Z 轴绝对坐标的差值(单位:mm);P(m):螺纹精车次数00~99 (单位:次) ,m 代码值执行后保持有效,并把系统数据参数NO.057的值修改为m。

未输入m 时,以系统数据参数NO.057 的值作为精车次数。

在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量 d 除以精车次数m。

P(r):螺纹退尾长度00~99(单位:0.1×L,L 为螺纹螺距),r 代码值执行后保持有效,并把系统数据参数NO.019 的值修改为r。

未输入r 时,以系统数据参数NO.019 的值作为螺纹退尾宽度。

螺纹计算

以外螺纹为例,普通螺纹的小径与其公称直径之间存在如下关系:d1=d﹣1.0825P,标准螺纹牙深为L=5/8H=0.5412P;数控车削中多使用机夹刀具和机夹刀片,其中机夹刀片存在刀尖圆弧半径R值,R值在车削中对螺纹牙深有影响,如图2所示,h=R,外螺纹牙顶到标准三角形底的尺寸是

K=7/8H=0.7578P,因此数控车削普通螺纹牙深计算公式为L′=K﹣h

=0.7578P﹣R,此时车出的牙底宽度不是P/4,也不是一个平面,而是以R为半径的中心角为90°的一段圆弧。

目前使用的数控机加工类教材对外螺纹牙深计算公式并不统一,多以0.6495P 作为牙深,其中参数0.6495应该来自于普通螺纹中径计算公式,d2=d﹣2×3/8H=d﹣0.6495P,综上所述,这个牙深计算方法应用于数控车削普通螺纹

是错误的,在实践中证明也完全不可行,应当及时更正。

车螺纹

例:

T0202;(退刀槽加工) S400; G00 X22.0 Z-19.0; G75 R0.5; G75 X16.0 Z-20.0 P1000 Q1000

F20.0; G00 X100.0 Z50.0; T0303;(螺纹加工) G00 X22.0 Z2.0; G76 P020060 Q100 R300; G76 X16.75 Z-18.0 P1624 Q500 F2.5; G00 X100.0 Z50.0; T0202;(工件切断) S200; G00 X40.0 Z-53.0; G01 X2.0 F20.0; X40.0; G00 X100.0 Z50.0; M05; M30;

Z-30; N20 X35; G70 P10 Q20; G00 G40 X100 Z50;

T0202 S300;(退刀槽加工) G00 X35 Z-30; G01 X26 F30; G04 X4; G01 X35; G00 X100 Z50;

T0303; M03 S400; G00 X29.1 Z5 ; G32 Z-28 F2; G00 X31;

试用G32指令编写螺纹加工程序。

2、螺纹切削循环 G92

格式:

G92 X(U)_Z(W)_R_F_;

锥螺纹起点半径与 终点半径的差值

用G92进行圆柱螺纹加工

45°

X

Z

W

4(R)

3(F) 2(F)

R

1(R)

O

XU 22

R<0

Z

用G92进行圆锥螺纹加工

例:

T0303; M03 S400; G00 X29.1 Z5 ; G32 Z-28 F2; G00 X31;

公制螺纹 2.0

1.299 0.9 0.6 0.6

螺纹车削指令

2、进刀方式 在G92螺纹切削循环中,螺纹刀以直进的方式进行 螺纹切削。总的螺纹切削深度(牙高)一般以常量值进 行分配,螺纹刀双刃参与切削。每次的切削深度按常用 的螺纹加工进给次数与背吃刀量表给出。

五、螺纹车削复合循环指令G76

1、格式 G76 P(m) (r) (a) Q(dmin) R (d) G76 X Z R (i) P (k) Q (d) F(f)

三、常用的螺纹加工进给次数与背吃刀量表

米制螺纹

螺距 牙深 1次 背 吃 刀 量 及 切 削 次 数 2次 3次 4次 5次 1.0 0.649 0.7 0.4 0.2 1.5 0.947 0.8 0.6 0.4 0.2 2.0 1.299 0.9 0.6 0.6 0.4 0.1 2.5 1.624 1.0 0.7 0.6 0.4 0.4 3.0 1.949 1.2 0.7 0.6 0.4 0.4 3.5 2.273 1.5 0.7 0.6 0.6 0.4 4.0 2.598 1.5 0.8 0.6 0.6 0.4

0.678 0.904

2次

3次 4次

0.4

0.16

0.6

0.3 0.11

0.6

0.5 0.14

0.6

0.5 0.3

0.6

0.6 0.4

0.7

0.6 0.4

0.7

0.6 0.5

5次

6次 7次

0.13

0.21

0.4

0.16

0.5

0.4 0.17

G32 编 程 举 例 1

例1、如下图所示圆柱螺纹,螺纹导程为1.0 mm。δ1=2 mm , δ2=1mm。 试编写螺纹加工程序。

1

G76 编 ቤተ መጻሕፍቲ ባይዱ 举 例 2

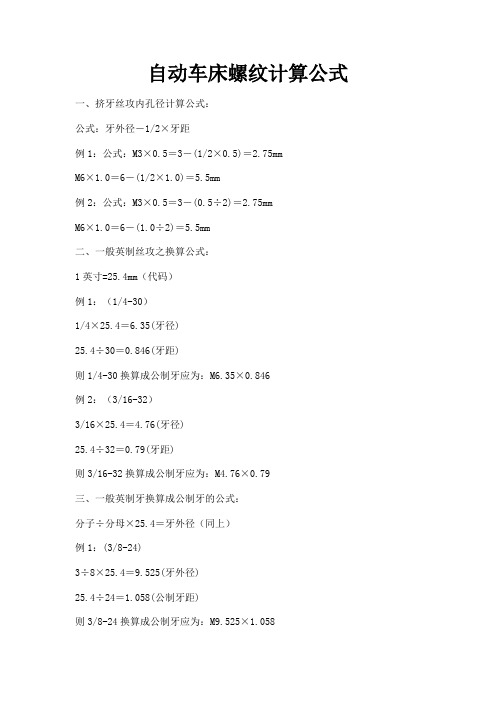

自动车床螺纹计算公式

自动车床螺纹计算公式一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.6351、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

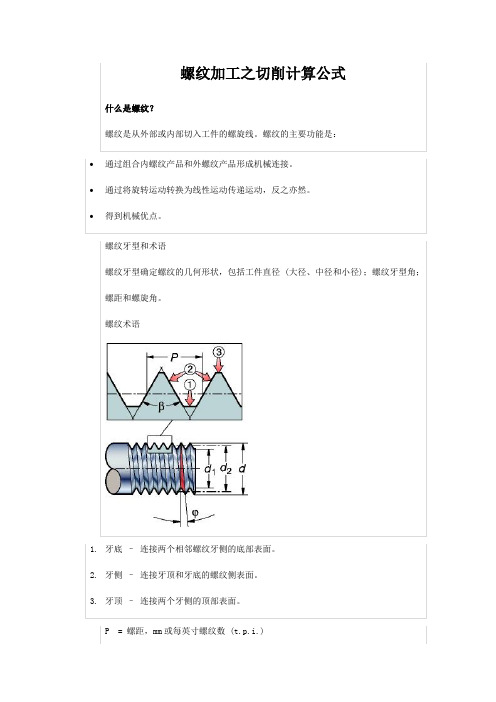

螺纹加工之切削计算公式

螺纹加工之切削计算公式什么是螺纹?螺纹是从外部或内部切入工件的螺旋线。

螺纹的主要功能是:•通过组合内螺纹产品和外螺纹产品形成机械连接。

•通过将旋转运动转换为线性运动传递运动,反之亦然。

•得到机械优点。

螺纹牙型和术语螺纹牙型确定螺纹的几何形状,包括工件直径 (大径、中径和小径);螺纹牙型角;螺距和螺旋角。

螺纹术语1.牙底–连接两个相邻螺纹牙侧的底部表面。

2.牙侧–连接牙顶和牙底的螺纹侧表面。

3.牙顶–连接两个牙侧的顶部表面。

P = 螺距,mm或每英寸螺纹数 (t.p.i.)ß = 牙型角ϕ = 螺纹螺旋升角d = 外螺纹大径D = 内螺纹大径d1 = 外螺纹小径D1 = 内螺纹小径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

大约在大径和小径之间一半的位置处。

螺纹的几何形状基于螺纹中径 (d, D) 和螺距 (P) :工件上沿着螺纹从牙型上的一点到相应的下一点的轴向距离。

这也可以看作是从工件绕开的一个三角形。

定义vc = 切削速度 (m/min) ap = 总的螺纹深度 (mm) nap = 总的螺纹深度 (mm) t.p.i. = 每英寸螺纹数进给量 = 螺距普通螺纹牙型适用于机械工业所有领域的一般性用途V型60°V型55°公制 (MM)UN燃气、水和污水的管道配件和连接件惠氏螺纹 (WH)NPT (NT)蒸汽、燃气和水管的管螺纹BSPT (PT)NPTF (NF)食品和消防行业的管连接件圆形 (RN)航天航空用螺纹MJUNJ (NJ)传动装置的螺纹梯形 (TR)ACME (AC)STUB-ACME (SA)油气API 60°V-0.038R、V-0.040 V-0.050API圆形60° (RD)API偏梯形 (BU)公式采用进刀量连续递减方式时,每次走刀进给量的计算公式。

示例:工况___________________________外螺纹加工螺距: 1.5 mmap: 0.94 mmnap: 6次走刀计算___________________________结果__________________________ 第1次走刀,进给量= 0.23 mm第2次走刀,进给量0.42 - 0.23 = 0.19 mm第3次走刀,进给量0.59 - 0.42 = 0.17 mm第4次走刀,进给量0.73 - 0.59 = 0.14 mm第5次走刀,进给量0.84 - 0.73 = 0.11 mm第6次走刀,进给量0.94 - 0.84 = 0.10 mm。

车螺纹的步骤与方法

车螺纹的步骤与方法 Final revision by standardization team on December 10, 2020.车螺纹的步骤与方法:(低速车削三角形螺纹Vく5米∕分)1、车螺纹前对工件的要求:1)螺纹大径:理论上大径等于公称直径,但根据与螺母的配合它存在有下偏差(—),上偏差为0;因此在加工中,按照螺纹三级精度要求。

螺纹外径比公称直径小。

螺纹外径D=公称直径—2)退刀槽:车螺纹前在螺纹的终端应有退刀槽,以便车刀及时退出。

3)倒角:车螺纹前在螺纹的起始部位和终端应有倒角,且倒角的小端直径く螺纹底径。

4)牙深高度(切削深度):h1=2、调整车床:先转动手柄接通丝杠,根据工件的螺距或导程调整进给箱外手柄所示位置。

调整到各手柄到位。

3、开车、对刀记下刻度盘读数,向右退出车刀。

4、合上开合螺母,在工件表面上车出一条螺旋线,横向退出车刀,并开反车把车刀退到右端,停车检查螺距是否正确(钢尺)。

5、开始切削,利用刻度盘调整切深(逐渐减小切深)。

注意操作中,车刀将终了时应做好退刀、停车准备,先快速退出车刀,然后开反车退回刀架。

吃刀深度控制,粗车时t=~,精车时tく。

六、螺纹的测量:1、单向测量法:1)顶径的测量:螺纹顶径的尺寸,一般都允许有较大的误差,外螺纹顶径可用游标卡尺或千分尺测量,内螺纹顶径可用游标卡尺测量。

2)螺距的测量:螺距一般可用钢尺测量,3)中径的测量:(1)用螺纹千分尺测量螺纹中径。

(2)用三针法测量螺纹中径。

三针法测量螺纹中径是一种比较精密的测量方法。

2、综合测量法:综合测量法就是对螺纹的各项尺寸用螺纹量规进行综合性的测量七、安全生产:1)车螺纹前检查车床正反车操纵机构及开合螺母等,以防操作失灵。

2)在吃刀时注意不要多摇进一圈,否则会发生车刀撞坏,工件顶弯或飞出等事故。

3)不能用手模螺纹表面,更不能用棉纱去擦正在旋转的螺纹工件,以防发生事故。

车螺纹的步骤与方法:(低速车削三角形螺纹Vく5米∕分)1、车螺纹前对工件的要求:1)螺纹大径:理论上大径等于公称直径,但根据与螺母的配合它存在有下偏差(—),上偏差为0;因此在加工中,按照螺纹三级精度要求。

普通三角螺纹加工尺寸的计算[整理版]

![普通三角螺纹加工尺寸的计算[整理版]](https://img.taocdn.com/s3/m/cfb9367959fafab069dc5022aaea998fcc2240ef.png)

普通三角形螺纹加工尺寸的计算驻马店高级技工学校—王俊荣摘要:螺纹加工中比较重要的是尺寸的计算,只有正确的计算才能加工出合格的螺纹。

因为三角形螺纹的牙型比较小,加工时由于车刀的挤压使牙型外胀,还有螺纹刀刀尖不是削平的梯形,而是圆弧形的,所以有必要把理论尺寸和实际加工尺寸之间的关系讲明白,让螺纹的加工变得更准确。

关键词:三角形螺纹牙型高度总的背吃刀量多线螺纹加工我们在加工螺纹时螺纹尺寸的计算十分重要,特别是螺纹理论尺寸与实际加工尺寸的不同给学生的学习带来很多困难,三角形螺纹加工尺寸的计算是加工三角形螺纹的重要部分,只有掌握正确的计算方法,才能加工出合格的产品。

一、普通三角形螺纹的基本牙型普通三角形螺纹的基本牙型如图1所示,各基本尺寸的名称如下:图1 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1—内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

三角形螺纹的基本尺寸有:1、牙型角α螺纹轴向剖面内螺纹两侧面的夹角。

普通三角形螺纹α=60o,2、螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

3、导程P h在同一条螺旋线上的相邻两牙在中径线上对应两点之间的轴向距离。

4、牙型高度:外螺纹牙顶和内螺纹牙底均在H/8处削平,外螺纹牙底和内螺纹牙顶均在H/4处削平。

h1=H-H/8-H/4=5/8H=0.5413P5、大径:d=D(公称直径)6、中径:d 2=D2= d -2×3/8H=d -0.6495P7、小径:d 1=D1= d -2×5/8H= d -1.0825P二、加工普通三角形外螺纹前螺杆直径和加工时吃刀深度的计算。

1、M20的外螺纹,公称直径是大径20,高速车削三角形螺纹时,受车刀挤压后会使螺纹大径尺寸胀大,因此车螺纹外圆的直径,应比螺纹大径小,当螺纹螺距为1.5~3.5时,外径一般可以小0.2~0.4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车螺纹进刀深度计算公式

车螺纹是一种常见的机械连接元件,广泛应用于汽车、机械设备等领域。

在车螺纹加工过程中,进刀深度的计算是十分重要的,它直接影响到车螺纹的质量和工作性能。

本文将介绍车螺纹进刀深度的计算公式及其相关知识。

一、车螺纹进刀深度的定义

车螺纹进刀深度是指车刀相对于螺纹轴线的进刀距离,也就是车刀在车削过程中与工件表面的接触深度。

进刀深度的选择要根据螺纹的形状、尺寸、材料等因素进行合理的计算和确定,以确保螺纹的加工质量。

二、车螺纹进刀深度计算公式

车螺纹进刀深度的计算公式可以根据螺纹的类型和标准进行选择。

下面以常见的ISO标准螺纹为例,介绍车螺纹进刀深度的计算公式。

1. 内螺纹进刀深度计算公式:

对于内螺纹,其进刀深度计算公式为:

进刀深度= (0.5 × P) + C

其中,P为螺距,C为余量。

螺距是指螺纹的一个周期所包含的螺纹数量,它是螺纹的一个重要参数。

余量是为了确保内螺纹的质量和配合要求而设置的,一般为正值。

2. 外螺纹进刀深度计算公式:

对于外螺纹,其进刀深度计算公式为:

进刀深度= (0.5 × P) + C

其中,P和C的含义同上。

三、车螺纹进刀深度计算实例

下面以M12×1.5的内螺纹为例,介绍车螺纹进刀深度的具体计算过程。

1. 计算螺距:

根据M12×1.5的规格,可知其螺距为1.5mm。

2. 计算余量:

根据螺纹的配合要求和加工经验,假设余量为0.1mm。

3. 计算进刀深度:

根据内螺纹进刀深度计算公式,可知进刀深度= (0.5 × 1.5) + 0.1

= 0.85mm。

因此,M12×1.5的内螺纹进刀深度为0.85mm。

四、进刀深度的影响因素

车螺纹的进刀深度不仅与螺纹的规格有关,还受到以下因素的影响:

1. 工件材料:不同材料的工件对进刀深度有不同的要求,如硬度大的材料要求进刀深度小。

2. 切削刃形状:车刀的切削刃形状也会对进刀深度产生影响,不同刃形的车刀对进刀深度的要求不同。

3. 切削液的使用:切削液的使用对进刀深度和车削质量都有重要影响,合理选择和使用切削液可以提高车削效果。

4. 加工设备和工艺:不同的车床和加工工艺对进刀深度的要求也有所不同,需要根据具体情况进行选择。

五、注意事项

在进行车螺纹加工时,除了正确计算进刀深度外,还需要注意以下事项:

1. 选择合适的刀具和刀具材料,以确保车削质量。

2. 严格控制车削速度和进给量,避免过快或过慢造成的质量问题。

3. 注意车刀的磨损情况,及时更换磨损的刀具。

4. 加工过程中要保持工件和刀具的稳定,避免振动和共振现象的产生。

5. 加工完成后,要对加工质量进行检查,确保螺纹的尺寸和质量满足要求。

六、总结

车螺纹进刀深度的计算是车螺纹加工过程中的重要环节,正确的进刀深度选择可以提高车削质量和工作效率。

本文介绍了车螺纹进刀深度的计算公式及其相关知识,并以实例进行了说明。

在进行车螺纹加工时,需要综合考虑螺纹的规格、工件材料、切削刃形状、切削液的使用、加工设备和工艺等因素,选择合适的进刀深度,保证螺纹加工的质量和工作效果。