液化石油气总硫含量测定法

液化石油气总硫含量测定法

液化石油气总硫含量测定法背景和目的液化石油气是一种广泛使用的燃料,它主要由丙烷和丁烷组成。

但是,这些气体中也含有一些有害物质,如硫化氢和二氧化硫。

这些有害物质会对人体健康和环境造成危害。

因此,为了确保液化石油气的质量和安全使用,需要测定其含硫量。

本文将介绍液化石油气总硫含量测定法。

测定方法液化石油气总硫含量测定方法主要包括以下步骤:步骤 1:制备样品首先将液化石油气样品收集起来,放入一个密封容器中。

然后将其冷却至常温以下,以便凝结出其中的液态成分。

接着,将液态成分转移至样品瓶中,注意要避免气体的泄漏。

步骤 2:处理样品取得的样品加入苯基异氰酸乙酯(PIC)作为添加剂,并在密闭条件下进行加热和振荡。

此过程中,PIC可以与硫化氢反应生成二苯基二硫(DPDS)。

步骤 3:测定样品日本工业标准(JIS)K 2541中规定DPDS法用于LPG和天然气中硫含量的测定,测量时用氮气将生成的DPDS从样品容器中驱走,DPDS进入紫外可见分光光度计,根据差分分光光度测定法测定含量。

为了减少干扰,不同组分可以在某些特定的波长下进行测量。

步骤 4:结果计算通过比较待测样品的吸收光谱和标准样品的吸收光谱,可以确定待测样品中的硫含量。

计算公式为:硫质量浓度 (mg/kg) = (A-S)/ (K/V)其中,A是样品的吸收峰值,S是空白试样的吸收峰值,K是加入DPDS试剂的质量,单位为克,V是待测样品体积,单位为毫升。

结论总之,液化石油气总硫含量测定法是一种非常重要的分析方法,可以评估液化石油气的质量和安全性。

测量过程要求严格,必须满足特定的条件。

只有按照正确的程序进行操作,才能得到准确的结果。

这种测定方法的使用逐渐得到普及和广泛应用。

液化石油气中硫含量的测定

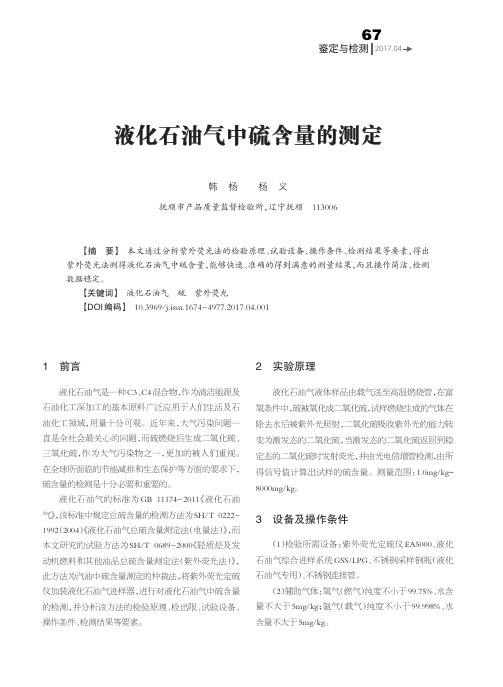

表 1 仪器操作条件

炉温,℃ 裂解氧气流量,ml/min 入口载气流量,ml/min 入口氧气流量,ml/min

二次燃烧时间,s 进样系统恒定温度,℃

进样速度,ml/min

1050 100 100 20 60 65 40

将液化石油气采样钢瓶固定在进样器支架上,进样 器一端与采样钢瓶瓶口阀门相连,将阀门置于放空位 置,调节流量阀至表 1 要求的速度,控制采样阀门置于 采样位置,让液化石油气流过定量管 30s~60s,最后将阀 门置于进样位置,即可以开始进样分析。

图 2 维修后的机组频谱图

(上接第 68 页)

5 结论

综上所述,紫外荧光法测定液化石油气中的硫含 量,具有速度快、操作简单便捷,对试验操作要求低;检 测数据可靠,重现性高、精确性好,准确度和精密度均能 满足检验的标准要求。

参考文献

[1]GB 11174-2011 液化石油气[s]. [2]SH/T 0222-1992(2004) 液化石油气总硫含量测定法(电 量法)[s].

【关键词】 液化石油气 硫 紫外荧光 【DOI 编码】 10.3969/j.issn.1674-4977.2017.04.001

1 前言

2 实验原理

液化石油气是一种 C3、C4 混合物,作为清洁能源及 石油化工深加工的基本原料广泛应用于人们生活及石 油化工领域,用量十分可观。近年来,大气污染问题一 直是全社会最关心的问题,而硫燃烧后生成二氧化硫、 三氧化硫,作为大气污染物之一,更加的被人们重视。 在全球所面临的节能减排和生态保护等方面的要求下, 硫含量的检测是十分必要和重要的。

液化石油气的标准为 GB 11174-2011《液化石油 气》,该标准中规定总硫含量的检测方法为 SH/T 02221992(2004)《液化石油气总硫含量测定法(电量法)》,而 本文研究的试验方法为 SH/T 0689-2000《轻质烃及发 动机燃料和其他油品总硫含量测定法(紫外荧光法)》, 此方法为汽油中硫含量测定的仲裁法,将紫外荧光定硫 仪加装液化石油气进样器,进行对液化石油气中硫含量 的检测,并分析该方法的检验原理、检出限、试验设备、 操作条件、检测结果等要素。

液化石油气新的规范制度

发布时间:2011年12月30日实施时间:2012年07月01日规范号:GB 11174—2011发布单位:中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会前言本标准第4章、第6章为强制性的,其余为推荐性的。

本标准修改采用ASTM D 1835—2005《液化石油气规范》(英文版)制定。

本标准根据ASTM D 1835—2005重新起草。

本标准与ASTM D 1835—2005标准的主要技术性差异如下:——由于本标准所属产品主要适用于作工业和民用燃料,不适用于作内燃机燃料,所以本标准不包括ASTM D 1835—2005中的“专用丙烷”品种(见本版中表1,ASTM D 1835—2005中表1);——由于国内液化石油气组分中不仅含有烷烃,还含有烯烃组分,因此考虑国内实际情况,本标准将ASTM D 1835—2005中的“丁烷及以上组分”和“戊烷及以上组分”分别改为“C4及C4以上组分”和“C5及C5以上组分”,并将“商品丙丁烷混合物”的“C5及C5以上组分”指标由“不大于2.0%(体积分数)”改为“不大于3.0%(体积分数)”(见本版中表1,ASTM D 1835—2005中表1);——本标准适用于我国炼厂和油气田生产的液化石油气,为了与市场上掺混气区别,对“商品丙烷”,增加“C3烃类组分”指标“不小于95%”,对“商品丁烷”和“商品丙丁烷混合物”,增加“C3+C4烃类组分”指标“不小于95%”(见本版中表1);——为了保证在最高使用温度下容器内液化石油气的压力小于容器的工作压力,“丙丁烷混合物”的“蒸气压”指标由“表注B”改为“不大于1380kPa”(见本版中表1,ASTM D 1835—2005中表1);——考虑到我国习惯,“总硫含量”的单位由“ppm”改为本标准的“mg/m3”,并根据国内生产情况将“总硫含量”指标减少约10mg/m3(见本版中表1,ASTM D 1835—2005中表1);——国内生产企业均控制游离水,根据国内实际情况,本标准“商品丙烷”增加了“游离水”指标,取消了“湿度”指标(见本版中表1,ASTM D 1835—2005中表1)。

液化气中元素硫的高效液相色谱法分析

甲醇

纯 吴泾化工厂 氯仿

上海

化学试剂总厂 元素硫

上海化学试剂总厂

水 二次石英蒸馏水 ∀

色谱条件

分 离柱 Λ

≅

大连 化 学 物 理 研 究 所 流 动 相 为 甲 醇Ù水 Ù

ς Ùς 流 速 Ù 检 测 波 长

进样

量 Λ∀ 实验步骤

结果与讨论

样品预处理

液化气在大量烃类气化挥发后 元素硫存在于

第 卷第 期 年月

色

谱

液化气中元素硫的高效液相色谱法分析Ξ

朱志荣 乔雪琴

上海石油化工研究院 上海

提 要 应用溶剂萃取 冷却气化方法对液化气样品进行前处理∀ 对前处理制备的样品使用高效液相色谱法进

行 测定 以甲醇Ù水 Ù ςÙς 为流动相 紫外检测

在 柱上成功地分离并测定了元素硫的含量∀

方法检测限为 Ù 有良好的准确度与精密度 能充分满足各种液化气中元素硫的测定需要∀

实验部分

样品处理 在已用氮气置换的 液化气取

样钢瓶内注入

氯仿 充入ຫໍສະໝຸດ 左右 准确称量 液化气液样 摇匀放入冰水浴中∀打开减压阀 让

液化气慢速气化放空 气体流速约

Ù ∀待

钢瓶至常压 将钢瓶液样放入

容量瓶内 用

氯仿

分 次洗涤钢瓶并放入容量瓶内 用流

动相稀释至刻度供高效液相色谱进样测定∀

标准曲线 将标准元素硫用氯仿配制成

Ρ εσυλτσ οφ αναλψσισ φορ ελε ενταλ συλφυρ ιν λιθυεφιεδ γ ασ

元素硫含量重复测定值 Ù

平均值 Ξ^ Ù

标准偏差 Σ∆ Ù

液化石油气中硫醇硫含量

甘肃蓝科石化高新装备股份有限公司专有技术分析方法液化石油气中硫醇硫含量的分析方法文件编号LPI-FXF-05 版本/修改A/0 第1页共2页1 主要内容及适应范围本标准适用于测定液态烃脱硫醇装置原料气,精制气等气体中的硫醇性硫含量。

2 方法概要用30%KOH洗手液吸收试样中的硫化物,用电位滴定测定硫醇硫,然后置换出气体中的硫醇性硫含量,以mg/m3表示。

硫化氢高时对本方法有干扰。

3 仪器3.1 气体吸收瓶50ml3.2 湿式气体流量计。

3.3 液化气采样器或现场取样装置。

3.4 电位滴定仪3.5 211型玻璃电极。

3.6 216型银电极4 试剂和材料4.1 氢氧化钾:分析纯,配成30%(m/m)KOH水溶液4.2 氨水:分析纯,取20ml氨水稀释致100ml,配成5%(v/v)氨水溶液。

4.3 氢氧化钠:分析纯,配成4%(m/m)NaOH水溶液。

4.4 硝酸银,分析纯,配成[C(AgNO3)=0.01mol/L]AgNO3 标准溶液。

5 试验步骤5.1 于三个气体吸收瓶中准确加入25ml30%KOH溶液,让预测定气体通过吸收液,控制气体流速不大于500ml/min,以湿式流量计计量,同时记录环境温度和大气压力,气体取样量可参见下表:RSHmg/m3 小于50 50-100 100-1000 大于1000取样量L 10以上10 10-2 25.2 吸收完毕,摇匀吸收液,立即按碱液中硫醇钠含量测定法测其硫醇钠含量(但不按硫醇钠公式计算)。

为提高精确度,临近滴定终点时,每添加0.02mlAgNO3溶液,记一次稳定后的电位读数,电位的突跃点即为滴定终点。

5.3 注意事项5.3.1 液态烃中各单位硫醇分布不均,一般都分布在重组分内,故液态烃的取样问题是本方法的关键。

5.3.1.1 不准用球胆取样,需要液化气钢瓶取样;5.3.1.2 不准用铜制品接触气体;5.3.1.3 液态烃气化温度应控制在38-48℃为宜。

气相色谱法检测液化石油气中总硫和形态硫含量研究

气相色谱法检测液化石油气中总硫和形态硫含量研究通过气相色谱法,对色谱条件进行优化,可以准确方便地检测液化气中硫化物的含量。

本文主要介绍了一款带有火焰光度检测器的气相色谱仪,即西化院的GC-2000S,此仪器利用测定液化气中硫质量浓度的原理,定性和定量方法,合理的操作条件,测定炼厂液化气和正常实验过程中的硫质量浓度,得出最终的测量结果。

标签:西化院的GC-2000S;分析世界上所存在的硫的形态是多种多样的,比较常见的有硫醚、硫醇等有机硫和无机硫,形态不同的硫对生产的影响也是有差异的,硫的定量和定性对石化企业生产制造的意义相当重大。

本文中阐述了硫浓度测定的影响因素,便于让我们更仔细的了解。

有这些方法只能得出总硫的质量浓度,最终都不能确切得知样品中硫的质量浓度和其存在形式。

为了解决此类问题,本文着重介绍西化院的GC-2000S,用气相色谱法,以火焰光度检测器定性气体样品中的形态硫,并且精确地定量各形态硫质量浓度。

1 实验部分1.1 技术原理被分析的气体样品经色柱谱的分离后用选择性检测器,即火焰光度检测器(FPD),这是一种对硫化物有高度选择性和灵敏性检测器。

硫化物在富氢火焰中燃烧裂解生成一定数量的硫分子,除去其它波长,用光电倍增管把光信号转化成电信号并加以放大,然后经微机处理数据并打印结果。

1.2 仪器和操作条件来源:西化院的GC-2000S由西南化工研究设计院有限公司生產。

色柱谱:柱一,柱长3m,GDX301;柱二,柱长1.5m,担体为白色。

检测器:FPD(火焰光度检测器)。

操作条件:标样源温度,40℃;标样源载气流速,21.5ml/min;标样源渗透率,19ng/min;载气,氮气,0.06MPa;燃气,氢气,0.04MPa;空气,0.04MPa.1.3 硫化物的定量测定1.3.1 校正系数的测量根据西化院的GC-2000S专用的标样源,在合理的条件下进行精细地操作,最终得出校正系数。

操作方法介绍:①设计一个既定的温度,在规定温度的条件下进行详细的实验操作。

硫含量测定介绍

一、测定硫含量的意义

• 硫含量是石油产品的重要指标之一.对石油产品的影响主 要表现在腐蚀性、安定性、抗氧性、润滑性。

• 石油产品中的硫通常以有机硫化物的形式存在,如硫醇, 硫醚,二硫化物,噻吩等,

• 石油产品所含的硫化物根据其化学性质可分为活性硫化物 和非活性硫化物。活性硫化物大多由石油中的含硫化合物 在加工过程中产生的,主要分布在轻质油品中。他们能直 接与金属作用而腐蚀设备。非活性硫化物其化学性质较稳 定,但当它们受热分解后会生成硫化氢。不但会污染大气, 还会对机器设备造成严重腐蚀。因此,非活性硫化物能间 接腐蚀设备。另外,含硫化合物还影响到油品的储存安定 性,加速油品变质,同时硫化物还会使某些金属催化剂中 毒。但在某些情况下,硫的存在又是有利的。如:为了改 善某些油品的性质,需要在油品中加入一些非活性硫化物。

四、标准的优缺点

• 优点:该方法操作简单,分析速度快,无 污染,重复性好,选择性好,分析准确, 抗干扰能力强等优点,完全达到工艺发展 技术要求,是目前先进的元素分析方法。

• 缺点:分析时可能会产生积碳,油品中含 碱对仪器影响大,仪器维护量大,每天需 要对仪器进行标定。

四、标准的优缺点

• 4、X射线光谱法(GB/T17040、GB/T11140、

• 10、ASTM D7039汽油和柴油中硫含量测定法 (单波长色散X-射线荧光光谱法)

• 11、NB/SH/T汽油和柴油中硫含量的测定 单波长色散X射线荧光光谱法

• 12、SH/T0742石油产品硫含量的测定 能量 色散X射线荧光光谱法

三、标准的适用范围

• 1、石油苯、石油甲苯和石油混合二甲苯中 硫含量测定

SH/T0253轻质石油产品中硫含量测定法(电 量法)

石化领域硫含量分析方法综述

Abstract: The usual sulfur content analysis methods used in the petrochemical field were summarized and compared. The ultraviolet fluorescence spectroscopy, single wavelength X - ray fluorescence spectrum, coulometric method, energy dispersion X-ray fluorescence spectroscopy, wavelength dispersion X-ray fluorescence spectroscopy and inductively coupled plasma atomic emission spectroscopy were compared from three aspects: scope of application, advantagesand disadvantagescombined withX - ray fluorescence technology and plasma coupled mass spectrumtechnology. Thenthe preferred order of using different sulfur content analysis methods for different petroleum samples was obtained.

紫外荧光法: 将样品直接注入裂解管或进样舟中, 而后由 进样器将样品送至高温燃烧管。 样品燃烧生成的气体在去水

产品硫含量检验达到痕量级, 而加氢裂化的原料油检验常量级 后, 余下的二氧化硫(富氧条件下, 硫被氧化成二氧化硫) 经紫

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液化石油气总硫含量测定法

一、概述

液化石油气中的总硫含量是液化石油气的关键技术指标。

液化石油气的两个产品标准都分别规定了其含量的上限技术条件。

液化石油气的硫分别以硫醇、硫醚和硫化氢三种形态存在,其中硫醇和硫化氢是液化石油气产生腐蚀性的直接原因。

另外硫在液化石油气燃烧时会产生二氧化硫而造成空气污染,但为了保证用户安全使用,及时察觉液化石油气的泄漏,对液化石油气要添加一定量的加臭剂,这些加臭剂也多为硫醇和硫醚类,但其添加量不应超过技术条件规定的指标。

液化石油气中总硫含量测定试验方法目前有两个标准:一个是SH /T《液化石油气总硫测定法(电量法)》,该方法为GB11174《液化石油气》规定引用;另一个是SY/T7508《油气田液化石油气中总硫测定(氧化微库仑法)》,该方法为GB9052.1《油气田液化石油气》规定引用。

两个试验方法原理相同,操作也基本相近,只是在进样方法上有一定差异。

SY/T7508采用液态定量进样法,在最后的结果计算中又涉及试样的密度和平均摩尔质量(需测定组成),比较复杂,所以这里着重说明SH/T0222《液化石油气总硫含量测定法(电量法)》。

二、原理

该方法的原理为:用氮气带入一定量的液化石油气试样,使其进入维持在约600℃的氮气流中,经石英管喷嘴流出进入900℃的氧气流中燃烧,使试样中的硫化物转变成二氧化硫,并随气流进入滴定池,与三碘离子反应。

由于三碘离子的消耗,使指示电极对产生一个偏差信号输入库仑仪。

库仑仪根据其信号大小控制电解电流,以补充所消耗的三碘离子。

用产生三碘离子所消耗的总电量来确定进入滴定池中二氧化硫的量。

通过标样校正后,即可算出试样中总硫含量。

在滴定池中发生的化学反应:

I-3+SO2+H2O→SO3+3I-+2H+

电解产生三碘离子的电极反应:

3I-→I3-+2e-

三、仪器

1.库仑仪

能测量指示参比电极对之间的电位差,具有抵消这个电位差的偏置电压。

有可以调节的放大控制系统,放大此电位差。

输出放大电压信号加到电解电极对时,电压信号正比于电解电流量,并具有可变的

量程衰减。

库仑仪的组成还包括记录仪(满量程少于10mV)、热解炉、气体流量控制系统、石英燃烧管和滴定池。

热解炉能够提供两段温度,即入口段500~600℃和热解段850~900℃,温度波动小于±10℃。

气体流程控制系统保证能够提供满足试验要求的,稳定的氮气和氧气流量。

石英燃烧管应用石英制成,具有良好的热稳定性和强度,并配有进样口和气体流入装置。

滴定池:具有能检出电解液中三碘离子浓度变化的指示和参比电极对,具有产生三碘离子的阳极—阴电极对和燃烧气体的入口。

指示电极为铂片电极;参比电极为铂丝插入碘饱和的电解液中所组成的半电池,阳极和阴极均为铂片或铂丝组成。

滴定池中装入电解液放在搅拌器上。

2.进样系统

(1)液态进样系统:包括10μL的微量注射器和电动均匀注射推进器,用于标准样品进样。

(2)气态进样系统:如图1-6-8所示。

图1-6-8进样系统示意图

1-加热槽;2-采样阀;3-汽化室;4-调节阀

该系统是将调节阀、汽化室和采样阀放在一个铝制的加热浴中,并能维持在60~70℃的某一恒定温度。

同时能够指示温度。

该系统还包括氮气流量控制阀和转子流量计以及液化石油气流量指示。

四、材料和试剂

1.材料

氮气:纯度高于99%;

氧气:纯度高于99%;

蒸馏水。

2.试剂

冰乙酸:分析纯。

碘化钾:优级纯。

碘:分析纯。

环乙烷、异辛烷或精制油:用来配制标样的溶剂,含硫量必须小于0.5μg/g。

配制小于10μg/g的标样时,含硫量必须小于0.2μg/g。

正丁基硫醚(CH3CH2CH2CH2)2S作为硫的标准试剂,也可选用其他标准试剂,如辛硫醇等,但纯度必须高于99.5%。

无水丙三醇:化学纯。

甘露醇:化学纯。

五、试验准备

1.不溶解烃类的润滑脂的制备

100g无水丙三醇、29g淀粉和14g甘露醇混合后慢慢地加热至沸腾,迅速地从加热处移去,然后搅拌至冷却备用。

2.电解液的制备

0.05%碘化钾和0.04%冰乙酸的水溶液。

3.标准溶液的配制

(1)硫标准储存溶液(硫含量约300μg/g):准确称取约0.5000g正丁基硫醚倒入已称重的500mL容量瓶中,用环乙烷、异辛烷或精制油中的任意一种标样溶剂稀释至刻线,再称重。

硫标准储存溶液的准确硫含量S1(μg/g),按下式计算:

式中M1——正丁基硫醚的质量,g;

M2——正丁基硫醚和溶剂的总质量,g;

106——克转换为微克的系数,μg/g;

0.2192——硫与正丁基硫醚的摩尔质量比。

(2)硫标准溶液:用移液管取硫标准储存溶液10mL,置于100mL 容量瓶中,用环己烷、异辛烷或精制油中的任意一种标样溶剂稀释至刻线。