光纤绕制系统中的多电机同步控制

多电机同步控制技术论文

多电机同步控制技术论文【摘要】卷接机组中的多电机同步控制技术应用较广,并具有较好的效果。

目前很过单位应用的同步控制技术仍然较为落后和传统,所以这种多电机同步控制技术体现出高性能和控制较好的精准度,这种特点对控制系统十分重要,并拥有较为广泛的应用前景,所以工作人员应不断提高控制精准度,使这种技术在卷接机组的应用更为完善。

我国现代工业的不断发展与机械自动化技术的不断提高,很多生产场合都无法满足现代工业的发展要求,其电机控制系统要求多台电机共同驱动一台设备运作。

在整个生产过程中,应尽量满足现代工业的发展需求,确保这些电机能够协调运行,所以多电机同步控制技术的应用越来越广泛,这种技术在机械传动系统中,尤其是卷接机组中,可以通过多个电机向多个主要机组,传递其生产需要的动力,这种传动方式是控制方式上的一大创新。

一、多电机同步控制技术为了保证多电机能够实现同步控制,可以通过两种方式:机械方式和电方式。

在同步控制技术应用初期,机械同步控制技术在工业自动化生产中广泛应用。

因为机械控制方式与传动连接十分可靠,这种连接在应用初期得到了广泛应用,但是这种机械控制方式有一些常见的缺点,整个系统智能运用一台电机作为动力输出,所以动力分配到各个单元的动力功率都比较小,很难进行系统同的维修工作,且系统只能获得有效的传动范围[1]。

机械同步控制系统通过齿轮、皮带、链条这些零件进行传动,造成整个系统出现劣迹误差,所以在整个控制过程中,系统的控制精度很容易受到影响。

工作人员在一些精度要求较高的环境,电方式的多电机协调控制更加灵活,拥有更高的精度和稳定性,并能在生产实践中,逐渐被完善。

二、卷接机中同步控制技术的应用流程多电机同步控制技术一般选用YJ27卷接机组,其机械设备结构复杂,且各个鼓轮的转速间应保持精准的比例关系。

现阶段,相关单位采用的是传统的机械式齿轮传动方式对各个鼓轮进行同步控制,从而保证系统精度,对于高速环境下的齿轮,工作人员应为其设置润滑系统,确保整个系统的传动链不会太长,机构系统导致传动造成过大,在连续工作时,造成设备损坏,润滑齿轮箱容易出现漏油,以及传动误差较大等现象,设备的维修量会大幅增加,传动系统速度的波动会影响卷接机的运用功能[2]。

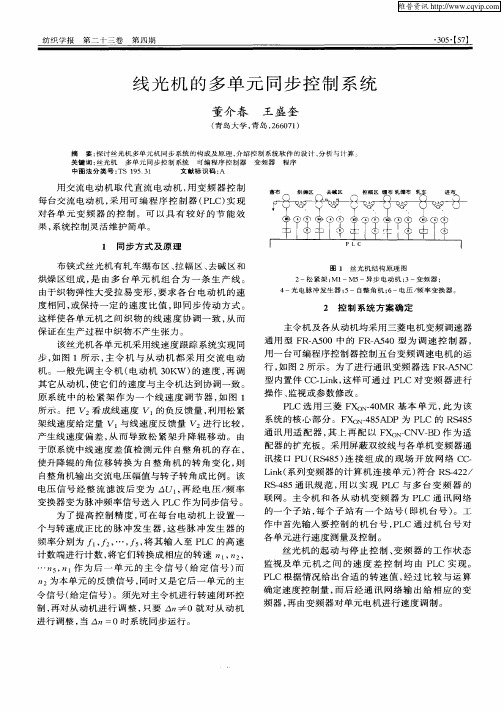

丝光机的多单元同步控制系统

型 内 置 件 C - ik, 样 可 通 过 P C对 变 频 器 进 行 C Ln 这 L 操作 、 视或参 数修改 。 监

P C选 用 三 菱 F o 一0 L X N 4 MR 基 本 单 元 , 为 该 此

原 系统 中 的 松 紧 架 作 为 一 个 线 速 度 调 节 器 , 图 1 如

用 交 流 电 动 机 取 代 直 流 电 动 机 , 变 频 器 控 制 用 每 台交 流 电 动 机 , 用 可 编 程 序 控 制 器 ( L 实 现 采 P C) 对 各单 元 变 频 器 的 控 制 。 可 以 具 有 较 好 的 节 能 效 果 , 统控制灵活维 护简单 。 系 1 同步 方 式 及 原 理 布 铗 式 丝 光 机 有 轧 车 绷 布 区 、 幅 区 、 碱 区 和 拉 去

联 网 。 主令 机 和 各 从 动 机 变 频 器 为 P C通 讯 网 络 L 的一 个 子 站 , 个 子 站 有 一 个 站 号 ( 机 台 号 ) 每 即 。工

作 中首 先 输 入 要 控 制 的 机 台 号 , L P C通 过 机 台 号 对

各单元进行速度 测量及控制 。

用 一 台 可 编 程 序 控 制 器 控 制 五 台 变 频 调 速 电机 的 运

行 , 图 2所 示 。为 了进 行 通 讯 变 频 器 选 F — 5 如 R A NC

机 。一 般 先 调 主 令 机 ( 动 机 3 KW ) 速 度 , 调 电 0 的 再

其 它 从 动 机 , 它 们 的 速 度 与 主令 机 达 到 协 调 一 致 。 使

2 控 制 系统 方 案 确 定 主 令 机 及 各 从 动 机 均 采 用 三 菱 电机 变 频 调 速 器 通 用 型 F — 5 0中 的 F — 4 RA 0 R A5 0型 为 调 速 控 制 器 ,

c 多电机同步算法

c 多电机同步算法

多电机同步算法是一种控制多个电机协同工作的技术。

在实际应用中,多电机同步算法主要用于确保多个电机在不同速度、不同转向的情况下,能够协同工作,实现精确的位置和速度控制。

以下是一些常见的多电机同步算法:

1.基于PID控制的同步算法:通过调整PID参数,实现对多个电机的速度和位置控制,使各电机能够协同工作。

2.基于矢量控制(场导向控制,Field-Oriented Control,FOC)的同步算法:通过将电机的磁场和转矩分别控制,实现对多个电机的精确控制。

3.基于直接转矩控制(Direct Torque Control,DTC)的同步算法:通过直接控制电机的转矩和磁场,实现对多个电机的快速、精确控制。

4.基于模型预测控制的同步算法:通过预测电机未来的状态,制定控制策略,实现对多个电机的优化控制。

5.基于模糊逻辑控制的同步算法:通过模糊规则,实现对多个电机的实时、灵活控制。

6.基于神经网络控制的同步算法:通过训练神经网络,实现对多个电机的自适应、高性能控制。

在实际应用中,根据不同的场景和需求,可以选择合适的同步算法。

需要注意的是,多电机同步算法的设计和实现需要考虑电机的特性、控制器的性能以及系统的稳定性等因素。

多电机同步操作的常识

多电机同步操作的常识多电机同步操作是指多个电机在同一工作环境下相互配合、协调工作,以实现其中一特定任务。

在很多工业生产场景中,例如自动化生产线、机械加工、食品加工等,常常需要多个电机同时工作,以提高生产效率和产品质量。

下面是关于多电机同步操作的一些常识。

1.同步操作的原理:多电机同步操作的关键在于准确控制每个电机的速度、位置和转矩。

通过给每个电机安装编码器或位置传感器,可以实时获取电机的实际运行状态,再根据需求在控制器中进行运算和调整,使得每个电机在时间上保持一致的运动方式。

2.控制方式:多电机同步操作可以通过两种控制方式实现,分别是集中式控制和分布式控制。

集中式控制是将所有电机连接到一个中央控制器,由中央控制器发送指令给每个电机,控制电机的运行。

而分布式控制则是将控制器安装在每个电机上,它们之间通过通信网络进行数据交换和指令传递。

3.控制算法:多电机同步操作的控制算法可以分为两类,即开环控制和闭环控制。

开环控制是指根据预先设定的运动规律和时间序列,通过发送相应的电机指令来控制电机的运行。

闭环控制则是通过不断地反馈电机的实际运行状态,并与预期的运行状态进行比较,对电机的运行进行动态调整和纠正。

4.传动系统的设计:多电机同步操作的设计中,传动系统的选择和设计非常重要。

传动系统包括了电机、减速器、传动带、链条和连杆等组成部分。

它们的选用和调整应能够适应电机的运行要求,以确保电机在运行中具有足够的扭矩和精确的位置转动。

5.同步误差的控制:在多电机同步操作中,由于工艺差异和系统扰动等原因,不同电机之间的运行状态很难完全一致。

此时需要通过控制器不断检测和调整电机的运行状态,以及时纠正同步误差。

常用的同步误差控制方法有前馈控制、自适应控制和模糊控制等。

6.安全保护措施:由于多电机同步操作通常涉及高功率和高速运动,因此在设计和使用中需要采取一些安全保护措施。

例如,为每个电机配备过载保护装置,当电机承受过大的载荷时能及时停止电机的运行。

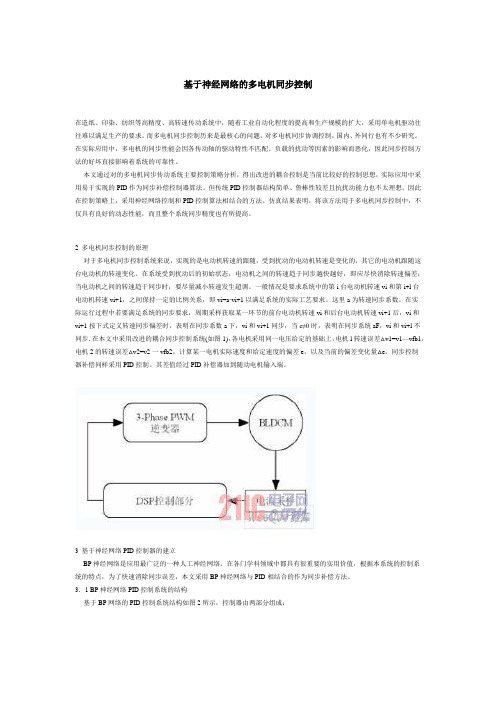

基于神经网络的多电机同步控制

基于神经网络的多电机同步控制在造纸、印染、纺织等高精度、高转速传动系统中,随着工业自动化程度的提高和生产规模的扩大,采用单电机驱动往往难以满足生产的要求。

而多电机同步控制历来是最核心的问题,对多电机同步协调控制,国内、外同行也有不少研究。

在实际应用中,多电机的同步性能会因各传动轴的驱动特性不匹配、负载的扰动等因素的影响而恶化,因此同步控制方法的好坏直接影响着系统的可靠性。

本文通过对的多电机同步传动系统主要控制策略分析,得出改进的耦合控制是当前比较好的控制思想,实际应用中采用易于实现的PID作为同步补偿控制器算法。

但传统PID控制器结构简单、鲁棒性较差且抗扰动能力也不太理想。

因此在控制策略上,采用神经网络控制和PID控制算法相结合的方法。

仿真结果表明,将该方法用于多电机同步控制中,不仅具有良好的动态性能,而且整个系统同步精度也有所提高。

2 多电机同步控制的原理对于多电机同步控制系统来说,实现的是电动机转速的跟随,受到扰动的电动机转速是变化的,其它的电动机跟随这台电动机的转速变化。

在系统受到扰动后的初始状态,电动机之间的转速趋于同步越快越好,即应尽快消除转速偏差;当电动机之间的转速趋于同步时,要尽量减小转速发生超调。

一般情况是要求系统中的第i台电动机转速vi和第i+l台电动机转速vi+1,之间保持一定的比例关系,即vi=a·vi+1以满足系统的实际工艺要求。

这里a为转速同步系数。

在实际运行过程中若要满足系统的同步要求,周期采样获取某一环节的前台电动机转速vi和后台电动机转速vi+1后,vi和vi+1按下式定义转速同步偏差时,表明在同步系数a下,vi和vi+1同步,当e≠0时,表明在同步系统aF,vi和vi+l不同步.在本文中采用改进的耦合同步控制系统(如图1),各电机采用同一电压给定的基础上,电机l转速误差△v1=v1—vfb1,电机2的转速误差△v2=v2一vfb2,计算某一电机实际速度和给定速度的偏差e,以及当前的偏差变化量△e,同步控制器补偿同样采用PID控制。

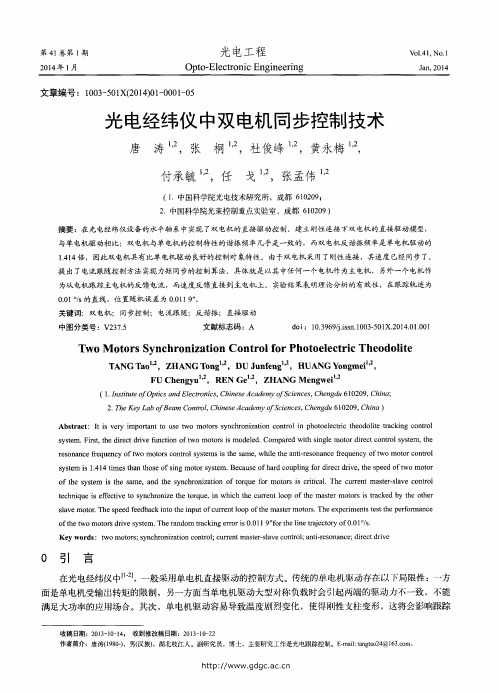

光电经纬仪中双电机同步控制技术

2 . T h e K e y L a b o f B e a m C o n t r o l , C h i n e s e A c a d e m y fS o c i e n c e s , C h e n g d u 6 1 0 2 0 9 , C h i n a)

Ab s t r a c t :I t i s v e r y i mp o r t a n t t o u s e t wo mo t o r s s y n c h r o n i z a t i o n c o n t r o l i n p h o t o e l e c t r i c t h e o d o l i t e t r a c k i n g c o n t r o l

s y s t e m i s 1 . 41 4 t i me s t h a n t h o s e o f s i n g mo t o r s y s t e m. Be c a u s e o f h a r d c o u p l i n g f o r d i r e c t d r i v e , t h e s p e e d o f t wo mo t o r o f t h e s y s t e m i s t h e s a me ,a n d t h e s y n c h r o n i z a t i o n o f t o r q u e f o r mo t o r s i s c r i t i c a 1 . Th e c u r r e n t ma s t e r - s l a v e c o n t r o l

s ys t e m. F i r s t , t h e d i r e c t d r i v e f u n c t i o n o f wo t mo t o r s i s mo d e l e d . Co mp a r e d wi t h s i n g l e mo t o r d i r e c t c o n t r o l s y s t e m, t h e r e s o n a n c e f r e q u e n c y o f wo t mo t o r s c o n t r o l s y s t e ms i s t h e s a me , wh i l e t h e a n t i ・ r e s o n a n c e re f q u e n c y o f t wo mo t o r c o n t r o l

多电机同步操作的常识

多电机同步操作的常识随着现代制造业的发展与机械控制技术的深入研究,多电机同步操作已成为当今工业自动化领域最为重要的控制技术之一。

在实际生产中,多电机同步操作能够使多个电机互相配合、协同工作,从而提高生产效率、降低生产成本、提高产品质量。

本文将从多电机同步操作的原理、应用、常见问题等方面进行探讨。

一、多电机同步操作原理多电机同步操作实质上是通过对多个电机之间的相对位置关系进行精细计算和控制,使得不同电机输出的信号能够始终保持同步。

在实际应用中,多电机同步操作依赖于精准的控制算法和精确的位置反馈传感器。

简单地说,多电机同步操作可以分为两类:硬件同步和软件同步。

硬件同步指的是通过硬件电路将多个电机进行同步,实现电机在控制时采用同步脉冲信号,从而实现多电机的同步。

这种同步方式通常适用于需要高精度的控制环境,如自动化加工线等。

而软件同步则是通过计算机算法控制,实现多个电机之间软件同步。

该方法使用成本较低,可以适用于各种不同场景,如自动化生产线、机器人控制等。

二、多电机同步操作应用多电机同步操作通常适用于生产线上需要将多个电机同步控制的场景,例如切割、加工、装配等过程。

其中,多电机同步操作在包装行业中的应用尤为广泛,由于产品体积较小,高效的包装生产通常需要通过高速连续的包装过程来实现。

多电机同步操作能够保证机器运行时间和稳定性,从而提高生产效率。

另外,在机器人工业中,自动化生产链使用了许多不同的机器人,机器人之间通常需要同步工作以提高生产效率。

多电机同步操作在这种情况下可以保证不同机器人之间的动作协调,并能够实现高效的生产。

三、多电机同步操作的常见问题在实际应用中,多电机同步操作需要面对许多常见问题。

其中最为常见的问题包括:1. 时序精度问题:不完美的信号周期可能导致时序接受误差,从而导致电机同步失败。

2. 位置共振问题:多电机同步需要非常精细的位置反馈传感器,并且需要避开可能产生机械共振的频率范围。

3. 电机导致的振动问题:如果多个电机的振动不同步,则会导致整个工作环境的振动。

基于CAN总线多电机同步控制系统

摘要当今时代,多台电机的同步运动控制系统已经越来越广泛,随着总线协议的出现,又一步促进了同步控制系统在工业中前进的脚步。

为了适应现代工业上的发展,本文先去熟悉同步控制系统的工作和现场总线控制系统的原理,然后我采用了CAN总线协议经过转换模块把CAN协议转成RS-485/422协议可以传输给PLC,在通过PLC去控制多台电机的同步运动,实现工业上的需求。

经过CAN总线去控制多台电机同步运转可以更加准确的传输数据,也让控制系统更加的简便。

在自动控制领域PLC也起到了很大的促进作用,通过PLC的传输信号可以远程的控制苏需要设备,大大增加了工人的安全,也使得工业上更加方便。

关键词:多电机传动;同步控制;CAN总线;PLCAbstractIn today's era, the synchronous motion control system of multiple motors has become more and more extensive. With the advent of the bus protocol, it has further promoted the pace of the synchronous control system in the industry. In order to adapt to the development of modern industry, this article first familiar with the work of the synchronous control system and the principle of the fieldbus control system, then I used the CAN bus protocol to convert the CAN protocol into RS-485/422 protocol and transfer it to the PLC. In the PLC to control the synchronous movement of multiple motors to achieve industrial demand. Controlling the simultaneous operation of multiple motors via the CAN bus allows for more accurate data transfer and makes the control system easier. In the field of automatic control, PLC has also played a big role in promoting the remote control of the equipment needed by the transmission of the PLC, which greatly increased the safety of workers and made the industry more convenient.Key words: multi-motor drive; synchronous control; CAN bus; PLC目录1.1论文研究背景与意义 (3)1.2多电机同步控制的研究 (3)1.3 总线的研究 (4)1.4转换器模块 (4)2.系统的理论分析及方案的确定 (5)2.1多电机同步控制结构的分析 (5)2.2方案的确定 (6)3. 多电机同步控制系统的硬件设计 (6)3.1 PLC选型 (6)3.2变频器选型 (8)3.3 CAN总线接口电路 (9)3.4系统的调速设备主电路 (10)4. 多电机同步控制系统的软件设计 (11)4.1程序流程图 (11)4.2程序运行 (12)4.3 PLC程序的设计 (13)4.4 PCI-CAN适配卡 (14)结论 (15)参考文献 (16)1.绪论1.1论文研究背景与意义多电机的同步系统的使用已经慢慢地进入到了基本的工业之中。

一种光纤绕线机动态张力多级控制装置及方法[发明专利]

专利名称:一种光纤绕线机动态张力多级控制装置及方法专利类型:发明专利

发明人:张从鹏,任世瑜,王姣,李玏一,侯波

申请号:CN201610328038.0

申请日:20160518

公开号:CN105800384A

公开日:

20160727

专利内容由知识产权出版社提供

摘要:本发明首先提供一种光纤绕线机动态张力多级控制装置,包括放线轮和收线环,还包括引导轮A和引导轮B,所述放线轮、引导轮A、引导轮B自左向右依次固定设置,收线环可活动设置在右侧末端,引导轮A和引导轮B之间设置有可上下移动的张紧轮,所述张紧轮下方依次固定连接有拉压力传感器和微动机构,微动机构能够使张紧轮和拉压力传感器同时上下移动,所述放线轮连接有放线轮电机,所述微动机构、拉压力传感器及放线轮电机分别与上位机相连。

本发明还提供一种光纤绕线机动态张力多级控制方法。

本发明运用多级控制技术,提高了光纤张力的控制精度和光纤环质量,有效保证了光纤环缠绕均匀,满足了高精度光纤陀螺仪的要求。

申请人:北方工业大学

地址:100041 北京市石景山区晋元庄路5号

国籍:CN

代理机构:北京挺立专利事务所(普通合伙)

代理人:高福勇

更多信息请下载全文后查看。

光纤同步并机方法

光纤同步并机方法

光纤同步并机方法是一种实现高速数据传输和通信的技术,其基本原理是利用光纤传输信号,通过同步控制算法将多个计算机或设备进行并机处理。

该方法能够实现数据传输速率高、稳定可靠、实时性强等优点,被广泛应用于云计算、大数据处理、智能制造等领域。

光纤同步并机方法的实现过程分为以下几个步骤:首先,将多个计算机或设备通过光纤连接起来,建立一个光纤网络;其次,通过同步控制算法实现多个计算机或设备的时钟同步,确保它们能够按照相同的时序进行数据处理;最后,通过并行处理算法将多个计算机或设备进行并机处理,实现高速数据传输和通信。

在实际应用中,光纤同步并机方法能够实现多种应用场景,例如:在云计算领域,可以将多个云主机进行并机处理,提高云计算的性能和效率;在智能制造领域,可以将多个工厂设备进行并机处理,实现智能化生产和管理;在大数据处理领域,可以将多个数据中心进行并机处理,实现快速的数据存储和处理。

总之,光纤同步并机方法是一种高效、稳定、可靠的数据传输和通信技术,能够满足各种应用场景的需求,具有广泛的应用前景。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言光纤绕制系统主要应用在光纤环绕制机中,光纤绕制机是进行光纤、绕组以及线圈制作的设备,传统光纤环绕制主要采用人工的方式进行,经过长期的研究,在绕制领域逐渐的实现了全自动化的绕制,这种光纤环全自动绕制对光纤陀螺发展产生了巨大的影响,有效的提高了光纤陀螺精度以及生产的速度,而光纤绕制系统是如何进行多电机的同步控制,就是本文主要研究的内容。

2 光纤绕制系统概述2.1 张力控制光纤绕制中,光纤排列精密的程度以及绕制中的光纤受张力稳定的程度,都会对光纤环绕制的精度以及效率产生很大的影响,恒定张力的控制对光纤的特性和绕制层具有的均匀性会有影响,其张力控制的系统发展也经历了三个阶段。

使用机械结构来对张力实施控制,比如,使用“CTC”进行控制,其就是一种具有平衡式的自动化补偿功能设备,其中制动主要是依靠刹车带和制动轮之间的摩擦力进行具体实现的,阻力矩也可以通过刹车弹簧的变形量进行有效的调节,另外相应的电子元件也能够实现电控式的张力控制,利用应变的传感器实现对张力的动态检测,并及时将反馈信息传送至控制器内,同时,控制器把测量值与设定值进行比对,从而根据比对结果进行相应的控制信号的发送和传输,最终利用放大器的能力,对电力实施精准的控制以及驱动。

并能把张力固定在一定的范围内,而这样的控制调节一般是借助了微处理Multi-Motor Synchronous Control in Optical Fiber Coiling SystemShuochun FengEquipment Development Department, The 46th Research Institute of China Electronics Technology Group Corporation, Tianjin, 300220, ChinaAbstractIn the optical ber coiling system, precision berizing and tension control is its key technology. The essence of this technology is to achieve consistent operation of the platform and spindle driven by the cable motor. Therefore, the way of this technical control is mainly to achieve consistent synchronization control of the motor speed. Optical ber coiling system has a close relationship with motor con-trol. With continuous research and development, the performance of optical ber coiling system is constantly improving and perfecting, which has also contributed to the application and development of optical ber gyros. In the following, this paper analyzes the multi-mo-tor synchronous control in the optical ber coiling system to gain an in-depth understanding.Keywordsoptical ber coiling system; multi-motor; synchronous control光纤绕制系统中的多电机同步控制 冯硕春 中国电子科技集团公司第46研究所设备开发部,中国·天津 300220 摘 要在光纤绕制系统中,精密排纤和张力控制是其关键的技术,这种技术的实质是实现排线电机所带动平台和主轴保持一致的同步运行,因此,这种技术控制的方式主要是进行电机转速的一致同步控制。

光纤绕制系统和电机控制有着密切的关系,随着不断的研究和发展,光纤绕制系统性能也在不断提高和完善,这对光纤陀螺应用和发展也产生了推动作用,下面,本文就针对光纤绕制系统中的多电机同步控制进行分析,来对其进行深入的了解。

关键词光纤绕制系统;多电机;同步控制 76器作为其核心控制部件,并利用计算机和数字电路进行控制,使系统的复杂性得到进一步的稳定,完成了的系统可靠性的构建[1]。

2.2 精密排纤光纤的环绕制主要是通过进行光纤张紧力的施加,并且有效的控制其松紧程度完成相应的调节,并对光纤环线圈内采取有效的降低,使绕制的光纤环处于相对均匀的排列状态,在工业排线的绕制过程中,一般来说都是由机械方式和伺服电机的排线等方式进行的,在机械排线的过程中,主要是依靠机械的凸轮完成相应的变速操作,在凸轮的使用过程中,应该按照设定的方式进行,并同时保证绕线轮半径以及宽度按照制定的参数进行设置,而电机的排线和材料的线径变化也要严格的遵守相应的标准进行。

虽然对线轮的宽度限制并没有明确表明,但是应当注意的是在低速的状态下,步进电机的运行过程会出现不规则的抖动,进而影响排线结构稳定,严重的甚至对其造成一定的损害,而伺服电机则能够精准的进行跟踪,保持了系统的稳定性,也为高精度的作业要求创造了机械条件,但是其实现的成本相对较高。

3 电机同步控制概述在动力系统的内部,能够实现对于多个电机的有效控制,并保证处于同步状态,同步的控制是由多个电机于各自驱动器控制下而具有的一种转动关系,实际的应用中,多电机的同步控制具有的关系主要有比例同步、完全同步以及动态同步。

多电机的同步控制有机械总轴的同步以及电同步两种方式,在前一种的方式运用中,总轴要依靠较大的驱动设备来带动,并使用齿轮来实现柔性带的传动,另一种主要是借助控制器与控制算法来对多电机需要的转速、位置以及角度等,实现有效的控制反馈,从而实现电机同步的控制[2]。

多电机同步的协调控制主要有两种方式,一是交叉性耦合的同步控制,其次则是非交叉性耦合的同步控制,对于非交叉性耦合的同步控制,通常是指系统在运行的过程中,各电机的响应性能不会遭受到其它电机产生的影响,其电机间也呈现出一种具有独立运行关系的状态;对于交叉性耦合的同步控制来说,电机的运行动态性在多电机的控制系统内是会进行相互影响的,在非耦合同步的控制系统中,其转速的控制主要有多电机进行的控制,在非耦合性进行控制,即便是能够通过控制的优化进一步提高设备与电机控制的精度,也不能消除客观存在的系统误差。

4 光纤环的绕制方式无骨架光纤线圈在绕制完成后,拿出其骨架,再使用黏性胶对其实施固化,这就能够保证其形状并不会呈现出变化的情况,在缠绕的过程中,不仅仅要对光纤的自身特性实施充分的考虑,同时还要对其不同的温度内所呈现出的稳定性进行严密的坚实,因此,这也对缠绕难度提出了更高的标准,如在具体的设施过程中,通常采取的方法有直接性缠绕,以及单极对称绕法,二极对称绕法甚至是八极对称绕法等[3]。

4.1 直接性缠绕法这种直接性的缠绕方法进行缠绕是十分简单的,需要先将其光纤的一端,紧紧的靠近在骨架的内边缘位置,然后再沿着线轴实施逐层的缠绕,一直至缠绕完成,其光纤轴向与径向温度在反生变化之后,它们之间影响就不能够抵消,并会累加于光纤环中,因此,其光纤环就受到其自身性质的改变,而产生一定的误差。

4.2 单极对称绕法在运用单极对称绕法的时候,光纤的中点紧紧的贴在骨架壁实施缠绕,其光纤的前半端根据直接的绕法实施线圈内层的绕制,然后将其另一半的光纤借助同样的方式进行环圈外层的缠绕,这种缠绕的方式距离其中心点的距离比较近,而离两侧的光纤则比较远,对光纤中点远离的两端是紧紧排列的,较大的温度所产生的漂移就会受到有效的抑制,因此,也就降低了温度对其产生的影响,但是对于较小光纤段,其分别在线圈内外层,则温差就会比较大[4]。

4.3 二极对称绕法这种方法主要是把一根光纤从其中点的位置处实施有效的等分,再把其光纤的两端分别的缠绕于两供线的轴上部位,从其中点的位置处开始让骨架的内壁保持紧贴缠绕,在第一层的抽绕环节,使用一供线进行,而第二层的缠绕再用另一个来进光纤的一端构成往往是奇数端,在这样的方法下依次更替进行缠绕,这种方法的重点就是其对称部分位置温度是不变的,能够在稳定的温度环境下,控制漂移的情况出现。

4.4 四极对称绕法四极对称绕法主要是建立于二极的绕法上,来使用一个77供线轮于骨架上实施第一层方式的缠绕,在进行完成之后,再接着使用另一个供线轮实施第二层的缠绕,后再用此供线轮实施第三层的回绕,并接着第一个位置处的供线轮实施第四层的回绕,一个周期的绕制,包含有四层,在周期性绕制的过程中要保持其一致性,其第一层外的两个放线轮需要分别缠绕在两层的光纤上,从而实现一次交换处理。

其中,双层对称的绕法时使用奇数层减去偶数层获得温度感应来进行的,其容易造成误差累加。

四极绕法是使用奇数层与偶数层的交叉减,其误差并不是结果相加,温度的不同极其荣耀造成误差的出现。

图1 四极对称绕法4.5 八级对称绕法四级的对称绕法与反四极的对称绕法进行某种方式的排列,就构成了八级对称绕法,所谓反四极的绕法与四极绕法具有反向绕制关系,这种绕制方法相对复杂,两层之间容易发生交叉的情况出现,这就造成了应力奇点的增加,减弱了其减小热到非互易性优点,所以一般不推荐使用这种方法。

5 电机调速的方式5.1 主从同步控制对于这种主从同步的控制方式来说,其主要是针对那些具有两个及以上的需要进行同步控制的对象采取的主要措施,其输入信号通常由其给定的转速进行设置,而主电动机的输出速度的相关信息被当作其电机输入的速度信号,并进行使用。

这种同步控制的方式在一定范围内能够消除不同控制对象产生的误差,并实现对电机的实时信号跟踪,从而达到主从运动的有效控制。

所以,对于主电机的速度等相关指令以及负载扰动等都可以得到电机的有效反馈和跟随性信息监测,同时也能够忽视在信息反馈中出现的信息扰动,保证系统整体架构的稳定性[5]。

图2 主从同步控制5.2 交叉耦合控制对于交叉耦合控制来说,主要是对多电机具有的控制系统内如果遭受到外界的干扰,而导致其各电机内系统的输出转速出现误差,而产生的一种同步闭环形式的控制方式,借助电机间所具有的一种耦合关系,来对其相对运动的信息参数进行有效的控制,从而实现对其同步的控制效果。

两台电机的输出转速具有的信号进行实时的比较是这种方法的主要特点,将其得到的差值信号进行有效跟踪,从而能够根据信号的产生定位到指定电机的负载变化,实现控制的精准化,与主从的控制方式相比较,各个电机间的给定输入相关信号势必会造成其两电机间的同时响应,因此在启动和停止的控制中,具有较强的实时性,能够保持系统的精准控制[6]。