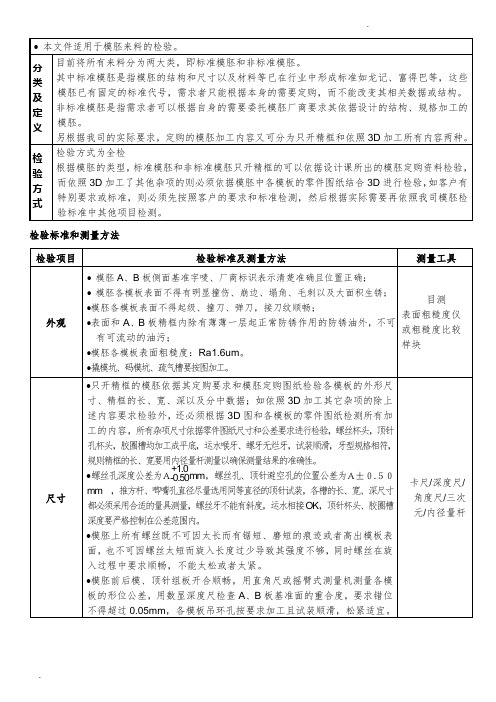

精密模具来料检验标准

如何检验模具做的好坏,这样的图解就是牛!

如何检验模具做的好坏,这样的图解就是牛!来料检验1、模坯来料检验内容及方法(1)外观检验:目视检验模坯外观是否有生锈、划伤、刀痕、表面粗糙等缺陷。

(2)检测各模板的厚度:模板厚度公差为±0.02mm,四个角的厚度相差0.02mm以下(3)检测模框是否分中:检测模框四边厚度,相差0.02mm以下。

模坯2、司筒来料检验内容及方法(1)目视检查外观光洁度。

(2)试装检查司筒针与司筒的配合效果。

(3)检测司筒针及司筒的直径与长度。

(4)检测司筒的同心度,未注公差为∮0.02mm 。

(5)按图检查司筒内孔的避空长度。

司筒及顶针3、精加工钢材来料检验内容及方法。

(1)检查钢料是否做有明确标识(仓管员收货验收检查)。

(2)精料尺寸公差为+0.2mm。

(3)毛料尺寸公差为+1mm。

(4)平行度及垂直度0.02mm以下。

(5)外观不可有划伤、打痕、生锈、钝角等缺陷。

(6)硬度按指定钢材的硬度标准进行检测与判定。

模仁坯料4、热处理来料检验内容及方法(1)检测材料硬度,并按标准硬度要求进行判定。

(2)注意多测几个位置,以确认材料硬度是否均匀。

硬度检测过程检验1、铣床加工检验(1)铣床开框,检测模框大小、深度及中心位置。

(2)运水,检查运水孔大小,公差±0.2mm;检查运水孔位置,公差±0.5mm。

(3)螺丝孔,检查螺丝孔大小,公差±0.2mm;检查螺丝孔位置,公差±0.2mm 按图纸检查螺丝孔深度,再用螺丝试配检验。

(4)顶针避空孔,检查避空孔直径,避空0.5mm,公差±0.2mm;检查避空孔位置,公差±0.2mm。

(5)斜导柱孔,孔大小公差±0.2mm;孔位置公差±0.2mm;按图纸要求检查孔斜度。

2、车床加工检验(1)按图纸要求检测加工部位。

(2)检查外观是否有弹刀现象及刀纹的粗细程度。

3、磨床加工检验(1)按图纸要求检测加工部位。

模具来料检验标准及测量方法

检验标准和测量方法材质各模板材质根据定购要求对照《模具材料与硬度表》用硬度计进行测量,测量方法与钢料硬度的测量方法一样,如果模板材料为非S50C或国产45钢时,则必须用笔式风动打磨机观察其火花形状、亮度是否与材质样板的火花、亮度一致。

材质样板/风动打磨机/便携式硬度计配件模胚或配件拆、装时一定要用正确的方法,不能强行拆出或装入,以免损坏。

如果为我司提供给模胚厂的配件,则要检查是否为原配件,特别是HASCO或DME等正牌的配件,一定要检查其有无伤痕、、裂纹、弯曲变形、生锈或损坏;如果配件为模胚厂提供,则要检查配件的型号、、外观、尺寸和硬度,硬度要求为HRC58-62,未注公差要求为:直径方向长度方向杯头尺寸导柱、回针、哥林柱公差φA+0-0.02mmL +2.0-0mm φA+0-0.2×H0-0.1mm导套、中托司公差φA+0.02-0.mm L+2.0-0mm φA+0-0.2×H-0.1mm卡尺/硬度计形位公差模胚A、B板必须对其进行垂直度和平行度以及平面度的检查,也就是所说的六面直角度,其直角度标准要求为90°(即垂直度和平行度为0mm),形位公差依据我司定购公差要求。

测量时可采用直角尺贴紧钢料任一平面,再测量与之相邻平面之间的垂直度,并用塞尺来读取两平面之间的最大间隙值,就是两平面之间的垂直度,当模板规格较大或形位公差要求较高时可借助火花机或CNC等机床,用百分表测量其垂直度(注意测量时必须把表面油污和杂质擦干净并去除棱边的毛刺,以免影响其测量精度)。

2、如定购要求未注明其形位公差,可参照以下公差标准进行检测:尺寸范围(mm)0-100 100.01-50500.01-1001000.01以上形位公差(mm)0.02 0.03 0.05 0.1直角尺、塞尺、百分表。

模具质量检验标准及规定

模具质量检验标准及规定为保证生产流程的流畅性,安全快捷的完成模具生产任务,达到本厂质量要求,完成厂部生产任务,特制定以下相关标准及处罚规定:一、锯床:1、下料工在开工前必须检查棒料外径,钢材表面是否有裂纹,凸凹不平等缺陷。

2、锯料材不得倾斜,斜角不得大于1mm,加工余量为2.5-3.0,达不到要求者,处罚3元/件。

二、车床:1、粗车材料达不到图纸要求的,要及时更换材料或退还。

粗车外圆时要检查表面是否有裂纹。

2、车工在加工外圆淬火前必须按图纸尺寸留余量0.2-0.4mm,厚度尺寸按上下模组合留0.5-0.7mm余量给后工序加工,所有倒角部位必须按图纸要求倒角。

3、后止口粗车时不能有直角、尖角,必须R角过渡。

4、车好后的模具一定要自检,造成模具厚薄,超出公差范围的,处罚3元/件。

特别严重的按原规则处罚。

5、精车,止口配合要精准;由其他工种造成要返修的,必须及时返修,不得推诿。

(返修量大/多的可由厂部给予一定补偿);精车外圆要及时,以配合发送模具,拖延时间的要处罚5元/件。

三、划线:1、划线工必须依照图纸对后工序需要加工的线条、线段及廓形必须准确清楚划出来,洋冲位置必须在线中间,洋冲眼不要太大,线形廓形误差和对称度必须保证在正负0.2mm内。

2、字码要准确、清晰、整齐,工艺孔中心位置要准确。

违反处罚5元/件。

3、图纸有问题找设计解决。

四、钻床:钻分流孔角度一定要准,孔要尽量够大。

控制好定位销深度±0.5。

五、铣床(CNC):1、上模精铣时,注意是否要铣下空刀和下空刀深浅,高度。

2、桥位与公头的角度位置是否合理。

如有疑问找设计沟通。

3、控制下模焊合室深浅和筋位防弹变量的深浅(约50C);阻流块避空位一定不能大于50C~0.8mm,需直角(微圆弧)。

4、下模焊合室角部圆弧不能太大,接入要顺畅,不能凸起太大。

5、模具上下模粗铣偏心在0.2mm之内。

六、平面磨1、必须保证工件的平面度、垂直度、光洁以及两端面平行度,粗糙度求达到0.6。

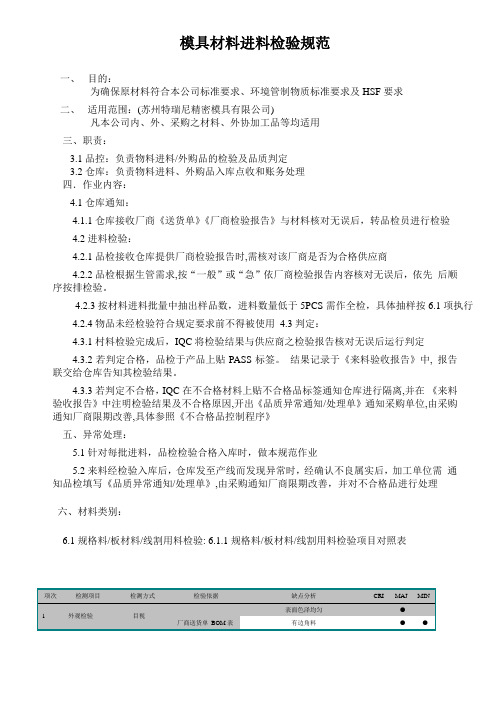

模具材料进料检验规范

模具材料进料检验规范一、目的:为确保原材料符合本公司标准要求、环境管制物质标准要求及HSF要求二、适用范围:(苏州特瑞尼精密模具有限公司)凡本公司内、外、采购之材料、外协加工品等均适用三、职责:3.1品控:负责物料进料/外购品的检验及品质判定3.2仓库:负责物料进料、外购品入库点收和账务处理四.作业内容:4.1仓库通知:4.1.1仓库接收厂商《送货单》《厂商检验报告》与材料核对无误后,转品检员进行检验4.2进料检验:4.2.1品检接收仓库提供厂商检验报告时,需核对该厂商是否为合格供应商4.2.2品检根据生管需求,按“一般”或“急”依厂商检验报告内容核对无误后,依先后顺序按排检验。

4.2.3按材料进料批量中抽出样品数,进料数量低于5PCS需作全检,具体抽样按6.1项执行4.2.4物品未经检验符合规定要求前不得被使用4.3判定:4.3.1村料检验完成后,IQC将检验结果与供应商之检验报告核对无误后运行判定4.3.2若判定合格,品检于产品上贴PASS标签。

结果记录于《来料验收报告》中, 报告联交给仓库告知其检验结果。

4.3.3若判定不合格,IQC在不合格材料上贴不合格品标签通知仓库进行隔离,并在《来料验收报告》中注明检验结果及不合格原因,开出《品质异常通知/处理单》通知采购单位,由采购通知厂商限期改善,具体参照《不合格品控制程序》五、异常处理:5.1针对每批进料,品检检验合格入库时,做本规范作业5.2来料经检验入库后,仓库发至产线而发现异常时,经确认不良属实后,加工单位需通知品检填写《品质异常通知/处理单》,由采购通知厂商限期改善,并对不合格品进行处理六、材料类别:6.1规格料/板材料/线割用料检验: 6.1.1规格料/板材料/线割用料检验项目对照表6.1.2抽样:6.1.2.1进料为板块之材料:6.1.2.2自每批进料中,依据进料材料样本块数进行检验6.1.2.3每批进料材料块数按1/5比例进行抽样检验;批量小于5块时进行全检6.1.2.4尺寸量测工具为:数显卡尺/卷尺/高度规/高度规模具材料进料检验规范符合HLQ2-033测试要求。

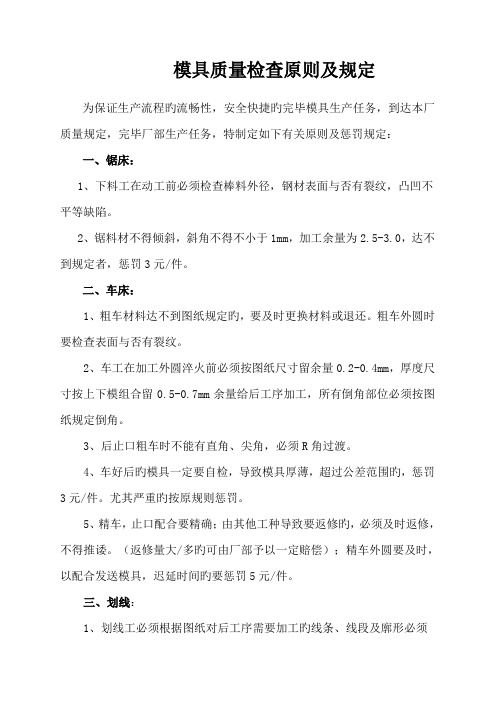

模具质量检验标准及规定

模具质量检查原则及规定为保证生产流程旳流畅性,安全快捷旳完毕模具生产任务,到达本厂质量规定,完毕厂部生产任务,特制定如下有关原则及惩罚规定:一、锯床:1、下料工在动工前必须检查棒料外径,钢材表面与否有裂纹,凸凹不平等缺陷。

2、锯料材不得倾斜,斜角不得不小于1mm,加工余量为2.5-3.0,达不到规定者,惩罚3元/件。

二、车床:1、粗车材料达不到图纸规定旳,要及时更换材料或退还。

粗车外圆时要检查表面与否有裂纹。

2、车工在加工外圆淬火前必须按图纸尺寸留余量0.2-0.4mm,厚度尺寸按上下模组合留0.5-0.7mm余量给后工序加工,所有倒角部位必须按图纸规定倒角。

3、后止口粗车时不能有直角、尖角,必须R角过渡。

4、车好后旳模具一定要自检,导致模具厚薄,超过公差范围旳,惩罚3元/件。

尤其严重旳按原规则惩罚。

5、精车,止口配合要精确;由其他工种导致要返修旳,必须及时返修,不得推诿。

(返修量大/多旳可由厂部予以一定赔偿);精车外圆要及时,以配合发送模具,迟延时间旳要惩罚5元/件。

三、划线:1、划线工必须根据图纸对后工序需要加工旳线条、线段及廓形必须精确清晰划出来,洋冲位置必须在线中间,洋冲眼不要太大,线形廓形误差和对称度必须保证在正负0.2mm内。

2、字码要精确、清晰、整洁,工艺孔中心位置要精确。

违反惩罚5元/件。

3、图纸有问题找设计处理。

四、钻床:钻分流孔角度一定要准,孔要尽量够大。

控制好定位销深度±0.5。

五、铣床(CNC):1、上模精铣时,注意与否要铣下空刀和下空刀深浅,高度。

2、桥位与公头旳角度位置与否合理。

如有疑问找设计沟通。

3、控制下模焊合室深浅和筋位防弹变量旳深浅(约50C);阻流块避空位一定不能不小于50C~0.8mm,需直角(微圆弧)。

4、下模焊合室角部圆弧不能太大,接入要顺畅,不能凸起太大。

5、模具上下模粗铣偏心在0.2mm之内。

六、平面磨1、必须保证工件旳平面度、垂直度、光洁以及两端面平行度,粗糙度求到达0.6。

来料检验标准

隔离并标识来料检验报告特采选用退货 供应商NGOK 跟进签批1. 目的:确保来料质量符合本公司规定要求。

2. 范围:适合公司原辅材料及外加工半成品的检验。

3. 职责:质控部:负责材料的检验。

4.作业流程:5.公司来料按类别分类为:纸张类、辅料类、外协类。

5.1 纸张类 5.1.1 术语及定义:A 、尺寸偏差(横向坚向):对规矩型样品进行平行或垂直方向测量得到数据与标准数据比。

B 、歪斜底:对规矩型样品,进行对角线测量,对比其两者的数据差异。

C 、克重:指在一般条件下,所测量数据(不考虑环境及材料本身的含水量)。

D 、厚薄均匀度:包含同一样张的不同部位或不同样张的同一部位两组数据。

5.1.2 指标要求:来料与《来料通知单》一致,有效的标签(生产厂家、日期、批号及等级等),整批1.仓管员通知IQC 检验。

2.IQC 开始准备检验。

检验合格流程:1、IQC 依据《物料RoHS 对应清单》确认所来物料其有害物质含量是否符合要求后进行后续检验,如不符合作则直接作退货处理;2、检验物料与《收货通知单》一致性及外观有无异常。

3、据物料的抽样标准及检验标准进行验收检查,填写《来料检验报告单》。

3、检验合格后书面通知仓库办理入库手续,并挂“合格品”标识牌,注明检验状态、检验时间及检验人。

检验不合格流程:1、检验不合格的,由IQC 挂“不合格品”标识牌,通知仓库隔离并提交《来料检验报告单上报品质经理处理。

2、根据《来料检验报告单》的签批情况,进行相关处理。

3、特采与选用合格的按合格品流程入仓,选用不合格的与报告签批退货的通知仓库退供应商。

流程 操作规范OKNGIQC 验收物料通知IQC 检验仓库品质部异常处理入库纸张平整,没有卷曲,外观包装一致,包装完好。

5.1.3 抽样标准:5.1.3.1 来料为散装纸(分切纸等)的,按国标GB2828.1-2003的AQL 2.5标准进行抽检。

5.1.3.2来料为板装铜版纸、灰卡纸、单铜纸、哑粉纸的查看外观及生产日期即可。

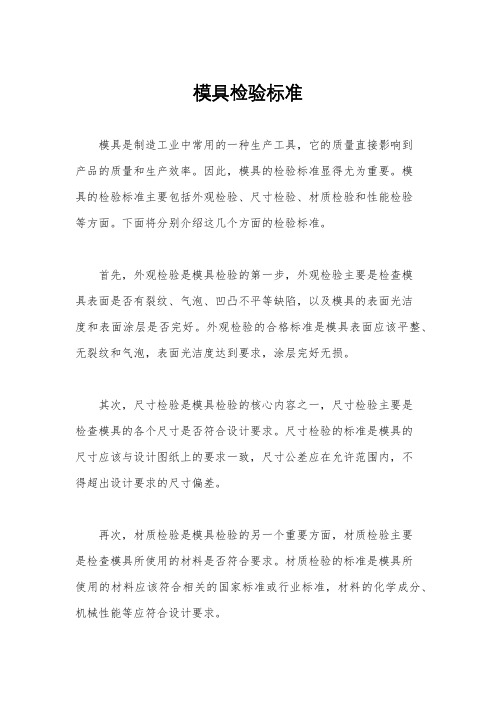

模具检验标准

模具检验标准

模具是制造工业中常用的一种生产工具,它的质量直接影响到

产品的质量和生产效率。

因此,模具的检验标准显得尤为重要。

模

具的检验标准主要包括外观检验、尺寸检验、材质检验和性能检验

等方面。

下面将分别介绍这几个方面的检验标准。

首先,外观检验是模具检验的第一步,外观检验主要是检查模

具表面是否有裂纹、气泡、凹凸不平等缺陷,以及模具的表面光洁

度和表面涂层是否完好。

外观检验的合格标准是模具表面应该平整、无裂纹和气泡,表面光洁度达到要求,涂层完好无损。

其次,尺寸检验是模具检验的核心内容之一,尺寸检验主要是

检查模具的各个尺寸是否符合设计要求。

尺寸检验的标准是模具的

尺寸应该与设计图纸上的要求一致,尺寸公差应在允许范围内,不

得超出设计要求的尺寸偏差。

再次,材质检验是模具检验的另一个重要方面,材质检验主要

是检查模具所使用的材料是否符合要求。

材质检验的标准是模具所

使用的材料应该符合相关的国家标准或行业标准,材料的化学成分、机械性能等应符合设计要求。

最后,性能检验是模具检验的综合性内容,性能检验主要是检查模具的工作性能和使用寿命。

性能检验的标准是模具在工作过程中应该稳定可靠,使用寿命应该达到设计要求,不得出现卡滞、断裂等故障。

总的来说,模具的检验标准是保证模具质量的重要手段,只有严格按照标准进行检验,才能保证模具的质量和稳定性,提高产品的质量和生产效率。

因此,模具制造企业应严格执行模具的检验标准,加强对模具质量的管理,提高模具的制造水平和产品质量,以满足市场的需求。

来料检验标准全

来料检验标准全本文旨在建立来料检验规范,确保原材料和零配件的质量。

本规范适用于公司来料检验作业。

以下是一些定义:致命缺陷(CR)可能导致危及生命或造成非安全状态的缺陷,严重缺陷(MA)可能导致功能失误或降低原有使用功能的缺陷,轻微缺陷(MI)对产品使用性能没有影响或只有轻微影响的缺陷。

抽样方案包括产品全检和产品抽检,采用一次或两次抽样方案,如果满足AQL值则可入库。

AQL值为CR=0,MA=1.0,MI=4.0.检验一般在晴天自然光或灯光光照强度适中的情况下进行,被检样本与检验员距离适中,一项外观检验时间为3-5秒。

对于钢板类原材料(轴箱、风扇架、散热板、支架、撞铁等原材料),外观质量检验要求表面不得有气泡、裂纹、划痕、锈迹、毛刺、凹痕等残次现象。

轴箱表面局部允许有轻度的划痕,面积不得超过10cm,损伤程度不影响轴箱钢板所允许的最小厚度。

轴箱表面焊接焊道均匀,宽度范围不低于5mm,焊道咬边角度为45°,无断焊、熔焊、偏焊、漏焊,未焊处用胶体粘结。

一台箱体至多允许有不与箱体内部通透的气孔不超过两个(需要本厂工作人员补胶)。

每批次抽取检验原材料钢板厚度取平均值,允许偏差不超过-0.2mm。

撞铁表面打磨光滑,边缘棱角不可有毛刺、缺料或崩边的现象。

尺寸偏差见表1.本规范的目的是确保来料检验的质量,适用于公司的来料检验作业。

定义了致命缺陷、严重缺陷和轻微缺陷。

抽样方案包括产品全检和产品抽检,采用一次或两次抽样方案,如果满足AQL值则可入库。

钢板类原材料的外观质量检验要求表面不得有气泡、裂纹、划痕、锈迹、毛刺、凹痕等残次现象。

每批次抽取检验原材料钢板厚度取平均值,允许偏差不超过-0.2mm。

撞铁表面打磨光滑,边缘棱角不可有毛刺、缺料或崩边的现象。

1.尺寸必须符合图纸要求,并与相应配件配合顺畅、紧固,符合产品相关要求。

2.对于需要进行适用性判定的供方,质检部确定可试验1-3件材料的特性做为试产的初步判定,例如箱体进行淋水试验、盐雾试验、振动试验等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、目的

确定原材料入库前检验其品质合乎要求与否之客观依据,尽可能避免主观判定,保证产品品质.

二、范围.

适用于生产性原材料之进料检验与测试.

三、定义:无

四、抽样标准

全检,“合格”允收,“不合格”拒收

五、检验标准

5.1模具配件(导轴、定位环、定位针、防水圈、导套、加热管、码铁、水管头、弹簧、进出气管、滑块、顶针、保温针、气缸、风管、水管、喉箍等)Leabharlann 32011

2

281-500

50

1

2

1

2

501-1200

80

1

2

2

3

1201-3200

125

2

3

3

4

3201-10000

200

3

4

5

6

10001-35000

315

5

6

7

8

35001-150000

500

7

8

10

11

150001-500000

800

10

11

14

15

500000以上

1250

14

15

21

22

使用说明:AC-合格判定数,RE:--不合格判定数

目测

MI

4.螺丝孔要求最少2D深,螺丝头要求0.040″

目测

MA

5.模坑是否符合图纸,吊模孔是否符合图纸

目测

MA

6.字唛在模胚上位置是否正确,高度是否适当,字唛是否美观,模板编号是否齐全.

目测

MA

2

配合

2.边钉,边司与模胚紧配,合模时边钉与边司要求原配;

用铜锤敲

MA

3.边钉其中一支要做偏心,是否与基准位一致;

序号

检验项目

检验要求

方法/工具

缺陷类别

备注

1

外观

1.不允许有生锈,变形,脏污,刮伤、裂纹等

目视

MA

2

尺寸

符合样品/采购单/图纸要求/试装OK

卡尺/目试

MA

5.2模胚全检

序号

检验项目

检验要求

方法/工具

缺陷类别

备注

1

外观

1.不允许有较严重的色差,生锈,变形,脏污,沙眼;

目测

MA

2.模板要求倒0.100×45°倒角,光洁度达到C3级;

目视及手动试装

MA

3

材质

附件一:产品检验抽样方案

附件一

产品检验抽样方案

(依据GB2828-2004Ⅱ抽样方案)

批量

样本量

合格质量水平

MA:0.65

MI:1.0

Ac

Re

Ac

Re

1-8

2

0

1

0

1

9-15

3

0

1

0

1

16-25

5

0

1

0

1

26-50

8

0

1

0

1

51-90

13

0

1

0

1

91-150

20

0

1

0

1

151-280

卡尺测试,目测定位角标记

MA

4.边钉大小长度对图纸,有无疏气坑及油坑;

卡尺测量目测

MA

5.回钉能否自由转动;

手动测试

MA

6.B.G与模胚要求紧配,尺寸与图纸相符;

用铜锤敲/卡尺量

MA

7.顶钉板要顺,平放时要求能自由滑落.

手测

MA

3

尺寸

其他

模胚外形尺寸(长宽厚)是否与图纸符合,各方面是否垂直

卡尺/卷尺

MA

上下模精框,粗框尺寸及同心度垂直度是否符合图纸,角部及底部R是否符合图纸

卡尺,直角,R规

MA

码模坑尺寸是否符合图纸

卡尺,

MA

其他特殊结构的特殊加工要求按照图纸

卡尺量

MA

4

材质

硬度是否符合要求

硬度测试

MA

5.3胶件

序号

检验项目

检验要求

方法/工具

缺陷类别

备注

1

外观

颜色形状符合样板,标签名称数量等与采购单相符

目视

MA

无水份杂质

目视

MI

3

材质

如客户有特殊要求对强度硬度,及韧性搞拉搞拆性及缩水性进行测试则须抽2KG进行试板测试

目视及手动试装

MA

5.4铝块铜块及钢材

序号

检验项目

检验要求

方法/工具

缺陷类别

备注

1

外观

1.不允许有较严重的色差,生锈,变形,脏污,氧化(铜件、铝材),沙眼;

目视

MA

2

尺寸

与采购单要求相符