喷气式飞机BD5 制作指南

喷气式飞机BD5制作指南

喷气式飞机BD5制作指南引言:一、材料准备1.塑料材料:喷气式飞机BD5的主体部分可以使用强度较高的塑料材料,如ABS板材、聚酯树脂等。

2.电子元件:需要准备电机、电调、电池、遥控器等核心电子元件,以及舵机、传感器等辅助电子元件。

3.工具:制作过程中需要用到电钻、锉刀、剪刀、胶水、螺丝刀等常用工具。

二、制作步骤1.绘制设计图纸:首先,根据BD5的外观比例,在纸上绘制出所需的设计图纸,确保每个部件的尺寸和比例正确。

2.制作模型机体:根据设计图纸,将塑料材料切割成所需的形状,并使用胶水将各部件粘合起来,组装成BD5的机身。

要注意机身的稳固性和流线型。

3.安装电子元件:在机身内部留出合适的空间,将电机、电调、电池等装入机身内,并按照电气接线图进行连接,确保电子元件的正常工作。

4.制作机翼和尾翼:使用塑料材料制作机翼和尾翼,并在适当的位置安装舵机。

机翼和尾翼需要与机身牢固连接,以确保飞机的稳定飞行。

5.安装遥控设备:在机身上留出合适的空间,安装遥控器和接收机,并确保与舵机、电子元件的连接正确无误。

6.进行调试和测试:完成组装后,使用遥控器逐个检查各个舵机的运动情况,确保机翼、尾翼、方向舵等的运动灵活自如。

7.飞行测试:在适当的场地进行初次试飞,确保飞机的各个部件运作正常,飞机能够稳定飞行,并及时对飞行中的问题进行调整和改进。

三、注意事项1.安全第一:在制作过程中,注意工具和材料的使用安全,避免发生意外伤害。

2.细心认真:在制作飞机时,要仔细对待每一个步骤和细节,确保每个部件的安装位置与角度正确。

3.调试与改进:在试飞中可能会遇到一些问题,如平衡不正、方向不稳等,需要及时进行调试和改进,保证飞机的飞行性能。

4.飞行环境:选择适当的天气和场地进行试飞,避免强风或其他不利因素对飞机的影响。

5.飞行规则:在试飞过程中要遵守相应的飞行规则,确保飞机和他人的安全。

结论:通过本文所介绍的制作指南,您可以按照设计图纸和步骤,使用合适的材料和工具,制作一架精美的喷气式飞机BD5模型。

钢铁侠喷射器的制作工艺

钢铁侠喷射器的制作工艺

1. 材料准备:准备必要的金属材料如铁皮、铁管、螺丝等。

2. 设计图纸:根据已有的设计图纸,确定喷射器的大小和形状。

3. 制作筒体:用铁皮切割成所需的大小和形状,弯曲成圆筒形,并将两端焊接好。

然后在圆筒上开口,将喷嘴和阀门安装好。

4. 制作飞行器:根据设计图纸制作好飞行器的外形,然后在其上安装航空发动机。

5. 安装电子元件:在喷射器和飞行器中分别安装必要的电子元件,如控制系统、电池等。

6. 装配喷射器和飞行器:将喷射器和飞行器组装在一起,确保喷射器能正常连接和控制飞行器。

7. 测试:进行必要的测试和修正,确保喷射器和飞行器能正常运行。

8. 完成:经过以上步骤后,钢铁侠喷射器制作完成。

自制涡喷引擎详解(不可多得)

原理介绍脉冲式喷气发动机结构简单,加工方便,并比普通内燃机发动机有高的燃烧效,因此适用于各种航空,海模,车辆模中。

你也可以自己设计做成喷气助动车辆。

脉动喷气发动机工作时,首先把压缩空气打入单向阀门,或使发动机在空中运动,这时便有气流进入燃烧室,然后油咀喷油,火花塞点火燃烧。

这时长尾喷管在燃气喷出后,由于燃气流的惯性作用,虽然燃烧室内的压强同外面大气的压强相等,仍会继续向外喷,所以在燃烧室内造成空气稀薄的现象,使压强显著降低到小于大气压,于是空气再次打开单向阀门流入燃烧室,喷油点火燃烧,开始第二个循环。

这样周而复始,发动机便可不断地工作了。

这种发动机由进气到燃烧、排气的循环过程进行得很快,一秒钟大约可达40~50次。

编辑本段发动机特点脉动式发动机在原地可以起动,构造简单,重量轻,造价便宜。

这些都是它的优点。

但它只适于低速飞行(速度极限约为每小时640~800公里),飞行高度也有限,单向阀门的工作寿命短,加上振动剧烈,燃油消耗率大等缺点,使得它的应用受到限制。

编辑本段设计参数1.油气比喷气发动机依靠油气燃烧产生反作用力,根据油品的爆炸极限,燃油与空气重量比,一般在15-20%。

即一升空气约需一克的油。

2.喷气频率,喷气发动机喷气频率与机身长度有关,同一直径下,机身越长频率越低。

3.为了雾化燃料,空气在缩小部速度加大,因此进气通道被设计为喇叭状,也称为空气节流阀。

9.如何设计自己的发动机一、首先确定发动机的推力,根据上述公式,以实际油气进入系数X=0.75计算简化得到发动机推力与尾喷截面积的关系,设计公式为F(磅)=4.2磅*平方英寸(喷管面积)或者是:F(牛顿)=2.65牛*平方厘米(一千克力=9.8牛顿)根据外国的设计为列:如果要制作产生25磅推力的发动机,25/4.2 = 5.95 s平方英寸得到尾喷管直径约2.75英寸。

阀孔的面积为5.95*0.6552=3.9平方英寸。

(这里系数0.6552设计者计算是取经验值)由于阀加工形状的限制,那么单向阀的截面积可用3.9/0.55 = 7.1 sqr inc,,以阀上开十个孔计算每个孔的面积为0.39 sqr inc,燃烧室截面积与单向阀的面积大致相同,能装进单向阀。

BD-5J喷气式KT飞机的制作教程和图纸

BD-5J喷气式KT飞机的制作教程和图纸BD-5J是上世纪60年代设计生产的世界上最小、最轻的喷气式飞机,这项纪录至今仍未被打破。

BD-5J也因为曾在007系列电影中作为“007专用飞机”而被大家熟知。

今天,乐模网为大家倾力奉献这一经典机型制作教程和图纸。

希望大家能踊跃参与到讨论中来。

此版本的图纸是由澳大利亚著名航模爱好者Lockey设计制作的,在此乐模网代表所有的BD5爱好者对老Lockey表示最衷心的感谢。

BD5基本参数配置:翼展:960mm(37.8英寸)机身长:820mm(32.3英寸)材料:6mm depron(中国没有depon板材,大家可以使用5mm KT板、水晶板、epp制作)舵机:9g舵机*3电机:2826-6 1800-2400kv无刷电机电调:40A以上无刷电调桨:6*4E桨(或者等效的三叶桨)电池:1800-2200/3s世豹锂电池起飞重量:600-650g大展弦比的机翼,提供不错的低速升力。

流线型机身流畅、美观。

后推动力布局,安全、耐炸。

接下来,我们就来一步步的展现整个制作过程。

要制作这样的机舱盖非常简单。

使用你手里现有的碳杆、笔、圆木棍等,慢慢的卷曲舱盖面板。

舱盖和支架。

支架的组合也是非常简单,只需要将裁切好的部件按图示的方式组合粘合就行了。

然后将舱盖与支架假组,位置确定之后开始粘合。

将多余的部分小心的切除。

一个完美的舱盖已经展现在我们面前。

合了。

继续组合机身。

机身侧面板使用和舱盖同样的方法来卷曲。

侧面板与机身假组。

中段内部。

心和稳定。

机尾组装基本完成,接下来就是安装电子设备了。

这里需要用到舵机延长线、电机延长线,为了调整方便,建议大家选用长一点的延长线,为以后的调整保证一定的余量。

电机安装时,设置5°的上反角是十分必要的。

左右侧面板粘合之后,一个漂亮的机身已经展现在我们面前。

继续微调整,将多余的板材切掉。

已经粘好的舱盖。

开始打磨之前的舱盖和机身假组。

仔细打磨,让舱盖和机身充分贴合。

喷气式公务机设计

喷气式公务机设计一、拟定飞机的设计要求有效载荷:4~8人,75kg/人行李20 kg /人飞行性能要求:最大巡航速度:Vmax=800km/h最大航程:Lmax=3500km起飞距离:小于1400m 着陆速度:小于270km/h二、方案设计思想围绕安全、舒适的主题,在保证性能指标的条件下,我们选择常规布局,下单翼,超临界翼型,双发发动机。

选用超临界翼型的好处是有利于防止出现激波和减小附面层分离的程度,进而提高临界马赫数,还有利于减轻飞机的结构重量,同时改善低速飞行的性能。

在座舱布置方面,我们适当增大了座舱的容积,使得座与座的距离增大,给乘客以舒适、宽敞的感觉。

三、选定方案(1)具体方案布局形式:常规布局发动机形式:涡扇双发(法国透博梅卡公司研制的阿斯泰方2发动机) 机翼布局:下单翼、后掠起落架的形式:前三点式尾翼布局:T形平翼、单垂尾(2)方案选择的原因发动机形式选择的原因:主要考虑对飞机的驾驶比较容易,噪声小,符合易操纵性和舒适性的要求;机翼布局选择的原因:我们的最大巡航速度是800km/h,大约是0.65起落架的选择:马赫数,处在跨音速之间,所以,我们采用后掠翼,后掠角12。

,超临界翼型,这样有利于提高临界马赫数,延缓激波的产生,避免过早出现波阻。

下单翼便于安装起落架,且不挡住发动机的进气;与后二点式相比,前二点式起落架在起飞滑跑、着陆和着陆滑跑时驾驶技术比较简单且飞行员座舱的视界较好;尾翼选择的原因:常规式,T形平尾,单垂尾能避免发动机尾喷气流达到平尾上,避免机翼下洗气流和螺旋桨滑流的影响,且外形美观。

四、主要设计参数表1飞机总体参数表2机翼参数表3机身参数飞机总体参数设计各成员报告」、起飞重量W To的估算(任晓雪负责)(1)确定任务装载重量W PL选定乘员5人、驾驶员1人、乘务人员1人飞机装载重量W PL (75 5+20 5) 9.8=4655N机组人员重量W crew(80 2+10 2) 9.8=1764N(2)初估起飞重量起始重量设为72000N(3)确定任务燃油重量W F我们取的各任务段耗油比例为:则任务燃油系数为:m f f 0.990 0.995 0.995 0.980 0.863 0.990 0.992 0.863 任务余油按起飞重量的5%任务中使用的燃油为:W Fres 5% W T O 任务燃油重量最终为W F (1 m ff)W TO W Fres(4)确定W OE的试探值:W oEtent W Toguess W F W PL(5)求W E得试探值:W Etent W oEtent W f W^w(其中W tfo大约是的0.5%或更多,这里取0.5%)(6)按W To W crew W PL进行迭代W F__W1 -W TO W TO其中,W m e ――空机重量系数,参考民机手册,我们按W TOWElg(lgW To A)计算空机重量系数。

DIY脉冲式喷气发动机

3.喷管太短,太短的喷管使发动极不稳定。因为频率太高,吸入的油气来不及完全混合,会导致发动机熄火。

4.油雾化不好,过重的油不易气化,因此不建议用比汽油重的油如柴油做燃料,最好是甲醇,因为易气化,爆炸浓度范围宽。

5.进油液位低,由于油箱液位底,油无法被吸入,这时要抬高油箱位置。

另外也可先用罐装火机用气体,从入口吹入,点火,步骤同上述一样,只是要调节好气体量。

一.为何发动机不工作

由于设计,加工中选材的问题,许多发动机不能正常工作,其实可以从燃烧条件来看主要原因是如下几点:

1.空气不足与过量

由于阀片制作中材料不一样,阀片太硬了,会使外面空气无法吸入,因此要事先将阀片的间隙调好,要选适合的材料来做。另外实际由于阀片的阻力,使空气实际进入量减小约20%以上。

也可以已手册加工图自己验算一下,一般误差5%之间,留余量,可取50英寸如果喷管尾部采用扩张部分,长度为0.2*41=8,总长50的情况下,那么实际尾喷管长50-8=42英寸.最小空气入口面积为阀孔面积,即3.9平方英寸国外P-90发动机实验数据(供参考)

各参数如下

V = 2.9litre

fc= 6.7 gram/sec

3.如何制作进气单向阀

发动的关键在于单向阀的加工,阀的加工需要有车床作整体加工才行,如果没车床也可以采用另一种设计,如从蓝图可以看到,在一块厚3-10mm圆铁板上自己钻出需要的孔了可用来代替,然后装上阀片。

梅花型的阀片是发动机的关键,必须用弹性强,耐高温的,厚0.1-0.3mm左右薄钢片来作,否则将使发动机无法工作下去。阀片的加工可以剪出需要的形状,也可用电解法,像做印刷电路板那样,先在板上涂油漆,干后画出所要的样式,用钢针沿线条刻掉油漆,放入食盐水中,用6-12v的直流电电解。

BD-5J喷气式KT飞机的制作教程和图纸

BD-5J喷气式KT飞机的制作教程和图纸BD-5J是上世纪60年代设计生产的世界上最小、最轻的喷气式飞机,这项纪录至今仍未被打破。

BD-5J也因为曾在007系列电影中作为“007专用飞机”而被大家熟知。

今天,乐模网为大家倾力奉献这一经典机型制作教程和图纸。

希望大家能踊跃参与到讨论中来。

此版本的图纸是由澳大利亚著名航模爱好者Lockey设计制作的,在此乐模网代表所有的BD5爱好者对老Lockey表示最衷心的感谢。

BD5基本参数配置:翼展:960mm(37.8英寸)机身长:820mm(32.3英寸)材料:6mm depron(中国没有depon板材,大家可以使用5mm KT板、水晶板、epp制作)舵机:9g舵机*3电机:2826-6 1800-2400kv无刷电机电调:40A以上无刷电调桨:6*4E桨(或者等效的三叶桨)电池:1800-2200/3s世豹锂电池起飞重量:600-650g大展弦比的机翼,提供不错的低速升力。

流线型机身流畅、美观。

后推动力布局,安全、耐炸。

接下来,我们就来一步步的展现整个制作过程。

要制作这样的机舱盖非常简单。

使用你手里现有的碳杆、笔、圆木棍等,慢慢的卷曲舱盖面板。

舱盖和支架。

支架的组合也是非常简单,只需要将裁切好的部件按图示的方式组合粘合就行了。

然后将舱盖与支架假组,位置确定之后开始粘合。

将多余的部分小心的切除。

一个完美的舱盖已经展现在我们面前。

合了。

继续组合机身。

机身侧面板使用和舱盖同样的方法来卷曲。

侧面板与机身假组。

中段内部。

心和稳定。

机尾组装基本完成,接下来就是安装电子设备了。

这里需要用到舵机延长线、电机延长线,为了调整方便,建议大家选用长一点的延长线,为以后的调整保证一定的余量。

电机安装时,设置5°的上反角是十分必要的。

左右侧面板粘合之后,一个漂亮的机身已经展现在我们面前。

继续微调整,将多余的板材切掉。

已经粘好的舱盖。

开始打磨之前的舱盖和机身假组。

仔细打磨,让舱盖和机身充分贴合。

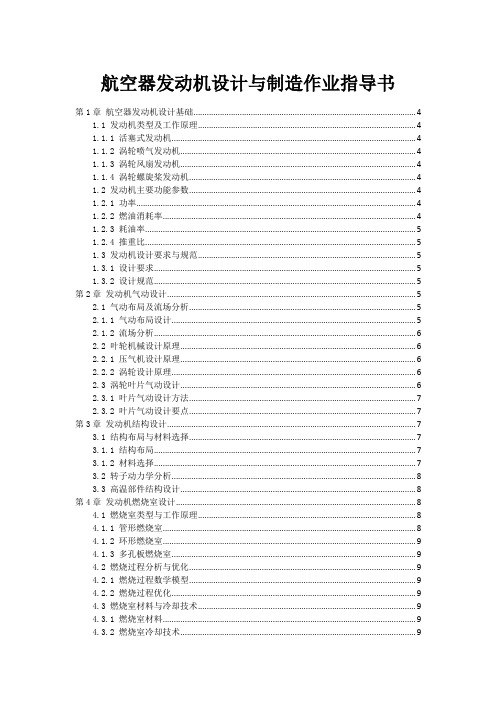

航空器发动机设计与制造作业指导书

航空器发动机设计与制造作业指导书第1章航空器发动机设计基础 (4)1.1 发动机类型及工作原理 (4)1.1.1 活塞式发动机 (4)1.1.2 涡轮喷气发动机 (4)1.1.3 涡轮风扇发动机 (4)1.1.4 涡轮螺旋桨发动机 (4)1.2 发动机主要功能参数 (4)1.2.1 功率 (4)1.2.2 燃油消耗率 (4)1.2.3 耗油率 (5)1.2.4 推重比 (5)1.3 发动机设计要求与规范 (5)1.3.1 设计要求 (5)1.3.2 设计规范 (5)第2章发动机气动设计 (5)2.1 气动布局及流场分析 (5)2.1.1 气动布局设计 (5)2.1.2 流场分析 (6)2.2 叶轮机械设计原理 (6)2.2.1 压气机设计原理 (6)2.2.2 涡轮设计原理 (6)2.3 涡轮叶片气动设计 (6)2.3.1 叶片气动设计方法 (7)2.3.2 叶片气动设计要点 (7)第3章发动机结构设计 (7)3.1 结构布局与材料选择 (7)3.1.1 结构布局 (7)3.1.2 材料选择 (7)3.2 转子动力学分析 (8)3.3 高温部件结构设计 (8)第4章发动机燃烧室设计 (8)4.1 燃烧室类型与工作原理 (8)4.1.1 管形燃烧室 (8)4.1.2 环形燃烧室 (9)4.1.3 多孔板燃烧室 (9)4.2 燃烧过程分析与优化 (9)4.2.1 燃烧过程数学模型 (9)4.2.2 燃烧过程优化 (9)4.3 燃烧室材料与冷却技术 (9)4.3.1 燃烧室材料 (9)4.3.2 燃烧室冷却技术 (9)第5章发动机控制系统设计 (10)5.1 控制系统组成与工作原理 (10)5.1.1 控制系统组成 (10)5.1.2 工作原理 (10)5.2 控制策略与仿真 (10)5.2.1 控制策略 (10)5.2.2 仿真 (11)5.3 发动机状态监测与故障诊断 (11)5.3.1 状态监测 (11)5.3.2 故障诊断 (11)第6章发动机振动与噪声控制 (11)6.1 振动源识别与评估 (11)6.1.1 振动源分类 (11)6.1.2 振动源识别方法 (11)6.1.3 振动评估指标 (12)6.2 噪声产生机理与控制策略 (12)6.2.1 噪声产生机理 (12)6.2.2 噪声控制策略 (12)6.3 振动与噪声测试技术 (12)6.3.1 测试设备 (12)6.3.2 测试方法 (13)6.3.3 测试数据分析 (13)第7章发动机制造工艺 (13)7.1 铸造工艺 (13)7.1.1 概述 (13)7.1.2 铸造材料 (13)7.1.3 铸造方法 (13)7.1.4 铸造工艺参数 (13)7.1.5 铸件后处理 (13)7.2 锻造工艺 (14)7.2.1 概述 (14)7.2.2 锻造材料 (14)7.2.3 锻造方法 (14)7.2.4 锻造工艺参数 (14)7.2.5 锻件后处理 (14)7.3 焊接工艺 (14)7.3.1 概述 (14)7.3.2 焊接材料 (14)7.3.3 焊接方法 (14)7.3.4 焊接工艺参数 (14)7.3.5 焊接质量控制 (14)7.4 机械加工工艺 (14)7.4.1 概述 (14)7.4.3 机械加工工艺参数 (14)7.4.4 机械加工工艺路线设计 (15)7.4.5 机械加工质量控制 (15)第8章发动机装配与调试 (15)8.1 装配工艺与流程 (15)8.1.1 装配前的准备工作 (15)8.1.2 发动机装配流程 (15)8.1.3 装配过程中的注意事项 (15)8.2 发动机调试与功能测试 (15)8.2.1 发动机调试 (15)8.2.2 功能测试 (16)8.3 故障排除与优化 (16)8.3.1 故障排除 (16)8.3.2 优化措施 (16)第9章发动机可靠性、维修性与保障性 (16)9.1 可靠性分析 (16)9.1.1 可靠性指标 (16)9.1.2 可靠性预测与评估 (16)9.1.3 故障模式与影响分析(FMEA) (16)9.2 维修性设计 (16)9.2.1 维修性指标 (16)9.2.2 维修策略与周期 (17)9.2.3 维修性与可靠性关系 (17)9.2.4 维修性设计原则 (17)9.3 保障性要求与实施 (17)9.3.1 保障性指标 (17)9.3.2 保障性要求 (17)9.3.3 保障性实施策略 (17)9.3.4 保障性评估与优化 (17)9.3.5 保障性信息管理 (17)9.3.6 国际合作与标准化 (17)第10章发动机环境适应性 (17)10.1 高温环境适应性 (17)10.1.1 高温对发动机功能的影响 (17)10.1.2 高温适应性设计 (18)10.1.3 高温适应性制造 (18)10.2 低温环境适应性 (18)10.2.1 低温对发动机功能的影响 (18)10.2.2 低温适应性设计 (18)10.2.3 低温适应性制造 (18)10.3 湿热环境适应性 (18)10.3.1 湿热对发动机功能的影响 (18)10.3.2 湿热适应性设计 (18)10.4 沙尘环境适应性 (18)10.4.1 沙尘对发动机功能的影响 (19)10.4.2 沙尘适应性设计 (19)10.4.3 沙尘适应性制造 (19)第1章航空器发动机设计基础1.1 发动机类型及工作原理1.1.1 活塞式发动机活塞式发动机是利用往复运动的活塞在气缸内燃烧混合气产生动力的一种发动机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Suggested build specs:

Material: 6mm Depron or MPF (approx one and a half full sheets) 1000 x 700 sheet Servo’s: 3 x HXT900 9g (or similar)

Motor: D2826-6 2200kv Outrunner Motor (or similar)

ESC: TURNIGY Plush 40amp Speed Controller (or similar) Prop: GS Sport 6x4E Precision propeller (or similar)

Designed and Drawn by: Tony Audsley (Lockey)

These are the formers shown in the position they need to go

The Fuselage Skeleton

First glue F8 and F9 in place on the “vertical former”

Glue the “horizontal former” to the “vertical former” and into F8

Glue the ’’top formers” in place … as shown

Glue in place the rest of the formers as shown

After gluing, I use a sanding block to sand the formers to follow the shape of the fuselage and make it nice and smooth for the side panels to be glued on.Please note: The side panels and hatch panels are slightly oversize and any excess can be trimmed off after gluing in place

Cut 2 x 10mm x 6 mm dou-blers from some scrap foam and glue onto the fuselage sides as shown.

This is for sanding and rounding a little

Horizontal Stab and Elevator

Prepare the stab by gluing in the carbon fibre tube.

Chamfer the edge of the elevator and hinge with

your favourite method.

Glue the control horn in place

Tail Fin and Rudder

Hinge the rudder to the tail fin (Vertical Stab)

with your favourite hinging method.

Attach the control horn to the rudder and fir

the servo into the fin … Connect the and test

Alternative Rudder and

Elevator control

This shows the use of

snakes for the control of

elevator and rudder.

This method has the added

advantage of moving the

servos up front to help with

the balancing of the plane.

The Side Panels

If using Depron … Stick clear packaging tape on the outside of the panels before rolling.

(If using MPF, there s no need to use packaging tape)

I use a piece or 20mm (3/4“)plastic reticulation pipe to roll the Depron around

Tail Pipe

Again (if using Depron) stick clear packaging tape on the outside of the panels before rolling.

After test fitting, the LEFT side panels can now be fitted to the fuselage skeleton

IMPORTANT:

If using Depron …. Before bending -rolling, stick clear packaging tape to the outside of the panels to stop them cracking … (If using MPF, there s no need to use packaging tape)

The horizontal stab can be glued in place and the control rods / snakes can be fitted and tested

Now fit the tail fin

Connect up the servo

horns and rods

Rout the cables from the

motor and servos and

test that everything is

working OK.

Once you are happy that

everything is working OK

you can fit the right hand

side panel in place

You can now fit the motor

And glue in place the tail

cone.

Glue the formers together and then glue on the top panels.

IMPORTANT:

If using Depron … Before rolling the top panels, stick clear packaging tape to the outside of the panels to stop them crack-ing (If using MPF, there s no need to use packaging tape) Before gluing on the top panels, sand the formers and base to

follow the contours.

Showing tail cone and motor in

place

After routing the servo wires, you can now attach the wing

The Wing

Glue the carbon fibre tube in place

Hinge the ailerons to the wing with your favourite hinging method.

Dihedral Brace

Once you have prepared both halves of the wing you can glue them together with the Dihedral as shown … glue the dihedral brace in place (I like to use epoxy glue for this) I have used the “Torque Rod” method for operating the ailerons, but you could use other methods if you wish.

Place one wing flat on the bench and block the end of the other up by 75mm (2.95 inches)

Shape / sand the belly pan to shape and glue into place

Laminate the nose pack,

glue into place and sand

to shape

I use magnets to hold

the hatch in place

Start with the C of G on

the spar, turn upside

down to make balancing

easy。