首钢取向硅钢技术手册

硅钢生产要点

无取向和取向硅钢生产的技术要点一、无取向硅钢片生产技术要点首先要求钢水纯净,经真空处理后碳含量降至0.01~0.005%,氧<0.005%,保护浇铸成厚板坯,低温热送,加热到1100~1200℃,保温3~4h,使AlN粗化,若轧机能力强,最好是1050~1100℃加热,防止铸坯中较粗的AlN、MnS析出物再固溶,使热轧及退火后晶粒细化,组分增多,磁性变坏。

终轧温度要高些,以防止晶粒变粗,铁损降低。

对无取向的Si>1.7%的硅钢,由于变形抗力显著提高,导热性降低,并且连铸后柱状晶粗大,产品表面易产生瓦垅状缺陷,铸坯易产生内、外裂纹,故需慢热慢冷,加热温度也可略高一些,达1200℃。

这更便于热轧而且使终轧温度提高,热轧板晶粒粗化,可改善磁性。

加热到1200℃,MnS不会固溶,而AlN可能部分固溶,但由于钢中碳含量降低(如<0.01%,至0.004%),可使AlN固溶度明显减小,亦即使固溶温度提高。

则≤1200℃加热仍可使AlN粗化,P15降低。

通常开轧温度1180±20℃,终轧温度850±20℃。

应注意含Si<1.7%或Si<2.5%而C>0.01%的硅钢在约1000℃时存在明显的α+γ两相区,热轧塑性显著降低,γ相与α相变形抗力之差易引起不均匀变形,使板形不好,易出现裂边,成材率下降。

故应尽量降低碳含量,使热轧精轧基本处于α相区或避开α+γ两相区,C≤0.003%的1.5%Si钢,热轧时由于γ相数量减少,也不裂边。

碳量低,以后退火也不需要脱碳二、取向硅钢生产技术要点生产取向硅钢的最关键技术是利用AlN、MnS等有利夹杂即“抑制剂”来抑制初次再结晶晶粒的长大,而促使二次再结晶晶粒的择优长大,以获得高取向度的硅钢板。

这就和生产无取向硅钢的要求相反,要求铸坯中MnS、AlN等夹杂充分固溶,使之在热轧后能弥散析出细化结晶组织。

因此,要求高温长时间加热(1350℃~1400℃),以保证厚板坯中的粗大的MnS、AlN等析出物充分固溶,才能获得磁性好的取向硅钢,使取向硅钢的生产过程变得十分复杂而昂贵。

首钢无取向硅钢产品手册

首钢无取向硅钢产品手册

一、产品概述

首钢无取向硅钢是一种高性能的电工钢材,主要应用于各种电机、发电机和变压器的铁芯制造。

该产品具有优良的磁性能和机械性能,能够满足客户在各种复杂环境下的使用需求。

二、产品特点

1. 高磁感:首钢无取向硅钢的磁感值高,能够提供更强的磁场,从而提高电机的效率。

2. 高导磁率:该产品的导磁率高,能够降低铁芯的损耗,减少电机的发热,提高电机的可靠性。

3. 良好的机械性能:首钢无取向硅钢具有良好的机械性能,能够承受各种复杂的工作环境。

4. 环保:该产品符合环保标准,对环境无害。

三、应用领域

首钢无取向硅钢广泛应用于各种电机、发电机和变压器的制造,如家用电器、工业电机、汽车电机等。

四、规格与技术参数

首钢无取向硅钢的规格和技术参数根据不同的产品型号而有所不同,具体可参考产品手册或与首钢公司联系。

五、品质保证

首钢公司对无取向硅钢产品的生产和质量控制有着严格的标准和流程,确保每一片产品的品质都符合客户的要求。

同时,首钢公司还提供完善的服务体系,包括售前咨询、售中服务和售后支持等,为客户提供全方位的服务。

首钢无取向硅钢产品手册

首钢无取向硅钢产品手册(最新版)目录1.首钢无取向硅钢产品概述2.首钢无取向硅钢产品特点3.首钢无取向硅钢产品应用领域4.首钢无取向硅钢产品规格及技术参数5.首钢无取向硅钢产品优势6.首钢无取向硅钢产品服务与支持正文首钢无取向硅钢产品手册涵盖了首钢无取向硅钢产品的详细信息,为客户提供了一个全面的了解。

本文将按照提纲的顺序,详细具体地介绍首钢无取向硅钢产品。

一、首钢无取向硅钢产品概述首钢无取向硅钢是一种具有高磁导率、低铁损和良好磁性能的硅钢产品。

该产品采用先进的生产工艺和严格的质量控制,可满足不同客户的需求。

二、首钢无取向硅钢产品特点1.高磁导率:首钢无取向硅钢具有较高的磁导率,能够降低磁路损耗,提高变压器效率。

2.低铁损:产品具有较低的铁损,能够降低变压器运行过程中的能耗,提高能源利用率。

3.良好的磁性能:首钢无取向硅钢产品磁性能稳定,可在各种环境下保持良好的磁性能。

三、首钢无取向硅钢产品应用领域首钢无取向硅钢广泛应用于电力变压器、电抗器、互感器等电力设备,以及磁悬浮列车、风力发电、新能源汽车等领域。

四、首钢无取向硅钢产品规格及技术参数首钢无取向硅钢产品规格齐全,可提供不同厚度、宽度和磁导率的产品。

具体规格及技术参数请参考产品手册。

五、首钢无取向硅钢产品优势1.优质的产品质量:首钢无取向硅钢产品采用优质的原材料和先进的生产工艺,确保产品质量。

2.丰富的产品规格:首钢无取向硅钢产品规格齐全,可满足不同客户的需求。

3.完善的售后服务:首钢提供全程的售前、售中和售后服务,确保客户购买无忧。

六、首钢无取向硅钢产品服务与支持首钢致力于为客户提供优质的无取向硅钢产品和专业的技术支持。

我们承诺,在产品使用过程中,如遇到任何问题,我们将及时提供解决方案,确保客户的利益。

通过本文的介绍,相信您对首钢无取向硅钢产品已经有了全面的了解。

取向硅钢热处理

取向硅钢的热处理过程主要包括以下几个步骤:

1.黑退火。

将杂质含量较少的热轧钢带,在760~780℃保温8~15h,然后

炉冷。

目的是将钢中的w(C)脱至0.02%以下,以促进获得高斯织构的杂质均匀析出,并获得细小的晶粒。

2.中间退火。

经第一次冷轧后,钢带即成为最后的冷轧坯带,同时获得冷轧

(变形)织构,为再结晶织构的形成创造条件。

中间退火一般在800~900℃进行,炉中通湿氢或分解氨,保温数分钟。

3.脱碳退火。

退火温度为780~830℃,一般采用连续炉通湿氢处理,使钢中

w(C)降低到达0.008%以下;利用有利杂质对晶粒长大的阻碍作用,获得细小的再结晶晶粒,并使(110)[001]取向的晶粒增多,为二次再结晶生成高斯织构提供更多的晶核。

取向硅钢的加工工艺及取向硅钢

取向硅钢的加工工艺及取向硅钢取向硅钢是一种重要的电工材料,主要用于制造电机、变压器等电力设备。

它具有低磁滞损耗、高导磁性能的特点,能够有效降低电力设备的能耗。

为了满足不同领域对取向硅钢的需求,需要进行一系列的加工工艺。

取向硅钢的加工工艺主要包括原材料准备、热处理、冷轧、取向处理等环节。

首先,原材料准备是确保取向硅钢质量的重要环节。

在原材料选择上,需要选择高纯度的硅钢片,确保其化学成分符合标准要求。

同时,对原材料进行剪切、切边等加工,以便后续工序的进行。

接下来是热处理环节。

热处理是为了改善硅钢的磁性能和机械性能。

常见的热处理方法有退火和热轧退火。

退火是将硅钢加热至一定温度,然后缓慢冷却,以消除应力和晶界回复。

热轧退火是在退火的基础上,再进行一次热轧,可以进一步改善硅钢的磁性能和机械性能。

然后是冷轧环节。

冷轧是将热处理后的硅钢进行冷加工,以提高其平面度和表面质量。

冷轧过程中,硅钢经历了多道次的轧制,逐渐减小厚度,同时改善了晶体取向和磁性能。

冷轧还可以通过控制轧制力和温度,调控硅钢的微观组织和力学性能。

最后是取向处理环节。

取向处理是通过热处理和冷轧等工艺手段,使硅钢的晶体取向更加均匀,提高其导磁性能。

取向处理的具体方法有热轧取向和涂层取向两种。

热轧取向是将热处理后的硅钢再次进行热轧,通过控制轧制力和温度,使晶体取向更加均匀。

涂层取向是在硅钢表面涂覆特殊的取向剂,通过热处理使取向剂在硅钢内部形成均匀的取向结构。

取向硅钢的加工工艺涉及到原材料准备、热处理、冷轧和取向处理等环节。

通过这些工艺手段,可以改善取向硅钢的磁性能、机械性能和导磁性能,满足不同领域对取向硅钢的需求。

在实际生产中,需要严格控制每个环节的工艺参数,确保取向硅钢的质量稳定可靠。

随着科技的进步和工艺的不断改进,取向硅钢的加工工艺也将不断完善,为电力设备的发展提供更好的支持。

硅钢片取向和无取向

电工用硅钢薄板俗称矽钢片或硅钢片。

顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。

一般厚度在1mm以下,故称薄板。

硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。

电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要磁性材料。

(1)硅钢片的分类A、硅钢片按其含硅量不同可分为低硅和高硅两种。

低硅片含硅2.8%以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为2.8%-4.8%,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。

两者在实际使用中并无严格界限,常用高硅片制造大型电机。

B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。

冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的"以冷代热")。

(2)硅钢片性能指标A、铁损低。

质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。

B、磁感应强度高。

在相同磁场下能获得较高磁感的硅钢片,用它制造的电机或变压器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。

C、叠装系数高。

硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。

D、冲片性好。

对制造小型、微型电机铁芯,这点更重要。

E、表面对绝缘膜的附着性和焊接性良好。

F、磁时效现象小G、硅钢片须经退火和酸洗后交货。

(一)电工用热轧硅钢薄板(GB5212-85)电工用热轧硅钢薄板以含碳损低的硅铁软磁合金作材质,经热轧成厚度小于1mm的薄板。

电工用热轧硅钢薄板也称热轧硅钢片。

热轧硅钢片按其合硅量可分为低硅(Si≤2.8%)和高硅(Si≤4.8%)两种钢片。

(二)电工用冷轧硅钢薄板(GB2521-88)用含硅0.8%-4.8%的电工硅钢为材质,经冷轧而成。

冷轧硅钢片分晶粒无取向和晶粒取向两种钢带。

取向硅钢简介

22:33 2011-5-5上1380℃1380℃~1370℃>1360±10℃3.5~4h下1370℃1370℃~1360℃加热温度如果过低,在炉时间短MnS、AlN则不能充分固溶。

加热温度过高,在炉时间过长则铸坯表面熔化造成炉渣很厚需停炉清渣影响产量和炉子寿命,而且由于晶粒粗大,成品出现线晶使磁性降低。

2.2.4.3 高温轧制工艺高温轧制工艺的作用不仅要获得需要的板厚和板形,还要在热轧过程中能析出均匀细小的MnS质点,尽量少析出AlN。

GO钢MnS在1160℃时析出速度最快,析出的最低温度为950℃,故GO钢在粗轧时采取大压下量高速轧制,确保进精轧机前切头处温度为1160℃±10℃,若高于1160℃应停留一段时间再进入精轧机,若低于1160℃±10℃则应提高在精轧机的轧制速度,确保终轧温度在960℃±20℃,GO钢在热连轧过程中要进行喷水冷却,喷水量应按终轧温度为960±20℃控制,钢带在出精轧机后在辊道上进行层流冷却。

Hi—B钢由于含Mn、S比GO钢高,故MnS开始析出的温度也高,约在1200℃析出MnS,但这时AlN析出量很少,为了确保进精轧时铸坯温度比GO钢高,带头大于1190℃,尾大于1140℃,Hi—B 钢加热温度比GO钢更高,粗轧时时间要短,即采用高速大压下量轧制。

Hi—B在热轧时很重要的一点是要控制AlN在高温尽量少析出,所以钢带在精轧机内通过的时间要短,为此精轧要采取高速轧制,喷水量要大,以便提高钢带冷却速度,将终轧温度控制在970±20℃,热轧后钢带在辊道进行层流冷却。

2.2.4.4 低温卷取工艺GO钢卷取温度为570±20℃,如此低的卷取温度的作用是使Fe3C以细小弥散的质点析出,使之能起到阻止冷轧退火后初次再结晶晶粒长大、促进二次再结晶的作用。

Hi—B的卷取温度比GO钢还低,其目的和作用除同于GO钢外,另一个原因是Hi—B钢含Al较高,为防止因卷取温度高Al氧化后难以酸洗而考虑的。

取向硅钢简介

22:33 2011-5-5上1380℃1380℃~1370℃>1360±10℃3.5~4h下1370℃1370℃~1360℃加热温度如果过低,在炉时间短MnS、AlN则不能充分固溶。

加热温度过高,在炉时间过长则铸坯表面熔化造成炉渣很厚需停炉清渣影响产量和炉子寿命,而且由于晶粒粗大,成品出现线晶使磁性降低。

2.2.4.3 高温轧制工艺高温轧制工艺的作用不仅要获得需要的板厚和板形,还要在热轧过程中能析出均匀细小的MnS质点,尽量少析出AlN。

GO钢MnS在1160℃时析出速度最快,析出的最低温度为950℃,故GO钢在粗轧时采取大压下量高速轧制,确保进精轧机前切头处温度为1160℃±10℃,若高于1160℃应停留一段时间再进入精轧机,若低于1160℃±10℃则应提高在精轧机的轧制速度,确保终轧温度在960℃±20℃,GO钢在热连轧过程中要进行喷水冷却,喷水量应按终轧温度为960±20℃控制,钢带在出精轧机后在辊道上进行层流冷却。

Hi—B钢由于含Mn、S比GO钢高,故MnS开始析出的温度也高,约在1200℃析出MnS,但这时AlN析出量很少,为了确保进精轧时铸坯温度比GO钢高,带头大于1190℃,尾大于1140℃,Hi—B 钢加热温度比GO钢更高,粗轧时时间要短,即采用高速大压下量轧制。

Hi—B在热轧时很重要的一点是要控制AlN在高温尽量少析出,所以钢带在精轧机内通过的时间要短,为此精轧要采取高速轧制,喷水量要大,以便提高钢带冷却速度,将终轧温度控制在970±20℃,热轧后钢带在辊道进行层流冷却。

2.2.4.4 低温卷取工艺GO钢卷取温度为570±20℃,如此低的卷取温度的作用是使Fe3C以细小弥散的质点析出,使之能起到阻止冷轧退火后初次再结晶晶粒长大、促进二次再结晶的作用。

Hi—B的卷取温度比GO钢还低,其目的和作用除同于GO钢外,另一个原因是Hi—B钢含Al较高,为防止因卷取温度高Al氧化后难以酸洗而考虑的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

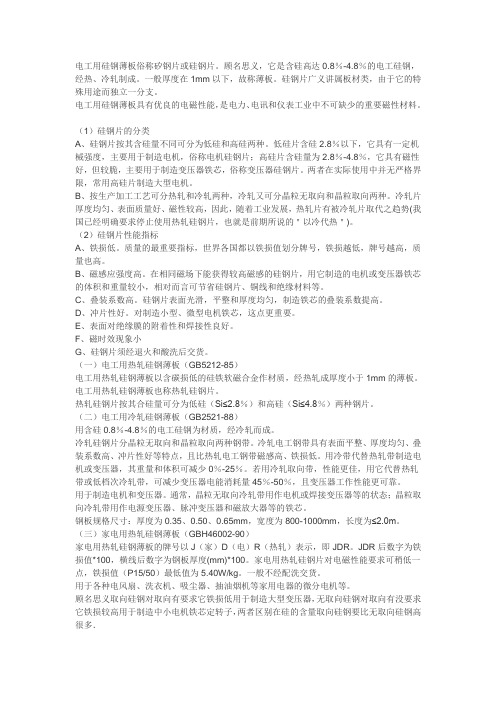

首钢取向电工钢技术指标Technical Indexes产品规格Product Specification尺寸公差Dimensional Tolerances注:(1)横向厚差是指边部15mm以内,垂直于轧制方向上的厚度偏差。

(2)纵向厚差是平行于轧制方向上任意2m长度钢带上的厚度偏差。

(3)对于有特殊要求的用户,可以特殊定制。

Note:(1) Traverse thickness deviation refers to the thickness difference between the sheet center and 15mm from the edge.(2) The longitudinal thickness difference is the difference of the measuredmaximum thickness and the minimum thickness in the longitudinal direction at an arbitrary 2m length of steel on an arbitrary coil.(3) Please consult us if you have special dimensional requirements.电磁性能标准值Standard Electromagnetic Properties电磁性能典型值Typical Electromagnetic Properties0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )110.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )130.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )150.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )170.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )190.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )0.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )210.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )220.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )230.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )240.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )250.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )260.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )270.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )280.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )290.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )300.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )310.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )320.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )330.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )340.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )350.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )360.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )370.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )380.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )390.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )400.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )410.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )420.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )430.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )440.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )450.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )460.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )470.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.铁损 C o r e l o s s (W /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )480.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.激磁功率 E x c i t i n g p o w e r (V A /k g )磁感 M a g n e t i c f l u x d e n s i t y (T )490.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y B (T )磁场强度 M a g n e t i z i n g f o r c e H (A /m )00001020304050607080磁导率 P e r m e a b i l i t y μ (m H /m )500.0.0.0.0.0.0.0.1.1.1.1.1.1.1.1.1.1.2.2.磁感 M a g n e t i c f l u x d e n s i t y (T )有效磁场 E x c i t i n g f o r c e (A /m )。