塑胶镜片成型工艺及测试评价

镜片模具的设计与检测

表面粗糙度仪

用于测量镜片模具表面的粗糙度,评 估其表面质量。

检测方法与流程

外观检测

尺寸检测

通过目视或光学显微镜观察镜片模具表面 ,检查是否存在裂纹、气孔、夹杂物等缺 陷。

使用三坐标测量机测量镜片模具的尺寸, 确保其符合设计要求。

硬度检测

表面粗糙度检测

通过硬度计测量镜片模具材料的硬度,确 保其符合工艺要求。

镜片模具的设计原则

01

02

03

符合光学原理

镜片模具的设计应遵循光 学原理,确保镜片的光学 性能如焦距、折射率等符 合要求。

高精度加工

镜片模具的加工精度要求 极高,以确保制造出的镜 片具有高精度和低误差。

良好的耐久性

镜片模具应具备足够的耐 久性,以承受多次使用和 高温、高压等恶劣环境条 件。

镜片模具的设计流程

节能设计

在镜片模具的设计过程中,应充分考虑节能 因素,采用合理的结构设计和工艺设计,降 低能耗和资源消耗。例如,可以采用优化冷 却水路设计、减少加工余量等方法,降低镜 片模具的能耗和资源消耗。

THANKS

感谢观看

使用表面粗糙度仪测量镜片模具表面的粗 糙度,评估其表面质量。

检测标准与规范

国家标准

企业标准

遵循国家相关标准,如GB/T 1800系 列等,确保镜片模具的质量和精度。

遵循企业制定的标准,根据客户需求 和生产实际情况,制定更为严格的检 测标准和规范。

行业标准

遵循行业相关标准,如ISO、ASTM等, 确保镜片模具的检测结果具有可比性 和互认性。

05

镜片模具设计实例分析

实例一:某品牌眼镜镜片模具设计

总结词

注重功能性

详细描述

该实例主要考虑镜片模具的功能性,以满足眼镜生产的需求。设计时需充分考 虑镜片的形状、尺寸、光学性能等参数,以确保生产出的眼镜镜片符合质量标 准。

塑胶制品的质量标准及检验方法

塑胶制品的质量标准及检验方法塑胶制品广泛应用于工业、建筑、家居、家电等领域,其质量标准和检验方法对于保证产品质量、确保用户使用安全至关重要。

以下为塑胶制品的质量标准及检验方法,以供参考。

一、质量标准1. 外观质量:塑胶制品的外观应保持整洁、光滑,表面无明显划伤、气泡、变色等缺陷。

2. 尺寸精度:塑胶制品的尺寸应符合规定的尺寸公差,尺寸公差的大小取决于具体的产品和用途。

3. 力学性能:塑胶制品的力学性能包括拉伸强度、弯曲强度、冲击强度等。

不同的塑胶材料对应着不同的力学性能指标,需要根据具体材料选择相应的标准进行检验。

4. 耐热性:塑胶制品应具有一定的耐热性,以保证在高温环境下不发生变形、熔化等现象。

常见的检验方法包括热变形温度、承受高温环境下的重量变化等。

5. 耐磨性:塑胶制品应具有一定的耐磨性,以保证在长时间使用过程中不易磨损或破碎。

常见的检验方法包括耐磨性试验机、耐磨性杯法等。

6. 耐候性:塑胶制品应具有一定的耐候性,以保证在室外长时间使用过程中不易老化、褪色等现象。

常见的检验方法包括紫外线老化试验、人工气候老化试验等。

7. 化学性能:塑胶制品在特定环境下应具有一定的耐化学性,以保证在特殊使用环境下不发生变化或腐蚀。

常见的检验方法包括耐环境介质试验、耐酸碱试验等。

8. 环境友好性:塑胶制品应符合环保要求,遵循国家和行业相关标准,比如符合RoHS指令的限制物质含量要求。

二、检验方法1. 外观检验:通过目测和触摸检查外观是否符合要求,主要检查表面是否平整、无划痕、气泡等缺陷。

2. 尺寸检验:使用卡尺、测量仪器等工具测量产品的尺寸,与标准尺寸进行比较,检验是否在公差范围内。

3. 力学性能检验:使用拉力试验机、弯曲试验机、冲击试验机等设备对塑胶制品进行相应的试验,检测其强度和硬度等力学性能指标。

4. 耐热性检验:将塑胶制品置于高温环境下,观察是否发生变形、熔化等现象,或使用热变形温度试验仪进行检测。

5. 耐磨性检验:使用耐磨性试验机对塑胶制品进行摩擦试验,或使用耐磨性杯法进行试验,检验其耐磨性能。

制造镜头你一定要了解塑胶镜片

制造镜头你一定要了解塑胶镜片This manuscript was revised by the office on December 10, 2020.制造镜头,你一定要了解塑胶镜片第一章:简介1-1塑料镜片的优缺点制品的产量高、价格低,又可实现轻薄短小的产品需求,但以往被认为精度不高,无法取代传统的金属或玻璃等。

但近年来由于塑料材料的研发及射出成形技术的精进,已经大大的改变了这个市场。

在光学组件的领域中,塑料镜片早已进入了高精度的时代,从早期抛弃式的相机镜片,到现在需要高精度的读取头物镜,塑料镜片充分发挥塑料产品的特色,也超越了塑料产品的瓶颈。

在光电产业蓬勃发展的今天,本文将带领各位进入塑料镜片射出成形的技术领域,了解镜片的开发流程和相关技术。

塑料制品生产速度快,适合大量及自动化的生产,所以容易降低价格﹔塑性良好因此耐冲击﹔因为塑料比重低,因此重量相对的较轻,可以让整个系统重量降低﹔而且成品形状自由度高,可以将系统的机构组件与光学组件合并,减少零件数量,并简化系统组装程序﹔利用这样的优点,我们可以设计特殊架构的光学组件。

有优点就有缺点,塑料的缺点有:温度特性差:和玻璃相较,塑料容易受环境影响光学特性。

因为一旦耐热温度低,热膨胀系数大,光学组件就会变形而影响光学特性。

精度较玻璃低:塑料由于材料特性的关系,因此不均匀性较高,容易产生收缩变形,导致精度不容易控制。

抗刮力差:塑料的机械强度较低,材质的硬度不像玻璃坚硬,因此抗刮力差。

与光学玻璃相较,材料种类较少:由于光学玻璃发展已有很长一段时间,所以塑料镜片和其相较之下,材料种类较少,而且折射率较低,大约在1.5到1.6之间,分布较狭窄。

有双折射现象:造成光学性能降低。

要有一定的产量才符合经济效益:塑料射出成形的模具价格十分昂贵,一个模具开下去,可能需要几十万或百万的费用,所以如果没有达到一定的产量规模,便不符合经济效益。

大小受限制:塑料镜片射出成形在∮100mm以上的精度不足,会有成形上的问题,也可以说尺寸愈大,精度愈难控制。

非球面塑料光学镜片成型工艺仿真与优化

武汉理工大学硕士学位论文非球面塑料光学镜片成型工艺仿真与优化姓名:庄怀港申请学位级别:硕士专业:新能源材料指导教师:温家伶20061101Q为冷却液的体积流量;D为冷却孔的直径;v为冷却液的运动粘度;4为冷却介质热扩散率;k。

为热传导率。

2.4Moldflow软件介绍I冽【251I卅唧【嚣l【挣l嗍Moldflow软件为一套专业从事塑料计算机辅助工程分析(CAE)的软件。

自从1978年澳大利亚Moldflow公司发行了世界上第一套流动分析软件以来,几十年来不断的技术改革和创新一直主导着CAE软件市场。

Moldfiow以市场占有率87%及连续五年17%的增长率成为全球主流分析软件。

公司现有遍布全球60多个国家超过8000家用户,在世界各地都有Moldflow的研发单位和分公司。

MoldfloW拥有自己的材料检验工厂,为分析软件提供多达8000余种材料选择,极大提高了分析准确度。

Moldflow软件可以模拟整个注塑过程,以及这一过程对注塑成形产品的影响。

Moldflow技术中融合了一整套设计原理,可以评价、优化组合整个过程,也可以对塑料产品的设计、生产和质量进行优化。

Moldflow软件的出现,解决了注塑行业面临的很多问题,近几年,Moldflow软件在汽车、家电、电子通讯、化工以及日用品等领域都得到了广泛的应用。

Moldflow主要有三大系列产品,见图2—2,即MPA(MoldflowPlasticAdvisers)、MPI(MoldflowPlasticInsight)和MMS(MoldflowManufacturingSolutions)。

图2-2Moldflow三大系列产品Moldflow作为成功的注塑产品仿真及分析软件,采用的基本思想也是工程领域中最为常用的有限元分析方法。

在Moldflow/MPI中,有三种有限元方案可供选择,1.MPI/FUSION(双层面网格模型),主要适用分析形状复杂之薄壳类塑胶零件;2.MPI/3D(3D实体模型)适用用于模拟粗厚件产品的塑料流动分析;3.MPI/MIDPLANE,适用于分析肉厚较均匀之薄壳类塑胶零件。

1.塑胶镜片射出成型技术简介

塑膠鏡片射出成型技術簡介第一章:簡介1-1塑膠鏡片的優缺點製品的產量高、價格低,又可實現輕薄短小的產品需求,但以往被認為精度不高,無法取代傳統的金屬或玻璃等。

但近年來由於塑膠材料的研發及射出成形技術的精進,已經大大的改變了這個市場。

在光學元件的領域中,塑膠鏡片早已進入了高精度的時代,從早期拋棄式的相機鏡片,到現在需要高精度的讀取頭物鏡,塑膠鏡片充分發揮塑膠產品的特色,也超越了塑膠產品的瓶頸。

在光電產業蓬勃發展的今天,本課程將帶領各位進入塑膠鏡片射出成形的技術領域,瞭解鏡片的開發流程和相關技術。

塑膠製品生產速度快,適合大量及自動化的生產,所以容易降低價格﹔塑性良好因此耐衝擊﹔因為塑膠比重低,因此重量相對的較輕,可以讓整個系統重量降低﹔而且成品形狀自由度高,可以將系統的機構元件與光學元件合併,減少零件數量,並簡化系統組裝程式﹔利用這樣的優點,我們可以設計特殊架構的光學元件。

有優點就有缺點,塑膠的缺點有:溫度特性差:和玻璃相較,塑膠容易受環境影響光學特性。

因為一旦耐熱溫度低,熱膨脹係數大,光學元件就會變形而影響光學特性。

精度較玻璃低:塑膠由於材料特性的關係,因此不均勻性較高,容易產生收縮變形,導致精度不容易控制。

抗刮力差:塑膠的機械強度較低,材質的硬度不像玻璃堅硬,因此抗刮力差。

與光學玻璃相較,材料種類較少:由於光學玻璃發展已有很長一段時間,所以塑膠鏡片和其相較之下,材料種類較少,而且折射率較低,大約在1.5到1.6之間,分佈較狹窄。

有雙折射現象:造成光學性能降低。

要有一定的產量才符合經濟效益:塑膠射出成形的模具價格十分昂貴,一個模具開下去,可能需要幾十萬或百萬的費用,所以如果沒有達到一定的產量規模,便不符合經濟效益。

大小受限制:塑膠鏡片射出成形在∮100mm以上的精度不足,會有成形上的問題,也可以說尺寸愈大,精度愈難控制。

1-2塑膠鏡片的應用塑膠鏡片可以應用在相機、數位相機用的觀景窗、鏡頭鏡片;投影機、背投式電視用的鏡頭鏡片;最好的例子是CD/DVD讀取頭上所用的pickup lens 、grating lens、DOE,年產量在數億顆以上;還有LCD面板上的背光板、導光板也可以看到塑膠鏡片的應用;在各種光學系統中,光學元件適合在塑膠鏡片上作微細結構,產生繞射、折射、分光或偏光現象,因此也適合應用在Frenel lens, F-θ lens上。

塑胶镜片成型工艺及测试评价

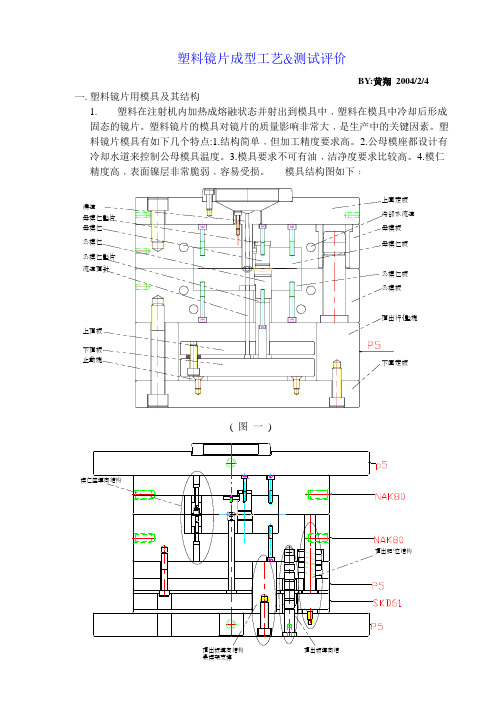

塑料镜片成型工艺&测试评价BY:黄翔2004/2/4一.塑料镜片用模具及其结构1. 塑料在注射机内加热成熔融状态并射出到模具中﹐塑料在模具中冷却后形成固态的镜片。

塑料镜片的模具对镜片的质量影响非常大﹐是生产中的关键因素。

塑料镜片模具有如下几个特点:1.结构简单﹐但加工精度要求高。

2.公母模座都设计有冷却水道来控制公母模具温度。

3.模具要求不可有油﹐洁净度要求比较高。

4.模仁( 图二)3.模仁的制造镜片的镜面为模仁成型﹐模仁镀镍(厚度约0.1mm)﹐在镍层上采用超精密加工车床车削出需要的镜面回转曲面。

新模具一般先制做一套镜面模仁﹐并把该模仁组立入模具后﹐试模并在射出的最佳状态下射出试模镜片﹐并对试模的镜片进行镜片的面精度测量﹐如果误差太大则在成品测量数据的基础上计算出对模仁修正所需要的加工量﹐模仁进行二次超精密加工补正作业﹐以使最终产品精度进入图面范围。

如果一次补正不行则进行二次补正﹐直至图面要求。

当首套模仁确认OK后﹐再对其它穴的模仁进行复制作业﹐复制的模仁再进行实际射出并确认﹐如果不符合图面则进行补正修改直到符合要求为止。

模仁的曲面外形与最终射出完成品的曲面外形不一定完全相同﹐其取决于镜片的结构状况等。

因模仁制造使用了超精密加工车床加工﹐故可以制造出非球面的轴回转曲面塑料镜片﹐这是球面磨镜片所无法达到的。

而非球面镜片对于光学组件改善球差等像差是非常重要的﹐故射出镜片的重要性得到了肯定。

二.塑料镜片射出成型成型过程在很大程度上会影响塑料产品的质量。

OCBU/PIM使用的是日本FANUC 的射出机台﹐公母模都使用水温机进行模具温度控制﹐温度可以控制在-/+1度内。

使用的塑料颗粒在射出前先进行干燥处理﹐确保成型品的质量稳定。

成型条件及设定参数包括以下﹕1.公母模模具温度﹔2.射出料管温度(喷嘴﹐料管1﹐料管2﹐料管3﹐进料口)﹔3.射出及保压参数﹔4.模具动作设定﹔5.顶板动作设定﹔6.计量条件设定其中第1﹐3项对成型镜片影响最大。

眼镜片的生产工艺—树脂镜片的成型工艺

树脂眼镜片的分类 树脂眼镜片有哪几种 树脂眼镜片材料的性能 树脂眼镜片的优缺点及改善措施

热固性树脂镜片的制造工艺

热塑性树脂镜片的制造工艺

镜片的二次加工工艺

所有的加工工艺过程都伴随着很多工序,过程复杂且 繁琐,所以要求同学们耐心细致,认真仔细。

热固性树脂镜片常用浇铸法来制造。

浇铸法的制造工艺可以制成成品, 也可以制成半成品,然后用与做光 学玻璃片同样的方法进行研磨抛光 完成

洁净厂房标准:0.5微米的异物 10000级以下/立方英尺

组立机内: 0.5微米的异物 100级以下/立方英尺

MOLD检查根据基准进行,但洁净厂房内一定要达到洁 净厂房的标准,确保组立的MOLD达到良品标准。

4.合模

1片CV模具

垫圈

模具

清洗后的模具经过组立员工的检查和

操作, 成功的把2片模具和胶带组合 在一起,送入注入室进行树脂灌注。

模具清洗检验

基

片

外

观

检

加

验

硬

镜

片

外

观

检

验

将镜片的单体材料和聚合催发剂(介质)一起,放入防止镜片劣化和 保护眼睛不受紫外线照射的紫外线吸收剂、添加剂进行调配。

CR39\7NG,单体,原材料 UV ,防紫外线 IPP,引发剂,用于单体聚合 颜料 衬圈 胶带

单体的检测 衬圈的检测 胶带的检测 IPP的检测 镜片透过率、抗UV能力检测 镜片落球试验

CC

注 入 树 脂

CV

CC

注入

5.镜片浇注

本工序控制点: 1.注入的树脂温度必须控制在22-25度,确保整个树脂在注入

前不能进行反应 ,配比人员每隔十分钟确认树脂罐的反应温 度,控制好温度的变化。 2.注入好树脂的mold,必须确认胶带是否密封良好,避免在 预反应的过程中,胶带收缩产生气泡。 3.重合炉的温度定期进行确认,确保按照我们设计的重合曲 线进行反应。 4.树脂的聚合的好坏直接决定我们的生产收率,各种不良在 树脂由液态-粘稠状-胶状-固态,这几个中间变化过程产生的 较多,所以重合程序的设计对我们来说至关重要。

最新整理镜片塑胶电容等来料检验标准.doc

镜片(lens):台位镜片、卡门镜片、音量钮镜1、目的:确保来料正确及符合规定的要求。

2、范围:仅适用于镜片(lens):台位镜片、卡门镜片、音量钮镜等的来料检验。

3、文件:根据相应的物料,寻找相应的符方资料,主要包含电子设计部、机械设计部、美术部三个部门的符方资料或样本,同时参见有关的修正资料,生产排期表,熟悉常发问题点,若找不齐全相关资料,或对相关资料存有疑虑,向组长直至主管报告。

4、仪器及工具:卡尺、色板、塞尺、混点花痕尺寸测定表。

5、检查标准:抽样方法:采用AQL标准,检查水准IL=II,批中缺陷坏品数超过标准要求判整批不合格。

缺陷分为如下三大类,AQL值分别为:Critical(严重):AQL=0,Major(主要):AQL=0.4,Minor(次要):AQL=1.06、包装方法及材料:是否合乎符方资料的要求(若有),应确保能保障来料的品质,否则判主要缺陷。

7、尺寸:对照机械设计部符方资料上用荧光笔标示的重要尺寸用卡尺进行量度,若尺寸不对或刻度位置不对,判主要缺陷。

8、外观:外观缺陷判定标准,视其程度判为主要或次要缺陷。

8.1 镜片颜色或字体或图案颜色,对照色板进行判定,应合乎生产排期表上相应机种镜片的颜色要求,若不对相应色,判为主要缺陷。

8.2 字体及图案的丝印应合乎美术部的符方资料,若字体及图案内容尺寸大小不对、丝印模糊不可辨识,判主要缺陷,丝印模糊但可辨识判次要缺陷。

8.3 黑点:两黑点之间距小于5mm作主要缺陷。

8.4 花痕:两花痕之间距小于5mm作主要缺陷。

8.5 缩水、夹水纹、星斑纹:视其严重程度依次判为主要或次要缺陷。

8.6 披锋、裂、断或烂:刮手且严重影响外观,判主要缺陷,轻微者判次要缺陷。

8.7 污迹:镜片表面应整洁干净,若有污迹依轻重程度判为次要、主要缺陷。

8.8 用3M胶纸粘贴丝印位及图案位3-5次,粘性应良好,应无脱色现象,否则判主要缺陷。

9、试装:取来镜片相对应的机种,进行组装确认:不应有组装不到位现象(过紧或过松),功能应正常,不能出现如机种规定FM为88-108MHz,镜片上显示76-108MHz现象,刻度位置不能偏,粘贴或组装效果应正常。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料镜片成型工艺&测试评价

BY:黄翔2004/2/4

一.塑料镜片用模具及其结构

1. 塑料在注射机内加热成熔融状态并射出到模具中﹐塑料在模具中冷却后形成

固态的镜片。

塑料镜片的模具对镜片的质量影响非常大﹐是生产中的关键因素。

塑料镜片模具有如下几个特点:1.结构简单﹐但加工精度要求高。

2.公母模座都设计有冷却水道来控制公母模具温度。

3.模具要求不可有油﹐洁净度要求比较高。

4.模仁

( 图二)

3.模仁的制造

镜片的镜面为模仁成型﹐模仁镀镍(厚度约0.1mm)﹐在镍层上采用超精密加工车床车削出需要的镜面回转曲面。

新模具一般先制做一套镜面模仁﹐并把该模仁组立入模具后﹐试模并在射出的最佳状态下射出试模镜片﹐并对试模的镜片进行镜片的面精度测量﹐如果误差太大则在成品测量数据的基础上计算出对模仁修正所需要的加工量﹐模仁进行二次超精密加工补正作业﹐以使最终产品精度进入图面范围。

如果一次补正不行则进行二次补正﹐直至图面要求。

当首套模仁确认OK后﹐再对其它穴的模仁进行复制作业﹐复制的模仁再进行实际射出并确认﹐如果不符合图面则进行补正修改直到符合要求为止。

模仁的曲面外形与最终射出完成品的曲面外形不一定完全相同﹐其取决于镜片的结构状况等。

因模仁制造使用了超精密加工车床加工﹐故可以制造出非球面的轴回转曲面塑料镜片﹐这是球面磨镜片所无法达到的。

而非球面镜片对于光学组件改善球差等像差是非常重要的﹐故射出镜片的重要性得到了肯定。

二.塑料镜片射出成型

成型过程在很大程度上会影响塑料产品的质量。

OCBU/PIM使用的是日本FANUC 的射出机台﹐公母模都使用水温机进行模具温度控制﹐温度可以控制在-/+1度内。

使用的塑料颗粒在射出前先进行干燥处理﹐确保成型品的质量稳定。

成型条件及设定参数包括以下﹕1.公母模模具温度﹔2.射出料管温度(喷嘴﹐料管1﹐料管2﹐料管3﹐进料口)﹔3.射出及保压参数﹔4.模具动作设定﹔5.顶板动作设定﹔6.计量条件设定

其中第1﹐3项对成型镜片影响最大。

射出的整个循环如下﹕1.合模﹐2.射出﹐3.保压﹐4.计量﹐5.开模﹐6.推顶中

射出及保压参数中﹕射出段数一般4~5段﹐各段表示射出的塑料充填到模具的料头﹐料杆﹐进料口﹐镜片主体各部位时的塑料料流速﹑压力及活塞活动距离等数值。

当设定的切换条件(位置或压力)达到设定值的时候﹐进入保压状态。

保压也可分多段保压﹐每段保压有相应的压力设定及保压时间。

常用的2~~3段保压﹐后段的保压比前段的压力下降。

射出稳定后﹐机器手把射出的镜片从模具中夹出﹐并用离子风扇吹至室温。

射出的镜片温度降低为室温后放在相应治具上﹐用表面轮廓仪测量面形精度(抽检)﹐如果发现与图面要求有差异﹐修改射出条件待射出稳定后再进行成品测量。

一般情况下射

出可以改善的精度范围在1μm以内。

现在PIM所使用到的塑料材料有﹕1.PMMA(00134-000 日本三菱)﹔

2.PC(00134-100 日本帝人化成)﹔

3.PS(00134-200) ﹔

4.ZEONEX (00134-300) ﹔

5.PMMA(00134-001日本旭化成)。

在成型过程中既需要注意测量镜片的面形精度也需要注意测量镜片的机械尺寸

﹐因每次模仁的修正皆要拆卸模仁﹐每次组装模仁后都需要从新调整镜片的中心肉厚和R1/R2面高度﹐以达到图面要求。

因模具上无法确定产品的中心肉厚等﹐故试模的时候就需要通过射出的镜片数据来反馈调整模具上中心肉厚及R1/R2高的数值。

在成型过程中有一些客观的因素会导致产品的不良﹐常见的有黑白点﹑白雾﹑

刮伤线﹑流痕﹑红线等等﹐部分与模具有关﹐部分与射出条件有关﹐具体原因需要具体分析。

三.塑料镜片的镀膜

塑料镜片镀膜为真空冷镀﹐通过镀膜材料汽化及离子化后打击在镜片表面以形成非常薄的薄膜。

PIM现在可以在塑料镜片上镀的膜有:全反射铝膜﹑半反射膜﹑增透膜。

其中PIM现在所镀的半反射膜﹑增透膜都为多层膜﹐每面5~~7层。

因PMMA塑料不耐高温﹐故镀膜时温度必须控制的比较低(45度以内)﹐否则容易在镜片表面形成裂纹状的膜。

PC耐候性较好﹐可以承受的温度较高一些。

塑料镀膜较玻璃镀膜设备多个低温度冷冻机﹐用于降低镀膜室温度和抽取水分和氮气的功能。

塑料镜片镀膜后有几项评价项目﹕1.透过率﹔2.外观(膜欠﹑膜不﹑烧蚀﹑白点﹑其它外观不良)﹔3.膜强度﹔4.环境测试等。

PIM塑料镜片镀增透膜后﹐420~680纳米波长的透过率大于95%。

因直接测试镜片误差较大﹐故每炉镀膜时放置一片玻璃测试片作为对当炉镜片镀膜质量好坏的评价。

镀膜过程对所镀膜的透过率影响很大﹐首先膜层厚度监控失灵所镀产品透过率将严重降低﹐其次镀膜过程中氧气压如果发生异常﹐所镀产品颜色无异常﹐但透过率也会大幅度降低。

半反射膜一般没有具体的透过率要求﹐以实际肉眼颜色来做判定﹐建立颜色限度样品来做规范。

全反射膜理论透过率为零﹐一般以目视检查透过率状况﹐以肉眼观察不到透过可见光为准。

机台的运行状况对产品质量也有很大影响。

膜强度以TAPE胶剥落测试为基本方法﹐PIM所镀的三种膜都应该能达到抗2次TAPE测试﹐并无任何膜的脱落和变异。

也可以用酒精擦拭或热盐水浸泡来检查膜的强度﹐但这些检查都只能作为参考。

影响镀膜产品外观的因子比较多,如镀膜环境﹐机台内部洁净程度﹐镜片受潮状况﹐治具状况﹐人员作业状况等等这些都在很大程度上影响镜片外观质量。

四.塑料镜片的测试评价方法

1.表面轮廓仪测试非球面﹐及球面精度。

表面轮廓仪可以测量非球面的回转曲线﹐并

与图面设计曲线做出对比﹐两条曲线对比的差异值即为RT值(PV值)。

一般图面都会对RT值做出要求﹐一般在0.5~1.5μm范围内。

一般图面上非球面曲线的中心R 值都会给出一个公差范围﹐在此公差范围内选择不同的R值﹐所测的RT值也有所不同﹐在公差范围内选择R值以使测得的RT值最小为所谓的优化动作。

Ra值表示整条测试曲线的粗糙程度﹐一般要求在0.3~0.1μm左右。

PIM的表面轮廓仪测量精度为0.0001μm。

对于镜头镜片每个面测量两次﹐与进料方向平行的为X轴﹐与进料方向垂直的为Y轴﹐只有在X与Y方向同时到达图面要求的时候﹐才说明镜片

符合要求。

对于方形的目视镜镜片﹐只测量一个轴方向即与进料点平行的方向(因目视镜镜片要求较低﹐故测试要求也没那么高)。

表面轮廓仪测量出来的数据打印出来数据图形﹐X轴即Y=0的红线表示理想的非球面曲线﹐绿色曲线为镜片非球面曲线经过分析过的数据线。

当绿线为”W”或”M”状况的时候﹐基本上在成型上是不可能再有所改善精度了。

当绿线为”n”或”u”型时﹐还有在成型上改善精度的可能。

表面轮廓仪器也可在一定程度上用于对球面进行分析。

2.干涉仪测量镜片球面亚斯﹐球面半径等。

干涉仪可用于测量塑镜片的亚斯等﹐多数

时候塑料镜片的亚斯数据会低于图面要求﹐以实配为准进行确认。

干涉仪也可测量镜片的球面半径﹐但准确度并不很高。

3.镜片机械尺寸的测量﹐镜片机械尺寸同样为镜片的重要性能参数。

其中中心肉厚﹐

R1/R2面高度﹐边厚﹐目镜镜片的导孔内经及其垂直度等等都非常重要﹐如果不能达到图面要求亦可造成解析不良或后焦不良等。

机械尺寸可通过卡尺﹐厚薄规﹐工具显微镜﹐塞规﹐高度规等进行测量。

边厚误差应在0.005mm范围内﹐中心肉厚R1/R2面高度一般在图面上都有做要求﹐一般公差多为正负0.03mm。

4.投解机(传统﹑数码)﹕投解机为镜片组立成镜头后﹐通过镜头的投解状况来确认塑

料镜片的质量的。

PIM现在具有数码投解机及传统投解机各一台。

在生产过程中对镜片投解用于确定镜片生产的稳定性﹐但目镜镜片确无法使用此种方法进行确认。

5.偏振光片﹕可用偏振光片对镜片的应力状况进行分析﹐找出应力集中的地方并加

以改善。

也可通过应力的分析来做出一些对策。

一般情况下PC材料镜片的应力会比较集中。