用碳钢和低合金钢锻件(SA350)

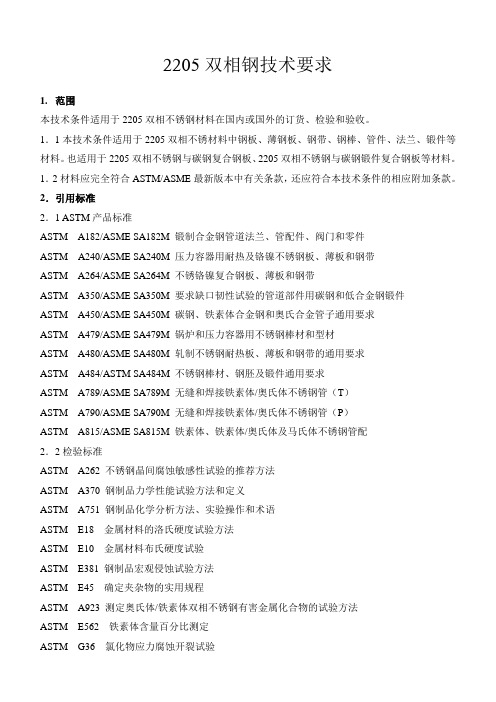

2205双相钢技术要求

2205双相钢技术要求1.范围本技术条件适用于2205双相不锈钢材料在国内或国外的订货、检验和验收。

1.1本技术条件适用于2205双相不锈材料中钢板、薄钢板、钢带、钢棒、管件、法兰、锻件等材料。

也适用于2205双相不锈钢与碳钢复合钢板、2205双相不锈钢与碳钢锻件复合钢板等材料。

1.2材料应完全符合ASTM/ASME最新版本中有关条款,还应符合本技术条件的相应附加条款。

2.引用标准2.1 ASTM产品标准ASTM A182/ASME SA182M 锻制合金钢管道法兰、管配件、阀门和零件ASTM A240/ASME SA240M 压力容器用耐热及铬镍不锈钢板、薄板和钢带ASTM A264/ASME SA264M 不锈铬镍复合钢板、薄板和钢带ASTM A350/ASME SA350M 要求缺口韧性试验的管道部件用碳钢和低合金钢锻件ASTM A450/ASME SA450M 碳钢、铁素体合金钢和奥氏合金管子通用要求ASTM A479/ASME SA479M 锅炉和压力容器用不锈钢棒材和型材ASTM A480/ASME SA480M 轧制不锈钢耐热板、薄板和钢带的通用要求ASTM A484/ASTM SA484M 不锈钢棒材、钢胚及锻件通用要求ASTM A789/ASME SA789M 无缝和焊接铁素体/奥氏体不锈钢管(T)ASTM A790/ASME SA790M 无缝和焊接铁素体/奥氏体不锈钢管(P)ASTM A815/ASME SA815M 铁素体、铁素体/奥氏体及马氏体不锈钢管配2.2检验标准ASTM A262 不锈钢晶间腐蚀敏感性试验的推荐方法ASTM A370 钢制品力学性能试验方法和定义ASTM A751 钢制品化学分析方法、实验操作和术语ASTM E18 金属材料的洛氏硬度试验方法ASTM E10 金属材料布氏硬度试验ASTM E381 钢制品宏观侵蚀试验方法ASTM E45 确定夹杂物的实用规程ASTM A923 测定奥氏体/铁素体双相不锈钢有害金属化合物的试验方法ASTM E562 铁素体含量百分比测定ASTM G36 氯化物应力腐蚀开裂试验ASTM G48 不锈钢在铁的氯化物中抗孔蚀及缝隙腐蚀的试验方法4.检验双相不锈钢除应满足ASTM/ASME标准对有关产品(板、管、锻件、法兰、管件)的要求及以下材料的化学成份、机械性能、金相、耐腐蚀性能等还应满足本规定的如下要求:4.1化学成分4.1.1 2205双相钢的化学成分应符合A240/SA240、A789/SA789、A790/SA790、A182/SA182〈2205双相不锈钢的化学成分〉的要求,同时对有害元素按照有关标准进行控制。

常用锻件牌号及化学成分

Cr

Mo

0.35 0.45~ 0.65 0.45~ 0.6 0.25~ 0.5 0.15~ 0.25 0.15~ 0.25

Ni

CU

P

≤0.015 ≤0.015 ≤0.012 ≤0.015 ≤0.040 ≤0.015 ≤0.035

S

锻件标准

NB/T47008-2010 NB/T47008-2010 NB/T47008-2010 NB/T47008-2010 SECTION Ⅱ 2010 SA-29 NB/T47008-2010 GB/T3077

NB/T47008-2010 ASME Ⅱ 2013 SA-105 ASME Ⅱ 2013 SA-266 ASME Ⅱ 2013 SA-266 ASME Ⅱ 2013 SA-266 ASME Ⅱ 2013 SA-266 ASME Ⅱ 2013 SA-350 ASME Ⅱ 2013 SA-350 ASME Ⅱ 2013 SA-350 GB713-2008 NB/T47008-2010 GB/T699-1999 GB/T699-1999 NB/T47008-2010 GB/T1591-2008 GB/T1591-2008 EN10025-2 GB713-2008 ASME Ⅱ 2013 SA-516 ASME Ⅱ 2013 SA-516 NB/T47008-2010

化

C

0.20~ 0.50 0.30~ 0.60

学

Ni

≤0.40

成

CU

≤0.25

份

V

0.18~ 0.25 0.18~ 0.25

%

Ti

≤ 0.04 ≤0.01 ≤ 0.02

Si

Mn

0.30~ 0.60 8.00~ 8.00~

GB150材料-2010

(3)抗回火脆化技术要求 a. 化学成分 回火脆化指数 J=(Si+Mn)×(P+Sn)×104≤150 Cu≤0.20%、Ni≤0.30% 根据需方要求J≤100 b. 回火脆化试验 VTr54+2.5△VTr54≤10℃ (4)生产情况

9. 16MnDR钢板 (1)新旧标准对比 标 准

厚 度 mm

12. 07MnNiVDR钢板 (1)钢号简介 (2)化学成分 标 准 钢 号 Ni % Mo % P % S % Pcm % GB19189-2003 07MnNiMoVDR 0.20~0.50 0.10~0.30 ≤0.020 ≤0.010 ≤0.21 GB19189-(2010) 07MnNiVDR 0.20~0.50 ≤0.30 ≤0.018 ≤0.008 ≤0.21

6. 13MnNiMoR钢板 (1)钢号简介 (2)磷、硫含量和冲击功指标 标 准 钢 号 P % S % KV2 J GB6654-1996 13MnNiMoNbR ≤0.025 ≤0.025 0℃,≥34 GB713-2008 13MnNiMoR ≤0.020 ≤0.010 0℃,≥41

(3)许用应力(板厚>100mm~150mm) 钢 号 许用应力 20℃ MPa 350℃ Q345R 178 113 13MnNiMoR 211 211

(3)力学性能 标 准 钢 号 厚 度 mm Rm MPa ReL MPa -40℃ KV2 J (4)生产情况 GB19189-2003 GB19189-(2010) 07MnNiMoVDR 12~60 610~730 ≥490 ≥47 07MnNiVDR 10~60 610~730 ≥490 ≥80

Ni % 8.50~10.00

b. 力学性能(板厚≤30mm) 标 准 钢 号 交货状态 Rm MPa ReL(ReH)MPa -196℃ KV2 J GB150.2附录A 06Ni9DR 调质1 680~820 ≥560 ≥100 EN10028-4:2003 ASME(2007) X7Ni9 调质2 680~820 (≥585) ≥80 SA553-I 调质 690~825 (≥585) ≥27

ASME材料对照精编版

A S M E材料对照文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)前言政策声明成员名单ASTM委员会成员名单序言按材料分类列出的标准目录删除标准向锅炉及压力容器委员会提出技术询问函的准备ASME锅炉及压力容器规范批准采用新材料的准则许用的ASTM版本材料的多重性标志准则更改一览表原文按数序排列的标准目录(无页码的为未选译标准)SA-6/SA-6M轧制结构钢棒材、钢板、型材和薄板板桩的通用要求(不常用,未翻译)SA-20/SA-20M压力容器用钢板通用要求SA-29/SA-29M热加工与冷精整碳钢和合金钢棒材通用要求(不常用,未翻译)SA-36/SA-36M碳素结构钢SA-47/SA-47M铁素体可锻铸铁件(不常用,未翻译)SA-53/SA-53M无镀层及热浸镀锌焊接与无缝公称钢管SA-105/SA-105M管道元件用碳钢锻件SA-106 高温用无缝碳钢公称管SA-134 电弧熔焊公称钢管(规格不小于NPS 16)(不常用,未翻译)SA-135 电阻焊公称钢管SA-178/SA-178M电阻焊碳钢和碳锤钢锅炉及过热器管子SA-179/SA-179M换热器及冷凝器用无缝冷拔低碳钢管SA-181/SA-181M一般管道用碳钢锻件SA-182/SA-182M高温用锻制或轧制合金钢公称管道法兰、锻制管配件、阀门和零件SA-192/SA-192M高压用无缝碳钢锅炉管子SA-193/SA-193M高温用合金钢和不锈钢螺栓材料SA-194/SA-194M高温高压螺栓用碳钢和合金钢螺母SA-202/SA-202M压力容器用铬锰硅合金钢板(不常用,未翻译)+SA-203/SA-203M压力容器用镍合金钢板SA204/SA-204M压力容器用铝合金钢板SA-209/SA-209M锅炉和过热器用元缝碳铝合金钢管子SA-210/SAE210M锅炉和过热器用无缝中碳钢管子SA-213/SA-213M锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子发表于 2008-4-17 12:40 |word关于ASME材料应用的若干问题发布日期:[2004-11-19]关于ASME材料应用的若干问题韩肇俊北京巴布料克威尔科克斯有限公司北京100043)笔者在日常工作中,接触到我国锅炉及[wiki]压力容器[/wiki]制造行业关于ASME材料应用的若干问题,这些问题的正确理解对行业中关于ASME材料应用具有普遍意义,笔者为此作了归纳整理,以期对本刊的读者有所帮助。

国家能源局最新发布标准规程目录

SY/T 5844.1-2012

油气地质实验数据项名称范例 第1部门:地球化学

SY/T 5844.1-1995

2012-11-09

2013-03-01

48

SY/T 5844.2-2012

油气地质实验数据项名称范例 第2部门:沉积岩矿

SY/T 5844.2-1995

2012-11-09

2013-03-01

序号

尺度编号

尺度名称

取代尺度

采标号

批准日期

实施日期

1

NB/T 31029-2012

海上风电场风能资源丈量及海洋水文观察范例

2012-10-29

2013-03-01

2

NB/T 31030-2012

陆地和海上风电场工程地质勘察范例

2012-10-29

2013-03-01

3

NB/T 31031-2012

海上风电场工程预可行性研究陈诉体例规程

2012-11-09

2013-03-01

62

SY/T 6931-2012

石油地质画图软件标记范例

2012-11-09

2013-03-01

63

SY/T 6932-2012

石油地质图形数据互换范例

2012-11-09

2013-03-01

国度能源局2012年 第8号通告:

根据《能源领域行业尺度化治理措施(试行)》(国能局科技[2009]52号)的划定,经审查,国度能源局批准《海上风电场风能资源丈量及海洋水文观察范例》等19项能源尺度(NB)(见附件),现予以公布。 2012年10月29日

2013-03-01

6

NB/T 47025-2012

A350LF2材料规范

ASTM A350/A350M LF2 材料规范FZV/QS 010-20071.适用范围本规范引用ASTM A350/A350M《要求冲击韧性试验的管件用碳钢及低合金钢锻件》并作为企业标准的一部分。

2.ASTM A350/A350M 的要求2.1热处理锻件淬火加回火处理,淬火程序把锻件完全奥氏体化之后,随之在适合的液体介质中进行淬火;回火程序把锻件加热到 590r保温足够时间(30min/1in),空气中冷却。

2.2熔炼工艺钢材应由下列任何一种方法初炼:平炉、碱性吹氧转炉,电炉或真空感应冶炼(VIM )。

初炼可与单独的脱气或精炼合并,也可以随后使用电渣重熔(ESR)或真空电弧重熔(VAR)进行二次熔炼。

且应是完全镇静钢。

2.3化学成分A—Cr、Mo、Ni、Cu元素总量最大值为1.00%;B—Cr、Mo元素总量最大值为0.32%。

2.4力学性能2.5质量锻件应具有良好的锻造表面,在最终的表面检验前锻件表面应去除全部氧化皮和加工毛刺,清除氧化皮过程中不得伤害表面光洁度、材料特性或金相组织;对呈现有深度不超过公称壁厚的5%或1/16英寸(1.6mm),两者中较小值的疤痕、皱折、撕裂或裂纹的锻件,不需要将这些缺陷除掉,如果需要除掉此类缺陷则应采用切削或打磨的方法。

3.焊接修补3.1对所有经补焊的锻件应加热到 590C,但不高于相同锻件母材回火原先用过的温度下进行消除应力处理,或代之以淬火加回火处理。

3.2没有买方同意,补焊部位的面积不得超过锻件表面积的 10%,且不得超过成品锻件壁厚的1/3或10mm,取二者中的较小值。

4.补充4.1为了保证材料的质量和提高被认可度,材料供应商应附带足够的测试与检测证明。

4.2设计强度值不能超过ASME中相关给定的值或其它认可的代码。

假如材料不用一个认可的代码,或其他以外的代码,这个最大允许的应力一定要被有实力的机构组织承认。

批准:编制: 审核:年月日。

ASTM A350-2004

7.1.3 试验的位置和方向——试验样品应从锻件或试验毛坯最厚的截 面上取下,截面的位置按照,7.1.3.1, 7.1.3.2, 7.1.3.5 或根据锻件的尺寸和 形状,尽可能接近所规定的位置。 7.1.3.1 对于锻件或试验毛坯,它的最大热处理厚度 T 为 2 英寸(50 毫米)或以下时,试样 的纵向轴应在其厚度中间取下,试验样品的中间长度至少从第二个热 处理表面起 2 英寸(50 毫米)处,不包括最大热处理厚度 T 尺寸的 表面。(这种情况一般指 1/2T×2 英寸【50 毫米】)。??? 7.1.3.2 对于锻件的或试验毛坯的最大热处理厚度 T 大于 2 英寸(50 毫米)时,试验样品的中心轴应从最接近的热处理表面算起的 1/4T 处,从任何第二个热处理表面量起最大热处理厚度应为 T 或 4 英寸 (100 毫米),取最小值。淬火和回火的锻件,试验样品的中间长度应 是离任何第二个热处理表面至少 T 的距离。单独锻制的淬火和回火锻 件的试验毛坯,其试样位置见图 1。

的锻造材料,和这种小规格中最大尺寸样品沿切口宽度至少是锻件厚 度的 80%,试样应按照表 4 的温度进行试验,当小规格最大尺寸样品 沿切口宽度小于材料厚度的 80%时,试验温度应低于表 4 的温度,这 个降低值是对应于代表材料厚度的温度降低数和对应于实际测得试 样宽度的温度降低数的差。 7.3 硬度试验 7.3.1 只生产一个锻件的情况除外,7.1.2.1 规定的每批 HB 熔炉量或连 续熔炉热处理中至少两个锻件要进行硬度试验,以保证在热处理后, 锻件机械性能的硬度不超过 197HB。硬度测量方法应根据 A370 试验 方法和定义。当只生产一个锻件时,它也要进行硬度试验,以保证它 的硬度符合本规范的 197HB 最大值,只要试验不影响锻件的用途, 购买方可通过在锻件的任何地方进行试验来证明它已经符合本规范 的要求。

碳素钢和合金钢铸钢件材料规范

碳素钢和合金钢铸钢件材料规范1 目的规定本公司生产产品的原辅材料——承压铸钢件(以下简称铸钢件)的技术要求、试验方法及规则。

2 范围适用于公司产品用碳素钢和合金钢铸件。

3 职责3.1技术部负责制定产品零件的锻件图样及技术要求。

3.2质检部负责产品铸件的检验。

3.3采购部负责确认合格供方。

4 内容4.1引用标准GB/T1135.0 铸件机械加工余量GB/6414 铸件尺寸公差GB/T1135.1 铸件重量公差GB6060.1 表面粗糙度比较样块铸造表面GB9452 热处理炉有效加热区测定方法JB/T9727 阀门铸钢件外观质量要求Q/ZB-156 铸造内圆角及过渡尺寸Q/ZB-157 铸造外圆角4.2总则4.2.1 铸钢件应符合本规范要求并按照经规程程序批准的技术文件的图样制造。

4.2.2 采用一般熔炼方法制造的铸钢件,其最高工作压力额定值不大于70MPa(10000PSI)特殊熔铸方法除外。

4.3 产品规范级别(PSL)、材料代号(K)应符合产品的设计规范和产品规范。

4.4化学成份4.4.1 铸钢件化学成份分析取样一般以炉前钢桶取样为准,仲裁分析可以从铸钢本体取样。

4.4.2 铸钢件化学成份极限不应超过表1、表2规定。

4.4.3 合金元素的最大偏差符合表3规定。

4.4.4 铸钢件的残余元素应不超过表4规定。

表1 %表2 %表3 合金元素最大偏差范围%注:表3中各元素的最大偏差当应使各元素的合金含量不超过表1规定的值。

表 4 铸钢件残余元素%4.4.5 常用铸钢件化学成份有及允差应符合附录A或附录B的要求。

注:附录A给出我国材料的化学成份及允差,附录B给出了相对应的美国材料化学成份及允差。

如用户有要求,按用户要求选择。

如用户无要求,则按附录A执行。

4.5工艺要求4.5.1 熔炼方法4.5.1.1 制造厂必须制定规范的熔炼工艺文件指导生产。

4.5.1.2 铸钢件的熔炼一般采用碱性电弧炉或感应电弧炉进行,当能保证表2中规定硫、磷含量时,酸性电弧炉熔炼的铸钢件也可以接受;在熔炼过程中采用真空感应熔炼(VIM)或者采用真空脱气、氢-氧脱碳方法熔炼(AOD)可以接受,无论采用上述何种方法熔炼,钢水都必须经过充分的镇静以使能得到纯净优质的钢,保证铸件具有压力容器的质量。