泰山铝业电二190kA电解槽通电焙烧启动一览表

鉴定文件(190KA大型预焙铝电解槽启动新工艺技术研究

190KA大型预焙铝电解槽启动新工艺技术研究鉴定材料山东东岳能源有限责任公司泰山铝业分公司肥城矿业集团公司东北大学二○○七年十一月目录1、鉴定大纲2、项目计划任务书3、工作报告4、技术研究报告5、经济效益分析报告6、用户使用报告7、科技查新报告190KA大型预焙铝电解槽启动新工艺技术研究鉴定大纲鉴定大纲190KA大型预焙铝电解槽启动新工艺技术研究,列入肥城矿业集团有限责任公司2007年科研推广计划项目。

该课题从2007年1月开始立项,由泰山铝业分公司、肥城矿业集团公司科技处和东北大学共同承担。

到现在,已完成了计划任务书全部内容,具备了鉴定条件。

一、鉴定依据计划任务书二、鉴定内容1、该课题是否完成了计划任务的要求。

2、审查该课题技术资料是否齐全、完整,并符合有关规定。

3、评议该成果的创造性、先进性和成熟程度以及达到的水平。

4、评议该成果的应用价值、推广条件和前景。

5、提出存在的问题及改进意见。

三、提供的鉴定文件1、鉴定大纲2、项目计划任务书3、工作报告4、技术研究报告5、经济效益分析报告6、用户使用报告7、科技查新报告四、鉴定组织山东省科技厅五、鉴定程序1、集团公司领导致欢迎词2、组成鉴定委员会,宣布鉴定委员会及鉴定意见起草组、资料审查组、测试组成员名单。

3、鉴定委员会主任主持鉴定(1)讨论通过鉴定大纲(2)课题组汇报工作报告、实验报告。

(3)汇报用户报告。

(4)专家质疑。

(5)各小组分组工作。

(6)各小组工作汇报。

(7)讨论通过鉴定意见。

4、课题组表态发言。

5、领导讲话。

鉴定委员会。

电解二车间二铝焙烧启动方案

电解二车间二铝焙烧启动方案一、焙烧前准备认真做好焙烧启动前的准备工作,特别是整流氧化铝输送净化进行单体和联动试车,运行无误及电解车间验收和各种绝缘测试,通电试车及负荷试车、物料、工器具,人员及指挥系统完备无误。

1、电解槽的验收,现场卫生清理每台电解槽必须经过严格检查和验收,槽壳及槽上部无杂物和搭接物,升降系统灵活无扭曲,限位开关,槽控箱切实好用,人造伸腿,槽膛尺寸,碳缝碳帽认真检查并做好完整记录,母线与炉膛中心点,及母线平衡度。

2、各部份绝缘是否符合设计规范。

3、打壳下料系统:打满料后检查料箱料管是否漏并手动下料5—8次,称重量每次下料量,误差允许±5%,不准时及时调整。

4、阳极提升系统:分载荷试验和超载试验,挂阳极或在阳极钢爪上放置阴极钢棒进行上下3—5次试验,观察(1)电解槽上部结构在超重时的振动及噪音现象。

(2)有无扭曲现象。

(3)有无打滑现象。

(4)阳极卡具是否可靠。

(5)减速机有无发热漏油现象。

(6)减速机行程情况(7)台焊接点是否有开焊现象。

5、天车、多功能机组、抬包、阳极提升框架等重点设备的检查与验收。

6、压接片重点检查,防止开焊与检查罗栓是否紧固。

1.2 母线系统的调试与检查1、电解槽短路口,母线接点压降与绝缘系统测试。

测试点要求:(1)电解槽上部结构各部件与阴极装置间的绝缘电阻值不小于2兆欧。

(2)单台电解槽对地绝缘值不小于2兆欧。

(3)母线与地或风格板与槽壳绝缘值不小于2兆欧,系列送电全电流检查全电流短路口压结情况,全电流每个短路口压降不得大于15MV,系统1/2电流花插试验时,检查立柱母线压接点压降不得大于10MV,对压接点压降高的在正式送电前要修整好,花插测试方案如下,做好测试点的标定。

电解车间的铝母线是电流载体,焊接及压降点质量的好坏直接影响电解槽的供电质量和电能消耗,并且电解槽投产后没整改机会,除非停槽大修,因此必须在电解槽焙烧送电前对焊接及压降点进行短路检测。

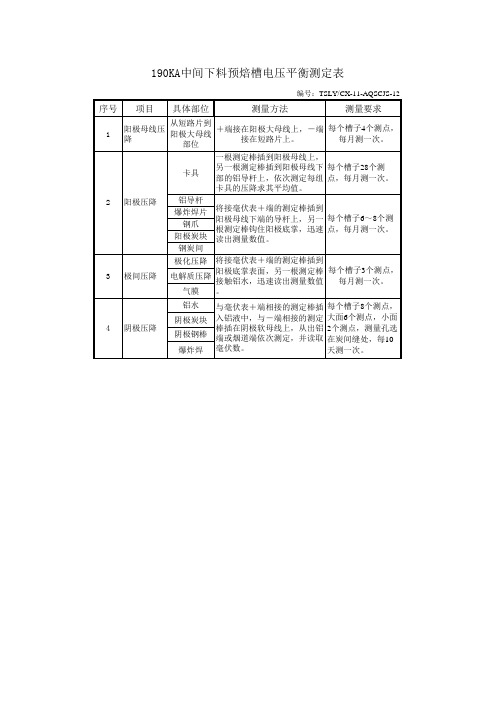

190KA中间下料预焙槽电压平衡表2

气膜 。

4 阴极压降

铝水 阴极炭块 阴极钢棒

爆炸焊

与毫伏表+端相接的测定棒插 每个槽子8个测点,

入铝液中,与-端相接的测定 大面6个测点,小面

棒插在阴极软母线上,从出铝 2个测点,测量孔选

端或烟道端依次测定,并读取 在炭间缝处,每10

毫伏数。

天测一次。

2 阳极压降

铝导杆 爆炸焊片

钢爪 阳极炭块

钢炭间

将接毫伏表+端的测定棒插到 阳极母线下端的导杆上,另一 每个槽子6~8个测 根测定棒钩住阳极底掌,迅速 点,每月测一次。 读出测量数值。

极化压降 将接毫伏表+端的测定棒插到3ຫໍສະໝຸດ 极间压降电解质压降

阳极底掌表面,另一根测定棒 接触铝水,迅速读出测量数值

每个槽子3个测点, 每月测一次。

190KA中间下料预焙槽电压平衡测定表

编号:TSLY/CX-11-AQSCJS-12

序号 项目 具体部位

测量方法

测量要求

1

阳极母线压 降

从短路片到 阳极大母线

部位

+端接在阳极大母线上,-端 接在短路片上。

每个槽子4个测点, 每月测一次。

卡具

一根测定棒插到阳极母线上, 另一根测定棒插到阳极母线下 每个槽子28个测 部的铝导杆上,依次测定每组 点,每月测一次。 卡具的压降求其平均值。

焙烧启动工艺技术标准

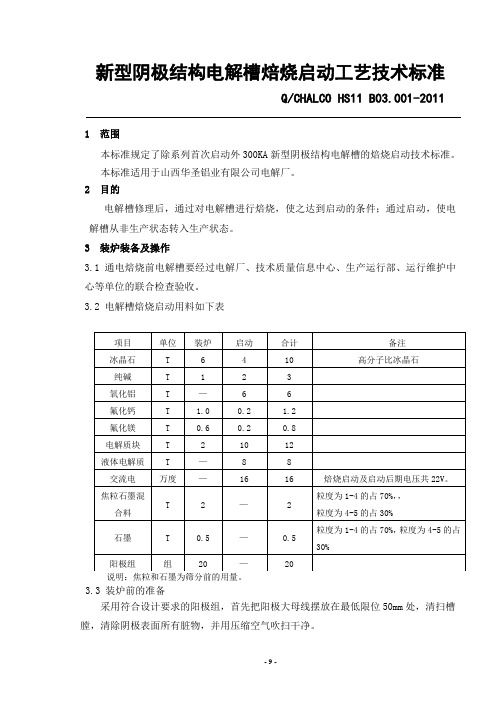

新型阴极结构电解槽焙烧启动工艺技术标准Q/CHALCO HS11 B03.001-20111 范围本标准规定了除系列首次启动外300KA新型阴极结构电解槽的焙烧启动技术标准。

本标准适用于山西华圣铝业有限公司电解厂。

2 目的电解槽修理后,通过对电解槽进行焙烧,使之达到启动的条件;通过启动,使电解槽从非生产状态转入生产状态。

3 装炉装备及操作3.1通电焙烧前电解槽要经过电解厂、技术质量信息中心、生产运行部、运行维护中心等单位的联合检查验收。

3.2 电解槽焙烧启动用料如下表说明:焦粒和石墨为筛分前的用量。

3.3 装炉前的准备采用符合设计要求的阳极组,首先把阳极大母线摆放在最低限位50mm处,清扫槽膛,清除阴极表面所有脏物,并用压缩空气吹扫干净。

3.4 铺设焦粒和挂极铺设前先用石墨将炉底找平,焦粒铺设及阳极的安放自A10、B10开始连续铺设至A1、B1结束,焦粒石墨混合料铺设厚度要求20-25mm,阳极与焦粒的压实面应大于80%,铝导杆和水平母线压接处的缝隙不大于6mm,安放阳极后用纸板封堵极间缝。

3.5 安放热电偶套管在A1-B1、A6-B6、A10-B10阳极中间对应的中缝处及A10、B10角部各装上一支热电偶保护管,热电偶套管斜放,下面封口不得与阴、阳极接触。

3.6 装炉在槽膛四周紧贴阳极的底掌边沿添加60-100mm冰晶石,在人造伸腿上均匀铺上1 T氟化钙,在氟化钙上均匀添加氟化镁0.6 T,紧靠阳极周边均匀添加纯碱1吨,在纯碱上装电解质块2T,要求紧靠侧砖,装到距槽上沿50mm,在电解质块上全部加冰晶石至满槽,阳极组表面冰晶石厚度不低于150mm,中缝添加100-150mm冰晶石,阳极中缝用不小于5mm厚的钢板盖严。

3.7 安装软连接器3.8 分流器的安装装炉结束后进行分流器的安装,末端槽采用钢带分流,钢带一端焊于阳极钢梁上,另一端焊于阴极钢棒处。

4 短路口操作及通电4.1 使用设备、工具、材料不停电开停槽装置、短路口绝缘板、绝缘套管、呆扳手、摇表工器具等。

KA电解槽焦粒焙烧启动方案

铝业股份有限公司8万吨技改项目240KA预焙槽系列焦粒焙烧启动方案编制单位:铝业股份有限公司公司SY240KA预焙槽系列焙烧启动方案焙烧启动工作是电解槽生产管理中一个重要环节,它不仅关系到铝电解槽能否顺利投产,而且影响生产后期铝电解槽的技术经济指标及槽寿命。

焙烧启动方案是整个系列通电投产的纲领性文件,指导整个系列的焙烧启动工作,是系列投产执行程序的关键。

1、制定目的:为240KA系列电解槽焙烧启动提供技术规范和操作支持,保证系列焙烧启动工作科学、规范进行,安全顺利完成系列电解槽的焙烧启动工作。

2、焙烧启动方案的基本原则1、240KA系列电解槽的焙烧启动采用焦粒焙烧法、干法无效应启动。

2、焙烧分流采用钢带分流法(每组阳极2片,共64片钢带)。

3、240KA预焙槽原则上通电分流焙烧时间为12小时,全电流焙烧108小时,全过程120小时后即可做启动准备工作。

3、通电前准备工作设备验收交付1、整流所需提前10天调试完毕。

2、微机控制系统安装调试需提前10天完成。

3、氧化铝输送系统需提前10天经调试验收合格后交付使用。

4、通电前电解槽必须满足《240KA中间下料预焙槽安装验收技术条件》的要求。

5、电解一、二车间电解槽母线具备通电条件,其中前20台槽需提前10天验收完毕,并交付电解生产。

主要原材料准备240KA电解槽通电焙烧启动原材料需要量:(单槽)对原材料质量要求:1、使用的预焙阳极炭块、氧化铝、氟化盐均为一级品,使用前我厂必须检验,合格后方可使用。

2、煅后石油焦,粒度为1~3mm,其中小于1mm的粉料不大于1%,水分小于%,灰分小于%,粒度均匀。

4、通电焙烧进度1、通电焙烧前5天,人员必须到岗,各种重要物料运至现场,各种测量仪器及操炉工具准备就绪。

2、计划一期通电电解槽70台,通电进度如下:首批通电焙烧槽确定为6台,每个车间各3台;第二批电解槽通电在首批槽通电第三天进行,通电2台,每个车间各1台;以后每1天,每个车间各通电一台槽。

电解槽长时停电后二次启动研究

190kA铝电解槽长时停电后二次启动研究技术研究报告肥矿集团公司泰山铝业分公司二○○五年十一月目录前言 (3)一、课题的提出 (4)二、国内电解槽预热与启动综述 (5)(一)国内电解槽预热 (5)(二)国内电解槽启动 (9)三、技术方案的开发 (12)(一)停槽前的炉底控制 (13)(二)电解槽均匀降温速率的控制 (14)(三)不停电预热电流的分流控制 (15)(四)快速启动条件的建立 (19)(五)湿法无效应启动 (21)四、停槽方案制定 (22)(一)停槽数量及时间 (22)(二)准备工作 (23)(三)采取措施 (24)(四)停槽后的维护 (26)(五)安全注意事项 (26)五、开槽方案制定 (27)(一)、二次焙烧启动方案的基本原则 (27)(二)、通电焙烧过程管理 (28)(三)、电解槽启动过程管理 (31)六、效果分析 (33)(一)停槽温度下降速率 (33)(二)阳极电流分布 (34)(三)炉帮的形成 (34)(四)经济指标 (35)(五)结论 (35)七、经济效益 (35)前言1854年德国本生电解NaCl·AlCl3熔盐得到金属铝。

当时,由于用蓄电池做电源价格太贵,而且不能获得大电流,因而不能进行工业性电解试验。

自从发电机1867年发明以后,并在1880年加以改进,这种电源才可用于工业生产。

1883年美国布雷德莱提出了冰晶石—氧化铝熔盐电解方案。

三年之后,即1886年,美国霍尔和法国埃鲁不约而同地通过实验申请了冰晶石—氧化铝熔盐电解法的专利。

这就是后来称呼的霍尔—埃鲁法。

目前,世界各国的铝工业都延用着这种炼铝方法。

这种炼铝方法对供电负荷的要求是极其严格的,特别是对于目前160KA以上的大型预焙槽,停电过长会给电解槽的寿命带来致命的打击。

这样深刻的教训,在铝行业的发展历史上已经数不胜数。

因此,保持可靠的供电已经是电解生产的重要环节。

但是电解生产过程中停电事故不是人为可以控制,甚至有时不可避免的,所以如何在长时间停电后将电解槽成功的重新开动,已成为各铝厂研究的重要课题。

用户使用报告190KA大型预焙铝电解槽启动新工艺技术研究

190KA大型预焙铝电解槽启动新工艺技术研究用户使用报告山东东岳能源有限责任公司泰山铝业分公司二○○七年十一月用户使用报告本公司采用190KA大型预焙铝电解槽启动新工艺后,经过1~9月份在62台电解槽上进行应用,各项技术经济指标有了明显的提高。

经过现场对电解槽散热孔温度、炉底压降数值的跟踪测量,说明所采用的启动方法,短期内使一期续建62台电解槽顺利投产,而且炉底干净,炉膛规整,在短时间内形成的炉帮稳固。

系列单槽平均电压降低到4.14V;电流效率提高到94%;槽寿命延长一年。

主要技术经济指标达到了国内领先水平。

1、由于采用低电压6~8V启动,将常规一个半月建立炉帮的时间缩短为30~35天的新工艺应用,可使单槽焙烧启动用电量由20万度/槽下降为10万度/槽,62台电解槽可节省用电量620万度,节约电费620×0.58=359.6(万元)。

2、由于利用新的V型装炉工艺,可以大大的降低原材料冰晶石的投入,单槽冰晶石用量减少5吨,62台槽减少62×5=310(吨),按市场价每吨4500元计算,可以节约材料费0.45×310=139.5(万元)。

3、由于形成了良好的炉帮,可以有效地提高电流效率,公司62台电解槽启动后,1~9月份平均电流效率达到94%,超过设计值93%,提高了1%个电流效率。

电流效率提高1%,每年可多生产铝锭:0.3355×190×24×62×272×10-3×1%=258(吨)以铝锭价格17000元计算,创直接经济效益438.6万元。

5、产生了巨大的环保效益由于启动电压低,有效地减少了电解槽启动过程中HF气体的产生,改善了现场的环境。

采用该技术后,全年可以创造经济效益359.6+139.5+438.6=937.7(万元)。

实践证明,该技术研究在长时间搁置电解槽上应用是适宜的、可行的,取得了可观的经济效益。

电解槽焙烧启动标准模板

青海百河铝业公司240KA系列电解槽通电焙烧、启动操作标准生产技术部3月3日240KA电解槽通电焙烧、启动操作标准③铺设要求: 将焦粒框平整地放在阳极组投影区域, 然后将焦粒石墨粉混合料倒入框内, 用刮尺沿着焦粒框的长度方向刮平。

2.安放阳极①安放阳极之前先检查阳极质量、检查阳极底掌是否平整有杂物, 铝导杆是否与阳极垂直, 磷生铁浇铸是否饱满, 有无夹渣和裂纹等( 质量不符合要求的阳极不准许装槽) 。

②安放阳极要求a.将阳极坐在焦粒上的同时, 检查其周边是否已与焦粒充分接触; 如有明显未接触的地方, 要重新安放或重铺焦粒再装阳极。

安放阳极时, 大母线要与导杆接触面贴紧。

b.阳极挂好后, 由专人负责检查软连接安装质量, 并挂好小盒夹具。

③在阳极导杆与大母线下边沿对齐位置画好平行定位线。

3.安放热电偶套管①装炉前在人造伸腿下部预埋”6-11根热电偶套管”, 便于测量焙烧期间温度;②要求热电偶套管要斜放, 并放置到焦粒层, 并用冰晶石固定, 上口用纸塞住, 但不能接触到阳极。

4.加原、辅料①用石棉板堵住阳极的上部及四周缝隙, 防止物料漏入阳极底下或阳极缝隙内;②在槽膛靠近阳极的地方添加5—10cm厚的冰晶石约0.6吨;③在冰晶石的上面均匀撒一层氟化钙约1.5吨;④用φ80mm的电解质块3吨垒在人工炉帮上, 要求大块在外, 小块在里;⑤在电解质上均匀倒入约1吨纯碱;⑥在纯碱上用冰晶石填满槽膛四周和阳极碳块上表面, 防止在焙烧过程中发生阳极氧化。

要求阳极和中缝较高而边部较低。

5.装分流器、软连接①将4组分流器一端装置在前一台已启动槽的阳极平衡母线上, 并紧螺丝, 另一端卡在要启动槽立柱母线上卡紧, 连接方式采用压板连接, 紧固好螺丝, 再次复紧;。

大型预焙电解槽低电压效应启动

大型预焙电解槽低电压效应启动技术研究报告泰山铝业公司2006年12月目录一、课题的提出 (2)二、国内外启动综述 (3)1、干法启动 (3)2、湿法启动 (4)3、无效应湿法启动 (5)三、技术方案的开发 (6)(一)铺焦、挂极 (7)(二)通电分流焙烧 (10)(三)全电流焙烧和抬阳极 (11)(四)电解槽启动 (13)(五)电解槽后期管理技术条件 (15)(六)启动后出铝及换极 (17)(七)取样分析 (17)(八)电解槽测量频次 (18)四、方案实施 (18)五、效果分析 (30)大型预焙电解槽低电压效应启动研究一、课题的提出进入今年下半年以来,随着国内众多氧化铝厂的相继投产和产能释放,氧化铝供需矛盾得以缓解,氧化铝的国内外价格逐步走低。

同时,由于受油价上涨和经济拉动的影响,铝价在高位徘徊,电解铝行业复苏在即。

泰山铝业公司根据市场现状和发展趋势,对盈亏平衡进行了测算,如全部启动现有电解槽将会逐渐接近平衡点,铝业公司扭亏增盈的希望已经出现。

为把握机遇,创造机会,实现扭亏,适时启动全部电解槽。

泰山铝业公司一期工程为124台电解槽,年产能6.4万吨。

由于受市场因素的影响,目前正常生产51台电解槽,年产能2.5万吨,尚未达到设计生产能力。

续建62台电解槽建设完成已达3年,电解槽的碳素内衬长期暴露在空气中,已经发生了变化。

经检查,部分电解槽扎固糊已产生了裂纹、受潮,甚至有些材料超过了保质期。

目前国内铝厂还没有放置3年以上的电解槽再进行启动的成熟经验。

传统的做法是将扎固糊重新更换,对电解槽进行重新扎固,以消除对槽寿命的影响,这势必增加了启动成本。

因此,一期续建电解槽的顺利启动难度相当大,有可能造成启动失败。

目前我们正在组织积极的科研攻关,来解决这个难题。

总之,电解槽放置时间越长,启动风险越大。

国内扎固好的电解槽防止三年后,再进行启动的经验和技术几乎没有。

为了确保续建电解槽的成功启动,铝业公司专门成立了课题组进行了科研攻关。

190KA大型预焙槽强化电流研究技术报告

目录前言 (3)一、国内外同类型槽强化电流概述 (4)二、190KA大型预焙槽强化电流研究 (5)(一)问题提出 (5)(二)190KA大型预焙槽强化电流创新点 (5)(三)强化方式概述 (5)(四)强化电流技术参数和关键技术研究 (6)一)阳极电流密度 (6)二)阳极电压降和阴极电压降 (7)三)电解质的电压降和极距 (8)四)关键技术:电解槽的电热平衡研究 (10)五)强化电流后,电解槽的电流效率 (12)三、190KA大型预焙槽强化电流方案的确定 (13)四、190KA大型预焙槽强化电流方案的实施 (14)(一)强化电流前的准备工作 (14)(二)强化电流方案实施 (14)一)分5次强化电流 (14)二)优化技术参数 (15)(三)强化电流后日常维护 (16)五、结果分析 (18)六、效益分析及结论 (21)(一)经济效益: (21)(二)社会效益: (21)190KA大型预焙槽强化电流研究前言在铝电解生产中,为了进一步提高铝产量,国内外,普遍采用强化电解系列电流强度的方法来提高铝产量。

铝电解槽强化电流的目的是为了提高生产率,降低生产成本,但是强化电流是有一定限度的,而且有的电解槽就是不适宜强化电流,如果电解槽强化电流后,破坏了原有的技术条件,或者对强化电流后的技术或操作管理跟不上去,或者对强化电流电解槽的工艺与技术特性不能很好的了解,而使电流强化后电解槽的电流效率比强化前降低了,因此需要对电流强化进行综合技术经济评价。

泰山铝业公司一期续建62台槽电解槽,启动以来一直运行在190KA电流强度下。

通过研究在强化电流期间阳极是否具有承受电流强化到194.5KA的能力、阳极电压降和阴极电压降的变化、电解质的电压降的变化和极距的变化所产生的电流效率的变化以及电解槽的电热平衡等问题,通过优化技术参数,在不改变槽型,不改变阳极炭块尺寸的情况下,分五次强化,成功将190KA大型预焙槽从190KA强化到194.5KA。