1橡胶配方基础

橡胶配方设计整理

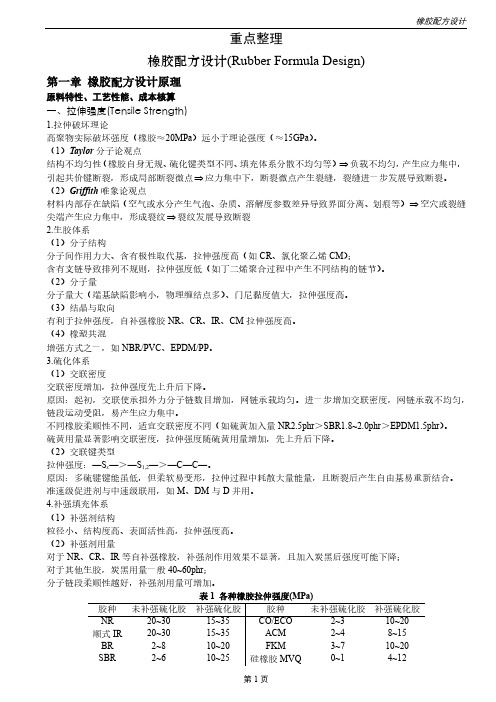

重点整理橡胶配方设计(Rubber Formula Design)第一章橡胶配方设计原理原料特性、工艺性能、成本核算一、拉伸强度(Tensile Strength)1.拉伸破坏理论高聚物实际破坏强度(橡胶≈20MPa)远小于理论强度(≈15GPa)。

(1)Taylor分子论观点结构不均匀性(橡胶自身无规、硫化键类型不同、填充体系分散不均匀等)⇒负载不均匀,产生应力集中,引起共价键断裂,形成局部断裂微点⇒应力集中下,断裂微点产生裂缝,裂缝进一步发展导致断裂。

(2)Griffith唯象论观点材料内部存在缺陷(空气或水分产生气泡、杂质、溶解度参数差异导致界面分离、划痕等)⇒空穴或裂缝尖端产生应力集中,形成裂纹⇒裂纹发展导致断裂2.生胶体系(1)分子结构分子间作用力大、含有极性取代基,拉伸强度高(如CR、氯化聚乙烯CM);含有支链导致排列不规则,拉伸强度低(如丁二烯聚合过程中产生不同结构的链节)。

(2)分子量分子量大(端基缺陷影响小,物理缠结点多)、门尼黏度值大,拉伸强度高。

(3)结晶与取向有利于拉伸强度,自补强橡胶NR、CR、IR、CM拉伸强度高。

(4)橡塑共混增强方式之一,如NBR/PVC、EPDM/PP。

3.硫化体系(1)交联密度交联密度增加,拉伸强度先上升后下降。

原因:起初,交联使承担外力分子链数目增加,网链承载均匀。

进一步增加交联密度,网链承载不均匀,链段运动受阻,易产生应力集中。

不同橡胶柔顺性不同,适宜交联密度不同(如硫黄加入量NR2.5phr>SBR1.8~2.0phr>EPDM1.5phr)。

硫黄用量显著影响交联密度,拉伸强度随硫黄用量增加,先上升后下降。

(2)交联键类型拉伸强度:—S x—>—S1,2—>—C—C—。

原因:多硫键键能虽低,但柔软易变形,拉伸过程中耗散大量能量,且断裂后产生自由基易重新结合。

准速级促进剂与中速级联用,如M、DM与D并用。

4.补强填充体系(1)补强剂结构粒径小、结构度高、表面活性高,拉伸强度高。

橡胶配方设计原理及工艺

3制定基本配方和性能试验项目 制定基本配方步骤如下: 1确定生胶的品种和用量; 根据主要性能指标确定主体胶料品种;用量与含胶率有关。 2)确定硫化体系。根据生胶的类型和品种,硫化工艺及产品性能要求来确定。 3)确定补强剂品种和用量。根据胶料性能 比重及成本确定。 4)确定软化剂品种和用量。根据生胶及填料种类,胶料性能及加工条件确定。 5)确定防老剂品种和用量。根据产品使用环境的条件来确定。 6)确定其它专用配合剂的品种和用量。如着色剂,发泡剂等)

20˚C

75˚C

150˚C

偏差加大:包容胶活动性增强所致;

Ef/Eg

胶种

纯胶基本硬度

填料品种

估算硬度

NBR

44

FEF,HAF

+1/2份数

CR

44

ISAF

+1/2份数+2

NR

40

SAF

+1/2份数+4

SBR

40

SRF

+1/3份数

IIR

35

陶土

+1/4份数

碳酸钙

+1/7份数

油

-1/2份数

填料与硬度的关系

一 配方设计定义 橡胶材料是生胶与多种配合剂构成的多相体系; 橡胶制品的性能取决于橡胶分子本身;以及各种配合剂性质及它们之间的相互作用关系。 定义:根据产品的性能要求及工艺条件,合理选用原材料,制订各种原材料的用量配比关系的设计方法。 配方设计决定着产品质量、成本和加工性能。

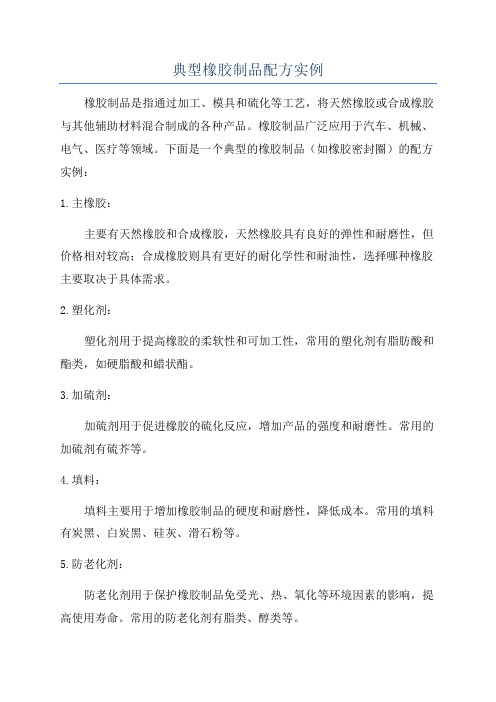

典型橡胶制品配方实例

典型橡胶制品配方实例

橡胶制品是指通过加工、模具和硫化等工艺,将天然橡胶或合成橡胶与其他辅助材料混合制成的各种产品。

橡胶制品广泛应用于汽车、机械、电气、医疗等领域。

下面是一个典型的橡胶制品(如橡胶密封圈)的配方实例:

1.主橡胶:

主要有天然橡胶和合成橡胶,天然橡胶具有良好的弹性和耐磨性,但价格相对较高;合成橡胶则具有更好的耐化学性和耐油性,选择哪种橡胶主要取决于具体需求。

2.塑化剂:

塑化剂用于提高橡胶的柔软性和可加工性,常用的塑化剂有脂肪酸和酯类,如硬脂酸和蜡状酯。

3.加硫剂:

加硫剂用于促进橡胶的硫化反应,增加产品的强度和耐磨性。

常用的加硫剂有硫芥等。

4.填料:

填料主要用于增加橡胶制品的硬度和耐磨性,降低成本。

常用的填料有炭黑、白炭黑、硅灰、滑石粉等。

5.防老化剂:

防老化剂用于保护橡胶制品免受光、热、氧化等环境因素的影响,提高使用寿命。

常用的防老化剂有脂类、醇类等。

6.加工助剂:

加工助剂用于提高橡胶的加工性能,如增塑剂、润滑剂等。

7.制剂:

制剂可根据具体需求进行选择,例如,如果需要改善橡胶的耐油性,

可以加入耐油制剂。

以上是一个典型的橡胶密封圈的配方实例,根据具体产品的要求和性

能需求,配方可能有所不同。

通过合理的配方选择,可以制备出性能优异、符合要求的橡胶制品。

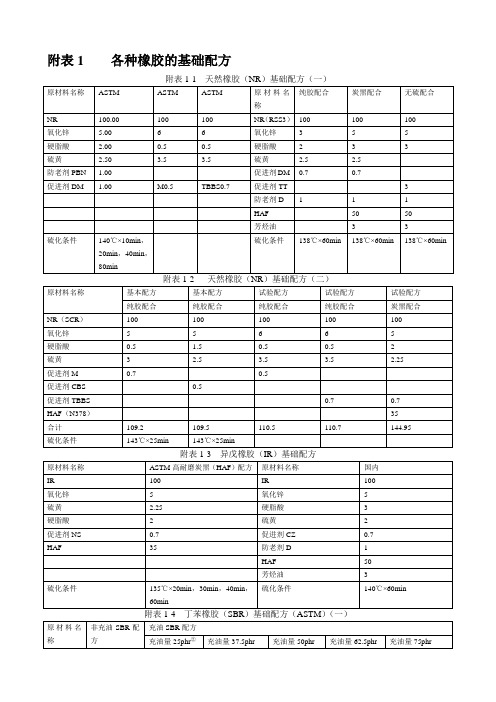

各种橡胶的基础配方

附表1各种橡胶的基础配方

附表1-3 异戊橡胶(IR)基础配方

附表1-4 丁苯橡胶(SBR)基础配方(ASTM)(一)

①N-叔丁基-2-苯并噻唑次磺酰胺。

②phr指每百质量份橡胶的质量份数。

附表1-5 丁苯橡胶(SBR)基础配方(二)

附表1-7 丁基橡胶(IIR)基础配方

①生产中可使用硬脂酸锌,因此纯胶中可不使用硬脂酸。

附表1-10 三元乙丙橡胶(EPDM)基础配方

注:硫化条件在第三单体为DCDP时为160℃×30min,40 min;第三单体为ENB时为160℃×10 min,20min。

附表1-12 氯化丁塞橡胶(CIIR)基础配方

①该胶主要单体为二氯乙基缩甲醛,系美国固态聚硫橡胶牌号,不塑化也能包辊。

②该胶主要单体为二氯乙烷、二氯乙基缩甲醛,系美国固态聚硫橡胶牌号,必须通过添加促进剂,在混炼前用开炼机薄通,进行化学塑解剂而塑炼。

②促进剂DM与氧化锌的复合物。

表附表1-16 氯醇橡胶(CO)基础配方

①要求耐水时用11质量份氧化钙代替氧化镁,要求耐酸时用PbO作吸酸剂。

②N,N’-二亚肉桂基-1,6-己二胺。

附表1-18 硅橡胶(Q)基础配方。

橡胶发泡的原理和配方1

— 0. 703 0. 377

—

— 1. 170 0. 380

—

— 16. 0 12. 0

—

150 ℃×7 min 150 ℃×9 min B2 160 ℃×5 min 160 ℃×7 min

—

0. 613 — —

—

0. 950 — —

—

14. 0 — —

150 ℃×7 min 150 ℃×9 min B3 160 ℃×5 min 160 ℃×7 min

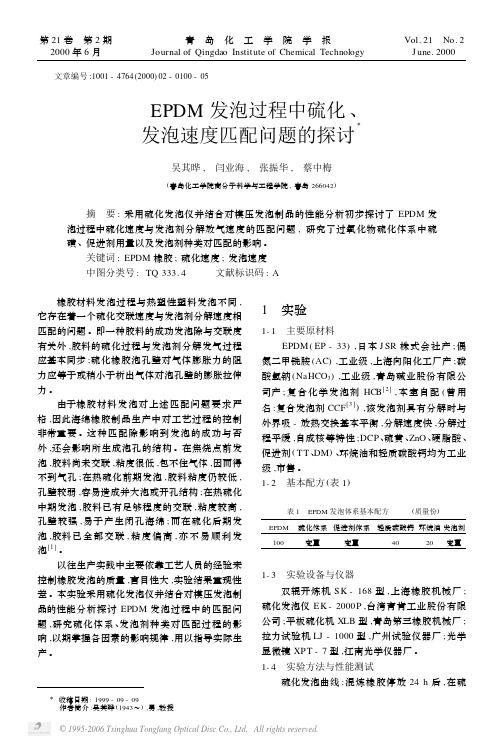

表 1 EPDM 发泡体系基本配方 (质量份)

EPDM 硫化体系 促进剂体系 轻质碳酸钙 环烷油 发泡剂

100

变量

变量

40

20 变量

113 实验设备与仪器 双辊开炼机 S K - 168 型 ,上海橡胶机械厂 ;

硫化发泡仪 E K - 2000P ,台湾育肯工业股份有限 公司 ;平板硫化机 XLB 型 ,青岛第三橡胶机械厂 ; 拉力试验机 LJ - 1000 型 ,广州试验仪器厂 ;光学 显微镜 XP T - 7 型 ,江南光学仪器厂 。 114 实验方法与性能测试

图 2 促进剂用量对 EPDM 胶料 硫化发泡曲线的影响

1 - 硫化曲线 2 - 发泡曲线

表 6 促进剂用量对发泡制品性能的影响 配方 工艺条件 密度/ g·cm - 3 拉伸强度/ Mpa 硬度/ Shore A

150 ℃×7 min 150 ℃×9 min B1 160 ℃×5 min 160 ℃×7 min

—

—

—

A3 160 ℃×5 min

—

—

—

160 ℃×7 min

—

—

—

150 ℃×7 min 0. 340

0. 430

橡胶基础知识(1)

•

除了上述特种胶外,还有耐化学溶剂的氯醇橡胶

(CO\ECO)、阻燃好耐溶剂耐酸碱的氯磺化聚乙烯橡胶

(CSM),耐2油020/性11/2优1 良的聚硫橡胶,各种可橡重胶复基础利知识用(1) 的热塑性

橡胶配合剂——防老体系

为了防止生胶及硫化胶的老化,在橡胶 配方组成中加入一类特殊的物质,这类物质 称为防老剂。

2020/11/21

橡胶基础知识(1)

拉伸测试

橡胶拉伸测试的性能主要有扯断强度(MPa)、扯断伸长率(%)、100%定 伸(MPa) 、300% (MPa)定伸等。

由于三元乙丙橡胶的橡胶分子链中 双键很少,使其具体优异的耐热、 耐臭氧性能,其使用温度-60℃至 150℃。

乙丙橡胶性能特点: 耐热性好; 耐臭氧性好; 耐寒性、耐低温性好; 粘结较差。

2020/11/21

橡胶基础知识(1)

氯丁橡胶(CR)

氯丁橡胶是氯丁二烯经乳液聚合 而成,称聚氯丁二烯橡胶,简称 氯丁橡胶。

丁腈橡胶性能特点: 耐油、耐非极性溶剂好; 耐寒性、耐低温性较差 弹性差; 滞后损失大,生热高。

2020/11/21

橡胶基础知识(1)

三元乙丙橡胶(EPDM)

乙丙橡胶是乙烯和丙烯为基础单体合成的共 聚物。橡胶分子链中依单体单元组成不同, 有二元乙丙橡胶和三元乙丙橡胶之分,二元 乙丙橡胶为乙烯和丙烯的共聚物,代号为 EPM;三元乙丙橡胶为乙烯、丙烯和少量第 三单体的共聚物,代号为EPDM,统称为乙 丙橡胶(EPR),其国内外生产的牌号很多, 性能也差异较大。

脱胶:橡胶与骨架嵌件粘接失效,出现脱开或分离。

橡胶基础知识(1)

气泡、烂泡

气泡:又称“鼓包”,因气体被包裹在橡胶表皮层中而形成局部表皮 层起泡的现象; 烂泡:又称“窝气”,因气体没有被排出模腔外,以致模腔死角处的 橡胶呈欠硫粘糊状,并高突于周围橡胶表面的现象。

橡胶基本配方大全

橡胶配方大全(一)橡胶配方设计的原则可以概况如下:1、包管硫化胶具有指定的技术性能,使产物优质;2、在胶料和产物制造过程中加工工艺性能良好,使产物到达高产;3、本钱低、价格廉价;4、所用的生胶、聚合物和各种原材料容易得到;5、劳动出产率高,在加工制造过程中能耗少;6、符合环境庇护及卫生要求;任何一个橡胶配方都不成能在所有性能指标上到达全优。

在许多情况下,配方设计应遵循如下设计原则:①在不降低质量的情况下,降低胶料的本钱;②在不提高胶料本钱的情况下,提高产物质量。

要使橡胶成品的性能、本钱和加工工艺可行性三方面取得最正确的综合平衡。

用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。

橡胶配方的暗示形式注:硫化时间为140℃×10min,20min,40min,80min。

NBS为美国国家尺度局编写丁苯橡胶(SBR)根底配方Phr指每百质量份橡胶的分量数注:硫化时间为145℃×25min,35min,50min氯丁橡胶(CR)根底配方注:硫化时间为150℃×15min,30min,60min注:硫化时间为150℃×20min,40min,80min;150℃×25min,50min,100min 丁腈橡胶〔NBR〕根底配方注:硫化时间为150℃×10min,20min,80min顺丁橡胶(BR)根底配方注:硫化时间为145℃×25min,35min,50min注:硫化时间为15℃×20min ,30min ,40min ,60min 。

纯胶配方采用天然橡胶根底配方。

三元乙丙橡胶〔EPDM 〕根底配方注:硫化条件在第三单体为DCDP 时为160℃×30min ,40min ,第三单体为ENB 时为160℃×10min ,20min氯磺化聚乙烯〔CSM 〕根底配方注:硫化时间为153℃×30min ,40min ,50min氯化丁基橡胶〔CIIR〕根底配方注:硫化时间为153℃×30min,40min,50min聚硫橡胶〔PSR〕根底配方注:硫化时间为150℃×30min,40min,50min丙烯酸酯橡胶〔ACM〕根底配方注:硫化条件为一段166℃×10min; 二段硫化180℃×8h。

橡胶配方设计知识点归纳

橡胶配方设计知识点归纳橡胶配方设计是橡胶制品生产过程中的重要环节,涉及橡胶成分的选择和合理配比等方面。

本文将从橡胶材料的选择、添加剂的选用、硫化系统的设计以及橡胶配方的优化等几个方面,对橡胶配方设计的知识点进行归纳和阐述。

1. 橡胶材料的选择橡胶制品的性能取决于选择的橡胶材料。

橡胶材料常见的有天然橡胶和合成橡胶。

天然橡胶具有良好的弹性和抗拉性能,但耐磨性较差;合成橡胶种类繁多,可以根据需要选择不同种类的合成橡胶,如丁腈橡胶、丁苯橡胶等。

在橡胶配方设计中,需要根据产品的要求选择合适的橡胶材料,并进行混炼。

2. 添加剂的选用除了橡胶材料外,配方中通常还需要添加各种添加剂来改善橡胶制品的性能。

添加剂包括增塑剂、增强剂、防老剂、硫化剂等。

增塑剂可提高橡胶的柔软性和可加工性,增强剂可以提高橡胶的强度和耐磨性,防老剂可以延长橡胶制品的使用寿命,而硫化剂则是橡胶配方中必不可少的成分,其作用是促使橡胶发生硫化反应,使之具有弹性。

3. 硫化系统的设计硫化系统是橡胶配方设计中的关键部分。

硫化反应是橡胶成型过程中的一项重要工艺,通过将硫化剂加入橡胶中,发生交联反应,使橡胶具有更好的力学性能和耐用性。

硫化系统的设计包括硫化剂的选择、硫化剂与促进剂的配比、硫化温度和时间等因素。

不同的橡胶制品对硫化系统的要求有所不同,因此在配方设计时需要根据具体情况进行调整和优化。

4. 橡胶配方的优化橡胶配方的优化是指通过合理的调整橡胶配方的比例和成分,以获得最佳的橡胶制品性能。

橡胶配方的优化需要综合考虑多种因素,如橡胶材料、添加剂的选择和比例、硫化系统的设计等。

通过试验和实践,不断调整和改进配方,可以使橡胶制品的性能得到提高,达到更好的使用效果。

总结:橡胶配方设计是橡胶制品生产中不可或缺的一环,涉及橡胶材料的选择、添加剂的选用、硫化系统的设计以及配方的优化等多个方面。

只有通过科学合理的配方设计,才能制备出性能稳定、质量可靠的橡胶制品。

因此,在进行橡胶配方设计时,需要充分考虑各种因素,并根据具体要求进行精确的调整和优化,以获得最佳的产品性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上述M母炼胶配方中M的含量为母炼胶总量的1/10, 而原基本配方中M用量为0.75质量份,所需M母炼胶为: 0.75/x=1/10,x=7.5,即7.5质量份M母炼胶中含有促进剂 M0.75质量份其余6.75质量份为天然胶,因此,原基本配方 应作如下修改:计算后配方如下。

2.含胶率的计算

含胶率是指生胶所含质量的百分率;含胶率 的计算可采用下列公式。

制品胶料成本P= 1.2kg×18.64元/kg = 22.368元

或 P= 1.05634 L×21.175元/L = 22.368元

作业

P12

3、4、5、8、9

预习:橡胶的塑炼

(1)确定产品的技术要求,根据要求制订产品的性 能指标 → 配方设计的依据 (2)详细收集技术资料,了解同类或类似产品所做过 的配方试验情况、技术经验 → 配方设计的参考 (3)制订基本试验配方和变量试验范围。 (4)进行试验室的小配合试验与数据整理 → 选出综合 平衡性能的最佳配方。 (5)将选取的配方进行复试和扩大中试 → 确定生产配 方

2.配方的表示形式

表1-1 橡胶配方的表示形式

(1)基本配方:以生胶的质量为100份,其它配合剂 用量相应地以质量份数来表示。

这是最常见的一种配方形式,用于配方设计、 配方研究和实验室研究等。 (2)质量分数配方:以胶料总质量为100%,生胶及 各种配合剂用量均以质量百分数来表示。

生胶和各种配合剂的质量份数 生胶和各种配合 ×100% = 剂的质量百分数 胶料总质量份数

5.橡胶制品的成本计算 产品胶料成本的计算公式为: P=V×PV=m×Pm= V×Pm×ρ P——产品胶料成本

例:计算用下表配方制作1200g橡胶产品的胶料成本

1136

Pm= 18.64元/kg

PV= 21.175元/L

1136

胶料体积V=

1200×10-3kg

1.136kg/L

=1.05634 L

(3)体积分数配方:以胶料的总体积为100%,生胶 及各种配合剂的含量均以体积百分数来表示。

生胶和各种配合剂的质量份数 生胶和各种配合 = 剂的体积份数 生胶和各种配合剂的密度

生胶和各种配合剂的体积份数 生胶和各种配合 ×100% = 剂的体积百分数 胶料总体积份数

表1-2 橡胶体积分数配方计算示例

⑥配方成本低,能耗低;

⑦配方尽可能简化; ⑧符合环保与卫生要求。

5.橡胶配方包含的五大体系

(1)生胶体系(高聚物单用或并用):母体材料或基体材料; (2)硫化体系:与橡胶大分子起化学作用,使橡胶由线型大 分子变为三维网状结构,提高橡胶性能、稳定形态的体 系。 (3)补强填充体系:在橡胶中加入炭黑等补强剂或其它填充 剂,提高其力学性能,改善工艺性能,或者降低制品成 本。 (4)防护体系:加入防老剂,延缓橡胶的老化,提高制品的 使用寿命。 (5)增塑体系:降低制品硬度和混炼胶的粘度,改善加工工 艺性能。

二、橡胶配方的类型 橡胶配方按照用途可分为基础配方、性能配 方及实用配方。

实用配方(生产配方)

性能配方(技术配方)

基础配方(标准配方)

1.基础配方(标准配方) 仅包括最基本的组分,采用传统的配合量, 以生胶和配合剂鉴定为目的,反映胶料基本工艺 性能及硫化胶基本物理机械性能的配方。 基础配方的获得 (1)ASTM标准; (2)根据实验的基本情况进行拟定; (3)借鉴同类或类似产品的生产配方。

第二节 配方换算与成本核算

一、配方的表示形式

同一个橡胶配方,根据不同的需要、单位等可以 用4种不同的形式来表示。即基本配方、质量分数(质量 百分比)配方、体积分数(体积百分比)配方和生产配方。

1.橡胶配方的组成

橡胶配方简单地说就是一份生胶和各种配合剂用 量的配比表。 生产上的橡胶配方包含:胶料的名称代号及用途, 生胶及各种配合剂的用量、含胶率,比重、成本及胶 料的物理机性能等。

使橡胶制品的性能、成本和工艺可行性三方 面取得最佳的综合平衡,以最低的原材料消耗, 最短的时间,最少工作量设计出性能优良并满足 现有生产设备要求的配方。

(2)基本原则

①在不降低产品质量的情况下降低成本;

②在保持成本不变的情况下提高产品的性能。

(3)一般原则

①满足制品的性能要求;

②设计的配方易于加工; ③原材料价廉易得; ④重点设计主要性能; ⑤充分考虑交互作用;

2.性能配方(技术配方) 全面考虑各种性能的搭配,增加或调整基础 配方的内容,以满足制品使用条件的配方。

3.实用配方(生产配方) 在满足要求的性能配方基础上,结合实际生 产条件所得的实用投产配方。 实用配方是在基本配方、性能配方试验的基 础上,结合实际生产条件所作的实用投产配方。

三、橡胶配方设计程序

体积分数配方常用于按体积计算成本。

(4)生产配方:取胶料的总质量等于炼胶机的容量, 生胶及配合剂的含量分别以Kg来表示。

开炼机装胶量:Q=DLγκ

Q-开炼机装胶量,Kg; L-辊筒长度,cm; κ-系数(0.0065~0.0085) D-辊筒直径,cm; γ-胶料相对密度;

密炼机装胶量:Q=κγV Q-密炼机装胶量,Kg; V-密炼机容积; γ-胶料相对密度; κ-系数(0.65~0.85)

理论密度=

表1-4 密度计算示例

kg/m3

L

Hale Waihona Puke 161×10-3kg0.14172×10-3m3

=1136

4.胶料成本的计算 (1)单位质量胶料成本的计算公式 ∑(mi × Pi)

Pm=

∑mi

Pm——单位质量胶料成本,元/公斤 mi——原材料单价,元/公斤

(2)单位体积胶料成本的计算公式

Pv= ∑(mi × Pi) = ∑(mi × Pi)

方法2:将基本配方转化生产配方(暂不考虑母 胶),再转化母炼胶的生产配方。同样注意扣除 母炼胶配方中各组分的质量。

在实际生产中,有些配合剂往往以母炼胶或膏 剂的形式进行混炼,因此使用母炼胶或膏剂的配 方应进行换算。例如现有如下,基本配方:

其中促进剂M以母炼胶的形式加入。M母炼胶的质量 分数配方为: NR 90.00; 促M 10.00; 合计 100.00

表1-3 常用开炼机的基本参数

3.基本配方和生产配方的转换

生产配方=基本配方×换算系数α Q

换算系数α=

基本配方总质量

二、配方的有关计算 1.母炼胶形式的配方换算

母炼胶形式的配方换算方法有两种:

方法1:将基本配方转化成母炼胶形式的基本配方 再转化为生产配方。注意在转化为母炼胶基本配 方时要扣除母胶中其余配合剂的用量不能重复计 算。

∑mi ρ

∑(

mi ) ρ

Pv——单位体积胶料成本,元/公斤 ρ——原材料密度 单位体积成本与单位质量成本的关系: Pv =Pm × ρ 或 Pm = Pv / ρ

(3) 胶料成本计算示例

表1-5 胶料成本计算示例

161×10-3kg 0.14172×10-3m3 =1136

1136

3.001元 单位质量成本Pm= =18.64元/kg -3kg 161×10 单位体积成本PV= 18.64 元/kg×1.136kg/L = 21.175元/L

100(生胶质量份数)

含胶率=

胶料总质量份数

×100%

3.胶料密度的计算 胶料密度是单位体积的胶料质量。在由基本 配方换算成体积百分比配方的过程中,可以求得 胶料的总体积份数。以胶料基本配方中的总质量 份数除以胶料的总体积份数,其结果即为该配方 的理论密度,计算举例如表1-4所示。 胶料总质量份数 胶料总体积份数

第一章 橡胶配方基础

主讲:陈晓松

第一节 橡胶配方知识

一、概述 1.橡胶配方概念 橡胶材料是生胶与多种配合剂构成的多相体 系。橡胶制品的性能取决于橡胶分子本身,以及 各种配合剂性质及它们之间的相互作用关系。

橡胶配方:根据产品的性能要求及工艺条件,合 理选用原材料(种类及规格),并制订各种原材料 的用量配比关系的方案或表格。

配方设计决定着产品质量、成本和加工性能。

2.橡胶配方设计的意义 (1)是橡胶制品生产过程中的重要技术依据; (2)对产品质量有决定性的影响;

(3)对产品的经济成本也有决定性的影响。

3.橡胶配方设计的基本要求 (1)原材料使用合理; (2)制品质量高;

(3)工艺性能好。

4.橡胶配方设计的原则

(1)宗旨