滚珠丝杠圈数说明

滚珠丝杠参数介绍

---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。

滚珠丝杠参数

---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。

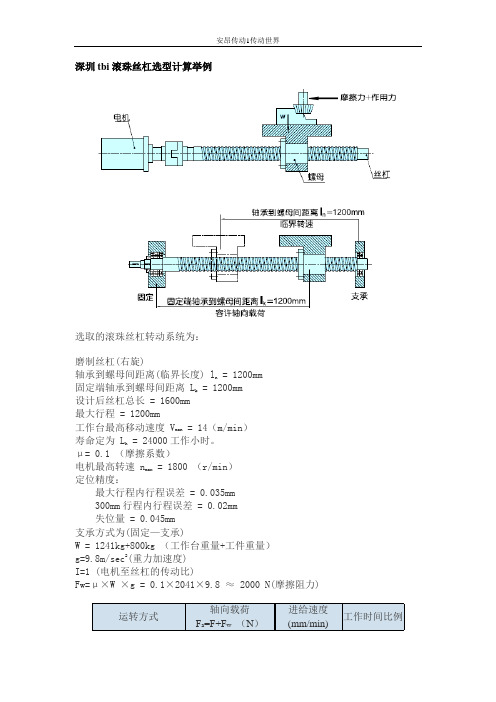

(完整版)TBI滚珠丝杠选型计算举例讲解

深圳tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)运转方式轴向载荷F a=F+F w(N)进给速度(mm/min)工作时间比例无切削F1=2000V1=14000q1=15轻切削F2=4000V2=1000q2=25普通切削F3=7000V3=600q3=50重切削F4=11000V4=120q4=10F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm在此为了安全性考虑:P =10(mm)运转方式进给速度(mm/min)进给转速(r/min)无切削V1=14000n1=1400轻切削V2=1000n2=100普通切削V3=600n2=60重切削V4=120n2=12平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

滚珠丝杠

D4

53 67 67 67 67 71 71 71 71 75 75 75 75 80 80 85 85 90 90 90 90 95 95 95 95 105 105 110 110 112 112 112 112 130 130 132

1

5.8 7 7 7 7 9 9 9 9 9 9 9 9 9 9 11 11 9 9 9 9 11 11 11 11 13.5 13.5 11 11 13.5 13.5 13.5 13.5 13.5 13.5 13.5

B

11 13 13 13 13 15 15 15 15 15 15 15 15 15 15 18 18 15 15 15 15 18 18 18 18 22 22 18 18 22 22 22 22 22 22 22

D1

40 50 50 50 50 53 53 53 53 60 60 60 60 63 63 63 63 71 71 71 71 75 75 75 75 80 80 90 90 90 90 90 90 105 105 110

d1

24.2 31.2 31.2 31.2 31.2 31 31 31 31 39.2 39.2 39 39 38.8 38.8 38.4 38.4 49 49 49 49 48.8 48.8 48.5 48.5 48 48 61.8 61.8 61.5 61.5 61 61 78.4 78.4 78

滚珠丝杠副详细参数说明

公称直径 丝杠代号 G2506-4 G3205-3 G3205-4 G3206-3 G3206-4 G3208-3 G3208-4 G3210-3 G3210-4 G4005-3 G4005-4 G4006-3 G4006-4 G4008-3 G4008-4 G4010-3 G4010-4 G5005-3 G5005-4 G5006-3 G5006-4 G5008-3 G5008-4 G5010-3 G5010-4 G5012-3 G5012-4 G6308-3 G6308-4 G6310-3 G6310-4 G6312-3 G6312-4 G8010-3 G8010-4 G8012-3 基本导程 丝杠外径 丝杠底径 循环圈数 额定载荷N 动载荷Co 静载荷Coa 14349 10765 13167 15931 19486 21295 26045 26020 31825 11819 14456 17577 21498 23807 29118 29347 35894 13127 14456 19489 23837 26265 32124 33667 41178 40853 49967 29062 35545 36835 45053 45975 56232 41159 50341 50652 36873 31024 41366 41287 55049 50979 67972 57994 77325 38818 51758 51690 68920 64511 86014 73592 98123 49508 51758 65522 87363 80765 107687 96798 129065 110619 147492 102403 136537 120271 160362 142375 189834 155275 207034 179574 刚度 N/µm 螺母安装尺寸

滚珠丝杠基础知识

滚珠丝杠基础知识上来源: 2006-4-19 8:52:001 滚珠丝杠公称直径与公称导程组合、制造范围3 滚珠丝杠副的结构类型、编号方法5 滚珠丝杠副的精度精密等级根据使用范围及要求将滚珠丝杠副分为定位滚珠丝杠幅P传动滚珠丝杠副T,精度分为七个等级,即1、2、3、4、5、6、7、10级,1级精度最高,依次降低;行程偏差和行程变动量根据滚珠丝杠副类型按下表检验有效行程内的行程偏差ep与行程变动量VUP:有效行程是有精度要求的行程长度LULu=Lx+2La+LnLa安全行程La=1-2ph Lx机械最大行程Ln螺母的长度ph公称导程E1-E2按国家标准GB/,“滚珠丝杠副的验收条件和验收检验”;见附表1;300mm行程内与2π弧度行程内行程变动量V300P与V2 π pE3-E4按国家标准GB/,“滚珠丝杠副的验收条件和验收检验”;见附表1续;余程Le余程是没有精度要求的行程长度;余程表66 行程补偿值C滚珠丝杠的热变形将导致长度、定位精度变化,热变形可由下式给出:δt=α△tLu 公式1α-热膨胀系数10-6△t -温升一般取2-4℃Lu-有效行程Lu=Lx+2La+Ln或Lu=L1-2LeL1-螺纹全长Le-余程Le见表6目标行程Phs为了补偿由于热膨胀或弹性变形引起的丝杠长度变化,将滚珠丝杠的导程制造得稍大于或小于公称导程,着根据实际需要提出得含有方向目标要求的导程叫目标导程;目标导程乘以丝杠上的有效圈数叫目标行程;目标偏差C目标行程和公称行程之差叫行程偏差C,为了补偿热变形的影响,行程偏差C=δtδt见公式1并为负值;丝杠的预拉伸力规定了行程偏差C的滚珠丝杠副,在采用固定-固定安装方式时,还可以采用丝杠预拉伸的方法来进一步补偿热变形,预拉伸力Ft:Ft=δtAE/ Lu=α△tEπd22/4公式2E-弹性模量×105Mpa即×105N/mm2d2-丝杠底径mm△t-温升一般取2-4℃7 基本额定载荷及寿命轴向基本额定静载荷Coa 滚珠丝杠副在承受最大接触应力处产生不大于倍的钢球直径的永久变形时,所能承受的最大轴向载荷;轴向基本额定载荷Ca:一组相当数量相同参数的滚珠丝杠副,在相同的条件下,运转106转时,90%的滚珠丝杠副的螺纹滚道的表面或钢球的表面不发生疲劳点蚀所能承受的最大轴向载荷;Coa和Ca在样本中已经给出,可以查找选用预期寿命Lh –用预期运行时间表示hLs –用预期运行距离表示km直径偏大,而不经济;故通常推荐Lh按表7选择;滚珠丝杠副的当量载荷Fm及当量转速nm:滚珠丝杠副在转速n1 n2……ni条件下,工作时间分别是t1t2……ti所受载荷分别是F1 F2 (i)额定动载荷下限值的Cam计算:滚珠丝杠副在当量载荷Fm及当量转速nm条件下运转,达到预期寿命Lh或Ls时所能承受的最大轴向载荷Cam,设计时选用滚珠丝杠副的Ca≥Cam按滚珠丝杠副的预期工作时间Lh计算:N公式5或按滚珠丝杠副的预期运行距离Ls计算:N公式6fa 为精度系数,根据预定的精度按表8选取:fw 为载荷系数,按表9选取:额定静载荷下限值Coam计算:Coa≥Coam=fsFmax公式7Fs 安全系数;一般为,有冲击、震动的运动Fmax是外加在滚珠丝杠副上的最大轴向载荷8 滚珠丝杠副安装部位的形位公差图2E5-E11见国家标准GB/,“滚珠丝杠副的验收条件和验收检验”;见附表2;9 滚珠丝杠副的预紧与轴向接触刚性预紧的目的预紧就是在滚珠丝杠副内,预先施加轴向载荷Fp;图3是外加轴向载荷Fa和滚珠之间轴向弹性变形δ的关系曲线,曲线1为无预紧状态,曲线2为有预紧状态,Fp是相当于预紧力大小的外加轴向载荷;表10是有或无预紧的情况下,滚珠丝杠副在承受不同的外加轴向载荷Fa时,滚道与滚珠之间轴向弹性变形δ;由表10可见预紧的目的时,消除滚珠丝杠副的轴向间隙,提高滚珠丝杠副的轴向接触刚性K,并且在外加轴向载荷小于3倍预紧力的情况下,轴向刚性K是常数但Fa>3F p后,予压消失图3预紧的方式滚珠丝杠副的轴向接触刚性K样本上给出的刚度值仅考虑滚道与滚珠之间的轴向变形,不考虑螺母本身及丝杠本身的变形;不预紧的滚珠丝杠副的轴向接触刚性Ka由于其轴向刚性是随外加轴向载荷Fa增大而增大的,所以样本中规定不预紧的滚珠丝杠副轴向接触刚性,是外加轴向载荷等于时的轴向接触刚性值,当实际施加的外加载荷Fa不等于时,对应的轴向接触刚度Ka按下式计算:Ka=KFa/1/3 N/μm 公式8K-样本上的刚度值N/μmCa-样本上的额定载荷NFa-实际工作施加的动载荷N预紧滚珠丝杠副的轴向接触刚性KaKa随着预紧力Fp的增大而增大,在滚珠丝杠副承受最大轴向载荷Fmax≤3Fp 范围内Ka是一个常数,但预紧力Fp太大,会导致发热量增加,寿命减少;所以预紧力Fp按Fp=Fmax/3选取,并大致符合表12要求,当Fmax不知道时,推荐按表12选用;样本中预紧滚珠丝杠副的轴向接触刚度K按预紧力Fp=给出增大滚珠直径预紧按F p=给出,当预紧力Fp不是样本上的数值时,Ka也与样本上的数值不同;此时Ka可按下式计算Ka=KFp/εCa1/3 公式9ε=增大滚珠直径预紧时ε=Fp-滚珠丝杠副的预紧力NCa-样本上的额定动载荷N10 滚珠丝杠副的转矩理论动态预紧转矩Tpo:有预加载荷的滚珠丝杠副,在没有外加载荷的情况下,丝杠与螺母相对连续转动所需力矩不包含螺母两端密封件的摩擦力矩Tpo=10-3FpPh/2π1-η2/η Nm 公式10Fp-轴向预加载荷NPh-导程mmη-传动效率精度:级取η=,级取η=,级取η=最大动态预紧转矩Tpmax:丝杠与螺母相对连续转动时,实际动态预紧矩以理论动态预紧转矩为中心上下波动,允许的波动范围ΔTp称动态预紧转矩公差,ΔTp见国家标准GB/,“滚珠丝杠副的验收条件和验收检验”;见附表2续E12;Tpmax=Tpo×1+ΔTpNm公式11正传动转矩将回转运动转变为直线运动称正传动;Ta=10-3 FaPh/2πη1Nm公式12Ta-加在滚珠丝杠副上的驱动力矩η1-正传动效率Fa-滚珠丝杠副承受的轴向载荷N逆传动转矩将直线运动转化为回转运动称为逆传动;Tb=10-3 FaPhη2/2πNm公式13Tb-加在滚珠丝杠副上防逆转动的力矩η2-逆传动的效率滚珠丝杠副的安装方式安装方式对滚珠丝杠副承载能力,刚性及最高转速有很大影响;常见安装方式有以下四种情况见图41固定-自由;2支承-游动3固定-固定图中以左端轴承作轴向定位,各符号的意义见表13 2支承——游动3固定——游动4固定——固定图中设b1≥b2< span>滚珠丝杠基础知识下来源: 2006-4-19 8:52:00滚珠丝杠副的传动系统的轴向刚性滚珠丝杠副传动系统的刚性包括轴向刚性及扭转刚性;扭转刚性与丝杠联轴器、传动齿轮、电机及控制系统有关,由于扭转刚性对定位精度的影响比轴向刚性的影响小的多,一般设计时就忽略,在高精度定位传动设计需要考虑时,欢迎咨询;滚珠丝杠副传动系统的轴向弹性定位δf与滚珠丝杠副传动系统的轴向刚性Kf关系如下:δf=Fa/Kf 公式141/ Kf=1/KS+1/KN+1/KB+1KH 公式15δf-滚珠丝杠副传动系统的弹性位移μFa-滚珠丝杠副承受的轴向载荷NKf-滚珠丝杠副承受的轴向刚性N/μKS-丝杠的轴向刚性N/μKN-螺母的轴向刚性N/μKB-支撑轴承的轴向刚性N/μKH-螺母安装座及轴承座的轴向刚性N/μ丝杠的轴向刚性KS丝杠的轴向刚性KS与丝杠的安装方式有关,并且随螺母在丝杠上的位置a变化而变化;如固定-自由、支承-游动、固定-游动安装方式中,在a=L2的KS达最大,在a=L3时KS达最小,a是螺母到丝杠轴向位置定位轴承处的距离;按照丝杠的安装方式不同,对实心丝杠有以下分析:丝杠安装方式图4中固定--自由、固定--游动、支承--游动KS=πd22E×10-3/4a= d22×102/a N/μm公式16Ksmin= d22×102/L3 N/μm公式17Ksmax= d22×102/L2 N/μm公式18安装方式图4中固定--固定、固定--游动、支承--游动KS=πd22ELz×10-3/4aLz-a= d22Lz×102/4aLz-a N/μm公式19 Ksmin= d22×102/ Lz N/μm公式20Ksmax= d22Lz×102/4L5Lz-L5 N/μm公式21式中:d2-滚珠丝杠螺纹底径mmE-弹性模量×105Mpa即×105N/min2L2、L3、Lz、L5见表13,单位mm螺母的轴向刚性Kn样本上滚珠丝杠副的轴向刚性K值,仅考虑了滚珠与滚道的包括丝杠的滚道之间在承受轴向载荷后的弹性变形,未考虑到螺母本体也有变形,在螺母本体尺寸基本符合样本情况下Kn= N/μm公式22Ka按公式8或9计算支承轴承的轴向刚性KBKB也与滚珠丝杠的支承方式有关对固定--自由、固定--游动、支承--游动的安装方式KB等于固定端-对轴承组的刚度Kb1即KB=Kb1 N/μm公式23对固定--固定的安装方式KB = Kb1+ Kb2 N/μm公式24Kb1、Kb2分别式左右两端轴承组的刚度,可以查阅轴承手册得到螺母座及轴承安装座的轴向刚性KH在机构设计时,注意加强此处刚性;就可忽略的KH影响;滚珠丝杠副传动系统的轴向刚性Kf对位置精度的影响;Kf引起的正反向间隙δxδx=2F0/Kfmin=2F0/1/Ksmin+1/Kn+1/KB≤δsμm 公式25δs机床或机械规定的正反向间隙或失动量Kf引起的最大行程范围内的定位误差δdδd=F01/ Ksmin -1/ Ksmaxs μm 公式26δd≤δs-Vu μm 公式27δg机床或机械规定的最大行程范围内的定位误差;滚珠丝杠副有效行程上的行程变动量见附表1Ksmin、Ksmaxs、Kn、KB见公式16—公式24估算P类滚珠丝杠副螺纹滚道允许的最小底径d2m比螺母刚性Kn低,比轴承刚性KB更低,所以在滚珠丝杠副的初步计算时,估算丝杠螺纹底径d2时,可不考虑螺母及轴承刚性,按下步骤:估算允许的滚珠丝杠最大弹性变形量δm按定位精度的1/4-1/5或正反向间隙又称反向死区或失动量的1/5-1/6中较小的值定为δmμm根据丝杠的安装方式来估算最小底径d2m安装方式:固定--自由、支承--游动、固定--游动安装方式:固定--固定上两式中:δm-允许的最大弹性变形量μmE-弹性模量×105N/mm2L3-螺母至固定端处最大距离mm见表13LZ-两端固定支承的距离mm见表13F0-为检测位置精度空运转时,作用在滚珠丝杠副上的轴向载荷N;一般F0≠Fmax 滚珠丝杠副的许用转速、Dn值滚珠丝杠副的许用转速滚珠丝杠副转速过高,会产生共振,影响正常运转,损坏机器,为确保不发生共振,所容许的最高转速nc:nmas-滚珠丝杠副的最高工作效率r/minα-安全系数α=E-弹性模量E=×105MpaI-丝杠剖面最小惯性转矩I=πd22/64d2-螺纹底径mmg-重力加速度r-材料比重r=×10-5Nmm3A-螺纹底径面积A=πd22/4mm2Lc-计算许用转速nc用的安装距离mm固定--自由、支承--游动、固定--游动安装方式中,Lc =L4见表13,固定--固定安装方式中Lc =L5见表13;λ、f-安装系数;见表14滚珠丝杠副的Dn值精密等级1-5级d0·nmax≤70000 公式31 精密等级7-10级d0·nmax≤50000 公式32 d0-滚珠丝杠的节圆直径mmnmax -滚珠丝杠副的最高转速r/min滚珠丝杠副的临界压缩载荷、强度计算滚珠丝杠副的临界压缩载荷Pc为保证丝杠的压杆稳定性,需要规定丝杠所能承受的最大的压缩载荷Pc;Fmax≤Pc=K1K2π2EI/Ly2=K1Kcd24×104/ Ly2 N 公式33Fmax -作用在滚珠丝杠副上的最大轴向压缩载荷E-弹性模量E=×105MpaI-丝杠剖面最小惯性转矩I=πd22/64d2-丝杠底径mmK1-安全系数;丝杠垂直安装K1=1/2,丝杠水平安装K1=1/3K2 、Kc-与丝杠支承型式有关的系数见表14Ly-计算临界压缩载荷Pc用的安装距离mm固定--自由、支承--游动、固定--游动安装方式中,Ly =L3 见表13,固定--固定安装方式中,Ly =L5 见表13;滚珠丝杠副的强度计算对安装间距比较小的传动T类滚珠丝杠副,需进行强度计算,所允许在滚珠丝杠副上最大轴向载荷FmaxFmax≤σA=115 d22N 公式34σ-许用应力σ=147MpaN/mm2A-螺纹底径面积A=πd22/4mm2d2-丝杠底径mm即mm公式35滚珠丝杠副设计使用中应注意的问题1为提高滚珠丝杠副的使用寿命和精度,应使作用在螺母上的合力通过丝杠轴心,以保证滚珠受力均匀,避免倾覆力;2放逆转:滚珠丝杠副传动逆效率高,应考虑在电机停电后,因部件自重而产生螺旋副的逆传动特别是在垂直方向上传动时,防止逆传动的方法可采用:停电自锁的电机、蜗轮蜗杆机构、离合器等方式;3滚珠丝杠副在行程两端应有行程保护装置,以防止越程后滚珠丝杠副受撞击而影响精度、使用寿命甚至损坏;4防止热变形:热变形对精密螺旋传动的定位精度有着重要的影响;其热源不单是螺旋副的摩擦热,还有其他机械部件工作时产生的热,致使丝杠热膨胀而伸长;为此必须分析热源的各因素,采用措施控制热源,还可以采用预拉伸、强制冷却等减少热变形对丝杠的伸长的影响;5细长而又水平放置的丝杠,因自重使轴线产生弯曲变形,是影响导程累积误差的因素之一,还会使螺母受载不均;设计细长丝杠时,应考虑防止或减小自重弯曲变形的措施;6防护与密封:尘埃和杂质进入滚道会妨碍滚动体运动流畅,会加速滚动体与滚道的磨损,使滚动螺旋副丧失精度;为此需要防尘措施;博特牌滚珠丝杠副在螺母两端已安装防尘圈若不需要安装请与我方联系,为避免丝杠外露,用户还需要为丝杠选择防护装置;7合理润滑是减小驱动转矩、提高传动效率、延长螺旋副使用寿命的重要环节;接触表面的油膜还有吸振、减小传动噪声和冲洗丝杠上的粉尘等杂物的作用;因此要注入润滑脂;在螺母上还有油孔,用户可旋入油嘴,再采用其他合适的润滑方式;8正确选择预紧力:我公司的滚珠丝杠副出厂时已经按要求调节好您所需要的预紧力,如果使用过程中有超程或需要拆卸请及时与我公司联系,以便从新调整安装;严禁自行拆卸滚珠丝杠副的各个部件,以免影响其精度;严禁敲击和拆卸导珠管,以免造成滚珠堵塞,运转不流畅;9建议采用适应于数控机床的大接触轴承以提高传动刚度;10用内循环滚珠丝杠副,必须使丝杠螺纹两端中至少有一端的滚珠螺纹是通牙,并该端所有外圆尺寸均小于丝杠螺纹底径d2,否则无法装配螺母;d2参看样本;11水平位置采用外循环滚珠丝杠副,最好是插管放置再丝杠轴线上面;12为便于丝杠加工,丝杠上最大外圆处的直径最好不要大于丝杠的外径d1d1参看样本;滚珠丝杠副的设计计算程序备注:1.程序2Ph≥IVmax/njI-传动比,电机直联丝杠时I=1nj-电机的最高转数Vmax-机械最高运转速度mm/min2. 程序3ni=Vi/Ph r/minVi-机械各级运行速度mm/minPh-已选定的丝杠导程mm3.程序7根据上面程序已计算出Ph,Ca的及d2的下限值,从样本中选滚珠丝杠副的型号规格;注意:从样本中所选滚珠丝杠副的Ca及d2不宜过大,否则会使滚珠丝杠副的转动惯量增大、驱动力矩增大,结构尺寸偏差,造成制造成本增高;设计计算程序如下:附表1、附表2。

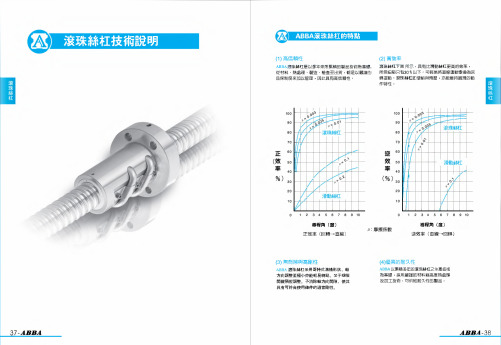

滚珠丝杠技术说明

八 八滾珠絲杠的特點

(”高信賴性

(之) 高效率

八88八滾珠絲杠是以多年來所累積的製品技術為基礎, 滾珠絲杠下圖 所示 ,具有比滑動絲杠更高的效率 ,

從材料 、熱處理 、製造 、檢査至出貨 ,都是以嚴謹的 所需扭矩只有30 ^ 以下 。可輕易將直線運動變換為回

品保制度來加以管理 ,因此具有高信賴性 。

1.19

6.6

14.76

1.0

3.05

2.3 滾 珠 螺 桿 幾 何 公 差 的 標 示

滾珠螺桿的安裝部位之精度 ,其必要項目如下 :

〔1〕相對於螺紋溝面的軸線八 ,測定螺桿支持部位的半徑方向圓偏擺値。

滚

〔2〕相對於螺桿支持部位的軸線卩 ,測定零件安裝部位的同軸度。

珠 絲

〔3〕相對於螺桿軸支持部位的軸線〖,測定支持部位的端面的直角度。

4

6 土25^ 土30先土35知土45光土38兄土38先土45光 土50先 ― ―

6

10 土20呢士25^ 土30先土35知土30知土30知土35^ 士躺 ― 土 躺 土45知

10 25 土15先土20^ 土25^ 土30拓土25^ 土25^ 土30先 土35兒 ― 土35^ 土40兄

⑴⑴丈 :⑴⑴) 0.015 0.025 0.05

0 门七 卬⑴ 研磨級螺桿最大軸向間隙

⑴门4 :⑴⑴) 0

招格

1404-4 1604-3 1604-4 1605-3 1605-4 1610-3 2005-4 2504-4 2505-4 2510-3 2510-4 3205-4 3206-4 3210-3 3210-4 4005-4 4006-4 4010-3 4010-4 5010-3 5010-4 6310-4 6320-3 8010-4 8020-3

滚珠丝杠参数介绍

---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。

丝杠选型

选型:滚珠丝杠的选型过程中对滚珠丝杠本身需要注意的主要参数如下--1---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。