4作业指导书-配合比检测细则(15-8-10版)

混凝土配合比设计作业指导书

混凝土配合比设计作业指导书混凝土配合比设计就是根据原材料的技术性能及施工要求,确定出能满足工程所要求的技术经济指标的各项组成材料的用量。

混凝土配合比设计应满足以下四个方面要求:满足结构设计和施工进度要求的混凝土强度等级;保证混凝土拌合物具有良好的工作性,以满足施工条件的要求;保证混凝土既具有良好的耐久性,满足抗冻、抗渗、抗腐蚀的要求,从而使混凝土达到经久耐用的使用目的;在保证上述质量和施工方便的前提下,尽量节约水泥,合理使用原材料,从而降低工程成本,取得良好的经济效益。

一、普通混凝土配合比设计1.计算初步配合比(1)确定试配强度(fcu , o)f cu,o≥f cu,k +1.645 σ式中: :f cu,o——混凝土试配强度(MPa);f cu,k ——混凝土立方体抗压强度标准值(MPa);σ——混凝土强度标准差(MPa)。

可根据本单位近期同一品种混凝土强度试件实测数据统计确定;当无统计资料时,采用:C10~C20,σ=4.0MPa;C25~C30,σ=5.0MPa;C35~C60,σ =6.0 MPa。

( 2)确定水灰比( W/C)W/C=a·f ce/ ( f cu,o +a·b· f ce)式中: a、 b——回归系数。

根据试验确定;当不具备试验统计资料时,采用碎石,a= 0.46 , b= 0.07;卵石,a=0.48 , b= 0.33 ;fce——水泥28d 抗压强度实测值(M Pa)。

无水泥 28d 抗压强度实测值时,按下式计算:f ce=γc·f ce,g式中:γ c——水泥强度等级富余系数,可按实际统计资料确定;f ce,g——水泥强度等级值(MPa)为保证混凝土的耐久性,上式计算出的水灰比不得大于现行国家标准《普通混凝土配合比设计规程》(JGJ 55-2000)规定的最大水灰比值。

(3)选取 1m3混凝土的用水量( m wo)(4)计算 1m3混凝土的水泥用量( m co)m co=m wo/ ( W/C)上式计算出的水泥用量还应符合现行国家标准《普通混凝土配合比设计规程》( JGJ 55-2000 )规定的最小水泥用量的要求,以便同时保证混凝土强度及耐久性要求。

混凝土配合比设计作业指导书

标题:混凝土配合比设计作业指导书修改概要混凝土配合比设计作业指导书1.0一般规定和质量要求:1.1设计原则:1.1.1应满足砼结构设计要求的强度等级。

1.1.2应满足施工要求的和易性。

1.1.3应满足耐久性的要求.。

1.1.4尽可能做到就地取材、降低成本达到节约的目的。

1.2配制砼所用的水泥应符合GB175-92要求的硅酸盐水泥、普通硅酸盐水泥以及符合GB1344-92要求的矿渣硅酸盐水泥进行砼配合比设计。

1.3粗、细骨料应符合JGJ52-92《普通砼用砂质量标准及检验方法》及JGJ53-92《普通砼用碎石或卵石质量标准及检验方法》;拌合用水等其它有关事项应遵守GB50204-92《砼结构工程施工及验收规范》的相关规定。

1.4进行配合比设计时应首先按原材料性能及对砼的技术要求进行计算,并经试验室试配及调整,然后定出满足设计和施工要求,并比较经济合理的砼配合比。

2.0配合比计算:2.1本作业指导书提供的砼配合比计算公式和表格,均以干燥状态骨料为基准。

2.2砼配合比计算的步骤:1)计算出要求的试配强度f cu.o;2)按Rh计算出所要求的水灰比值;3)先取每立方米砼的用水量,并由此计算出砼的单位水泥用量;4)选取合理的砂率值;5)计算出粗、细骨料的用量,定出供试配用的配合比。

2.3计算砼试配强度f cu.o:f cμ.o = f cu.μ+1.645δ式中: f cμ.o——砼试配强度(MPa)f cμ.μ——设计砼强度等级(MPa)δ———砼强度标准差(MPa)2.4根据试配强度f cμ.o,按下式计算所要求的水灰比值:W/C=Af ce /(f cμ.o+ABf ce)式中:W/C——砼所需水灰比A、B——回归系数f ce———水泥实际强度(MPa)2.5按骨料品种、规格及施工要求的塌落度值选择每立方米砼的用水量(MW0),用水量一般根据本单位所用材料按经验选用。

2.6每立方砼用水量(M Wo)选定后,即可根据2.4条得出的c/w 值计算水泥用量(M Go),即M WoMc0=———W/C式中:M Go——每立方米砼水泥用量(kg)M Wo——每立方米砼用水量(kg)2.7砼砂率(βS)一般可根据本单位对所用材料的使用经验,选用合理的数值。

作业指导书-标准贯入试验实施细则

标准贯入试验实施细则编写依据:DBJ/T15-60-20191检测目的及适用范围1.1推定砂土、粉土、黏性土、花岗岩残积土等天然地基的地基承载力;1.2推定非碎石土换填地基、强夯地基、预压地基、不加填料振冲加密处理地基、注浆处理地基等处理土地基的地基承载力;1.3鉴别砂土、粉土、黏性土、花岗岩残积土、花岗岩全风化岩与强风化岩等天然地基岩土性状;1.4评价砂土、粉土、黏性土等处理土地基的地基处理效果;1.5评价散体材料复合地基增强体密实度;1.6评价水泥搅拌桩、旋喷桩等复合地基增强体的施工质量;1.7判别砂土、粉土液化级别。

1.8标准贯入试验鉴别混凝土灌注桩桩端承载力层岩土性状可参照执行。

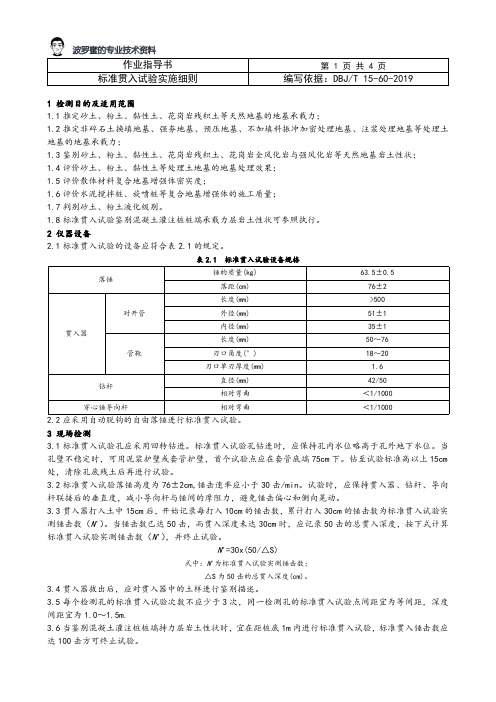

2仪器设备2.1标准贯入试验的设备应符合表2.1的规定。

表2.1标准贯入试验设备规格落锤锤的质量(kg)63.5±0.5落距(cm)76±2贯入器对开管长度(mm)>500外径(mm)51±1内径(mm)35±1管靴长度(mm)50~76刃口角度(°)18~20刃口单刃厚度(mm) 1.6钻杆直径(mm)42/50相对弯曲<1/1000穿心锤导向杆相对弯曲<1/10002.2应采用自动脱钩的自由落锤进行标准贯入试验。

3现场检测3.1标准贯入试验孔应采用回转钻进。

标准贯入试验孔钻进时,应保持孔内水位略高于孔外地下水位。

当孔壁不稳定时,可用泥浆护壁或套管护壁,首个试验点应在套管底端75cm下。

钻至试验标准高以上15cm 处,清除孔底残土后再进行试验。

3.2标准贯入试验落锤高度为76±2cm,锤击速率应小于30击/min。

试验时,应保持贯入器、钻杆、导向杆联接后的垂直度,减小导向杆与锤间的摩阻力,避免锤击偏心和侧向晃动。

3.3贯入器打入土中15cm后,开始记录每打入10cm的锤击数,累计打入30cm的锤击数为标准贯入试验实测锤击数(N')。

当锤击数已达50击,而贯入深度未达30cm时,应记录50击的总贯入深度,按下式计算标准贯入试验实测锤击数(N'),并终止试验。

无机结合料配合比作业指导书(2015新版)

标题:无机结合料配合比设计颁布日期: 2015—09—01无机结合料配合比设计作业指导书1 总则1。

1目的规范公司无机结合料(混合料)配合比设计试验。

1。

2 引用标准JTG E42-2005《公路工程集料试验规程》JTG E51—2009《公路工程无机结合料稳定材料试验规程》JTG/T F20—2015《公路路面基层施工技术细则》2 范围适用于公司无机结合料(混合料)配合比设计的原材料技术要求和配合比设计技术指标。

3 原材料要求3.1 一般规定3。

3.1在原材料试验评定中,应随机选取具有足够数量的样本进行材料试验。

3.3。

2 再生材料可用于低于原路结构层位或原路等级的公路建设,其技术指标应满足相关要求。

3.3。

3 工业废弃物作为筑路材料使用前应进行环境评价,并满足国家相关规定。

3。

2 水泥及添加剂3。

4。

1 强度等级为32。

5或42。

5,且满足要求的普通硅酸盐水泥等均可使用。

3.4.2 所用水泥初凝时间应大于3h,终凝时间应大于6h,且小于10h。

标题:无机结合料配合比设计颁布日期: 2015—09-013。

4.3 在水泥稳定材料中掺加缓凝剂或早强剂时,应对混合料进行试验验证。

缓凝剂和早强剂的技术要求应符合现行《公路水泥混凝土路面施工技术细则》(JTG/T F30)的规定.3。

3 石灰3.3.1 石灰技术要求应符合表3。

3。

1—1和表3。

3。

1—2的规定。

表3。

3。

1—1生石灰技术要求表3。

3.1—23.3.2高速公路和一级公路用石灰应不低于Ⅱ级技术要求,二级公路用石灰应不低于Ⅲ级技术要求,二级以下公路宜不低于Ⅲ级技术要求。

3。

3.3高速公路和一级公路的基层,宜采用磨细消石灰。

标题:无机结合料配合比设计颁布日期: 2015-09-013.3.4 二级以下公路使用等外石灰时,有效氧化钙含量应该在20%以上,且混合料强度应满足要求.3.4粉煤灰等工业废渣3。

4。

1 干排或湿排的硅铝粉煤灰和高钙粉煤灰等均可用于作基层或底基层的结合料.粉煤灰技术要求应符合表3。

混凝土配合比试验作业指导书.doc

混凝土配合比设计作业指导书1.目的按照国家标准和行业标准的要求,确保所设计的混凝土配合比满足工程要求。

2.适用范围适用于本屮心及派出试验室所有混凝土配合比的设计试验。

3.职责3.1试验室负责人负责混凝土配合比试验环境条件控制,负责混凝土配合比试验的各项检验过程、质量记录和检验结果的检查、监督。

3.2试验室质量负责人负责混凝土配合比试验的检验工作,负责检验数据的校核和编写检验报告。

3.3试验室检验人员负责对检验样品进行检验、试验操作、填写原始记录、计算检验结果和整理检验成果,进行自检和互检并负责样品的留样和封存。

4.作业程序4.1混凝土配合比设计试验的各项检验过程、质量记录和检验结果的检查、监督。

4丄1设计对混凝土的要求,包括混凝土设计标号,强度保证率、抗冻标号、抗渗标号等。

4.1.2混凝土施工要求和控制水平,包括石子最大粒径、塌落度、含气量及离差系数。

4.1.3原材料特性包括水泥品种、标号和比重、石了种类、级配和比重、砂种类级配、细度摸数和比重及混合材、外加剂及有关数据。

4.1.4所有原材料基本资料可以从甲方和设计部门提供,由试验参加人员对原材料按《水工混凝土试验规程》SD105-82及有关试验规程进行性能检测,检测结果须经质量负责人校核后才能使用。

4.2配合比设计计算在取的棊本资料后,水工混凝土按《水工混凝土试验规程》SD105-82附录一的规定和《水工碾压混凝土试验规程》DL/T5112-2000的规定,公路混凝土按《公路工程水泥混凝土试验规程》JTTJ053-94的规定。

建筑混凝土按《普通混凝土配合比设计规程》JDJ/T55-96的规定进行混凝土配合比设计计算。

具体步骤如下:4.2.1选择水灰比4.2.1.1按混凝土设计标号及给定的强度保证率和离差系数计算保证强度。

4.2.1.2根据计算强度,按鲍罗米公式计算水灰比。

4.2.1.3根据混凝土耐久性要求的限量最大允许水灰比或设计要求的最人允许,水灰比选择满足保证强度和耐久性要求的水灰比。

混凝土配合比设计作业指导书

混凝土配合比设计作业指导书1、设计原则⑴、应满足混凝土结构设计要求的强度等级。

⑵、应满足施工要求的和易性。

⑶、应满足耐久性的要求.。

⑷、尽可能做到就地取材、降低成本达到节约的目的。

2、原材料配制混凝土所用的原材料应符合材料标准规范及及铁科技《预制后张法预应力混凝土铁路桥简支T梁技术条件》TB/T3043-2005和《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》TB10002.3-2005要求。

3、配合比计算⑴、本作业指导书提供的混凝土配合比计算公式和表格,均以自然干燥状态骨料为基准。

⑵、混凝土配合比计算的步骤:①计算混凝土试配强度f cu.o:f cμ.o = f cu.μ+1.645δ式中: f c μ.o —混凝土试配强度(MPa ) f c μ.μ—设计混凝土强度等级(MPa )δ—混凝土强度标准差(MPa )②根据试配强度f c μ.o ,按下式计算所要求的水灰比值:ce o cu ce f B A f f A C W ⋅⋅+⋅=,/式中:W/C ——混凝土所需水灰比 A 、B ——回归系数f ce ———水泥实际强度(MPa )注:水灰比及胶凝材料的选取应符合铁科技[2004]120号《客运专线预应力混凝土预制梁暂行技术条件》要求③按骨料品种、规格及施工要求的坍落度值选择每立方米混凝土的用水量(m W0),用水量一般根据本单位所用材料按经验选用。

④每立方混凝土用水量(m w0)选定后,可按下式计算水泥用量(m Go ),C W m m w c /00=式中: m Go —每立方米混凝土水泥用量(kg ) m w0—每立方米混凝土用水量(kg )⑤混凝土砂率(βS )一般可根据本单位对所用材料的使用经验,选用合理的数值。

⑥按照假定密度法计算出每立方米混凝土中的粗细骨料的用量,即:m c0+m g0+m s0+m w0=m cp%100000⨯+=s g s s m m m β式中:m CO —每立方米混凝土的水泥用量(kg ) m g0—每立方米混凝土的粗骨料泥用量(kg )m s0—每立方米混凝土的细骨料泥用量(kg ) m W0—每立方米混凝土的水用量(kg )4、混凝土试配⑴、试配时应采用工程中实际使用的材料,粗、细骨料的称量均以干燥状态为基准。

混凝土配合比设计及其性能检测作业指导书

1.0 编制目的为了保证对混凝土配合比设计和混凝土基本性能检验结果的准确性、可靠性和操作的一致性,特制订本作业指导书。

2.0 适用范围本作业指导书适用于普通混凝土配合比设计、普通混凝土拌合物基本性能检测以及普通混凝土长期性能和耐久性能检测。

3.0 依据标准3.1 《普通混凝土配合比设计规程》JGJ 55-20113.2 《普通混凝土拌合物性能试验方法标准》GB/T 50080-20023.3 《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082-20093.4 《普通混凝土力学性能试验方法》GB/T 50081-20023.5 检测设备使用说明书4.0 检测程序4.1 混凝土配合比设计砼的配合比应根据原材料性能以及对砼的技术要求进行计算,并经试验室试配试验,再进行调整后确定。

4.1.1 作业条件试验室环境条件:温度为(20±5)℃;养护室温的环境条件:温度为(20±2)℃,相对湿度大于95 %。

4.1.2 仪器设备抗渗仪、压力试验机、搅拌机、计量仪器等4.1.3 混凝土配合比计算4.1.3.1 混凝土配制强度的确定4.1.3.1.1 当混凝土的设计强度等级小于C60时,配制强度应按下式确定:f cu,0≥f cu,k+1.645×σ式中:f cu,0 ——混凝土配制强度(MPa);f cu,k ——混凝土立方体抗压强度标准值,这里取混凝土的设计强度等级值(MPa);σ——混凝土强度标准差(MPa)4.1.3.1.2 当混凝土的设计强度等级不小于C60时,配制强度应按下式确定:f cu,0≥1.15×f cu,k4.1.3.1.3 混凝土强度标准差应按下列规定确定:4.1.3.1.3.1 当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料,且试件组数不小于30时,其混凝土强度标准差σ应按下式计算。

(4.1.3.1.3.1) 式中:σ ——混凝土强度标准差(MPa);f cu,i ——第i 组的试件强度(MPa); m fcu ——第n 组试件的强度平均值(MPa); n ——试件组数,n 值应大于或者等于30。

混凝土配合比试验作业指导书(优选.)

最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改赠人玫瑰,手留余香。

1、基本规定1.0.1、混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T5008 0、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T5 0082的规定。

1.0.2、混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的有关要求;配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

1.O.3、混凝土的最大水胶比应符合《混凝土结构设计规范》GB50010的规定。

1.0.4、混凝土的最小胶凝材料用量应符合表1.0.4的规定,配制C15及其以下强度等级的混凝土,可不受表3.O.4的限制。

表1.0.4混凝土的最小胶凝材料用量1.0.5、矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5—1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5—2的规定。

表1.0.5-1 钢筋混凝土中矿物掺合料最大掺量注:①采用硅酸盐水泥和普通硅酸盐水泥之外的通用硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量2 o~4t算混合材和矿物掺合料用量之和;②对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%:③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

表1.0.5-2预应力钢筋混凝土中矿物掺合料最大掺量注:①粉煤灰应为I级或Ⅱ级F类粉煤灰;②在复合掺合料中,各组分的掺量不宜超过单掺时的最大掺量。

混凝土配合比设计作业指导书

混凝土配合比设计作业指导书1、基本规定1.0.1、混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》gb/t50080、《普通混凝土力学性能试验方法标准》gb/t50081和《普通混凝土长期性能和耐久性能试验方法标准》gb/t50082的规定。

1.0.2、混凝土协调比设计应当使用工程实际采用的原材料,并应当满足用户国家现行标准的有关建议;协调比设计应当以潮湿状态骨料为基准,粗骨料含水率应当大于0.5%,细骨料含水率应当大于0.2%。

1.0.3、混凝土的最大水胶比应符合《混凝土结构设计规范》gb50010的规定。

1.0.4、混凝土的最小胶凝材料用量应符合表1.0.4的规定,配制c15及其以下强度等级的混凝土,可不受表3.0.4的限制。

表中1.0.4混凝土的最轻胶凝材料用量最小胶凝材料用量(kg/m3)最大水胶比素混凝土0.600.550.50≤0.45250280钢筋混凝土280300320330预应力混凝土3003001.0.5、矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表1.0.5-2的规定。

-1-表1.0.5-1钢筋混凝土中矿物掺合料最大掺量最小掺量(%)矿物掺合料种类水胶比硅酸盐水泥≤0.40粉煤灰>0.40≤0.40粒化高炉矿渣粉>0.40钢渣粉磷渣粉硅灰---≤0.40无机掺合料>0.40≤50≤40≤55≤30≤30≤10≤60≤45≤20≤20≤10≤50≤40≤65≤30≤55≤45普通硅酸盐水泥≤35备注:①使用硅酸盐水泥和普通硅酸盐水泥之外的通用型硅酸盐水泥时,混凝土中水泥混合材和矿物掺合料用量之和应不大于按普通硅酸盐水泥用量20%计算混合材和矿物掺合料用量之和;②对基础小体积混凝土,粉煤灰、粒化高炉矿渣粉和无机掺合料的最小掺量可以减少5%;③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

【优质文档】ois作业指导书-word范文 (15页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==ois作业指导书篇一:作业指导书编制规程作业指导书(QIS)编制规程1、目的为作业指导书的编制、更新和控制管理提供指南,让作业指导书反映最佳的生产作业现状,指导班组成员进行标准化的操作,并保证作业指导书成为有价值的班组培训工具和目视化管理工具。

2、适用范围公司生产车间(含铝窗、单元体幕墙、复合车间)。

3、定义OIS ——作业指导书(Quality Information System),是一种编制标准作业状态的工具,它定义了工位上工作任务的范畴,强调安全、质量等方面至关重要的步骤。

它既是班组建立持续改善和浪费消除的基础,又是班组降低成本、提高效益、优化工作后结果的反映。

WES ——工作要素表,是作业指导书有利的补充说明,它用语言描述和图像更进一步的介绍了在OIS上标注了安全、品质检查等要点符号的作业步骤。

WES 强调并传达为什么要突出标有要点符号的步骤,并且怎样才能保证这些步骤的特性。

——安全法规/人体工学标识,该标识表示作业工作中安全方面的工作性质。

作业员按作业指导书上的动作步骤进行作业时,通过在动作步骤后加注该标识,提醒作业员要注意的安全事项或国家法规中规定在特定场合中需要满足的安全生产条件(由安全部门提供相关资料或对车间进行指导,进行安全辩识,并填充相关内容)。

术参数(参考资料:控制计划、工艺特性清单等)品质检查标识,该标识反映工艺资料上应有的工艺要求(参考资料:工艺相关资料) C——上车体的组装部分的动作步骤。

QCO ——快速转换标识,通过改善或优化动作实现了工作步骤的精简需注以该标识。

可视化工厂标识,作业指导书若附有可视化教具且与作业者操作有关,需加注该标识提醒作业者查看可视化教具。

CTPM——设备维护标识,若班组作业内容中涉及设备检查等内容的需加注该标识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海造丽建设工程有限公司Ⅲ基地(太仓)试验室作业指导书编号:TCZL/XZ04-2/25配合比检测细则第1 版第0 次修订颁布日期:2017年 3月 1日1、适用范围、检测项目、技术标准 1.1适用范围:适用于工业和民用建筑及一般构筑物所采用有普通混凝土的配合比设计,还应符合国家现行有关强制性标准的规定。

1.2技术标准 JGJ55-2011 JGJ98-20002、混凝土配制强度的确定 ƒcu,0≥ƒcu,k +1.645σ 式中:ƒcu,0—混凝土配制强度(MPa ); ƒcu,k —混凝土立方体抗压强度标准值(MPa ); σ—混凝土强度标准差(MPa )。

表3-1注: 遇有下列情况时应提高混凝土配制强度 (1)现场条件与试验室条件有显著差异时;(2)C30级及其以上强度等级的混凝土,采用非统计方法评定时。

3、砼配合比设计3.1.1混凝土水胶比的计算αa ·b fW/B=——————————ƒcu,0+αa αb ·b f 式中:αa 、αb —回归系数;按表10-2选用。

b f —胶凝材料28d 抗压强度实测值(MPa )。

表3-23.1.2.当无胶凝材料28d 胶砂抗压强度实测时,公式中的ce f 值可按下式确定:b f =f γs γce f式中:f γ、s γ—粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表3-3选用; ce f —水泥28天胶砂抗压强度等级值(MPa ),可实测,也可按3.1.3确定。

表3-33.1.3.当无水泥28d 胶砂抗压强度实测时,公式中的ce f 值可按下式确定:ce f =γc ·g ,ce f式中:γc —水泥强度等级值有富余系数,可按实际统计资料确定;当缺乏实际统计资料时,也可按表3-4选用; g ,ce f —水泥强度等级值(MPa )。

表3-43.2 每立方米混凝土的用水量确定3.2.1水胶比在0.40-0.80范围时,根据粗骨料的品种、粒径及施工要求的混凝土拌合物稠度,其用水量可按表(3-5、3-6)选取。

干硬性混凝土的用水量(kg/m 3) 表3-5塑性混凝土的用水量(kg/m 3) 表3-6注:本表用水量系采用中砂的平均取值。

采用细砂时,每立方米混凝土用水量可增加5-10kg ;采用粗砂时,则可减少5-10kg 。

3.2.2水胶比小于0.40时,可通过试验确定。

3.2.3大流动性混凝土的用水量宜按下列步骤计算:(1)未惨掺外加剂时,以表3-5中坍落度90mm 的用水量为基础按坍落度每增大20mm 用水量增加5kg ,计算混凝土的用水;(2)掺外加剂时的混凝土用水量可按下式计算:0w m =0w m ' (1-β)加每立方米混凝土用水量; 式中:0w m -掺外加剂混凝土每立方米混凝土的用水量(kg ); 0w m '-未掺外加剂混凝土每立方米混凝土的用水量(kg ); β-外加剂的减水率(%),应经混凝土试验确定。

3.3每立方米混凝土中外加剂用量每立方米混凝土中外加剂用量(0a m )应按下式计算:0a m =0b m a β0a m -计算配合比每立方米混凝土中外加剂用量(kg/3m ); 0b m -计算配合比每立方米混凝土中胶凝材料用量(kg/3m );a β-外加剂掺量(%),应经混凝土试验确定。

3.4胶凝材料、矿物掺合料和水泥用量 3.4.1每立方米混凝土的胶凝材料用量的计算 0w m0b m =--------W/B式中:0b m -计算配合比每立方米混凝土中胶凝材料用量(kg/3m );0w m -计算配合比每立方米混凝土的用水量(kg/3m );W/B -水胶比3.4.2每立方米混凝土的矿物掺合料用量(0f m )的计算0f m =0b m f β式中:0f m -计算配合比每立方米混凝土中矿物掺合料用量(kg/3m );f β-矿物掺合料掺量(%),可结合表3-7-1、表3-7-2和3.1.1条的规定确定表3-7-1钢筋混凝土中矿物掺合料最大掺量表3-7-2预应力混凝土中矿物掺合料最大掺量3.4.2每立方米混凝土的水泥用量(0c m )按下式计算:0c m =0b m -0f m式中:0c m -计算配合比每立方米混凝土中水泥用量(kg/3m )。

3.5混凝土砂率的确定3.5.1坍落度小于10mm 的混凝土,其砂率应经试验确定。

3.5.2坍落度为10-60 mm 的混凝土砂率,可根据粗骨料品种、粒径及水胶比按表3-8选取。

混凝土砂率(%) 表3-8注:1.本表数值系中砂的选用砂率,对细砂或粗砂,可相应地减少或增大砂率;2.用一个单粒级粗骨料配制混凝土时,砂率应适当增大;3.对簿壁构件,砂率取偏大值;4.本表中的砂率系指砂与骨料总量的质量比。

3.5.3 坍落度大于60mm的混凝土砂率,可经试验确定,也可在表10-6的基础上,按坍落度每增大20 mm,砂率增大1%的幅度予以调整。

3.6粗骨料和细骨料用量的确定3.6.1 当采用质量法时,应按下列公式计算:fm+m c0+m g0+m s0+m w0=m cpm s0βs=——————×100%m g0+ m s0式中:fm—每立方米混凝土中矿物掺合料用量(kg);m c0—每立方米混凝土的水泥用量(kg);m g0—每立方米混凝土的粗骨料用量(kg);m s0—每立方米混凝土的细骨料用量(kg);m w0—每立方米混凝土的水用量(kg);βs—砂率(%);m cp—每立方米混凝土拌合物的假定质量(kg),其值可取2350-2450 kg。

3.6.2 当采用体积法时,应按下列公式计算:fm m c0m g0m s0m w0———+ ———+ ———+ ———+ ———+0.01α=1ρf ρcρgρsρw m s0βs=—————×100%m g0+ m s0式中:ρf—矿物掺合料密度(kg/m3),可取按现行国家标准《水泥密度测定方法》GB/T 208测定;—水泥密度(kg/m3),可取2900-3100 kg/m3;ρc—粗骨料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、ρg石质量及检验方法标准》JGJ 52测定;—细骨料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、ρs石质量及检验方法标准》JGJ 52测定;—水的密度(kg/m3),可取1000 kg/m3;ρwα—混凝土的含气量百分数,在不使用引气型外加剂时,α可取为1。

3.7试配、调整与确定3.7.1进行混凝土配合比试配时应用工程中实际使用的原材料,混凝土的搅拌方法,宜与生产时使用的方法相同。

3.7.2混凝土配合比试配时,每盘混凝土的最小搅拌量应符合表的规定;当采用机械搅拌时,其搅拌量不应小于搅拌机额定搅拌量的1/4。

混凝土试配的最小搅拌量表3-93.7.3按计算的配合比进行试配时,首先应进行试拌,以检查拌和物的性能.当试拌得出的拌合物坍落度或维勃稠度不能满足要求,或粘聚性和保水性不好时,应在保证水胶比不变的条件下相应调整用水量或砂率,直到符合要求为止,然后提出供混凝土强度试验用的试拌配合比。

3.7.4混凝土强度试验时至少应用三个不同的配合比。

当采用三个不同的配合比时,其中一个应为3.7.3确定的试拌配合比,另外两个配合比的水胶比,宜较基准配合比分别增加和减少0.05;用水量应与基准配合比相同,砂率可分别增加和减少1%。

当不同水胶比的混凝土拌合物坍落度与要求值的差超过允许偏差时,可通过增、减用水量进行调整。

3.7.5制作混凝土强度试验试件时,应检验混凝土拌合物的坍落度(或维勃稠度)、粘聚性、保水性及拌合物的表观密度,并以此结果作为代表相应配合比的混凝土拌合物的性能。

3.7.6进行混凝土强度试验时,每种配合比至少应制作一组(三块)试件,标准养护到28d时抗压。

需要时可同时制作几组试件,供快速检验或较早龄期试压,以便提前定出混凝土配合比供施工使用。

但应以标准养护28d强度为依据调整配合比。

3.7.7根据试验得出的混凝土强度与其相对应的灰胶比(B/W)关系,用作图法或计算法求出与混凝土配制强度(ƒcu,0)相对应的灰水比,并应按下列原则确定每立方米混凝土的材料用量;(1)用水量(mw)应在基准配合比用水量的基础上,根据制作强度试件时测得的坍落度或维勃稠度进行调整确定;(2)水泥用量(mc)应以用水量乘以选定出来的胶水比计算确定;(3)粗骨料和细骨料用量(mg 和ms)应在基准配合比的粗骨料和细骨料用量的基础上,按选定的胶水比进行调整后确定。

3.7.8经试配确定配合比后,尚应按下列步骤进行校正:(1)应根据确定的材料用量按下式计算混凝土的表观密度计算值:ρc,c:ρc,c =fm+m c+m g+m s+m w(2)应按下式计算混凝土配合比校正系数δ:ρc,tδ=————ρc,c式中:ρc,t—混凝土表观密度实测值(kg/m3);ρc,c—混凝土表观密度计算值(kg/m3)。

(3)当混凝土表观密度实测值与计算值之差的绝对值不超过计算值的2%时,按确定的配合比为设计配合比;当二者之差超过2%时,应将配合比中每项材料用量均乘以校正系数δ,即为确定的设计配合比。

3.7.8 根据常用的材料,可设计出常用的混凝土配合比备用;在使用过程中,应根据原材料情况及混凝土质量检验的结果予以调整。

但遇有下列情况之一时,应重新进行配合比设计:(1)对混凝土性能指标有特殊要求时;(2)水泥、外加剂或矿物掺合料品种、质量有显著变化时。

4、砌筑砂浆配合比设计4.1 技术要求4.1.1 砌筑砂浆的强度等级宜采用M20,M15,M10,M7.5,M5,M2.5;4.1.2水泥砂浆拌合物的密度不宜小于1900kg/m3;水泥混合砂浆拌合物的密度不宜小于1800 kg/m3;4.1.3砌筑砂浆稠度、分层度、试配抗压强度必须同时符合要求。

4.1.4砌筑砂浆的稠度应按表3-8的规定选用。

砌筑砂浆稠度表3-104.1.5砌筑砂浆的分层度不得大于30mm。

4.1.6水泥砂浆中水泥用量不应小于200 kg/m3;水泥混合砂浆中水泥和掺加料总量宜为300-350 kg/m3。

4.1.7砂浆试配时应采用机械搅拌,搅拌时间,应自投料结束算起,并应符合下列规定:(1)对水泥砂浆和水泥混合砂浆,不得小于120s;(2)对掺用粉煤灰和外加剂的砂浆,不得小于180s。

4.2 水泥混合砂浆配合比设计计算:4.2.1砂浆的试配强度ƒm,0=ƒ2+0.645σ式中:ƒm,0—砂浆的试配强度,精确至0.1MPa;ƒ2—砂浆抗压强度平均值,精确至0.1MPa;σ—砂浆现场强度标准差,精确至0.01MPa。

(参照表10-9)表10-94.2.2每立方米砂浆水泥用量的计算1000(ƒm,0-β)Qc= ————————α·ƒce式中: Qc—每立方米砂浆的水泥用量,精确至1kg;ƒm,0—砂浆的试配强度,精确至0.1MPa;ƒce—水泥的实测强度,精确至0.1MPa;α、β—砂浆的特征系数,其中α=3.03, β=-15.09。