基于遗传算法的装配线平衡问题研究_梁雨生

基于改进双种群遗传算法的装配线平衡优化研究

- 118 -设备,引进面向绿色制造的工艺技术,如光伏发电系统和风力发电系统、干式切削技术等。

2)提高生产管理水平,树立低碳节能意识,如使用精益生产思想提高生产线的产能效率、提高设备和能源的利用率、使用准时化生产方式对产线进行整改并建立物料和能源管理系统,实现能耗可视化。

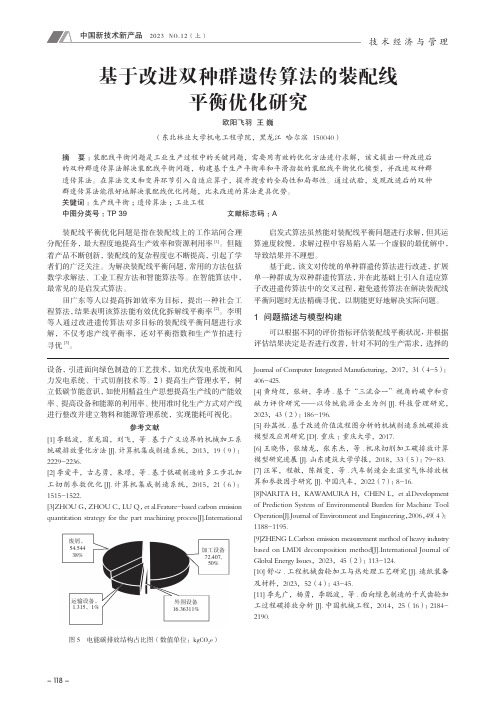

参考文献[1]李聪波,崔龙国,刘飞,等.基于广义边界的机械加工系统碳排放量化方法[J].计算机集成制造系统,2013,19(9):2229-2236.[2]李爱平,古志勇,朱璟,等.基于低碳制造的多工步孔加工切削参数优化[J].计算机集成制造系统,2015,21(6):1515-1522.[3]ZHOU G,ZHOU C,LU Q,et al.Feature-based carbon emission quantitation strategy for the part machining process[J].InternationalJournal of Computer Integrated Manufacturing,2017,31(4-5):406-425.[4]黄绮煜,张妍,李涛.基于“三流合一”视角的碳中和贡献力评价研究——以传统能源企业为例[J].科技管理研究,2023,43(2):186-196.[5]孙菡悦.基于改进价值流程图分析的机械制造系统碳排放模型及应用研究[D].重庆:重庆大学,2017.[6]王晓伟,张绪龙,张东杰,等.机床切削加工碳排放计算模型研究进展[J].山东建筑大学学报,2018,33(5):79-83.[7]汪军,程敏,陈颖雯,等.汽车制造企业温室气体排放核算和参数因子研究[J].中国汽车,2022(7):8-16.[8]NARITA H,KAWAMURA H,CHEN L,et al.Development of Prediction System of Environmental Burden for Machine Tool Operation[J].Journal of Environment and Engineering,2006,49(4):1188-1195.[9]ZHENG L.Carbon emission measurement method of heavy industry based on LMDI decomposition method[J].International Journal of Global Energy Issues,2023,45(2):113-124.[10]舒心.工程机械齿轮加工与热处理工艺研究[J].造纸装备及材料,2023,52(4):43-45.[11]李先广,杨勇,李聪波,等.面向绿色制造的干式齿轮加工过程碳排放分析[J].中国机械工程,2014,25(16):2184-2190.图5 电能碳排放结构占比图(数值单位:kgCO 2e)废屑,54.544 38%外围设备 16.36311%运输设备,1.315,1%装配线平衡优化问题是指在装配线上的工作站间合理分配任务,最大程度地提高生产效率和资源利用率[1]。

本科毕业论文外文翻译【范本模板】

本科毕业论文外文翻译外文译文题目:不确定条件下生产线平衡:鲁棒优化模型和最优解解法学院:机械自动化专业:工业工程学号: 201003166045学生姓名: 宋倩指导教师:潘莉日期: 二○一四年五月Assembly line balancing under uncertainty: Robust optimization modelsand exact solution methodÖncü Hazır , Alexandre DolguiComputers &Industrial Engineering,2013,65:261–267不确定条件下生产线平衡:鲁棒优化模型和最优解解法安库·汉泽,亚历山大·多桂计算机与工业工程,2013,65:261–267摘要这项研究涉及在不确定条件下的生产线平衡,并提出两个鲁棒优化模型。

假设了不确定性区间运行的时间。

该方法提出了生成线设计方法,使其免受混乱的破坏。

基于分解的算法开发出来并与增强策略结合起来解决大规模优化实例.该算法的效率已被测试,实验结果也已经发表。

本文的理论贡献在于文中提出的模型和基于分解的精确算法的开发.另外,基于我们的算法设计出的基于不确定性整合的生产线的产出率会更高,因此也更具有实际意义。

此外,这是一个在装配线平衡问题上的开创性工作,并应该作为一个决策支持系统的基础。

关键字:装配线平衡;不确定性; 鲁棒优化;组合优化;精确算法1.简介装配线就是包括一系列在车间中进行连续操作的生产系统。

零部件依次向下移动直到完工。

它们通常被使用在高效地生产大量地标准件的工业行业之中。

在这方面,建模和解决生产线平衡问题也鉴于工业对于效率的追求变得日益重要。

生产线平衡处理的是分配作业到工作站来优化一些预定义的目标函数。

那些定义操作顺序的优先关系都是要被考虑的,同时也要对能力或基于成本的目标函数进行优化。

就生产(绍尔,1999)产品型号的数量来说,装配线可分为三类:单一模型(SALBP),混合模型(MALBP)和多模式(MMALBP)。

基于遗传算法的装配线平衡问题研究

・1 2 3・

基 于遗传算 法的装 配线平衡 问题 研 究

As s e mb l y Li n e Ba l a n c i n g Pr o b l e m Re s e a r c h Ba s e d o n Ge n e ic t Al g o r i t h m

a l g o r i t h m.T h e lg a o i r hm t b a s e d o n f e a s i b l e o p e r a t i n g s e q u e n c e s p r o d u c e i n i t i a l p o p u l a t i o n ,a n d t h u s c o n s t r u c t e d c r o s s o v e r a n d mu t a t i o n o p e r a t o r , t o e n s u r e f u t u r e g e n e r a t i o n s p o p u l a t i o n s a r e v i a b l e s o l u t i o n s ; An d mu l i t p l e - p o p u l a t i o n g e n e i t c a l g o r i h m t b oa r d e n s t h e s c o p e o f t h e s e a r c h s p a c e ,S O i t c a n a v o i d l o c l a o p t i mi z a i t o n , a l s o e n h a n c e he t e f i c i e n c y o f a l g o i r hms t .F i n a l l y a n i l l u s t r a t i v e e x a mp l e i s g i v e n t o t e s t i f y

装配车间生产线平衡毕业论文

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载装配车间生产线平衡毕业论文地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容摘要生产线平衡(Streamline Balancing)就是对生产线的全部工序进行平均化,调整作业负荷,以使作业时间尽可能相近的技术手段与方法,是生产流程设计及作业标准化中最重要的方法体系。

在大批量生产制造系统中,装配线平衡问题关系到整个生产制造系统的效率。

如何在现有条件下最大限度地提高生产效率,如何均衡各工作站的生产负荷直接影响到工作效率。

论文系统介绍了生产线平衡性对企业流水线的重要作用,以及提高流水线负荷率和效率这一生产线平衡的方法;通过收集大量的相关数据和文件资料,利用工作研究和平衡生产线的相关技术和方法,对DANZE装配线进行分析和改善,并根据生产节拍对该装配线进行生产线平衡设计。

主要解决工序流程不合理问题以及通过合理划分工作地来提高关键工序的生产能力,以达到消除工序不平衡,消除工时浪费,努力实现“一个流”生产,提高生产效率的目标,令企业在现有条件下使装配线平衡程度达到了最佳,为降低生产成本,提高生产效率奠定了基础。

关键词:生产线平衡,工作研究,生产线负荷率,节拍ABSTRACTThe balance of the production line is to make all work carry on equally. It is the technical means and method that make the time of each work possibly close by adjusting the work burden, and it is also the mostimportant method to standardize production process and work. In mass production system, assembly line balance impact the efficiency of the whole manufacturing system. It directly impacts work efficiency that how to balance the work load of each station.This paper introduced the production line balance systematically to the important function of thebusiness enterprise flowing water line and theprinciple, and introduced an exaltation and efficiency this production line balance of method; By collecting a great deal of related data and document data, then used the technologies of work study and the balance of the production to improve the assembly line, according tothe produce rhythm of the flowing water line of the business enterprise carry on a design of the production line balance. Mainly resolve reasonless problems in the work process and pass the reasonable demarcation work ground to raise the production ability of the key workto attain cancellation work preface unbalance, remove man-hour waste, carry out "1 flow" production hard,raise production the target of efficiency, and make the line balance to the best level under the currentsituation of the enterprise, to reduce the production cost, raised the production efficiency to lay the foundation.Keywords: streamline balancing, work study, the burden rate of the flowing water line, balance efficiency目录TOC \o "1-3" \h \z \u HYPERLINK \l"_Toc233190327" 1绪论 PAGEREF _Toc233190327 \h 1 HYPERLINK \l "_Toc233190328" 1.1问题的提出PAGEREF _Toc233190328 \h 1HYPERLINK \l "_Toc233190329" 1.2国内外研究现状PAGEREF _Toc233190329 \h 3HYPERLINK \l "_Toc233190330" 1.3研究意义PAGEREF _Toc233190330 \h 5HYPERLINK \l "_Toc233190331" 1.4论文的主要思路和框架 PAGEREF _Toc233190331 \h 7HYPERLINK \l "_Toc233190332" 2基本理论PAGEREF _Toc233190332 \h 8HYPERLINK \l "_Toc233190333" 2.1工作研究的技术和方法 PAGEREF _Toc233190333 \h 8HYPERLINK \l "_Toc233190334" 2.2流水线生产理论概述 PAGEREF _Toc233190334 \h 11HYPERLINK \l "_Toc233190335" 2.3生产线平衡理论及方法 PAGEREF _Toc233190335 \h 13HYPERLINK \l "_Toc233190336" 3 DANZE装配线的生产现状及工作研究 PAGEREF _Toc233190336 \h 20 HYPERLINK \l "_Toc233190337" 3.1青岛成霖及装配车间概况 PAGEREF _Toc233190337 \h 20HYPERLINK \l "_Toc233190338" 3.2装配作业内容及现状 PAGEREF _Toc233190338 \h 23HYPERLINK \l "_Toc233190339" 3.3装配作业的主要问题分析 PAGEREF _Toc233190339 \h 32HYPERLINK \l "_Toc233190340" 3.4 DANZE装配整体流程的改善与评价 PAGEREF _Toc233190340 \h 35 HYPERLINK \l "_Toc233190341" 4 DANZE生产线的平衡改善与设计 PAGEREF _Toc233190341 \h 41HYPERLINK \l "_Toc233190342" 4.1 DANZE装配线平衡的必要性和可行性 PAGEREF _Toc233190342 \h 41 HYPERLINK \l "_Toc233190343" 4.2流水线平衡改善的原则 PAGEREF _Toc233190343 \h 42HYPERLINK \l "_Toc233190344" 4.3生产线的平衡研究和设计过程 PAGEREF _Toc233190344 \h 43HYPERLINK \l "_Toc233190345" 4.4改善后的效果评价分析 PAGEREF _Toc233190345 \h 55HYPERLINK \l "_Toc233190346" 5结束语PAGEREF _Toc233190346 \h 59HYPERLINK \l "_Toc233190347" 参考文献PAGEREF _Toc233190347 \h 60HYPERLINK \l "_Toc233190348" 致谢 PAGEREF_Toc233190348 \h 611绪论1.1问题的提出台湾是世界三大阀门生产基地之一,当亚洲各国和地区正处于较为封闭的时期,台湾较早地参与了国际经济分工和国际市场竞争,抓住了世界经济发展、结构调整的历史机遇,成为世界重要的制造基地。

基于遗传算法的装配线平衡_宋华明

第 20 卷第 1 期 (总第 109期 ) 系 统 工 程 V o l. 20, No. 1 2002 年 1 月 Sy stems Engi neering Jan. , 2002 文章编号 : 1001-4098( 2002) 01-008705

收稿日期 : 2001-09-12 基金项目 : 国防科技预研基金资助项目 ( 98 J18. 1. 3. BQ 02) 作者简介 : 宋 华明 ( 1968-) , 男 , 南京 理工大 学经济 管理学 院博 士研究 生 , 研 究方 向: 现 代先进 生产 模式与 技术 ; 韩玉 启 ( 1945-) ,男 ,南京理工大学经济管理学院教授 ,博士生导师 ,研究方向 : 现代企业管理与先进制造系统 。

3. 9 变异算子

为了保证操作算子的可行性 ,文中采用移位变异法 。 任意选择一个个体 ,任意选择一个基因 ( 作业元素 )进行变 异 。 将进行变异的基因插入不违反先后关系的任 意一个位置 。 随机选取了第 5个基因 ( 作业元素 6)进行变异 , 则作业元素 6 在不违反先后关系的条件下 ,可 以插在第 4 个基 因 ( 作业元素 3)的后面和第 10个基因 (作业元素 10) 的前面的任意一个基因位置上 。

2 装配线平衡的遗传算法设计

装配 线平衡问题的一般 提法是 : 给 定产品装配作 业表 ( 包括各项装 配作业 、 作业时间 及其先后 关系 ) 或者直接 给出装配作业先后关系图 ,优化某一特定的目标函数 。 装配作业先后关系图 ( 图 3)通常用圆圈和箭线来表 示 ,圆圈 内数字表示装配作业元素代号 ,圆圈上方数字代表作 业时间 ,箭 线表示先后关系 。 装配 线平衡问题有多种 类型 ,文 章对单一型装配线中给定装配线节拍 ,最大化装配线效率 ( 等价于最小化平衡延迟 )目标求解 。

装配生产线平衡问题的研究

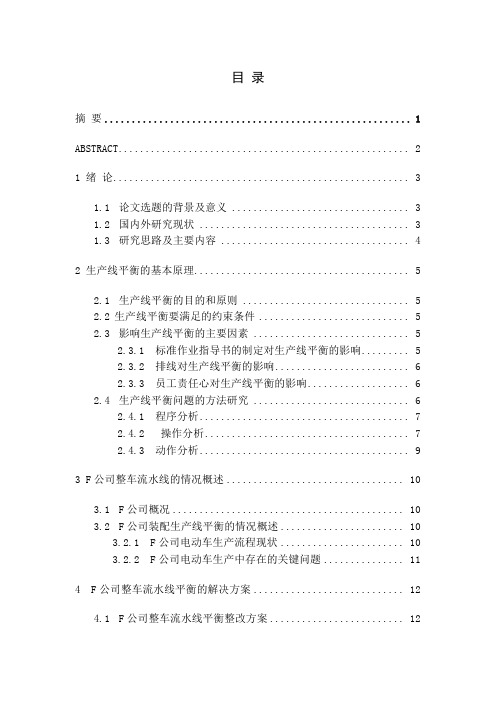

目录摘要 (1)ABSTRACT (2)1 绪论 (3)1.1论文选题的背景及意义 (3)1.2国内外研究现状 (3)1.3研究思路及主要内容 (4)2 生产线平衡的基本原理 (5)2.1生产线平衡的目的和原则 (5)2.2生产线平衡要满足的约束条件 (5)2.3影响生产线平衡的主要因素 (5)2.3.1 标准作业指导书的制定对生产线平衡的影响 (5)2.3.2 排线对生产线平衡的影响 (6)2.3.3 员工责任心对生产线平衡的影响 (6)2.4生产线平衡问题的方法研究 (6)2.4.1 程序分析 (7)2.4.2 操作分析 (7)2.4.3 动作分析 (9)3 F公司整车流水线的情况概述 (10)3.1F公司概况 (10)3.2F公司装配生产线平衡的情况概述 (10)3.2.1 F公司电动车生产流程现状 (10)3.2.2 F公司电动车生产中存在的关键问题 (11)4 F公司整车流水线平衡的解决方案 (12)4.1F公司整车流水线平衡整改方案 (12)4.2整车线及吊挂方案对比 (15)5 结论 (17)致谢........................................... 错误!未定义书签。

参考文献.. (18)摘要在流水线生产模式下,如何提高生产线的整体效率,减少工序间的在制品,决定着企业设备、人员的利用率,并限制着生产线生产能力的提高。

目前,生产线平衡问题已被认为是生产流程设计及作业标准化过程中关键的一环。

制造业的生产多半是在进行细分化之后的多工序流水化连续作业生产线,此时由于分工作业,简化了作业难度,使作业熟练度提高了,从而提高了作业效率。

然而,经过了这样的作业细分化之后,各工序的作业时间在理论上、实践上都不能完全相同,这就势必存在工序间作业负荷不均衡的现象。

F公司在装配生产线中就经常遇到这种问题,作业负荷不平衡给F公司造成无谓的工时损失,还造成大量的工序堆积,严重时会造成生产线的中止。

遗传算法在装配线平衡中的应用

文献标识码 : A

文章编号 :0 6 4 12 1 0 — 2 3 0 1 0 — 3 (0 0)2 0 5 — 3 1

生早熟收敛或收敛缓慢等缺点 ,甚 至由于算子 的不可行而无法得 出 装配线平衡是将基本 的作业元素分配到工作 站,满足特定 的目 可行解。这也是遗传算法在实际应用遇 到的最大 障碍 ,鉴于此本文 标和约束条件。从 实质上看 , 装配线平衡 问题就是组合优化 问题 , 但 采取基于可行序列的非标 准遗传算 子, 保证算子的可行性 , 并采取最 这 个 问题 由产 品设 计 工 艺 和 制 造 过 程 技 术所 决定 的作 业 元 素 之 间 的 有保留策略 , 避免最优解丢失或算法退化。 先后关系而变得异常复杂。在实际生产 中, 由于装配线的柔性增加 , 2 装 配线 平衡 的遗传算法设计 很多情况都 可能导致生产线不能顺畅的运行 ,从而造成暂 时性不平 装配线平衡 问题的一般提法是 : 给定产品装配作 业表 ( 包括 各项 衡现象发生 , 而且 装 配 生 产 线 的平 衡 程 度 不 仅 直 接 反 应 了 装 配 生 产 装 配 作 业 、 业 时 间及 其 先 后 关 系 ) 直 接 给 出装 配 作 业 先后 关 系 作 或者 线 的效率 , 而且影响产品的质 量 , 劳动强度大的工人为了赶 上装配线 图, 化某一特定 的 目标 函数。一般可 以分 以下几 类 : 优 ①生产节拍 c 的运 行 节 拍 , 常 忽 视 了产 品质 量 。 据 美 国有 关 资 料 统计 , 常 即使 在 美 给定 , 满足 生产线约 束条件 的前提下最小化工作站 ; 在 ②工作站数量 在 使节拍与工 国这样工业发达的国家,在工业装配生产中平均 要有 5 1 %的装 给定 , 满足生产 线约束条件 的前提下最小化生产节拍 , %~ 0 配时 间是浪费在平衡延迟 中。从 装配线产 生之 日起 , 平衡问题就 作站 负荷之差最小 ; 生产节拍给定 , 大化分配 同~工位的操作相 其 ③ 最 直 受到 人 们 的重 视 _ 现 代 关于 此 类 问 题 的解 决 方 案 大 致 可 以 分 关性 。 l 1 。 为四类: ①数学规划方法 , 包括 线性规划 , 非线性规划 , 目标 规划 , 多 21装 配 线 平 衡 的 数 学 模 型 . 动态规划等 ; ②基于规则调度 , 此类方法是给不 同的操作根据潜在的 本文主 要对 上述 提及 的第 二类装配线问题进行研 究,即已知工 最小化生产节拍 , 使节拍与工作站负荷之差最小 。目标值 生产瓶颈分配不同的权 重以达到优化 目的。③启发式方法 ,如模 拟 作 站数量 , WokodV r n e , a T等于最优方案 中 退火发、 遗传算法、 禁忌搜索算法、 噪声算法等 ④人工智 能算法 , 如 设定为负荷 方差 ( rla ai c )最小节拍 C 专家系统 、 神经网络等[l 2 。面对大规模的装配线平衡 , I s 解决此类问题 的最大工位时间。这类装配线平衡 问题 的数学模型如下 : 2 的主要趋势是采用启发式。但一 些启发式搜索 方法在逼近最优解或 次优 解的搜 索中, 不断地有倒退过程 , 索效率低 , 易产生 “ 搜 还 组合爆 mi n 炸” 现象 。鉴于此 , 本文主要采用改进 的遗传 算法来解决 这个 N — P

基于改进遗传算法的生产线平衡优化研究

- 20 -高 新 技 术随着经济快速发展,社会对企业生产质量的要求不断提高。

但是部分企业的生产效能低且其运营管理不精细,严重影响了企业的生产质量,难以实现企业经济效益、社会效益最大化的的目标[1]。

该文从实际角度出发,分析现阶段H 公司生产线的工艺流程、工序以及生产过程中存在的问题,将遗传算法应用到H 公司生产线平衡优化中,可以为同类企业平衡和优化生产线提供科学依据和发展思路。

1 H 公司生产线现状H 公司是一家中小型家用电器生产公司,生产范围十分广泛,产品销售范围遍及全国。

其产品生产线为单一产品生产线,主要生产壁挂式变频空调。

该产品适用于绝大数家庭,通常悬挂于室内墙壁上,无氟环保,能耗比较高,因此有较大的销售市场。

其产品生产线位于18 000 m 2的恒温生产车间内,是一条生产大批量单一品种的生产线,生产线的工艺流程大致分为装配、焊接、检查以及包装4个模块。

整个装配过程分为46个具体的操作单元,可以划分为13个工作站,分别为底板组装、冷凝器的安装、装配系统部件、总装手工焊接、电路系统固定、电机组件安装固定、系统检漏、电控整理、后端装配、贴标签、外壳装配、外观清洁及总检和包装打包。

H 公司的工作内容主要是对产品需要装配部件进行装配,例如底板、系统部件、标签以及外壳材料等,主要采用粘接法、充注法以及螺纹连接法等方法。

因为产品的功能很复杂、部件体积差异大且总量很多,所以装配方式也多种多样。

在产品组装过程中,需要粘接的部件较多,占整产品配件量的30%左右。

对较小的零部件来说,通过采用粘接的方式直接粘贴到产品相关位置即可。

对较大的零部件来说,除部分零件拼装要涂粘接剂外,在部件的粘接面也要涂沫粘接剂,保证连接效果。

2 H 公司产线平衡问题数学描述H 公司是一家传统的制造企业,其产线作业方案制定主要是按照工艺方式和作业顺序。

就现场问题来看,工位安排和产线布局粗糙,同工作站之间作业时间相差较大,不同作业单元的工人劳动强度悬殊,由此导致工人工作人员情绪低落,难以保障工人安全、产品质量。

基于双种群遗传算法的L公司生产线平衡问题研究

基于双种群遗传算法的L公司生产线平衡问题研究作者:李杨帆来源:《价值工程》2018年第33期摘要:本文通过对L公司连接器线圈生产线平衡问题的研究,根据客户需求及生产情况,建立生产平衡率最优及均衡指数最低的多目标优化数学模型,在Matlab环境下进行双种群遗传算法设计,实现工作站负荷均衡,节省生产成本,消除作业间生产过剩。

Abstract: This paper studies the balance problem of connector coil production line of L company, establishes the multi-objective optimization mathematical model with the best production balance ratio and the lowest equilibrium index according to customer demand and production situation, and designs the double population genetic algorithm in Matlab environment, to achieve workstation load balancing, save production costs, and eliminate overproduction between operations.关键词:生产线平衡;双种群遗传算法;多目标优化数学模型Key words: production line balance;double population genetic algorithm;multi-objective optimization mathematical model中图分类号:TG95 文献标识码:A 文章编号:1006-4311(2018)33-0272-020 引言随着智能移动端产业迅猛发展并趋于成熟,移动端配件的市场需求日益增长。

基于改进遗传算法的混合装配生产线平衡问题研究

b l c rbe i hsrs etb sd o h mpo e e ei a oi m i o mo ea jsme t aa epo lm ti e p c a e n tei rv d g n t l r h w t h r n du t n n n c g t h

Ab ta t Th a e e l wih t est a in o n o iin t li r d c n t eta iin lm ie - sr c : ep p rd as t h iu to fo e p st o mu t p o u ti h r dto a x d o —

iy f n t n a d t e s l c i n,i t r e to n a i n e a ih tc o e a o s a e d sg e o s l e t e t u c i n h e e to o n e s c i n a d v ra c rt me i p r t r r e i n d t o v h

HU ig, J ANG e g qa g, GE M a — e Jn I Z n - in o g n。 DU e—h n W i a s

( h o fM a hiey a dAu o bl gn eig,H ee ie st fTe h lg Sc o lo c n r n t mo ieEn ie rn fiUn v riy o c noo y,H ee 3 0 9,Chn ) fi2 0 0 ia

中图 分 类 号 : TH16 6 文献标志码 : A 文 章 编 号 :0 356 (0 0 0—0 60 10 —0 0 2 1 ) 71 0—5

S u y o a a e pr b e fm i e - o e s e b y t d n b l nc o l m o x d m d la s m l lne b s d o m pr v d g ne i l o ih i ae ni o e e tc a g r t m

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Value Engineering 0引言自从装配线平衡(Assembly Line Balancing ALB )问题被提出后,就一直为研究热点。

在装配线上,工件一次进入各个工位进行加工,如何在满足生产线节拍以及作业之间优先顺序的情况下,组合并优化分配作业单元,使各个工作站的工时尽可能相等,从而避免因资源过于空闲或忙碌而产生不良后果,这就是装配线平衡问题(Assembly LineBalancing Problem ,ALBP 问题)[1]。

通常情况下,根据所要优化的目标不同,可将装配线生产平衡问题分为两类[2]。

第一类是在给定生产节拍、装配作业时间和作业逻辑关系的情况下,求解最小工作站数;第二类是先给定工作站数目、装配线的作业时间和作业优先关系,来求出最小的生产节拍及列出每个工作站内的作业分配情况,本文主要针对第二类装配线问题进行研究。

从实质上说,装配线平衡问题就是在一定约束条件下的组合优化问题。

现代用来解决此类问题的方法大致可分为如下四类:①数学规划方法;②基于规划调度的优化方法;③启发式算法,如模拟退火法和遗传算法等;④人工智能算法,如神经网络等。

余晓光等提出了一种禁忌搜索遗传混合算法,提高了算法的运行效率[3];蒋艳等引入小生环境的改进遗传算法,进行了协同优化设计;肖中华等提出一种非标准遗传算法,确保算法收敛到最有或近优解[4]。

鉴于遗传算法在实验及应用中取得的显著效果,本文采用多种群该进行遗传算法来解决ALB 问题。

1装配线平衡问题描述装配线平衡中,用m 表示工作站数,n 个作业元素,用C 表示生产节拍,作业所用时间t i 表示第i 个作业元素的作业时间,工作站时间用T (Sk )表示,Sk 表示所有分配给第k 个工作站作业的集合,则分配给第k 个工作站的作业时间为T(Sk )=∑i ∈k t i ;总作业时间为T=∑ni=1t i 。

在进行ALB 规划,首先必须满足单元作业之间的先后顺序约束条件,即某些作业之间在技术上存在先后的执行顺序。

采用矩阵来描述作业装配的优先关系,若装配线上有n 个作业,其优先关系矩阵为n ×n 的方阵,为P=(p ij )n ×n ,其中p ij =1,若i 为j 的紧前作业元素0,否∈则(1)式中i ,j 为作业元素序号。

在对装配线的平衡效果进行评价时,基本的评价指标包括:节拍、工位数、总空闲时间、平衡延迟、平滑性指标、装配线利用率、装配线生产能力增长指标等等[5]。

本文根据所研究问题采用平衡延迟和平滑系数来。

平衡延迟:P=m ×c-T m ×c×100%(2)平滑系数:SI=∑m i=1(T(max)-T(Sk))2姨(3)这两个指标越小,越接近零,说明平衡效果越理想。

2装配线平衡的遗传算法设计2.1编码本文采用基于可行作业序列的原则来对GA 进行有效编码。

按照装配关系优先关系矩阵中的作业元素的先后顺序,将作业元素序号排成一列,每个作业元素对应一个基因位,从而保证所有作业分配方案都是可行的,并且所有可行的作业序列都有一定的概率被搜索到,在排成列的工序中,每个基因对应一个工序。

这种编码方式对适应函数和算子操作的适应性好。

图1是经过编码的一个染色体图解,该染色体说明了作业分配的先后顺序,以此为作业3、5、1、7、2、4、6。

2.2译码译码就是根据编码的方式,在满足约束的条件下,将基因转换成装配线平衡问题解的形式,即在给定工作站数目,不违反工序优先关系的情况下,事先预设一个节拍CT ,将一个时间较多的工作站中的元素和一个———————————————————————作者简介:梁雨生(1987-),男,天津人,在读硕士生,主要研究方向为工业工程;李向波(1963-),男,天津人,天津工业大学管理学院教授,硕士生导师,主要研究方向为运营管理。

基于遗传算法的装配线平衡问题研究Assembly Line Balancing Problem Research Based on Genetic Algorithm梁雨生LIANG Yu-sheng ;李向波LI Xiang-bo(天津工业大学,天津300380)(Tianjin Polytechnic University ,Tianjin 300380,China )摘要:文中针对装配线平衡问题,提出了一种基于可行作业序列的多种群遗传算法。

该算法依据可行作业序列产生初始种群,并据此构造交叉、变异算子,以保证后代种群都是可行解;而且多种群的遗传算法,扩大了搜索的空间范围,所以可以有效的避免局部最优的情况发生,而且还能增强算法的运行效率。

文章在最后,用实例进行了运行效果的验证。

Abstract:For assembly line balancing problem in the text,putting forward a viable job sequence-based multiple-population genetic algorithm.The algorithm based on feasible operating sequences produce initial population,and thus constructed crossover and mutation operator,to ensure future generations populations are viable solutions;And multiple-population genetic algorithm broadens the scope of the search space,so it can avoid local optimization,also enhance the efficiency of algorithms.Finally an illustrative example is given to testify the validity of this algorithm.关键词:装配线平衡;改进遗传算法;约束矩阵Key words:assembly line balance ;improved GA ;constraint matrix 中图分类号:F273文献标识码:A 文章编号:1006-4311(2013)05-0123-03图1编码的一个染色体·123·价值工程时间较少的工作站中作业元素交换或转移,逐步增加各个工序工时,达到优化均衡指数的目的。

2.3初始化种群种群的初始化一般要考虑种群个体的多样性,本文参照文献(6),采用随机法,循环搜索,直至产生N (P )个个体为止。

2.4适应度函数适应度函数这个概念用来衡量群体中各个个体在优化计算中能达到或接近或有助于找到最优的优良程度,针对目标函数制定出适当的适应度函数,是算法演化过程的驱动力,使种群不断地向着优化的方向调整。

在装配线平衡问题适应度函数的选择上,一般是直接以待解的目标函数f (x )转化为适应度函数Fit (f (x )),即令第i 个个体的适应度函数为:Fit (f (x ))=∑ni=1t i /mC(4)这种适应度函数简单直观,但存在一些问题,会使某些待求解的函数值分布上相差很大,由此得出的平均适应度函数可能不利于体现种群的平均性能,而影响算法的性能。

此处将适应度函数转换为:Fit (f (x ))=1/1+γ-∑ni=1t i /mC ′(γ叟0,γ-∑ni=1t i /mC 叟0)(5)其中γ为目标函数∑ni=1t i /mC 界限的保守估计值。

2.5选择操作在本文中采用比较常用的轮盘赌选择方法。

许多的选择技术采用轮盘赌原理,个体的选择概率是基于他们的性能的一些计算。

实值范围—总和是所有个体期望的选择概率的总和或当前种群中所有个体原始适应度的总和。

个体采用一对一方式映像到范围[0,Sum]的一连续区间,每一个体区间的大小与对应个体的适应度值相匹配,适应度值越高,被选中的可能性就越大,进入下一代的概率就越大。

每个染色体被选择的概率为:P=Fit (f (x ))/∑zi=1Fit (f (x ))(6)其中z 表示种群中个体个数。

2.6交叉操作采用两点交叉的方法,随机产生2个交叉点,先在[1,n-1]之间随机产生第一个交叉点cross1,再在(cross1,n-1]之间随机产生第二个交叉点cross2。

染色体的交叉工作就是在随机产生的这两个点之间的部分进行交叉变换的,图1、图2详细解释了具体的交叉过程。

父代染色体parent1要进行交叉部分的基因为2、6、4、5;此基因序列在染色体parent2中的基因序列为2、4、6、5;用染色体parent2中的序列代替parent1中的序列,便得到一个交叉的薪染色体(图3)。

同理可得到另一个新的染色体new2,见图4。

2.7变异操作变异操作,实际上是染色体按照小概率事件扰动产生的变化,能避免算法收敛于某一局部的最优解,所以变异算子的设计对遗传算法的效果起着至关重要的作用。

变异算子按照一定的概率随机在当前的种群中选择染色体完成变异的操作,然后产生一条新的染色体来替换原个体。

本文变异操作采用移位的方式实现。

首先在[1,N]之间产生一个随机数,例如6,表示第6个位置的基因变异,对应基因为5,在根据作业的优先关系矩阵找出5的紧前工序3和紧后工序8,然后在工序3和8之间随机产生选择一个位置与基因5进行交换,即产生新的个体,如图5所示。

2.8种群之间基因交换将两个种群间适应度最好的种群基因进行交换,这样既能使算法的收敛速度得到提高,同时也保证了种群的多样性,有效的避免陷入局部最优。

3算例验证现举例以说明算法的效果,主要工具为MAT -LAB2009,运行环境为win7系统,硬件环境:CPU20GHZ 、2G 内存。

本文采用Brahim Rekiek 参考文献中(7)列出的装配生产线的各个工序和相应的工作时间来验证本文提出的改进型遗传算法的可行性及有效性。

图6表示各个作业的优先作业顺序及作业时间,根据图6,应用改进遗传算法可以对装配线的平衡问题进行优化求解。

本文采用MATLAB 编程来实现此遗传算法。

算法设置的运行环境如下:最大的进化代数为300;两个出事种群的个数为150;种群1交叉概率为0.85;种群2交叉概率为0.15;种群1的变异概率为0.2;种群2的变异概率为0.05。

表1列出了实例运行的结果,如表1所示。

借助工位工时的标准差,来与原方案比较在工位数相同时的不同作业分配方案之间的优劣,发现用改进遗传算法得到的作业分配方案的标准差均明显低于原作业方案的标准差,与原方案相比较改进效果明显。