两板式注塑模浇口和流道的优化设计

注塑模具浇口的设计方法

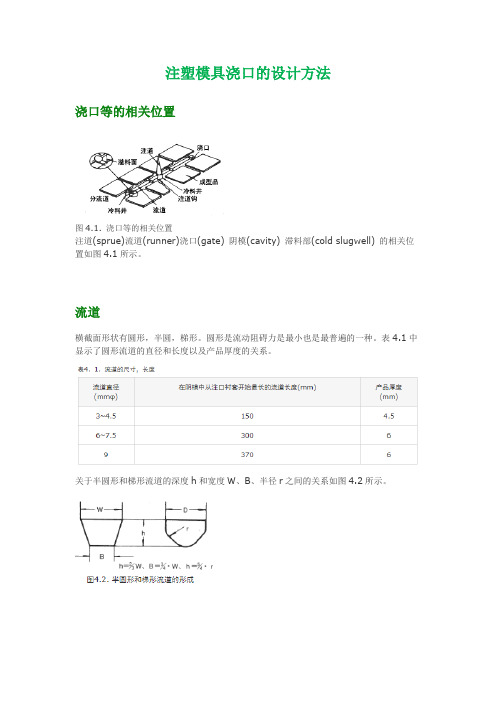

注塑模具浇口的设计方法浇口等的相关位置图4.1. 浇口等的相关位置注道(sprue)流道(runner)浇口(gate) 阴模(cavity) 滞料部(cold slugwell) 的相关位置如图4.1所示。

流道横截面形状有圆形,半圆,梯形。

圆形是流动阻碍力是最小也是最普遍的一种。

表4.1中显示了圆形流道的直径和长度以及产品厚度的关系。

关于半圆形和梯形流道的深度h和宽度W、B、半径r之间的关系如图4.2所示。

浇口种类浇口横截面形状种类图4.3. 浇口横截面形状种类浇口位置的选择Ⅰ. 根据产品性能∙设计:外观上无浇口印迹,即使留有加工印迹也要在不明显的位置。

∙尺寸精度:加工齿轮,轴承等对圆形要求十分重视的成型品时,需要将成型材从中心注入。

尺寸精度要求严格的部分不能装置浇口。

∙强度:推断熔接线产生的位置,评估强度如何。

如若有问题就改变浇口位置。

Ⅱ. 根据模具数量是单个还是多个组成流道,阴模配置,聚合物的注塑压力所导致开模压力仍是否平衡等。

如果开模压力过于集中,则会产生应变,模具会歪曲。

Ⅲ. 根据加工的所需的经济性是否采用模具需要分成三部分的点浇口,还是采用不要加工的沉陷式浇口,还是进行普通浇口。

Ⅳ. 根据材料成型性材料的流动性,耐热变色性,成型应变等来决定浇口的种类和浇口的位置。

浇口平衡性熔融聚合物一般可以全部同时打到阴模上的浇口处,所以必须设计阴模能够同时被聚合物填满。

浇口平衡性差的情况下,会发生留痕,凹痕等外观问题,且各成型品中会存在强度差异。

Ⅰ. 平衡阴模配置如图4.4~图4.5所示,是流道均衡运行,全部的浇口需要同时到位。

但是此时流道相对性太长,是一个不足之处。

图4.4 浇口平衡图4.5. 浇口平衡Ⅱ. 改变浇口很横截面积采用一般流道的情况下,改变各浇口的横截面积,进行均匀填充取得浇口平衡。

各浇口的横截面积可通过以下的公式得出。

其中,W:(g)流道通过聚合物的重量SG : (mm2)浇口横截面积: (mm)到浇口位置的流道长度: (mm)浇口面的长度K: 根据聚合物的性质,模具等对应的常熟问题案例如同下图所示的流道。

注塑模具浇口设计原则

注塑模具浇口设计原则

注塑模具的浇口设计是影响产品质量的重要因素之一。

一个合理的浇口设计可以有效地避免产品的缺陷,提高生产效率。

基于此,以下是注塑模具浇口设计的原则。

1. 浇口位置

浇口的位置应该尽可能地靠近产品的重心位置,这样可以将塑料熔融物体尽快地注入到模腔中,从而保证产品成型的一致性。

此外,浇口的位置还要考虑到模具的结构,尽可能减少模具加工和装配的难度。

2. 浇口形状

浇口的形状应该尽可能简单,以免产品出现不均匀的缺陷。

同时,为了避免往返注射和多次换料造成的气泡和均匀性问题,浇口的截面积应该尽可能小。

3. 浇口数量

在设计时,应该根据产品尺寸和形状确定浇口数量,以便在生产中保证注塑的均匀性和高效率。

如果使用多个浇口,则应该注意它们的位置和大小,以避免浇口之间发生干涉和影响产品的成型。

4. 浇口尺寸

浇口的尺寸应该根据产品的厚度和形状而定,以确保足够的流量和压力来填充模腔。

如果浇口太小,则可能出现填充缺陷;如果浇口太大,则可能出现气泡和毛边。

5. 浇口设计要考虑塑料材料的物理性质,如黏度和流动性等,以确保塑料的流动和填充速度。

此外,还要考虑注塑设备的能力,以确保浇口的大小和尺寸与设备配合。

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

塑料注射成型中的流道设计优化

塑料注射成型中的流道设计优化塑料注射成型是一种常见的制造工艺,广泛应用于各个行业。

在这个过程中,流道设计的优化对于产品的质量和生产效率起着至关重要的作用。

本文将探讨塑料注射成型中流道设计的优化方法和技巧。

首先,流道设计的目标是实现均匀的熔体流动,以确保产品的一致性和质量。

为了达到这个目标,我们需要考虑以下几个因素。

第一,流道的长度和直径。

流道的长度和直径直接影响熔体的流速和流动阻力。

一般来说,较短的流道长度和较大的直径可以减小流动阻力,提高生产效率。

然而,过短的流道长度可能导致熔体流动不均匀,造成产品的缺陷。

因此,需要在长度和直径之间进行权衡,找到最佳的设计参数。

第二,流道的形状。

流道的形状对于熔体的流动和冷却有着重要影响。

一般来说,流道的截面形状应该尽量保持均匀,避免急剧的变化和收缩。

此外,流道的壁厚也需要合理设计,以保证熔体的流动速度和压力的均衡。

第三,流道的分布。

在注射成型中,通常会使用多个流道来供应熔体。

流道的分布应该合理,以确保熔体能够均匀地流入模具中的各个部位。

一般来说,流道的分布应该遵循熔体流动的路径,尽量减少流动的阻力和压力损失。

除了以上几点,还有一些其他的优化方法和技巧可以应用于流道设计。

首先,可以使用模拟软件来模拟和优化流道设计。

模拟软件可以根据熔体的流动特性和模具的几何形状,预测熔体的流动情况,并优化流道设计。

通过模拟软件,可以减少试验和调整的次数,提高设计的效率和准确性。

其次,可以使用热流道技术来改善流道设计。

热流道是一种将熔体直接注入模具中的技术,可以减少流道长度和阻力,提高产品的质量和生产效率。

热流道技术需要专业的设计和调试,但可以在一定程度上解决流道设计中的一些问题。

最后,流道设计的优化还需要考虑材料的选择和加工参数的调整。

不同的塑料材料具有不同的流动特性和熔体温度范围,需要根据具体情况来选择合适的材料。

此外,加工参数的调整也可以对流道设计产生影响,例如熔体温度、注射速度和压力等。

塑料件注塑模具的浇口及流道设计

间接配合

浇口和流道通过其他结构进行间接连 接,这种配合方式可以更好地适应复 杂模具结构的要求。

配合实例

侧浇口与直通式流道的配合

侧浇口与直通式流道配合使用,可以保证塑料熔体的流动顺畅,适用于生产小 型塑料件。

扇形浇口与分流道的配合

扇形浇口与分流道配合使用,可以满足大型塑料件的充填要求,并减少溢料现 象的发生。

根据塑料件的精度要求选择浇口类型,高精度要求的塑料件应选择潜伏式浇口或直 接浇口。

根据塑料件的成型周期和生产效率要求选择浇口类型,生产效率要求高的应选择侧 浇口或扇形浇口。

浇口的尺寸

浇口的尺寸应根据塑料件的尺 寸、形状、精度要求以及塑料 熔体的流动特性来确定。

浇口的尺寸过大会导致塑料件 产生过大的收缩率,尺寸过小 会导致塑料件充填不足或产生 喷射痕。

SolidWorks

一款广泛使用的CAD软件,也适用于注塑模具设 计,提供了丰富的流道设计和分析工具。

3

Moldflow

专业的注塑模具设计软件,提供了流道设计和分 析功能,可以模拟塑料熔体的流动和冷却过程。

PART 05

浇口与流道设计案例分析

案例一:手机壳浇口设计

总结词

手机壳浇口设计需考虑浇口位置、尺寸和数量,以确保塑料能够顺利填充模具并 减少缺陷。

详细描述

根据餐具的形状和尺寸,选择合适的浇口位置和尺寸,以实现均匀填充。同时,流道的走向应与餐具的形状相匹 配,以减少流动阻力。在设计过程中,还需考虑餐具的功能需求,如刀叉的锐利度、碗盘的承重能力等,以确保 设计的实用性和可靠性。

PART 04

设计优化与改进

优化原则

减小浇口截面积

避免死角和滞留

浇口截面积的大小直接影响塑料熔体的流 动速度。减小浇口的截面积可以使熔体的 流动速度增加,从而提高生产效率。

(完整版)塑料模具浇口、浇流道

造不同规格尺寸的零件系列。 提供更多的加工程控,以便对注塑工

艺进行精确调整。

冷流道

冷流道是注塑成型后流道随产品 一起冷却,该流道是不可用的, 成了废料。

冷流道就是常规的注塑模具,注 塑结束后在流道中有凝料需要取 出!

能使分流道输送过来的熔融塑料的流 速产生加速度,形成理想的流态,并 迅速的充满型腔同时还起着封闭型腔 防止熔料倒流的作用,并在成型后便 于使浇口和塑件分离。

浇口的分类

常见的浇口包括:注道式浇口 、 边缘浇口 、凸片浇口 、重叠式 浇口 、扇形浇口 、薄膜浇口 、 隔膜浇口 、外环浇口 、轮辐或 多点浇口 ;针点浇口 、潜入式 (隧道式)浇口 、热流道浇口 、 阀门浇口。

边缘浇口

边缘浇口又称侧浇口,剖面有矩 形,也有圆形,一般开设在分模 面上,从型腔外侧面进料。

矩形边缘浇口是最常见的浇口, 常用于两板式多型腔模具,形状 简单,加工方便,去除浇口容易, 浇口痕迹小,但是容易形成熔接 线和积风。

薄片式浇口

薄片式浇口又称平缝式浇口,常 用来成型平直的大面积薄壁塑件。 浇口的分配流道与型腔侧边平行, 其长度通常大于塑件宽度。从此 浇口进入型腔的塑料熔体可保持 单一方向流,可避免翘曲变形, 常用来成型平直的大面积薄壁塑 件。

浇流道

热流道

热流道技术是应用于塑料注塑模 浇注流道系统的一种先进技术, 是塑料注塑成型工艺发展的一个 热点方向。所谓热流道成型是指 从注射机喷嘴送往浇口的塑料始 终保持熔融状态,在每次开模时 不需要固化作为废料取出,滞留 在浇注系统中的熔料可在再一次 注射时被注入型腔。

注塑成型中一模两腔流道平衡优化设计(论)

第38卷第8期 2015年8月合肥工业大学学报(自然科学版)JOURNALOFHEFEIUNIVERSITYOFTECHNOLOGYVol.38No.8 Aug.2015 收稿日期:2014‐06‐27基金项目:教育部科学技术研究重大资助项目(311025)作者简介:周 香(1988-),女,湖南隆回人,合肥工业大学硕士生;陈文琳(1963-),女,安徽安庆人,博士,合肥工业大学教授,硕士生导师.doi:10.3969/j.issn.1003‐5060.2015.08.007注塑成型中一模两腔流道平衡优化设计周 香, 陈文琳, 王晓花(合肥工业大学材料科学与工程学院,安徽合肥 230009)摘 要:具有配合关系的2个塑件一模两腔注塑成型时,容易产生填充、压力及温度不平衡等问题。

文章通过理论计算和实验相结合的方法,分析了玩具电脑A、B面壳成型中存在的翘曲、飞边等缺陷,采用浇口平衡设计理论和有限元变截面法对该浇注系统进行优化设计。

模拟结果表明,充填时间不平衡率控制在0畅61%,充填压力不平衡率控制在3畅87%,且翘曲值有所减小。

优化后塑件缺陷分析结果表明,塑件飞边得到解决,翘曲有明显改善,从而说明流道平衡对改善塑件质量有较好的效果。

关键词:一模两腔;浇注系统;有限元;流道平衡;塑件质量中图分类号:TQ320畅662 文献标识码:A 文章编号:1003‐5060(2015)08‐1036‐05Runnerbalanceoptimizationdesignindouble‐cavitymoldinjectionZHOUXiang, CHENWen‐lin, WANGXiao‐hua(SchoolofMaterialsScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,China)Abstract:Thetwoplasticpartswithcooperativerelationshipareapttotheproblemssuchasunbal‐ancedfilling,pressureandtemperatureindouble‐cavitymoldinjectionprogress.Inthispaper,thedefectsoftoycomputerAandBshellsformingincludingwarpandflasharediscussedthroughthecombinationoftheoreticalcalculationandexperimentalmethod.Furthermore,thedesigntheoryofrunnerbalanceandthefiniteelementmethodofvariablesectionareappliedtooptimizingthegatingsystem.Thesimulationresultsshowthatthefillingtimeimbalancerateandthefillingpressureimbal‐ancerateshouldbecontrolledat0畅61%and3畅87%respectively,andthewarpvaluedecreasestoacertainextent.Finally,thepartsdefectsareanalyzedthroughoptimizedexperiment.Theresultsshowthatplasticflashissolvedandthewarpisimprovedsignificantly,whichindicatesthatrunnerbalancehasgoodeffectinimprovingthequalityofplasticparts.Keywords:double‐cavitymold;gatingsystem;finiteelement;runnerbalance;plasticpartquality 一模多腔模具结构是一种能充分利用生产力资源,减少模具数量,提高企业生产效率和经济性的模具形式,在小型塑件、配合塑件及颜色相同塑件上具有广泛的应用。

模具主流道、分流道和浇口

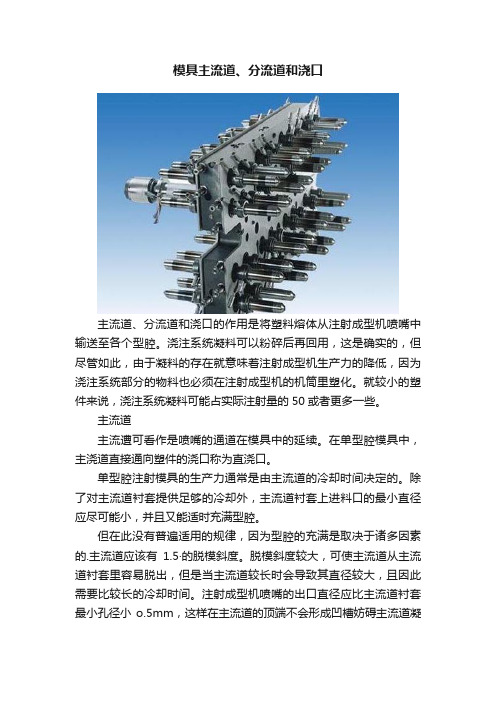

模具主流道、分流道和浇口主流道、分流道和浇口的作用是将塑料熔体从注射成型机喷嘴中输送至各个型腔。

浇注系统凝料可以粉碎后再回用,这是确实的,但尽管如此,由于凝料的存在就意味着注射成型机生产力的降低,因为浇注系统部分的物料也必须在注射成型机的机筒里塑化。

就较小的塑件来说,浇注系统凝料可能占实际注射量的50或者更多一些。

主流道主流遭可看作是喷嘴的通道在模具中的延续。

在单型腔模具中,主浇道直接通向塑件的浇口称为直浇口。

单型腔注射模具的生产力通常是由主流道的冷却时间决定的。

除了对主流道衬套提供足够的冷却外,主流道衬套上进料口的最小直径应尽可能小,并且又能适时充满型腔。

但在此没有普遍适用的规律,因为型腔的充满是取决于诸多因素的.主流道应该有1.5·的脱模斜度。

脱模斜度较大,可使主流道从主流道衬套里容易脱出,但是当主流道较长时会导致其直径较大,且因此需要比较长的冷却时间。

注射成型机喷嘴的出口直径应比主流道衬套最小孔径小o.5mm,这样在主流道的顶端不会形成凹槽妨碍主流道凝料的脱出。

分流道在多型腔模具中,塑料熔体必须通过设在模具分型面上的分流道注入各型腔。

适用于主流道的基本规律同样也适用于分流道的横断面。

还有一个附加的因素必须考虑,分流道横断面也是其长度的函数,因为可以假设分流道中压力损失的增大至少是与分流道长度成正比的。

而多半情况压力损失将更大,因为其横断面由于沿流道壁塑料熔体的固化而减小,而且离主流道距离越远,压力损失则更大。

另外主流道和分流道系统意味着损耗原料和白费了注射成型机的塑化量,所以分流道应尽可能设计得短,横断面应尽可能最小。

分流道的长度是由模具的型腔数和各型腔的几何排列决定的。

分流道横断面的形状因圆形断面分流道的表面积最小,相对于分流道断面积的热损失最少,故应尽可能采用圆形断面的分流道。

因在圆形断面分流道中心的熔料最后固化,故在保压压力的作用下,塑料熔体能沿着圆形断面分流道的中心流动最长的距离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

两板式注塑模浇口和流道的优化设计作者:M.A.阿姆兰,M. 哈德斯雷,S.阿姆里,R. 艾木莎,A.哈桑,S.斯姆西,和K.沙希尔

马来西亚Teknikal大学制造工程学院

邮箱:mohdamran@.my

摘要

本文主要介绍了两板式注塑模浇口和流道的大小。

此次研究以ECR 塑料产品中的上壳,下壳,支架三个产品作为研究对象,目的是找出浇口,流道的最佳尺寸和型腔的合理布局,并以最优布局消除因浇口和流道不合理产生的缺陷。

这项研究使用了三种类型的软件:使用UG软件作为计算机辅助设计工具用来3D建模;使用犀牛软件后期处理工具设计浇口和流道;使用Moldex软件作为仿真工具来分析塑性流动。

最终修改了一些两板式注塑模中浇注系统的大小和位置,来消除填充时缺料产生的空腔和熔接痕等问题。

关键词:计算机建模;流体分析;优化

PACS: 07.05Tp

1.介绍

注塑通常包括注射,补缩和冷却三个阶段。

随着计算机在工程设计中的大量使用,仿真软件在模具制造行业中产生了重要的影响。

目前,市场上这方面商用软件也越来越多地涌现出来[1]。

ECR塑料产品的三部分使用相同的材料和颜色,但形状大小却各不相同。

原本每一部分都需要独自的模具,此项研究中只需要一个一模多腔的模具便可完成。

其难点在于型腔的位置、浇注系统的位置尺寸、以及冷却水道的位置[2]、[6]、[7]。

Moldex软件就是用于分析塑性流动的仿真软件。

2.方法

本研究从设计通过UG软件对ECR产品进行3D建模,然后将建好的模型转移到犀牛软件上进行文件处理。

在犀牛软件中对浇注系统如浇口,主流道,分流道,以及冷却水道和模架的设计。

最后,使用从犀牛软件导出文件到Moldex软件。

通过对注射、补缩、冷却、翘曲的分析

1

2 来决定塑料材料的加工条件。

如果结果不满足,会再做修改,流程如图

1所示:

图1. 分析方法 Unigraphic 进行3D 造型 转换文件到犀牛软件 划分网格 开始 设置环形布局 设置矩形浇口 设置直流道 设置圆形截面流道 设置冷却系统 转换文件到Moldex 软件 集合处理条件 选择材料 运行分析 解释数据并提出结论 结束 NO NO

3.两板式注塑模

ECR所有文件包括上壳,下壳和支架,他们一个一个地从UG软件导出到犀牛软件,以犀牛软件可以读取的DXF文件格式保存。

首先上壳文件在犀牛软件中由固体模型转换为网格模型,如图2(a)所示。

然后,图2(b)显示下壳的前阶段文件由UG软件导入犀牛软件。

下壳的细化网格直到表面的细孔,在通过删除网格去除测抽芯后保留型腔表面。

纸盒的方法与以上相同,如图2(c)所示。

2(a)上壳2(a)下壳 2 (a)支架

3.1矩形边缘浇口

两种尺寸的矩形边缘浇口需要决定深度和宽度。

这些部分的深度计算使用公式:

h = nt

其中,h是浇口的深度(mm);t是壁厚(mm) ;n是材料常数[3]。

从这个公式计算套管顶部和底部浇口的深度是1.2毫米和1.8毫米的纸架。

边缘浇口宽度由方程1 [ 4 ]。

W = N xA½/30(1)

其中,W浇口宽度(mm);A是型腔表面面积(mm2);N是材料常数。

计算上壳表面积是84648mm2,宽5.8mm。

进一步计算,下壳宽度为5.9mm和支架为1.27mm。

3

3.2分流道

分流道直径计算是以质量和距离从模具中心的远近为方程2 [ 4 ]。

D = W½x L¼/30(2)

其中,D是流道直径;W是质量;L是距离模具中心的距离。

上壳的体积是从犀牛软件是78202mm3,质量为0.08kg,直径6.5mm。

进一步计算,下壳直径为6.7mm,支架为1.5mm。

3.3主流道

主流道尺寸取决于定模板底座厚度和与冷料穴的倾斜角度。

冷料穴上端直径为7mm下端直径为10mm。

图3显示为上壳,下壳和支架以及浇注系统的位置。

图3 两板模具布局

4.两板模具注塑分析

填充分析结果表明,全填充周期为1.041秒。

在完成阶段会产生上壳缺料;支架中的塑料流动不能达到预期的流动效果,如:

4

5

、 图4 注塑过程

由于塑料流动相遇位置位于产品一侧,因此上壳被重新设计,结果

导致熔接痕的位置如图5所示。

熔接痕是一个流动的结果,这会使产品很

容易被分解成两个独立的部分。

当这两部分相遇时,他们便会熔接起来,

结果形成一条熔接线,它很容易损坏[ 5 ]。

图5 熔接痕在上壳上的位置

4.1修改两板式模具

由于溢料,浇口和分流道都减少25%,浇口从5.9毫米改到4.3毫米,

分流道从6.7毫米减小至5毫米。

支架位置从50毫米处移动到距模具中心

25毫米处,增加25%的分流道尺寸。

另外在上壳表面增加一组沟槽,以

确保塑料在上壳拐角处的流动,如图6所示。

6

图6 双板式模具的修改

4.2注塑过程的修改

结果分析表明熔体填充改性后的三个组成部分的塑料对彼此的平

衡。

总填充熔体前沿时间7.804x10-1

秒。

熔接痕已经在产品中心一侧的位置消除了,融化的塑料也能流向产品的拐角处,如图7所示。

图7 注塑过程的修改

5.讨论

改变支架分流道的形状并增大其尺寸以消除缺料现象。

由于溢料减小下壳上浇口和分流道的尺寸。

上壳在其上表面被重新设计了一道沟槽,因此上壳中心一侧的熔接痕被消除。

由此得出纸夹双板式注塑模中浇口和分流道的尺寸增加25%可以改善之前的缺料问题,下壳双板式注塑模中浇口和分流道尺寸减少25%可以改善之前的溢料问题。

6.结论

本研究在分析两板模塑料的流动的成功。

通过修改型腔布局以及浇注系统从而提高产品质量。

此外,在实际模具制造之前就已经解决了塑料制品缺料,溢料以及熔接痕等缺陷。

7

参考文献

1、S.S.S. Imehezri,S.M. Sapuan,s 材料和设计26卷,157–166页,2005

2、L.T. Manzione,计算机辅助工程的应用在注塑,Hanser出版社,纽约,1987

3、r.g.w,注射成型设计,朗文科技,纽约,1989

4、Monges & p . Mohren如何使注塑模具,Hanser出版社,纽约,1993

5、M.B.道格拉斯,塑料注射成型制造工艺基础,制造工程师学会,密歇根,1996

6、C.T. Wong,S.苏莱曼,N.伊斯梅尔,hamouda,第二次世界工程会议录,马来西亚,第193-198,2002

7、M . Khairol,硕士论文,马来西亚Putra大学,2001

8。