电子陶瓷工艺原理 第2章 第1讲

【精品课件】河南省精品课程陶瓷工艺原理

含有少量的碱金属氧化物K2O、Na2O,碱土金属氧化物CaO、MgO, 以及着色氧化物Fe2O3、TiO2等。

风化残积型粘土矿床一般SiO2含量高,而A12O3含量低。

2021/3/7

河南省精品课程——陶瓷工艺原理

化学组成在一定程度上反映其工艺性质。

(5) H2O、有机质:可提高可塑性,但收缩大。

2021/3/7

河南省精品课程——陶瓷工艺原理

2.粘土的矿物组成 粘土很少由单一矿物组成,而是多种微细矿物的混合体。因此,粘土

所含各种微细矿物的种类和数量是决定其工艺性能的主要因素。

粘土矿物主要为高岭石类(包括高岭石、多水高岭石等)、蒙脱石类 (包括蒙脱石、叶蜡石等)和伊利石类(也称水云母)等等。

2021/3/7

河南省精品课程——陶瓷工艺原理

2. 热液蚀变型:高温岩浆冷凝结晶后,残余岩浆中含有大量的挥发分及水, 温度进一步降低时,水分则以液态存在,但其中溶有大量其它化合物。当 这种热液(水)作用于母岩时,会形成粘土矿床,这就称为热液蚀变型粘 土矿,如苏州阳山、衡阳界牌土。

3. 沉积型粘土矿床:是指风化了的粘土矿物借雨水或风力的搬运作用搬离 原母岩后,在低洼的地方沉积而成的矿床,称为二次粘土(也称沉积粘土 或次生粘土),如南安康垅,清远源潭。

粘土的种类不同,物理化学性能也各不相同。粘土可呈白、灰、黄、 红、黑等各种颜色。有的粘土疏松柔软且可在水中自然分散,有的粘土则 呈致密坚硬的块状。

2021/3/7

河南省精品课程——陶瓷工艺原理

(二)粘土的组成

粘土的性能取决于粘土的组成,包括粘土的矿物组成、化学组 成和颗粒组成。 1、粘土的化学组成

电子陶瓷工艺原理1-图文

电子陶瓷第三章电子陶瓷工艺原理1第三章电子陶瓷工艺原理一电子陶瓷工艺概述二电子陶瓷原料与粉碎三电子瓷料合成原理四电子陶瓷成型原理五电子陶瓷烧结原理六电子陶瓷表面加工2一电子陶瓷工艺概述1 电子陶瓷基本工艺:通常,从性能的改进来改善陶瓷材料的功能,需要从两方面入手:①内部组成:从材料的组成上直接调节,优化其内在品质②外界条件:改变工艺条件以改善和提高陶瓷材料性能,达到获得优质电子陶瓷材料的目的。

电子陶瓷基本工艺一般包括如下过程:原料处理和加工、电子瓷料合成、成型、烧结、表面加工等基本单元操作。

3(a(b (c(d(e(g(f(h一电子陶瓷工艺概述2 电子陶瓷工业化流程:造粒与成型喷雾造粒干压成型6一电子陶瓷工艺概述2电子陶瓷工业化流程:烧结与表面金属化陶瓷烧结印刷电极7一电子陶瓷工艺概述2 电子陶瓷工业化流程:测试与包装测试分选编带包装8二电子陶瓷原料与粉碎1 电子陶瓷原料2原料粒度与粉碎3球磨法原理9二电子陶瓷原料与粉碎1 电子陶瓷原料原料对电子陶瓷的性能至关重要,对于电子陶瓷的粉料,必须了解下列三方面情况:¾化学成分包括纯度、杂质的种类与含量、化学计量比¾颗粒度包括粉粒直径、粒度分布与颗粒外形等¾结构包括结晶形态、稳定度、裂纹与多孔性等10二电子陶瓷原料与粉碎1 电子陶瓷原料原料的化学成分,直接关系到电子陶瓷的各项物理性能是否能够得到保证,而颗粒度与结构主要决定坯体的密度及其可成型性。

粒度越细,结构越不完整,则其活性(不稳定性、可烧结性越大,越有利于烧结的进行。

电子陶瓷原料有天然原料和化工原料两类。

11二电子陶瓷原料与粉碎1 电子陶瓷原料¾天然原料:直接来源于大自然,如粘土,石英,菱镁矿,刚玉矿等。

特点是含杂质较多,但价格便宜。

只要产品性能符合相应的标准和使用要求,生产中往往挑选和使用纯度尽可能高的天然原料,以降低生产成本。

12二电子陶瓷原料与粉碎1电子陶瓷原料¾天然原料:粘土是自然界中存在的松散的、膏状、多种微细矿物的混合体,其主要成份是含水的铝硅酸盐矿物O3·y SiO2·zH2O。

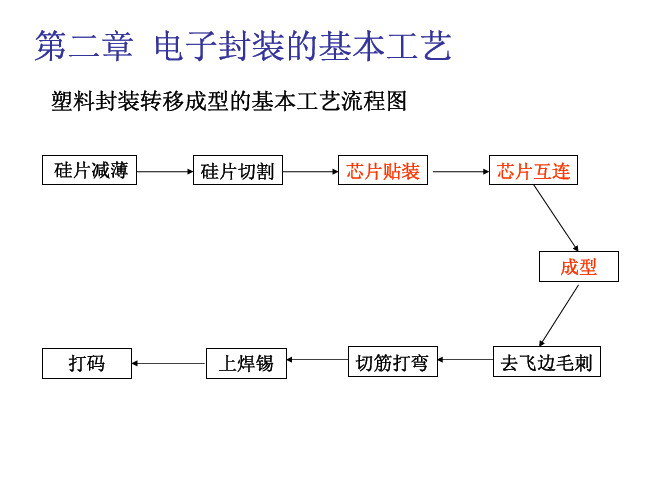

第二章-电子封装的基本工艺-PDF全

点面积大,无方向性,可自动化焊接。

三种引线键合的焊接拉力比较

热压焊:<0.05N/点 超声焊:>0.1N/点(Al丝, 40µm) 热超声焊:0.07-0.09N/点(Au丝, 25µm)

引线键合可能产生的失效

脱焊(lift-off):原因是焊盘上存在有机沾污或是 表面氧化层太厚 疲劳断裂(fatigue break):原因是生成金属间化 合物,使接触电阻增大。金属间化合物形成的同 时,在焊接点产生空洞,在热冲击、温度循环过 程中,空洞越来越大,导致焊点断裂。 (金属间化合物的生成是二种金属键合的关键, 金属间化合物的剪切强度比纯金和纯铝高。)

TAB的应用

主要应用在低成本,大规模生产的电子产品。

TAB的引线在九十年代: 200—300根,内引线间距50—80um,外引线

间距<0.3mm 2000年:达到800—1000根引线

2.2.3 倒装焊

倒装焊(FCB)是芯片面朝下,芯片焊区直接与基板 焊区直接互连的一种方法。

优点: • 互连线短,互连电容、电阻、电感小,适合高频高速器件; • 占基板的面积小,安装密度高; • 芯片焊区可面分布,适合高I/O器件; • 芯片安装和互连可以同时进行,工艺简单、快速,适合

1.热压焊:

利用加热和加压力使金属丝与Al或Au金属焊区压焊在一 起。 原理:使焊区金属塑性形变,破坏压焊界面氧化层,使金属 丝和焊区金属接触面产生原子间吸引力,达到键合的目的。 此外,界面上、下金属在加热加压下相互镶嵌。 焊接压力:0.5-1.5N/点 焊头温度:150℃ 芯片温度:>200℃ 缺点:高温:氧化,生成金属间化合物;

第二章 电子封装的基本工艺

第一章陶瓷制备工艺概述知识分享

课程简介

•

《电子材料工艺Leabharlann 理》课程为电子科学与技术(固体电子)专业的本科专业课程。该课程依托《电子材料》课

程,教学内容主要包括相关电子材料制备的主流方法以及

新型化学合成方法;结合电子材料微观结构和性能测试分

析,剖析制备工艺各环节的影响机制;了解电子材料制备

工艺的现状和发展趋势。使学生对电子材料制备工艺的基

第一章 陶瓷制造中的工艺控制

陶瓷显微结构示意图:

2020/8/16

第一章 陶瓷制造中的工艺控制

2020/8/16

第一章 陶瓷制造中的工艺控制

• 典型实例分析:

例1.上海某新建变电站,有一年炎夏,高压电瓷制造的容器内, 油压因温度上升而增高,造成爆炸破损,掉落巨大瓷块,既 易伤人,也会引起大片地区停电(幸好该事故发生在试运行之 前)。事后对碎瓷进行分析,发现高压电瓷显微结构中的石英 颗粒,轮廓清晰,证明在烧成过程中,它未与长石等玻璃相 熔入和充分反应(正常瓷坯中石英颗粒边界应已与玻璃相作用 而呈现融蚀状态),说明该瓷坯为欠烧或生烧,抗张强度低于 要求的强度,不能承受高压,因而发生破损。

例2.浙江慈溪某PTC发热片生产厂,瓷片经耐电压试验后,发现当 时瓷片并未击穿,装入箩筐中,经运输振动,大批破裂,损失数十 万片.后经检查发现,PTC陶瓷显微结构中,存在大量异常生长 的大晶粒,在耐压通电过程中,该晶粒沿晶轴方向收缩及膨胀, 使粗晶粒与周围细晶粒间产生极大差异从而导致微裂.调整第 二相,抑制了异常晶粒生长,就可消除这类缺陷.

• 考核方式 平时成绩/实验报告/笔试

2020/8/16

教材与参考资料

➢ 教材和参考书

教材:电子材料工艺原理(讲义) 主要参考书: 1.《先进陶瓷工艺学》,刘维良等编著,武汉理工大学出版 社,2004年 2.《陶瓷工艺》,理查德.J.布鲁克主编,科学出版社,1999 年 3.《电子材料与工艺》,黄运添等编著,西安交通大学出版 社,1990年

电子陶瓷制备原理

优点:工艺简单,成本低,可 制备多种陶瓷材料。

缺点:烧结温度高,易产生气 孔,影响陶瓷性能。

应用:广泛应用于电子陶瓷、 生物陶瓷、光学陶瓷等领域。

水热法

原理:利用水热反 应,在高温高压下 合成电子陶瓷材料

优点:反应条件温 和,产物纯度高, 可控性好

缺点:反应时间较 长,设备要求高

应用:广泛应用于 制备各种电子陶瓷 材料,如氧化物、 氮化物、碳化物等

等

控制晶粒大小 的方法:调整 烧结工艺参数、 添加晶粒细化

剂等

晶粒大小的测 量方法:光学 显微镜、电子

显微镜等

电子陶瓷的晶界

晶界是电子陶瓷的重要组成部分,对电子陶瓷的性能具有重要影响。

晶界可以分为两类:低角度晶界和高角度晶界。

低角度晶界是电子陶瓷中常见的晶界,其角度较小,对电子陶瓷的性 能影响较小。

添加标题

添加标题

添加标题

添加标题

色散:电子陶瓷的色散特性会影响 光的颜色和亮度

反射率:电子陶瓷的反射率与其表 面粗糙度和颜色有关,可以影响光 的反射效果

热学性能

热导率:电子陶瓷的热导率通常较高,有助于散热和热管理 热膨胀系数:电子陶瓷的热膨胀系数与金属、半导体等材料相近,有利于器件的集成和封装 热稳定性:电子陶瓷具有较高的热稳定性,能够在高温下保持其性能和结构 热电性能:电子陶瓷的热电性能可用于热电转换和热电制冷等应用

电容器

电子陶瓷在电 容器ห้องสมุดไป่ตู้的应用

电子陶瓷电容 器的分类

电子陶瓷电容 器的特点

电子陶瓷电容 器的应用领域

压电陶瓷

压电效应:机械应力产生电荷的现象 应用领域:传感器、驱动器、换能器等 制备方法:固相反应法、溶胶-凝胶法等 性能特点:高介电常数、低损耗、宽频带等

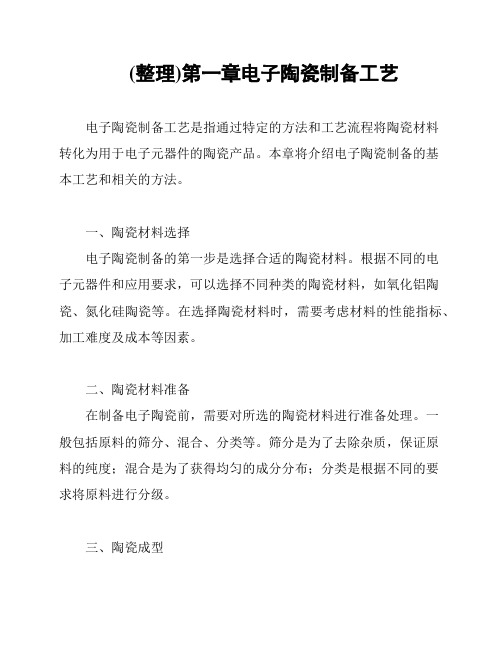

(整理)第一章电子陶瓷制备工艺

(整理)第一章电子陶瓷制备工艺

电子陶瓷制备工艺是指通过特定的方法和工艺流程将陶瓷材料

转化为用于电子元器件的陶瓷产品。

本章将介绍电子陶瓷制备的基

本工艺和相关的方法。

一、陶瓷材料选择

电子陶瓷制备的第一步是选择合适的陶瓷材料。

根据不同的电

子元器件和应用要求,可以选择不同种类的陶瓷材料,如氧化铝陶瓷、氮化硅陶瓷等。

在选择陶瓷材料时,需要考虑材料的性能指标、加工难度及成本等因素。

二、陶瓷材料准备

在制备电子陶瓷前,需要对所选的陶瓷材料进行准备处理。

一

般包括原料的筛分、混合、分类等。

筛分是为了去除杂质,保证原

料的纯度;混合是为了获得均匀的成分分布;分类是根据不同的要

求将原料进行分级。

三、陶瓷成型

陶瓷材料准备好后,进入成型过程。

常用的陶瓷成型方法有压

制成型、注塑成型、注浆成型等。

通过不同的成型方法,可以制备

出各种形状的陶瓷产品,如片状、管状、块状等。

四、陶瓷烧结

成型后的陶瓷制品需要进行烧结过程。

烧结是指在一定温度下,使陶瓷材料颗粒间形成结合,并获得较高的机械强度和致密度的过程。

烧结温度和时间的选择根据具体的陶瓷材料和产品要求进行确定。

以上是电子陶瓷制备工艺的基本步骤。

除了这些基本工艺,还

有一些特殊工艺和方法,如表面处理、涂层制备等,可以根据具体

需要进行选择和应用。

参考资料:

[1] XXXXXX

[2] XXXXXX

[3] XXXXXX

...(参考文献列表)。

电子陶瓷(电子材料)工艺原理

1. 铁电材料的铁电性 例如,锆钛酸铅铁电材料 Pb(ZrXTi1—X)O3 简称 PZT 具有自发极化, 自发极化在交变外电场的激励下可随着电场而转向,表现出电滞回线。 铁电材料的铁电性表征便是电滞回线,一种材料是否具有铁电性就看 它是否具有电滞回线,由电滞回线可以获得三个典型的参数即 Pr 、 Ec 和Ps(饱和自发极化)。

引

言

陶瓷材料

当代三大固体材料

金属材料 有机高分子材料 材料

现代科学的三大支柱

能源

信息

1、新型陶瓷的概念

日本—精细陶瓷、精密陶瓷 美国—高级陶瓷、先进陶瓷、现代陶瓷 英国—技术陶瓷 我国—工业陶瓷、新型陶瓷,大多数国家统一称为新型陶瓷

新型陶瓷的定义: 采用人工精制的无机粉末为原料,通过结构上的设计,精确的化 学计量、合适的成型方法和烧成制度而达到特定的性能,经过加工处 理使之符合要求尺寸精度的无机非金属材料制品。 2、新型陶瓷与传统陶瓷的区别 区 别 传统陶瓷 新型陶瓷 原材料 天然矿物原料 人工精制合成原料

第一节 电子瓷原料 一、原料分类 天然矿物原料(硬质原矿,软质原矿) 电子瓷原料 人工合成、提纯原料(化学试剂,电子级粉料)

化学试剂(化工原料): 电子陶瓷常用原料,一般化工原料采用化学组成分级。

工业纯(IR) Industrial Reagent 98.0%

化学纯(CP)

分析纯(AR) 光谱纯(GR) 电子级原料

成 型

可塑、注浆、挤压

干压、等静压、挤压、轧膜、 流延、热压铸

结构陶瓷需很高温度烧结 温度在1350℃以下,燃料以煤、 烧 成 (1600℃),功能陶瓷需精确的 油、气为主。 控制温度,燃料以电为主。 加 工 一般不需加工 切割、打孔、研磨、抛光等

电子陶瓷2-3PPT课件

调节瓷料的组成,可以调节瓷料的介电 常数温度系数,得到一系列不同介电常 数温度系数的温度补偿电容器陶瓷材料

用途:高频温度补偿电容器陶瓷材料

3)、钙钛硅瓷

主晶相为硅钛酸钙(CaTiSiO5) 特点:当介电常数的温度系数接近于零时,

介电常数较大,且能够获得很大的正的温度 系数。 引入适当的加入物,可获得包括零温度系数 在内的一系列介电系数高的温度补偿用电容 器陶瓷 用途:高频温度补偿电容器陶瓷材料

用途:制造小型高压陶瓷电容器及温度补偿 电容器

4、微波介质瓷

BaO-TiO2系,Li2O-TiO2-Al2O3系, A(BxTi1-x)O3系等 其中,A:Ca、Sr、Ba;B:Zr和Sn

用途:制造微波集成电路基片和介质谐振器 介质谐振器材料特点:介电常数高(30~

200);在使用温度范围内,介电常数的温度 系数小;在工作频率范围内,介质损耗小。

4)、具有高介电常数的铁电陶瓷,可以制成 体积小、电容量大的电容器,用于低频、高频、 高脉冲储能电路;

5)、半导体陶瓷电容器材料,也称晶界 层电容器材料。具有介电常数大、受温度 影响小、可靠性高的特点,常用于要求稳 定性和可靠性高的电路;

1)、用于高频电路的温度稳定的电容器瓷, 如四钛钡质瓷、镁镧钛质瓷、钙钛硅质瓷等;

2)、用于高频电路起温度补偿作用的电容器 瓷,如金红石质瓷、钛酸钙质瓷、钛锶鉍质 瓷、锡酸盐和锆酸盐质瓷等;

3)、用于高频高功率电路、高压电路和高脉 冲电路的陶瓷,这是电子陶瓷中产量最大、品 种最多的一类陶瓷,包括许多钛酸钡质陶瓷及 复合物陶瓷材料;

具有较好的机械性能,起支撑、保护、隔离等作 用的电子陶瓷材料。

用于制造电子元件、器件、部件和电路中的基体、 外壳、固定件、绝缘零件等的陶瓷材料,又称为 装置瓷。

电子陶瓷工艺基础课程(PDF 31页)

工业纯(IR) Industrial Reagent

9Hale Waihona Puke .0%化学纯(CP) Chemical Purity

99.0%

分析纯(AR) Analytical Reagent

99.5%

光谱纯(GR) Spectrum Reagent

99.9%

电子级原料

专用

• 其中成本包括施工时间、施工人员数量、工装 设备投入、质量损失等多个方面。

• 通常工艺定义如下:技术人员利用生产工具对 各种原材料、半成品进行加工和处理,改变它 们的几何形状、外形尺寸、表面状态、内部组 织、物理和化学性能以及相互关系,最后使之 成为预期产品的方法及过程。

什么是工艺流程?

• 工艺流程在英文中是“ Process Flow”。工艺 和工艺流程,一般是指产品制造阶段的流程; 所以也常称为制造工艺流程(Manufacturing Process)。

MLC瓷料

多

粘合剂

稀释剂

层

陶

配料

瓷

电

流延、印刷

容

器

印刷电极

(

叠片

MLC

)

匀压

制

造

切割

工

艺

烧结

流

程

端电极

包封

第一章 电子材料制备原理

1.晶相结构 电子材料的优良特性主要决定于

2.制备工艺

例如:ZnO 压敏半导瓷 主晶相性能方面—六方纤锌矿结构,本征特性为半

导性。 制备工艺方面—ZnO压敏半导瓷对外加电压有一定

• 工艺规程是组成技术文件的主要部分,是工艺装 备、材料定额、工时定额设计与计算的主要依据, 是直接指导操作的生产法规,它对产品成本、劳 动生产率、原材料消耗有直接关系。

2010电子陶瓷第1章第一讲

第一章 电子陶瓷概述

§1.1.1 陶瓷的定义 什么是陶瓷(Ceramics)? 传统陶瓷是“由粘土或主要含粘土(有 长石、石英等)的混合物,经成形、干燥、 烧结而成的制品”。 美国陶瓷学会给陶瓷下的定义:“在高 温下形成及使用的无机非金属材料”

第一章 电子陶瓷概述

Ceramics——the making of pots, tiles, etc., by shaping pieces of clay and baking them until they are hard; articles produced in this way.

Widespread use of plaster-like 7000~5000 B.C. cementitious ceramics for in floor construction and as decorated interior wall coatings. Ceramics used to line crude kilns(窑 炉) to smelt copper from its ores and 4500 B.C. make possible the Chalcolithic(红 铜), Bronze and Iron Ages.

第一章 电子陶瓷概述

这一定义不仅包括陶器、瓷器、耐火 材料、建筑粘土制品、磨料、搪瓷、水泥 和玻璃等材料,而且还包括非金属磁性材 料、铁电体、人造单晶、特种陶瓷、以及 各种各样的其他制品。 This definition essentially says that a ceramic is anything that is not an organic material or a metal.

第一章 电子陶瓷概述

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(4) 计算重量百分比:重量百分比等于各原料的 重量除以总重量。

原料 Pb3O4 MgCO3 TiO2 Bi2O3 Nb2O5

重量 265.87 34.404 11.39

重量百 分比%

63.346

8.197

2.714

19.01 89.04 4.529 21.214

(5) 配置500g配料时所需各种原料的重量:

= 71%

(BaCO3 )

g2

= [ 79.90 ]×100% = 29% (197.35 + 79.90)

(TiO2 )

步骤 : (1)列出产物和所用原料的化学分子式。 (2)列出原料的摩尔质量和它在产品中所

含摩尔比。 (3)相对重量 = 摩尔比×摩尔质量。 (4)百分含量(重量百分比)= 相对重量

光谱纯(GR) Guarateend Reagent 99.9%

电子级原料

专用

第二章 电子陶瓷制备工艺原理

§ 2.2 配料计算

电子陶瓷研究和生产中的配料计算,主要是根据 欲合成的化合物的化学分子式计算原料配比,如合成 BaTiO3、PbTiO3、(Pb,La)(Zr,Ti)O2等。

设原料的摩尔数为X1、X2、X3…,原料的分子量 (或以克为单位的摩尔质量)为M1、M2、M3…,则 原料重量为:

第二章 电子陶瓷制备工艺原理

电子陶瓷的制备过程大致可分为原料准 备、配料计算、粉料加工、成型、排胶、 烧结、机械加工、表面金属化等基本工序。

本章主要介绍有关工序的基本原理。

第二章 电子陶瓷制备工艺原理

电子陶瓷制备工艺流程图:

原料准备

配料计算

粉料加工

烧结 机械加工

排胶

成型

表面金属化、 极化等

性能测试

W1 = X1M1;W2 = X 2M 2;• • •;Wi = X iM i 原料的重量百分比即为:

∑ ∑ g1 =

W1 Wi

×100%;

g2

=

W2 ×100%;⋅⋅⋅⋅ Wi

i

i

∑ gi =

Wi ×100% Wi

i

上述计算是假设原料纯度为100%,若考 虑实际原料的纯度P,则实际原料的重量应为:

(2) 按原料纯度进行修正:将各原料的摩尔 数比例除以该原料的纯度,得到原料的摩 尔数修正值。

原原料料 PPbb33OO44

摩尔比 (1+0.1 摩尔比 04.)3878

MMgCgCOO3 3TiOT2iO2 BiB2Oi23O3 NbN2Ob25O5 0.3401 01429 0.0408 0.3350

/总重量。 (5)实际投放量 = (欲配量×百分含量)/

原料纯度。

例2 以铌镁酸铅为主晶相的低温烧结独石 电容器瓷料的配方计算。已知其化学式为 Pb(Mg1/3Nb2/3)O3+0.14PbTiO3+0.04Bi2O3 。 此外,镁含量要过量20%,所用原料纯度 为:铅丹含Pb3O4 98%;三氧化二铋含 Bi2O3 98%;五氧化二铌含Nb2O5 99.5%。 试计算配制500g时各种原料所需的重量。

Wi '

=

Wi P

例 1 合成BaTiO3通常用BaCO3和TiO2 ,按 下列反应进行:

BaCO3+TiO2=BaTiO3

两种原料的用量均为1mol。BaCO3的分子 量W1=197.35, TiO2的分子量W2=79.90,则原 料的重量百分比为

g1

= [ 197.35 ]×100% (197.35 + 79.90)

配料计算虽然比较简单,但应仔细,保证计算 的准确。

原料在称量前需充分干燥,除去吸附的水分。 一般应在110℃干燥4h以上。

根据原料的量和制备精度要求,合理选用天平 和其他称量工具。(精度、量程)

称量应迅速、准确,并作好记录,要有监督和 检查。

第二章 电子陶瓷制备工艺原理

§ 2.3 粉料加工 原料按给定配比称量后、经混磨、干

燥、加粘合剂、造粒制成符合成型工艺所 要求的粉料。

原料称量前,大部分要干燥处理、过 筛,有些则需要预合成、煅烧等,以便形 成符合要求的化学组成或晶体结构。

§ 2.3.1 原料的煅烧

天然矿物原料和化工原料中,很多原料是 同质多晶体。

不同温度下,结晶状态或矿物结构不同。

例如,工业氧化铝、二氧化钛和石英等是 具有多种晶型的常用原料。

第二章 电子陶瓷制备工艺原理

§ 2.1 原料准备

电子陶瓷用的原料有天然原料和化工原料 。

天然原料含杂质较多,但价格便宜,因此只 要产品性能符合相应的标准和使用要求,生 产中往往挑选和使用纯度尽可能高的天然原 料,以降低生产成本。

第二章 电子陶瓷制备工艺原理

天然原料分为可塑性原料和非可塑性原料。

可塑性原料是指加工后具有一定塑性、有 利于成型工艺、经适当温度煅烧后能获得 坚硬而又保持原状的物体。

电子陶瓷原料 人工合成、提纯原料(化学试剂,电子级粉料)

化学试剂(化工原料): 电子陶瓷常用原料,一般化工原料采用化学组成分级。

工业纯(IR)

Industrial Reagent

98.0%

化学纯(CP) Chemical Purity

99.0%

分析纯(AR) Analytical Reagent

99.5%

合成BaTiO3过程中,新相和老相变化的情况

PbTiO3(上)和PbZrO3(下)合成时的热分析

采用不同的氧化铅原料、合成Pb(ZrTi)O3时的热分析

合成烧块(预烧)的温度选择很重要。

温度太低,反应不充分,主晶相质量不好;

温度太高,烧块变硬,不易粉碎,活性降低, 使烧成温度升高和变窄。

一般选择略高于理论温度值,根据试验, 确定合适的合成温度。

常用的有黏土、膨润土等黏土类矿物。这 类原料在高温下往往形成一定量矿物组成 的熔体,或起到降低烧成温度的作用。

第二章 电子陶瓷制备工艺原理

非可塑性原料又称脊性物质或骨料,在坯 体中起骨架作用。

天然原料在加工前需经人工拣选和淘洗, 尽量去掉有害杂质。

化工原料大多为金属和非金属氧化物、碳 酸盐等,是电子陶瓷生产中最常用的原 料,其纯度和物理特性可控制。

合成烧块时,必须控制有害的游离成分, 如 BaTiO3 、 CaTiO3 、 SrTiO3 中 的 游 离 BaO3、CaO和SrO。

游离成分过多会给工艺操作造成困难和导 致产品性能恶化。

第二章 电子陶瓷制备工艺原理

§ 2.3.3 粉料的制备 为了改善材料的性能、降低烧成温度和

提高烧成质量,粉料制备应以获得高纯、 超细粉料为目的。

(3) 计算各原料的重量:

原料 Pb3O4 MgCO3 TiO2 分子量 685.6 84.32 79.90

Bi2O3 Nb2O5 466.0 265.8

重量 265.87 28.67 11.39 19.01 89.04

因 为 MgO 要 过 量 20% , 故 总 重 量 W=265.87+28.67(1+20%) +11.39+19.01 +89.04 = 419.71 g

(v) 助磨剂的影响。 为了提高研磨效率,使物料达到预期的细

度,需加入助磨剂。常用的有油酸和醇类。

干磨时加油酸、乙二醇、三乙醇胺和乙醇等, 湿磨时加乙醇和乙二醇等。

层片状滑石配制的坯料,干压时不易压 紧,挤压时作定向排列,易造成层裂,烧 成时又由于各个方向的收缩不一致,易开 裂和变形。

解决这类问题,就必须煅烧原料。

煅烧可促进晶体转化,获得优良电性能的 晶型;

改变矿物结构,改善工艺性能,减少制品 最终烧结时的收缩率;

保证产品质量,提高产品的机电性能。

第二章 电子陶瓷制备工艺原理

一般来说,磨机转速越大,粉碎效率越高。 但当磨机转速超过临界转速时就失去粉碎 的作用。

影响粉碎效率的因素有:

(i) 球磨机的转速,应选择略低于实际临界 转速。

(ii) 大小球配比、磨球形状、硬度及质量。

磨球的大小应配合适当,最大直径在 D/18~D/24之间,最小直径为D/40,D为磨 机的内径。

粉料制备方法大致有: 粉碎法(物理方法)(从大到小) 合成法(化学方法)(从小到大)三大类。

一、粉碎法

多采用机械加工法,将大块的原料粉碎成 细小的微粒。

原料粒度与粉碎

§ 粒度: 指粉粒直径大小,作为陶瓷的粉料,其粒度通常在 0.1~50微米之间。一般而言,粉料的粒度越细,则 其工艺性能越佳。 例如,当采用挤制、扎膜、流延等方法成型时,只 有当粉料达到一定细度,才能使浆料达到必要的流 动性、可塑性,才能保证制出的坯体具有足够的光 洁度、均匀性和好的机械强度。此外,粒度越细, 烧结温度越低。

(iii) 磨机装载量。一般装截量占球磨罐容 积的70~80%较好。

(iv) 料、球、水之比。此三者之比根据原 料的吸水性、入磨颗粒大小和磨机装载量 的不同而不同。粘土类原料吸水性强,水 的比例要适当增大,否则料浆粘度过大, 甚至固结,难以磨细。

通常的比例为料:球:水=1:(1~1.4): (0.8~1.2) 。 干 磨 时 也 应 注 意 料 球 比 例 的 选 择。

球磨

球磨机是最常用的一种粉碎装置。被粉 碎的物料和球磨介质(亦称料和球)装 在一个圆筒形容器球磨罐中。

大型球磨机

小型系列球磨机

立式球磨机

行星球磨机

筒体旋转带动磨球旋转,靠离心力和摩擦 作用,将磨球带到一定高度,当离心力小 于其自身重量时,磨球下落,撞击下部磨 球或筒壁。而介于其间的粉料,便受到撞 击或碾磨。

计算步骤如下:

(1) 计算各原料的摩尔数比例:由配方可 知各原料的摩尔数比例。

原料

Pb3O4 MgCO3 TiO2 Bi2O3 Nb2O5