吊耳计算(知识讲座)

吊耳的选用及受力计算

吊耳的选用及受力计算吊耳是一种常见的连接元件,用于将两个物体连接在一起,并且可以承受受力。

在选用吊耳时,需要考虑吊耳的材料、尺寸、受力方式等因素,并且进行受力计算,以确保吊耳的安全可靠性。

下面将详细介绍吊耳的选用及受力计算。

一、吊耳的选用1.材料选择:吊耳通常采用金属材料制作,如钢、铁、铝等。

在选择材料时,需要考虑吊耳所处的工作环境条件,如温度、湿度、腐蚀性等。

一般情况下,钢材是一种常用的选择,因为它具有良好的强度、韧性和耐腐蚀性。

2.尺寸选择:吊耳的尺寸应根据所需承受的受力和连接物体的尺寸来确定。

通常,吊耳的宽度和厚度应满足强度要求,长度应足够长使得吊耳能够正常连接并传递力的作用。

3.结构设计:吊耳的结构设计应能够满足连接的要求,并且具有良好的刚度和强度。

一般情况下,吊耳可以是一个带孔的板材,也可以是一个环形的结构,取决于具体的应用场景。

二、吊耳的受力计算吊耳主要承受两种受力:剪切力和拉力。

在进行吊耳的受力计算时,需要考虑以下几个因素:1.剪切力计算:剪切力是指吊耳连接物体时所受到的垂直于连接方向的力。

剪切力的大小取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,剪切力计算应该考虑吊耳的强度和剪切应力。

剪切力的计算公式为:剪切力=物体的重力×斜面角度剪切应力=剪切力/吊耳的截面积2.拉力计算:拉力是指吊耳所受到的沿连接方向的力。

拉力的大小主要取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,拉力计算应该考虑吊耳的强度和拉伸应力。

拉力的计算公式为:拉力 = 物体的重力× sin(斜面角度)拉伸应力=拉力/吊耳的截面积3.安全系数:在进行吊耳的受力计算时,需要考虑相关的安全因素。

通常情况下,可以使用安全系数来确定吊耳的强度,以确保吊耳在受力状态下不会发生破坏。

安全系数的计算公式为:安全系数=吊耳的破坏强度/吊耳所受到的力根据实际情况,选择合适的安全系数,一般建议使用1.5以上的安全系数。

吊耳布置及焊缝计算

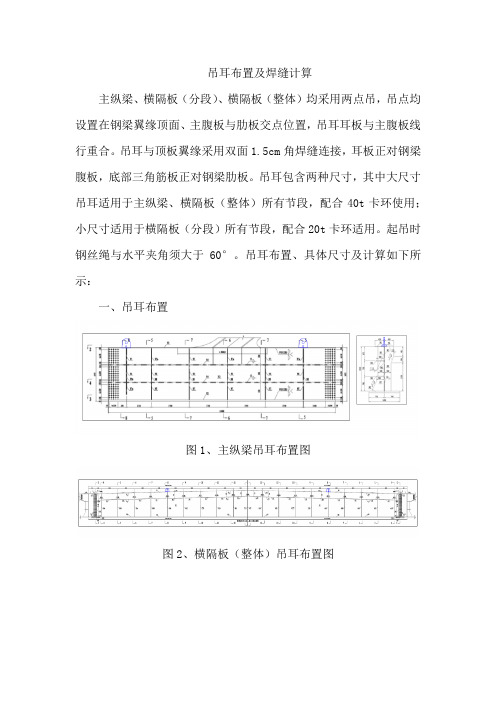

吊耳布置及焊缝计算主纵梁、横隔板(分段)、横隔板(整体)均采用两点吊,吊点均设置在钢梁翼缘顶面、主腹板与肋板交点位置,吊耳耳板与主腹板线行重合。

吊耳与顶板翼缘采用双面1.5cm角焊缝连接,耳板正对钢梁腹板,底部三角筋板正对钢梁肋板。

吊耳包含两种尺寸,其中大尺寸吊耳适用于主纵梁、横隔板(整体)所有节段,配合40t卡环使用;小尺寸适用于横隔板(分段)所有节段,配合20t卡环适用。

起吊时钢丝绳与水平夹角须大于60°。

吊耳布置、具体尺寸及计算如下所示:一、吊耳布置图1、主纵梁吊耳布置图图2、横隔板(整体)吊耳布置图图3、横隔板(分段)吊耳布置图二、吊耳尺寸图4、大尺寸吊耳细部图图5、小尺寸吊耳细部图三、大尺寸吊耳受力计算大尺寸吊耳适用于主纵梁及横隔板(整体),最大杆件重量为25t,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳最大荷载: N=25×0.7×1.1×tan60°×104=333×103N。

耳板孔净截面处抗拉强度:σ=N2tb1≤fb1=min (2t+16,b−d0 3 )t=30mm,d0=75mm,b=80mm,b1=55mmσ=N2tb1=333×1032×30×55=100.9MPa≤f=215MPa耳板端部截面抗拉(劈开)强度:σ=N2t(a−2d03)=333×1032×30×(80−2×753)=185MPa≤f =215MPa耳板抗剪强度:Z=√(a+d0/2)2−(d0/2)2=√(80+75/2)2−(75/2)2=111.4mmτ=N2tZ=333×1032×30×111.4=49.8MPa≤f v=125MPa焊缝验算:N y=25×0.7×1.1×104=192.5×103NN x =N 2=333×1032=166.5×103N√(σf βf )2+τf 2=√(N y ∑l w ℎe )2+(N x∑l w ℎe)2=√(192.5×1032×240×10.5)2+(166.5×1032×240×10.5)2=50.5MPa ≤f f w=160MPaβf ——正面角焊缝强度增大系数,动载时取1.0;ℎe ——焊缝有效高度,ℎe =0.7ℎf =0.7×15=10.5mm ;l w ——角焊缝有效长度,l w =270−2ℎf =240mm ; f f w ——角焊缝承载力设计值,采用自动焊、半自动焊和E43XX 型焊条的手工焊接Q235钢构件时取160MPa四、小尺寸吊耳受力计算小尺寸吊耳适用于横隔板(分段),最大杆件重量为15t ,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳计算

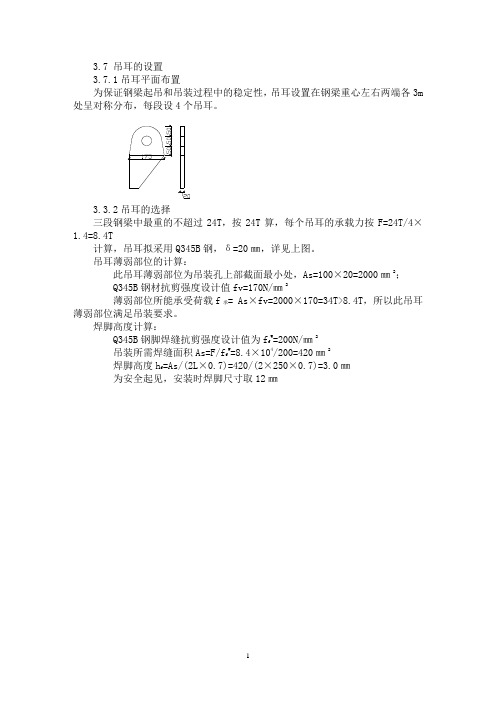

3.7 吊耳的设置

3.7.1吊耳平面布置

为保证钢梁起吊和吊装过程中的稳定性,吊耳设置在钢梁重心左右两端各3m 处呈对称分布,每段设4个吊耳。

3.3.2吊耳的选择

三段钢梁中最重的不超过24T,按24T算,每个吊耳的承载力按F=24T/4×1.4=8.4T

计算,吊耳拟采用Q345B钢,δ=20㎜,详见上图。

吊耳薄弱部位的计算:

此吊耳薄弱部位为吊装孔上部截面最小处,As=100×20=2000㎜2;

Q345B钢材抗剪强度设计值fv=170N/㎜ 2

薄弱部位所能承受荷载f承= As×fv=2000×170=34T>8.4T,所以此吊耳薄弱部位满足吊装要求。

焊脚高度计算:

Q345B钢脚焊缝抗剪强度设计值为f f W=200N/㎜2

吊装所需焊缝面积As=F/f f W=8.4×104/200=420㎜2

焊脚高度h f=As/(2L×0.7)=420/(2×250×0.7)=3.0㎜

为安全起见,安装时焊脚尺寸取12㎜

1。

吊耳计算

计算容器重量W lb 冲击系数IF -吊耳材料屈服强度YSL psi 容器材料屈服强度YSV psi 吊耳孔径DH in 外圆半径R in 吊耳宽度B in 吊耳板厚TL in 吊耳加强圈厚TW in 吊孔高度H in 角焊缝尺寸——吊耳与筒体LW in 理论角焊缝尺寸——加强圈与吊耳LR in 实际角焊缝尺寸——加强圈与吊耳LP in 加强圈外径= 2 x (R - LP - 0.125)DWin每个吊耳上所受的垂直负载每个吊耳的设计负载 (FV1或FV2中的较大值)FV lb 推荐的吊钩型式 - Crosby type -推荐的吊钩轴直径DP in校核吊耳横向受力FH lb 弯曲应力 = FH x H / (TL x B 2 / 6)OK 许用弯曲应力= 0.66 x SYL 剪应力 = FH / (TL x B)OK 许用剪应力 = 0.577 x Sa 组合应力 = (Sb 2 + 4 x Ss 2)0.5OK 许用组合应力 = 0.66 x SYL16,6001.0000.0000.375吊耳计算书1,50016,6001.800.0006.0002.0000.3752.0000.0003.7501,350G21307790.3125吊耳校核计算理论最小吊耳半径 = 1.5 x DH Rminin 实际吊耳半径R in OKH1 = R - DH / 2H1in H2 = (DW - DH) / 2H2in 实际吊耳截面积 = H1 x TLA1in 2实际加强圈截面积 = 2 x H2 x TW A2in 2总截面积 = A1 + A2A in 2至中心轴的半径Term 1 = (2 x TW + TL) x ln[(H2 + DH/2) / (DH/2)]tr1in Term 2 = TL x ln[(H1 + DH/2) / (H2 + DH/2)]tr2in 半径 = A / ( tr1 + tr2)NR in 偏心距 = [A1x(H1+DH) + A2x(H2+DH)] / (2xA) - NR e in 弯矩 = FV x NR / 2MB in-lb 单位负载 = FV + MB x (R - NR) / (R x e)UL lb 所需的最小截面积 = UL / (0.66 x YSL)ALmin in 2所需的最小加强圈截面积 = Almin - A1AWmin in 2理论加强圈最小板厚 = Awmin / (2 x H2)实际加强圈板厚OK实际应力 = UL / (TL x H1 + 2 x TW x H2)OK 许用应力 = 0.66 x YSL撕裂应力 = 0.5 x FV / [H2 x (TL + 2 x TW)]OK 许用应力 = 0.577 x Sa支承应力 = FV / [DP x (TL + 2 x TW)]OK 许用支承应力 = 0.85 x YSL0.001.502.001.501.380.567300.560.500.021.080.1733460.310.00加强圈角焊缝校核作用在加强圈处的负载 = FV x TW / (TL + 2 x TW)FW lb 剪应力 = FW / (p x DW x LP)OK容许剪应力 = 0.577 x Sa吊耳与容器壳体间焊缝校核焊缝高度 = 0.7071 x LW WT in 焊缝面积 = 2 x WT x B AW in 2焊缝阻力模数SW in 3吊耳与容器壳体间的剪应力校核剪应力 = FH / AWOK 容许剪应力 = 0.577 x Sa 吊耳与容器壳体间的弯曲应力校核最大弯曲应力 = FH x H / AW OK 容许剪应力 = 0.66 x SYL 吊耳与容器壳体间的组合应力校核组合应力 = (Sbw 2 + 4 x Ssw 2)0.5OK 容许组合应力 = 0.66 x SYL0.273.182.2500.00焊接校核吊耳弯曲应力吊耳剪应力吊耳当量应力吊耳/壳体焊缝弯曲应力吊耳/壳体焊缝剪应力吊耳/壳体焊缝当量应力吊耳曲面所受的应力吊耳撕裂应力吊耳支承应力加强圈焊缝剪应力设计:_____________________校核:_____________________审定:_____________________版本:_____________________日期:_____________________24534669398010,9568495948应力计算值 (psi)693位置13090.00115206321.61210,9566,32210,956109566321.61210,9566321.61214110描述计算值容许值。

吊耳相关计算

半径

Rm = 100 mm

Rc1 =

0

mm

Rc2 =

0

mm

Fy = 235 MPa

厚度

tm = 20 mm

tc1 =

0

mm

tc2 =

0

mm

吊绳力

Fslg = Fsmax

吊绳与水平面的夹角 Ø = 72 deg

平面内垂向力 平面内水平力

FV Fs lg sin 87.4972 kN FH Fs lg cos 28.430 kN

δ

<

δa

OK!

应力比

IR= δ t δ bi δ bo δat δab δab

= 0.238 <1

OK!

w

w 2

tm 2

2

= 3000000 mm4

Iyy=

L3 tm 12

4

t

3 w

w

12

tw w S 2

= 26150000 mm4

Wxx=

I xx w tm / 2

Wxx= 50000 mm3

Wyy=

I yy L/2

Wyy= 261500 mm3

平面剪切应力 平面外剪切应力

δsi =

FH L tm

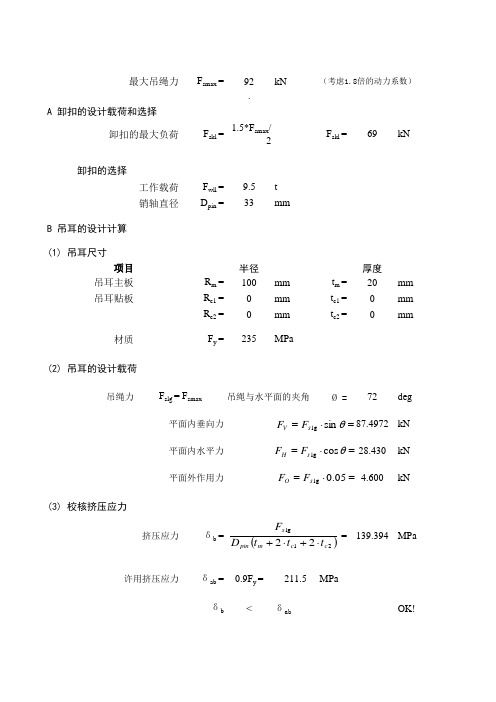

最大吊绳力 A 卸扣的设计载荷和选择

卸扣的最大负荷

Fsmax = 92 kN .

Fskl =

1.5*Fsmax/ 2

(考虑1.8倍的动力系数)

Fskl = 69 kN

卸扣的选择

工作载荷 销轴直径

B 吊耳的设计ห้องสมุดไป่ตู้算

(1) 吊耳尺寸 项目

吊耳主板 吊耳贴板

材质 (2) 吊耳的设计载荷

吊耳计算

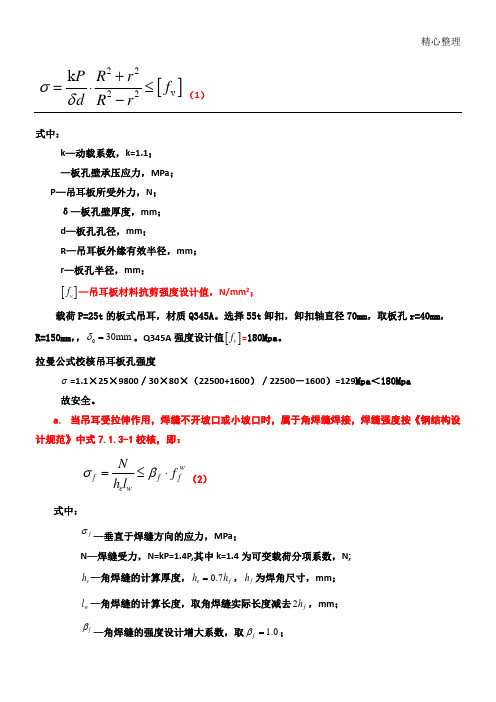

=1.1×25×9800/30×80×(22500+1600)/22500-1600)=129Mpa<180Mpa

故安全。

a.当吊耳受拉伸作用,焊缝不开坡口或小坡口时,属于角焊缝焊接,焊缝强度按《钢结构设计规范》中式7.1.3-1校核,即:

(2)

式中:

—垂直于焊缝方向的应力,MPa;

=1.4×25×98000/0.7×10(600-2×10)1.22×2=34.6MPa<180Mpa

N—焊缝受力,N=kP=1.4P,其中k=1.4为可变载荷分项系数,N;

—角焊缝的计算厚度, , 实际长度减去 ,mm;

—角焊缝的强度设计增大系数,取 ;

—角焊缝的强度设计值,N/mm2;

抬尾吊耳在受力最大时为拉伸状态,按吊耳受拉伸校核焊缝强度。

由式(2)按角焊缝校核

(1)

式中:

k—动载系数,k=1.1;

—板孔壁承压应力,MPa;

P—吊耳板所受外力,N;

δ—板孔壁厚度,mm;

d—板孔孔径,mm;

R—吊耳板外缘有效半径,mm;

r—板孔半径,mm;

—吊耳板材料抗剪强度设计值,N/mm2;

载荷P=25t的板式吊耳,材质Q345A。选择55t卸扣,卸扣轴直径70mm,取板孔r=40mm,R=150mm,, 。Q345A强度设计值 =180Mpa。

板式吊耳的设计计算

以满 足实 际要求 ( 见图 1 ) 。

F R + r 2 r ]

保证起 吊的平 衡性 和稳定 性 吊 重 量 为 1 5 t , 吊 耳 的 材 质 为

Q 2 3 5 ,与顶罩 的材质一 样 。考虑 到起 吊时 的动载 因 素 、安全 因素 、可靠 因素 、摩 擦 系数等 ,在实 际设

加受 力 面积 ,以此 达 到 作用 力 分 散 、减 小 剪切 力 、

式中, 为 吊耳板 的 长 度 ( m m) ; 为 吊耳板 确保 焊缝 承载 力 的 目的。 吊耳 的最 终 设 计 尺 寸为 :

B=1 7 0 l n n l , a=7 0 l n n l , =6 0 n l n l 。

均具 有较 好 的可 焊性 。根据 不 同材 质 的钢材 板厚取 [ 厂 v ]值 ,只 要 满 足 下式 的要 求 ,吊耳 的 强 度就 可

.

由检修 单位根 据顶罩 的外 形尺 寸 、结构 特点 、起 吊

重量 、 吊耳 受 力 等 情 况 , 自行 设 计 、现 场 焊 接 吊 耳 。已知顶罩 的起 吊重量 为6 0 t , 直 径为 9 . 5 m, 为了

相近 的原则 ,特 殊情况 下 ,也应采 用 比设 备母 材高

一

2. 2 吊耳 的 尺 寸 设 计

某水 电站 的灯泡 贯流式 机组 检修 ,要将顶 罩 吊

移 至上游 流道 前放置 ,由于顶罩 上没有 吊耳 ,需要

个 级 别 的材 料 。水 电 站 一般 都 是 采 用 碳 素 结 构

钢 ,如 Q 2 3 5 ;或是低 合金 高强 度结构 钢 ,如 Q 3 4 5 ,

1 )承压应 力 的最不 利位 置在 1 —2断 面 ,吊耳 孔 壁承 压应 力校 核 :

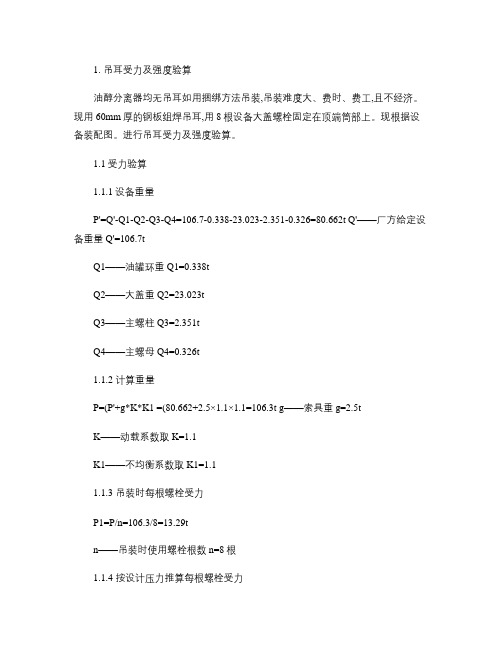

吊耳受力及强度验算.

1. 吊耳受力及强度验算油醇分离器均无吊耳如用捆绑方法吊装,吊装难度大、费时、费工,且不经济。

现用60mm厚的钢板组焊吊耳,用8根设备大盖螺栓固定在顶端筒部上。

现根据设备装配图。

进行吊耳受力及强度验算。

1.1受力验算1.1.1设备重量P'=Q'-Q1-Q2-Q3-Q4=106.7-0.338-23.023-2.351-0.326=80.662t Q'——厂方给定设备重量Q'=106.7tQ1——油罐环重Q1=0.338tQ2——大盖重Q2=23.023tQ3——主螺柱Q3=2.351tQ4——主螺母Q4=0.326t1.1.2 计算重量P=(P'+g*K*K1 =(80.662+2.5×1.1×1.1=106.3t g——索具重g=2.5tK——动载系数取K=1.1K1——不均衡系数取K1=1.11.1.3 吊装时每根螺栓受力P1=P/n=106.3/8=13.29tn——吊装时使用螺栓根数n=8根1.1.4 按设计压力推算每根螺栓受力设备设计压力N=16Mpa,设备大盖受压面直径d2=22cm大盖螺栓36根,螺栓最小断面d1=9.7cmP2=(πd2/4*N÷36=(π*2202/4×160÷36=168947Kg按设计压力推算每根螺栓受力168.947t,大于吊装时每根螺栓受力13.29t,安全。

2. 螺栓抗剪验算2.1 每根螺栓永受剪力σ=50/8=6.25t2.2 每根螺栓断面积F=πd2/4=π*9.72/4=73.898cm22.3 螺栓剪应力τ=σ/F=6250÷73.898=84.6Kg/cm2安全3. 吊耳强度验算3.1 吊耳受力吊装时使用4个吊耳。

P"=P/4=106.3÷4=26.6t3.2 3-4断面σ=〔P"(4R2+d2〕÷〔δ*d(4R2-d2〕=〔26600×(4×152+10.82〕÷〔6×10.8×(4×152-10.82〕=533Kg/cm23.3 1-1 断面σ1= P"/〔(20-10.8×6〕=26600÷〔(20-10.8×6〕=481Kg/cm2 3.4 耳板弯矩M=P*L/4=26600×44.28÷4=294462Kg·cm3.5 吊耳断面系数ψ=6×43.52÷6=1892cm23.6 弯应力σ=M/ψ=294462÷1892=155 Kg/cm23.7 耳板许用应力耳板杆质A3钢板厚60mm,属第三组,其屈服限σs=2200 Kg/cm2,取安全系数n=1.8〔σ〕=σs/n=2200÷1.8=1222 Kg/cm2〔σ〕>σ安全4. 耳板焊缝受力及强度验算4.1 支点受力(焊缝受力N'= P''/2=26.6÷2=13.3t4.2 焊缝弯矩M= N'×12=13300×12=159600 Kg·cm4.3 断面积F=2×0.7×h×L=2×0.7×1×43.5=60.9cm2h ——焊缝高h=10mmL ——焊缝长L=435mm4.4 焊缝断面系数ψ=2×(0.7hL2/6=2×(0.7×1×43.52÷6=441m3 4.5 弯应力σM=M/ψ=159600÷441=363 Kg/cm24.6 剪应力τ=N'/F=13300÷60.9=218 Kg/cm24.7 组合应力τ'=(σm2+3τ21/2=(3622+321821/2=503 Kg/cm2贴角焊缝、坑弯剪许应力套表〔σz〕=1200 Kg/cm2>σ523 Kg/cm2 安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1)折页销轴强度校核

销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130

剪应力:τ=Q/A=100×103/(13/2)2π

=kg/cm2〈[τ]=1000kg/cm2

弯曲应力:σ=M max/W (销轴受力按均布载荷计算)

M max=QL2/8 q=100×103/8.4=1.9×104kg/cm

M max=1/8×1.9×104×2=1.676×105kg·cm

W=πd3×133/32=cm3

σ=M max/W=1.676×105/=77744kg/cm2〈[σ]

1)100t固定折页验算

R Hmax=100T

由拉曼公式校核最薄断面A-B

σ=P(D2+d2)/2sd(D2-d2)

=100×103(4422)/2×4×13.2(4422)

=1188kg/cm2〈[σ]

固定折页焊缝计算

焊缝长度L i=2×50+2×20+4=144cm 焊缝高度h=

τi

=100×103××144

=620kg/cm2〈[τ]=1000kg/cm2

3)活动折页计算

主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:

由拉曼公式σ=P(D 2+d 2)/2sd(D 2-d 2)得:

σ×103(4422)/2××12.6(4422)

=/cm 2〈[σ]=1600kg/cm 2

活动折页焊缝计算

焊缝长度L=2×50+2×30+6=160cm

焊缝高度h=

τ

×103××166×2

=/cm 2〈[τ]=1000kg/cm 2

二、吊耳选择计算

1)20t平衡吊耳计算

由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:

σ=20×103(2222)/3×7.2 (2222)= 1148kg/cm2〈[σ]=1600kg/cm2

焊缝长度L=4×30+3=123cm

焊缝高度h=

τi

=20×103××123= kg/cm2〈[τ]=1000kg/cm2

销轴剪应力

τ=Q/A=20×103×2/4=551 kg/cm2〈[τ]=1000kg/cm2

2)20t起吊吊耳选择计算

在A1-A1截面上:

σ=P(D2+d2)/sd(D2-d2)

=20×103(282+82)/×8(282-82)

=601 kg/cm2〈[σ]=1600kg/cm2

在B1-B1截面上:

σ=P/(D-d)s

=20×103/(28-8)×

=kg/cm2〈[σ]

焊缝长度L=28+2×22=72cm

焊缝高度h=

τi

=20×103××72=248 kg/cm 2〈[τ]=1000kg/cm 2 销轴剪应力

τ=Q/A=20×103×2/4=441 kg/cm 2〈[τ]=1000kg/cm 2

销轴弯曲应力

弯矩M max =(1/8)QL=20×103×/8=×104 kg/cm 2 截面系数 W=πd 3×3/32=43cm 3

σ=Mmax/W=×104/43= kg/cm2〈[σ]=1600kg/cm2

3) 50t 吊耳计算

在A 1-A 1截面上:

σ=P(D 2+d 2)/sd(D 2-d 2)

=50×103(2422×9.8(2422)

=1152.24 kg/cm2〈[σ]=1600kg/cm2

在B1-B1截面上:

σ=P/(D-d)s

=50×103/(24-9.8)×

=568 kg/cm2〈[σ]

焊缝长度L=30+2×36=102cm

焊缝高度h=

τi

=50×103××102= kg/cm2〈[τ]=1000kg/cm2

销轴剪应力

τ=Q/A=50×103×2/4=720.85 kg/cm2〈[τ]=1000kg/cm2

销轴弯曲应力

弯矩M max=(1/8)QL=50×103××104 kg/cm2

截面系数W=πd3×3/32=3

σ×104/81.5=437 kg/cm2〈[σ]=1600kg/cm2

4)80t吊耳计算

2

在A 1-A 1截面上:

σ=P(D 2+d 2)/sd(D 2-d 2)

=80×103(3422×12.2(3422)

=1180 kg/cm 2〈[σ]=1600kg/cm 2

在B 1-B 1截面上:

σ=P/(D-d)s

=80×103/(34-12.2)×7.2=510 kg/cm 2〈[σ]=1600kg/cm 2 焊缝长度L i =2×34+34=102cm

焊缝高度h=

τi

=80×103××102=700 kg/cm 2〈[τ]=1000kg/cm 2 销轴剪应力

τ=Q/A=80×103×122/4

=708 kg/cm 2〈[τ]=1000kg/cm 2

销轴弯曲应力(按均布载荷计算)

×103×103kg/cm 2

R=40×103kg

M max ×2/8

=40×103××103×2/8

×105kg·m

W=πd3×3/32=3

σ= M max×105/153.16=1554kg/cm2〈[σ]=1600kg/cm2

5)100t吊耳计算

由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:

σ=100×103(382+132)/8.2×13(382-132)

= kg/cm2〈[σ]=1600kg/cm2

在B1-B1截面上:

σ=P/(D-d)s

=100×103/(38-13)×8.2= kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×37+38=112cm

焊缝高度h=2cm

τi

=100×103×2×112= kg/cm2〈[τ]=1000kg/cm2

销轴剪应力

τ=Q/A=100×103×2/4

=802 kg/cm2〈[τ]=1000kg/cm2。