扭杆弹簧企业标准

JSAO_C612_中文版 汽车扭杆

汽车扭杆1 范围本标准规定了具有圆形横截面用于一端旋转的汽车悬架弹簧扭杆(以下称为扭杆)。

2 用途本标准旨在判定扭杆材料、尺寸、弹簧常数等标准化方法,使扭杆的设计、生产和试验合理化。

3 定义除了依照JIS B0103(弹簧用术语汇编),本标准中所用的这些词的定义如下:(1)扭杆长度图1所示的符号L的长度。

(2)扭杆直径图1所示的符号d的直径。

(3)抓住部分图1所示的符号C的部分。

(4)过渡部分图1所示的符号B的部分。

(5)平行部分图1所示符号A的部分(6) 最大设计扭矩扭杆使用可能的最大扭矩。

图14 主要特性和工程4.1 弹簧特性扭杆的弹簧特性应由弹簧刚度具体说明,且其公差应为±3%。

4.2 硬度通常,回火后的硬度应为(415-495)HBW(压头直径2.75-3.00mm)。

5 形状、尺寸和公差5.1 弹簧长度L的公差应如表1所示。

表1 单位:mm扭杆长度L公差<1000 ±1.5≥1000 ±0.15%L5.2 直径d 的公差应如表2所示,但是直径d 应是热处理前的尺寸。

表2 单位:mm直径d 公差 ≤25±0.08 >25±0.105.3 过渡部分的形状和尺寸应如图2所示。

图25.4 扭杆变形公差应如表3所示。

表3 单位:mm 扭杆长度L 变形量 <1000 ≤1.5 1000≤L <1500≤2.05.5 抓住部分的形状应为锯齿形或规则六边形。

(1)锯齿形情况下的形状、尺寸和公差如表4所示。

表4模数压力角(°)齿数抓住部分的最大直径(mm)抓住部分最大直径的公差(mm)0.75 45 25 19.50 0.75 45 28 27.75 0.75 45 31 24.00 0.75 45 34 26.25 0.75 45 37 28.50 0.75 45 40 30.75 0.75 45 43 33.00 0.75 45 46 35.25 0.75 45 49 37.50 1.00 45 38 39.00 1.00 45 40 41.00 1.00 45 43 44.00 1.00 45 46 47.00 1.00 45 4950.000-0.2注:表4中的术语遵循JIS B 1602(渐开线齿轮)(2)规则六边形情况下的形状、尺寸和公差应如表5所示。

扭杆弹簧标准

扭杆弹簧标准一、引言扭杆弹簧作为一种常见的弹性元件,在机械工程领域具有广泛的应用。

为了保证扭杆弹簧的质量和性能,制定并执行相应的标准是至关重要的。

本文将详细介绍扭杆弹簧的标准,以确保其在制造和使用过程中满足各项要求。

二、材料标准扭杆弹簧的材料应具有足够的弹性、强度和耐磨性。

常用的材料包括碳钢、合金钢、不锈钢等。

材料应符合国家相关标准,如GB、ASTM、JIS等。

在制造过程中,应对材料进行严格的检验,确保其化学成分、力学性能等指标符合标准要求。

三、设计标准扭杆弹簧的设计应遵循一定的原则和标准。

首先,设计师应根据实际需求确定扭杆弹簧的工作条件、载荷范围等参数。

其次,在设计过程中,应充分考虑扭杆弹簧的强度、刚度、稳定性等因素,确保其在使用过程中不会发生失效。

最后,设计师还需优化扭杆弹簧的结构,以降低制造成本和提高使用性能。

四、制造标准在扭杆弹簧的制造过程中,应遵循以下标准:1.加工工艺:采用合适的加工工艺,如冷卷、热卷、淬火等,以确保扭杆弹簧的形状、尺寸精度和表面质量。

2.热处理:对扭杆弹簧进行合适的热处理,如淬火、回火等,以提高其力学性能和耐磨性。

3.表面处理:对扭杆弹簧进行表面处理,如镀锌、喷塑等,以提高其防腐蚀能力和美观度。

五、检验标准为了确保扭杆弹簧的质量,应执行严格的检验标准:1.外观检查:检查扭杆弹簧的表面是否光滑、无裂纹、毛刺等缺陷。

2.尺寸精度检验:使用精密测量仪器对扭杆弹簧的尺寸进行精确测量,确保其符合设计要求。

3.力学性能试验:对扭杆弹簧进行拉伸、压缩、扭转等力学性能试验,验证其是否满足设计要求。

试验应在合适的温度和环境条件下进行,以确保结果的准确性。

试验数据应详细记录,并与设计标准进行对比分析。

4.耐久性试验:模拟扭杆弹簧在实际工作环境中的使用情况,进行长时间的耐久性试验。

通过观察和记录试验过程中的性能变化,评估扭杆弹簧的寿命和可靠性。

六、包装与运输标准为了确保扭杆弹簧在运输过程中不受损坏,应制定包装与运输标准:1.包装:采用合适的包装材料和方法,保护扭杆弹簧免受碰撞、挤压等外力影响。

扭力弹簧标准

扭力弹簧标准

嘿,咱来说说扭力弹簧标准哈。

这扭力弹簧啊,那可不是随便造出来就行的。

得有标准呢。

有一次我去一个工厂参观,就看到好多扭力弹簧。

那场面,可壮观了。

我就好奇地问工人师傅,这扭力弹簧都有啥标准呀?

师傅跟我说,首先呢,尺寸得准确。

不能大了小了的。

就像咱穿衣服,得合身才行。

有一回他们生产一批扭力弹簧,结果尺寸有点偏差,差点就不能用了。

然后呢,弹性得好。

不能一扭就断了,或者扭了没反应。

我记得有一次我在家里找东西,翻出一个旧的扭力弹簧,我就试着扭了扭,结果根本没弹性,一点都不好玩。

还有啊,材质也很重要。

得用质量好的材料,不然容易生锈啥的。

有一次我看到一个生锈的扭力弹簧,那模样,可难看了。

另外,扭力弹簧的表面得光滑。

不能有毛刺啥的,不然容易刮伤人。

我有一次不小心摸到一个有毛刺的扭力弹簧,差点就把手划破了。

生产过程也得严格按照标准来。

不能偷工减料。

我听说有个小工厂为了省钱,生产扭力弹簧的时候不按标准来,结果出了好多问题。

总之呢,扭力弹簧标准可不能马虎。

只有符合标准的扭力弹簧,才能用得放心,用得长久。

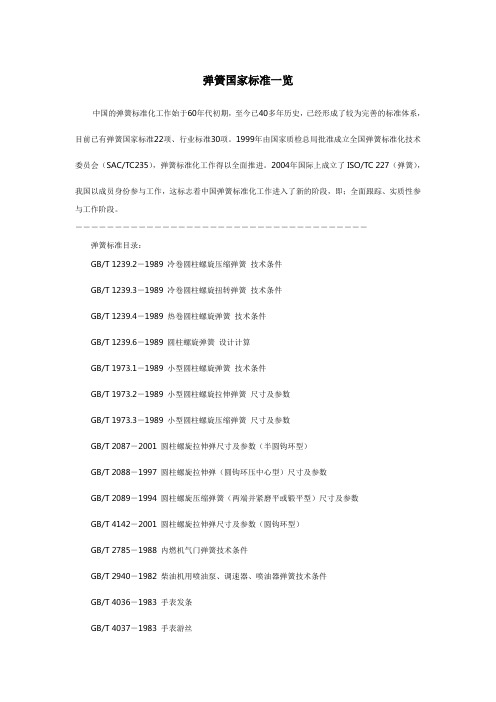

弹簧国家标准一览

弹簧国家标准一览中国的弹簧标准化工作始于60年代初期,至今已40多年历史,已经形成了较为完善的标准体系,目前已有弹簧国家标准22项、行业标准30项。

1999年由国家质检总局批准成立全国弹簧标准化技术委员会(SAC/TC235),弹簧标准化工作得以全面推进。

2004年国际上成立了ISO/TC 227(弹簧),我国以成员身份参与工作,这标志着中国弹簧标准化工作进入了新的阶段,即;全面跟踪、实质性参与工作阶段。

-------------------------------------弹簧标准目录:GB/T 1239.2-1989 冷卷圆柱螺旋压缩弹簧技术条件GB/T 1239.3-1989 冷卷圆柱螺旋扭转弹簧技术条件GB/T 1239.4-1989 热卷圆柱螺旋弹簧技术条件GB/T 1239.6-1989 圆柱螺旋弹簧设计计算GB/T 1973.1-1989 小型圆柱螺旋弹簧技术条件GB/T 1973.2-1989 小型圆柱螺旋拉伸弹簧尺寸及参数GB/T 1973.3-1989 小型圆柱螺旋压缩弹簧尺寸及参数GB/T 2087-2001 圆柱螺旋拉伸弹尺寸及参数(半圆钩环型)GB/T 2088-1997 圆柱螺旋拉伸弹(圆钩环压中心型)尺寸及参数GB/T 2089-1994 圆柱螺旋压缩弹簧(两端并紧磨平或锻平型)尺寸及参数GB/T 4142-2001 圆柱螺旋拉伸弹尺寸及参数(圆钩环型)GB/T 2785-1988 内燃机气门弹簧技术条件GB/T 2940-1982 柴油机用喷油泵、调速器、喷油器弹簧技术条件GB/T 4036-1983 手表发条GB/T 4037-1983 手表游丝GB/T 1972-2005 碟形弹簧GB/T 10867-1989 弹簧减振器GB/T 13828-1992 多股圆柱螺旋弹簧GB/T 9296-1988 地弹簧GB/T 1805-2001 弹簧术语GB/T 1358-1993 圆柱螺旋弹簧尺寸系列JB/T 6655-1993 耐高温弹簧技术条件JB/T 10416-2004 汽车悬架用螺旋弹簧技术条件JB/T 10417-2004 摩托车减震弹簧技术条件JB/T 10418-2004 气弹簧设计计算JB/T 6653-1993 扁钢丝圆柱螺旋压缩弹簧JB/T 6654-1993 平面涡卷弹簧技术条件JB/T 7366-1994 平面涡卷弹簧设计计算JB/T 8584-1997 橡胶—金属螺旋复合弹簧JB/T 9129-2000 60Si2Mn钢螺旋弹簧金相检验JB/T 9127-2000 圆柱螺旋弹簧喷丸技术规范JB/T 3338.1-1993 液压件圆柱螺旋压缩弹簧技术条件JB/T 3338.2-1993 液压件圆柱螺旋压缩弹簧设计计算JB/T 8046.1-1996 压缩气弹簧JB/T 8046.2-1996 可锁定气弹簧JB/T 7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法JB/T 7757.1-1995 机械密封用圆柱螺旋弹簧JB/T 7283-1994 农业机械钢板弹簧技术条件JB/T 50022-1994 农业机械钢板弹簧产品质量分等JB/T 3383-1983 汽车钢板弹簧台架试验方法JB/T 3782-1984 汽车钢板弹簧金相检验标准JB/T 539-1984 汽车钢板弹簧销和吊耳技术条件ZB T 06001-1988 汽车钢板弹簧喷丸处理规范QCn29035-1991 汽车钢板弹簧技术条件QC/T 29103-1992 汽车钢板弹簧质量分等规定JB/T 53394-2000 碟形弹簧产品质量分等JB/T 3396-2000 液压件圆柱螺旋压缩弹簧产品质量分等JB/T 58700-2000 弹簧产品质量分等总则JB/T 58701-2000 小型圆柱螺旋弹簧产品质量分等JB/T 58702-2000 圆柱螺旋弹簧产品质量分等JB/T 7944-2000 圆柱螺旋弹簧抽样检查。

扭簧技术要求

扭簧技术要求

1.材料要求:扭簧应采用优质的弹性合金钢材料,如65Mn、60Si2Mn、55CrSi、50CrV等;

2. 弹簧直径要求:直径要小于12mm的扭簧,允许偏差为±0.05mm;

直径大于等于12mm的扭簧,允许偏差为±0.1mm;

3.弹簧轴向度偏差要求:在弹簧自由状态下,轴向度偏差应小于3度;

4.弹簧初始张力要求:扭簧初始张力应符合设计要求;

5.弹簧弹性系数要求:扭簧的弹性系数应符合设计要求,偏差不超过5%;

6.发货数量要求:发货数量应符合订单要求,允许偏差为±10%;

7.表面质量要求:扭簧表面应无锈蚀、氧化、裂纹、脱落、变形等缺陷。

注意:以上技术要求根据不同国家和不同行业标准可能有所不同,请

以具体标准为准。

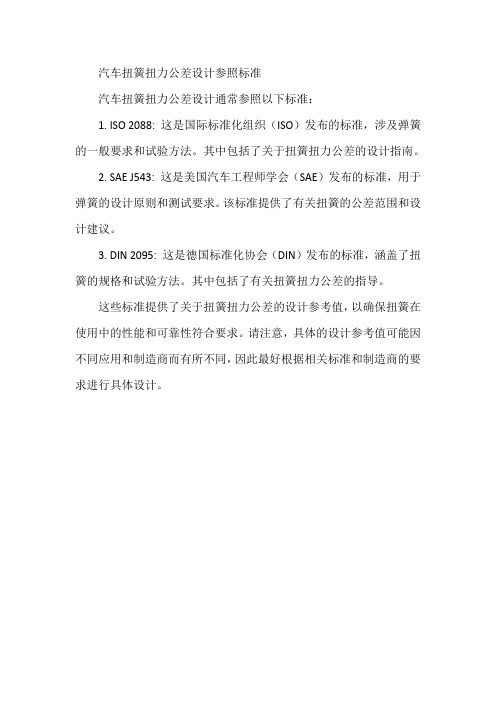

汽车扭簧扭力公差设计参照标准

汽车扭簧扭力公差设计参照标准

汽车扭簧扭力公差设计通常参照以下标准:

1. ISO 2088: 这是国际标准化组织(ISO)发布的标准,涉及弹簧的一般要求和试验方法。

其中包括了关于扭簧扭力公差的设计指南。

2. SAE J543: 这是美国汽车工程师学会(SAE)发布的标准,用于弹簧的设计原则和测试要求。

该标准提供了有关扭簧的公差范围和设计建议。

3. DIN 2095: 这是德国标准化协会(DIN)发布的标准,涵盖了扭簧的规格和试验方法。

其中包括了有关扭簧扭力公差的指导。

这些标准提供了关于扭簧扭力公差的设计参考值,以确保扭簧在使用中的性能和可靠性符合要求。

请注意,具体的设计参考值可能因不同应用和制造商而有所不同,因此最好根据相关标准和制造商的要求进行具体设计。

汽车悬架用扭杆弹簧技术条件与台架试验方法

汽车悬架用扭杆弹簧技术条件与台架试验方法大家好,今天咱们聊聊那个让汽车跑得又稳又快的神秘武器——汽车悬架用的扭杆弹簧。

这个小家伙可是汽车悬挂系统的大功臣,别看它不起眼,但作用可大了去了!咱们得说说扭杆弹簧的技术条件。

这玩意儿啊,得有弹性,还得能承受各种“折腾”,比如急刹车、过减速带什么的。

而且,它还得跟车身一起动,这样才能保持车身稳定。

所以,选这个弹簧的时候,得挑那种弹性好、耐疲劳的才行。

说到这儿,我想起一个笑话来。

有一次,我开车去朋友家玩,路上车子突然“咔嚓”一声,原来是扭杆弹簧出了问题。

我心想这下糟了,得赶紧找个地方修一下。

结果,朋友告诉我:“别担心,这弹簧质量太好了,我们上次换的时候,还是从厂家直接拿的呢!”我一听,心里那个乐啊,感觉就像中了彩票一样。

接下来,咱们来说说台架试验方法。

这可是检验扭杆弹簧好坏的关键一步哦!你得把弹簧装到车上,然后让它在各种路况下跑一跑,看看它能不能保持稳定。

要是弹簧有问题,那车子在高速行驶时,可能会发出奇怪的声音,或者车身会晃动。

这时候,你就得赶紧找专业的技术人员来看看,找出问题所在,然后进行修复。

记得有一次,我在一家维修店做保养,技师给我检查车辆时,发现我的扭杆弹簧有点问题。

他说:“小伙子,你这车啊,扭杆弹簧不行了,得换个新的。

”我一听,心里那个着急啊,心想:“这可怎么办?”幸好,技师人很好,他说:“别担心,我这就去帮你找合适的弹簧。

”过了一会儿,技师真的找到了一个跟我车子型号一样的弹簧,还顺便帮我检查一下其他部件。

我感激不尽,心想:“这年头,遇到个好师傅真是不容易啊!”总的来说,汽车悬架用的扭杆弹簧技术条件和台架试验方法都是挺重要的。

选对了弹簧,能让车子跑得更快更稳;而通过台架试验,我们可以及时发现并解决潜在的问题。

所以,咱们在买车或者修车的时候,可得仔细挑选,不能马虎哦!我想说的是,虽然汽车科技越来越先进,但我们还是要相信“老祖宗留下的智慧”。

因为那些经典的技术和方法,往往才是真正可靠的保证。

汽车悬架用扭杆弹簧技术条件与台架试验方法

汽车悬架用扭杆弹簧技术条件与台架试验方法1. 扭杆弹簧的基本概念1.1 什么是扭杆弹簧?嘿,大家好!今天我们来聊聊汽车悬架里的扭杆弹簧。

简单来说,扭杆弹簧就像是汽车的“保健医生”,在车子遇到颠簸的时候,能有效地吸收震动,让你在路上“如沐春风”。

你想想,如果没有它,开车就像在大海里航行,瞬间“起伏不定”,肚子里的早饭可就全得翻出来了。

1.2 扭杆弹簧的工作原理扭杆弹簧的工作原理其实挺简单的,听我说。

它通过扭转来储存和释放能量,就像你用手指捏了一根橡皮筋,放开后它又弹回去。

车子在行驶时,遇到坑洼路面,扭杆就像个大力士,把车身的重力和震动“揽”到自己身上,确保你坐在车里不会感觉到太多的晃动。

这一招可真是汽车工程师的“杀手锏”呀!2. 技术条件2.1 材料与设计说到技术条件,那可得认真对待。

首先,扭杆弹簧的材料要选得好,强度高、韧性好的钢材最合适。

这种钢就像是一位强壮的运动员,能在高强度的“比赛”中屹立不倒。

设计方面,扭杆的直径、长度和形状得精确到位,就像做菜一样,盐放多了或者少了,味道都不对。

2.2 生产工艺然后就是生产工艺,哦,绝对不能马虎。

每一个扭杆都需要经过严格的热处理和冷却过程,这就像给钢铁“洗澡”,让它的“皮肤”更加光滑、耐磨。

生产过程中,还得保证每个扭杆的规格统一,确保不出现“差错”,就像在集体舞中,大家都得齐心协力,步伐一致,才能跳得漂亮。

3. 台架试验方法3.1 试验的必要性接下来,我们聊聊试验方法。

为什么需要做试验呢?就好比考试,你得看看自己复习得怎么样。

台架试验就能帮助我们检验扭杆弹簧的性能。

通过模拟实际路况,给它施加不同的载荷和扭矩,我们能观察到它的反应。

这过程就像是在给车子“做体检”,确保它在行驶中能保持最佳状态。

3.2 试验步骤说到试验步骤,那可是门大学问。

首先,要把扭杆弹簧固定在测试台上,确保它不会在试验中“开小差”。

接着,我们逐步增加负载,就像是给它“加餐”,看看它的承受能力。

弹簧国家标准一览

弹簧国家标准一览中国的弹簧标准化工作始于60年代初期,至今已40多年历史,已经形成了较为完善的标准体系,目前已有弹簧国家标准22项、行业标准30项。

1999年由国家质检总局批准成立全国弹簧标准化技术委员会(SAC/TC235),弹簧标准化工作得以全面推进。

2004年国际上成立了ISO/TC 227 (弹簧),我国以成员身份参与工作,这标志着中国弹簧标准化工作进入了新的阶段,即;全面跟踪、实质性参与工作阶段。

弹簧标准目录:GB/T 1239.2 —1989冷卷圆柱螺旋压缩弹簧技术条件GB/T 1239.3 —1989冷卷圆柱螺旋扭转弹簧技术条件GB/T 1239.4 —1989热卷圆柱螺旋弹簧技术条件GB/T 1239.6 —1989圆柱螺旋弹簧设计计算GB/T 1973.1 —1989小型圆柱螺旋弹簧技术条件GB/T 1973.2 —1989小型圆柱螺旋拉伸弹簧尺寸及参数GB/T 1973.3 —1989小型圆柱螺旋压缩弹簧尺寸及参数GB/T 2087 —2001圆柱螺旋拉伸弹尺寸及参数(半圆钩环型)GB/T 2088 —1997圆柱螺旋拉伸弹(圆钩环压中心型)尺寸及参数GB/T 2089 —1994圆柱螺旋压缩弹簧(两端并紧磨平或锻平型)尺寸及参数GB/T 4142 —2001圆柱螺旋拉伸弹尺寸及参数(圆钩环型)GB/T 2785 —1988内燃机气门弹簧技术条件GB/T 2940 —1982柴油机用喷油泵、调速器、喷油器弹簧技术条件GB/T 4036 —1983手表发条GB/T 4037 —1983 手表游丝GB/T 1972 — 2005 碟形弹簧 —1989弹簧减振器 —1992多股圆柱螺旋弹簧-1988地弹簧-2001弹簧术语-1993圆柱螺旋弹簧尺寸系列1993耐高温弹簧技术条件—2004汽车悬架用螺旋弹簧技术条件 —2004摩托车减震弹簧技术条件—2004气弹簧设计计算1993扁钢丝圆柱螺旋压缩弹簧1993平面涡卷弹簧技术条件1994平面涡卷弹簧设计计算1997橡胶一金属螺旋复合弹簧2000 60Si2Mn 钢螺旋弹簧金相检验 2000圆柱螺旋弹簧喷丸 技术规范 —1993液压件圆柱螺旋压缩弹簧技术条件 —1993液压件圆柱螺旋压缩弹簧设计计算 —1996压缩气弹簧—1996可锁定气弹簧—2000圆柱螺旋压缩弹簧超声波探伤方法 JB/T 7757.1 — 1995机械密封用圆柱螺旋弹簧 GB/T 10867 GB/T 13828 GB/T 9296 GB/T 1805 GB/T 1358 JB/T 6655 - JB/T 10416 JB/T 10417 JB/T 10418 JB/T 6653 - JB/T 6654 - JB/T 7366 - JB/T 8584 - JB/T 9129 - JB/T 9127 - JB/T 3338.1 JB/T 3338.2 JB/T 8046.1 JB/T 8046.2 JB/T 7367.1JB/T 7283 -1994农业机械钢板弹簧技术条件JB/T 50022 - 1994农业机械钢板弹簧产品质量分等JB/T 3383 - 1983汽车钢板弹簧台架试验方法JB/T 3782 - 1984汽车钢板弹簧金相检验标准JB/T 539 - 1984汽车钢板弹簧销和吊耳技术条件ZB T 06001 - 1988汽车钢板弹簧喷丸处理规范QCn29035 - 1991汽车钢板弹簧技术条件QC/T 29103 - 1992汽车钢板弹簧质量分等规定JB/T 53394 - 2000碟形弹簧产品质量分等JB/T 3396 - 2000液压件圆柱螺旋压缩弹簧产品质量分等JB/T 58700 - 2000弹簧产品质量分等总则JB/T 58701 - 2000小型圆柱螺旋弹簧产品质量分等JB/T 58702 - 2000圆柱螺旋弹簧产品质量分等JB/T 7944 - 2000圆柱螺旋弹簧抽样检查。

(完整word版)弹簧国家标准一览

弹簧国家标准一览中国的弹簧标准化工作始于60年代初期,至今已40多年历史,已经形成了较为完善的标准体系,目前已有弹簧国家标准22项、行业标准30项。

1999年由国家质检总局批准成立全国弹簧标准化技术委员会(SAC/TC235),弹簧标准化工作得以全面推进。

2004年国际上成立了ISO/TC 227(弹簧),我国以成员身份参与工作,这标志着中国弹簧标准化工作进入了新的阶段,即;全面跟踪、实质性参与工作阶段。

-------------------------------------弹簧标准目录:GB/T 1239.2-1989 冷卷圆柱螺旋压缩弹簧技术条件GB/T 1239.3-1989 冷卷圆柱螺旋扭转弹簧技术条件GB/T 1239.4-1989 热卷圆柱螺旋弹簧技术条件GB/T 1239.6-1989 圆柱螺旋弹簧设计计算GB/T 1973.1-1989 小型圆柱螺旋弹簧技术条件GB/T 1973.2-1989 小型圆柱螺旋拉伸弹簧尺寸及参数GB/T 1973.3-1989 小型圆柱螺旋压缩弹簧尺寸及参数GB/T 2087-2001 圆柱螺旋拉伸弹尺寸及参数(半圆钩环型)GB/T 2088-1997 圆柱螺旋拉伸弹(圆钩环压中心型)尺寸及参数GB/T 2089-1994 圆柱螺旋压缩弹簧(两端并紧磨平或锻平型)尺寸及参数GB/T 4142-2001 圆柱螺旋拉伸弹尺寸及参数(圆钩环型)GB/T 2785-1988 内燃机气门弹簧技术条件GB/T 2940-1982 柴油机用喷油泵、调速器、喷油器弹簧技术条件GB/T 4036-1983 手表发条GB/T 4037-1983 手表游丝GB/T 1972-2005 碟形弹簧GB/T 10867-1989 弹簧减振器GB/T 13828-1992 多股圆柱螺旋弹簧GB/T 9296-1988 地弹簧GB/T 1805-2001 弹簧术语GB/T 1358-1993 圆柱螺旋弹簧尺寸系列JB/T 6655-1993 耐高温弹簧技术条件JB/T 10416-2004 汽车悬架用螺旋弹簧技术条件JB/T 10417-2004 摩托车减震弹簧技术条件JB/T 10418-2004 气弹簧设计计算JB/T 6653-1993 扁钢丝圆柱螺旋压缩弹簧JB/T 6654-1993 平面涡卷弹簧技术条件JB/T 7366-1994 平面涡卷弹簧设计计算JB/T 8584-1997 橡胶—金属螺旋复合弹簧JB/T 9129-2000 60Si2Mn钢螺旋弹簧金相检验JB/T 9127-2000 圆柱螺旋弹簧喷丸技术规范JB/T 3338.1-1993 液压件圆柱螺旋压缩弹簧技术条件JB/T 3338.2-1993 液压件圆柱螺旋压缩弹簧设计计算JB/T 8046.1-1996 压缩气弹簧JB/T 8046.2-1996 可锁定气弹簧JB/T 7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法JB/T 7757.1-1995 机械密封用圆柱螺旋弹簧JB/T 7283-1994 农业机械钢板弹簧技术条件JB/T 50022-1994 农业机械钢板弹簧产品质量分等JB/T 3383-1983 汽车钢板弹簧台架试验方法JB/T 3782-1984 汽车钢板弹簧金相检验标准JB/T 539-1984 汽车钢板弹簧销和吊耳技术条件ZB T 06001-1988 汽车钢板弹簧喷丸处理规范QCn29035-1991 汽车钢板弹簧技术条件QC/T 29103-1992 汽车钢板弹簧质量分等规定JB/T 53394-2000 碟形弹簧产品质量分等JB/T 3396-2000 液压件圆柱螺旋压缩弹簧产品质量分等JB/T 58700-2000 弹簧产品质量分等总则JB/T 58701-2000 小型圆柱螺旋弹簧产品质量分等JB/T 58702-2000 圆柱螺旋弹簧产品质量分等JB/T 7944-2000 圆柱螺旋弹簧抽样检查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

备案号:

安徽液压机械有限公司企业标准

Q/ZPBZ001-2016

汽车悬架用扭杆弹簧技术条件与

台架试验方法

XXXX-XX-XX发布XXXX-XX-XX实施安徽液压机械有限公司发布

前言

本标准是针对我公司扭力弹簧的检测及试验标准。

本标准由安徽展鹏液压机械有限公司技术中心提出并归口。

本标准经安徽展鹏液压机械有限公司总经理批准并要求实施。

本标准由安徽展鹏液压机械有限公司技术中心起草并负责解释。

本标准主要起草人:

1 范围

本标准规定了汽车悬架用扭杆弹簧技术条件与台架试验方法

本标准适用于汽车悬架用扭杆弹簧(以下可简称“扭杆弹簧”或“弹簧”),有特殊要求及高于本标准的弹簧除外。

2 引用标准

下列标准所包含的条文,通过在本标准上引用而构成本标准的条文。

本标准出版时,所有版本均为有效。

所有标准都会被修订,使用本标

准的各方应探讨使用下列标准最新版本的可能性

GB/T 1222 弹簧钢

GB/T 3077 合金结构钢技术条件

GB/T 5617 钢的感应淬火或火焰淬火后的有效硬化层的测定

GB/T 3478.1~3478.9 圆柱直齿渐开线花键

GB/T 3207 银亮钢

3 术语

下列术语和定义适用于本文件。

3.1 扭杆弹簧长度

最长长度L。

3.2 扭杆弹簧直径

中间圆柱外径d。

3.3 最大试验扭矩

悬架控制臂反向撞击缓冲块时,作用在扭杆弹簧上的扭矩。

缓冲

块压缩量约为整个高度的1/3。

3.4 弹簧动行程

最大试验扭矩时弹簧扭转角度与满载位置时弹簧扭转角度之差。

4 要求

4.1 产品与图样

4.1.1产品应符合本标准要求,并按经规定的程序批准的图样及技术

文件制造。

4.2 材料

4.2.1扭杆弹簧所用材料应符合GB/T 1222或GB/T3077。

4.3 硬度

扭杆弹簧推荐采用表面中频淬火处理工艺,中频淬火后表面硬度不低于50HRC,花键处允许降低2个硬度单位。

硬化层深度应符合产品图样的规定,有效硬化层检测按GB/T 5167执行。

4.4 形状和尺寸

4.4.1 扭杆弹簧联结端形状和尺寸

扭杆弹簧两端推荐采用无切削加工的直齿渐开线花键联结,花键标准压力角为45°,模数为0.75和1两种。

花键大径上偏差为0,下偏差为0.25,花键其他尺寸可按GB/T 3478.1~3478.9标准执行。

4.4.2 直径、长度及直线度偏差

扭杆弹簧直径、长度及直线度偏差应符合表1的要求

表1扭力杆直径长度及直线度偏差

4.5 喷丸

扭杆弹簧热处理后,表面需进行喷丸强化处理,表面覆盖率大于90%,喷丸后表面残余应力≥300MPa

4.6 预扭强化

扭杆弹簧需经预扭强化处理,预扭强化扭矩应使扭杆弹簧表面产生扭转剪应力不小于930MPa的强化应力,预扭产生的残余变形不大于0.01,预扭后注明预扭方向。

4.7 探伤

扭杆弹簧应进行100%磁力探伤检测,探伤后应去磁。

4.8 外观

扭杆弹簧表面不得有影响使用寿命的刀痕、裂纹、划伤、脱碳等缺陷。

4.9 涂漆

扭杆弹簧除花键部分外应涂漆,花键部位需涂防锈油。

5 性能要求

5.1 弹簧特性

扭杆弹簧的弹簧特性用扭杆弹簧的扭转刚度表示,刚度偏差不大于设计值的±3%

5.2 永久变形

扭杆弹簧进行永久变形试验时,不得产生永久变形。

5.3 疲劳寿命

扭杆弹簧扭转疲劳寿命次数均应达到25万次以上。

6 试验方法

6.1 弹性特性试验

6.1.1试验样品

试验样品数量不少于3件,样品应随机抽取,抽样基数不少于200件。

6.1.2装夹方法

一端固定另一端绕弹簧轴线作施加扭矩。

6.1.3试验方法

用最大试验扭矩对弹簧预扭一次并卸载至零,重新对样品缓慢加载至最大试验扭矩,然后缓慢卸载至零,采集并记录加、卸载过程中负荷与变形数据,根据采集到的试验数据绘制出弹簧负荷与变形关系曲线,根据下式计算出弹簧的刚度。

K=T2−T1

(1)

θ2−θ1

式中K——弹簧扭转刚度;

T2——最大试验扭矩的70%,N.m;

T1——最大试验扭矩的10%。

N.m;

θ2——T2时的弹簧扭转变形,rad;

θ1——T1时的弹簧扭转变形,rad.

6.2 弹簧永久变形试验

6.2.1试验样品

试验样品数量不少于3件,样品应随机抽取,抽样基数不少于200件。

6.2.2装夹方法

一端固定另一端绕弹簧轴线作施加扭矩。

6.2.3试验方法

弹簧按最大试验扭转加载一次后返回到最大试验扭矩的10%位置,测定此时弹簧的扭转角。

试验重复进行一次,前后两次测量结果的差值即为永久变形。

6.3 弹簧扭转疲劳寿命试验

6.3.1试验样品

试验样品数量不少于3件,样品应随机抽取,抽样基数不少于200件。

6.3.2装夹方法

一端固定另一端绕弹簧轴线作施加扭矩。

6.3.3 试验方法

将弹簧加载到满载时扭转角,再以弹簧动行程为振幅进行往复扭转疲劳试验。

或按以下方法进行试验:

1、最大、最小试验负荷分别为扭杆弹簧受最大、最小试验

扭矩作用时的扭转角;

2、试验进行到1万次、3万次、6万次时检查试验载荷,如

有变化调整到试验要求值;

3、弹簧断裂时的循环次数作为弹簧扭转疲劳寿命。