硫磺制酸生产装置工艺流程

硫磺制酸生产装置工艺流程

硫磺制酸生产装置工艺流程1.硫磺燃烧硫磺经过破碎、振动筛分等前处理后,进入燃烧炉进行燃烧。

燃烧炉中供给足够的空气使硫磺充分燃烧,生成二氧化硫。

在燃烧过程中,确保燃烧温度和氧化温度适宜,以提高硫磺燃烧效率。

燃烧产生的废气中含有二氧化硫、氮氧化物和一些其他有害物质。

2.气体净化为了保护气体净化系统,废气经过除尘除烟系统进行一次除尘。

然后,废气进入吸收器进行酸废气的净化。

在吸收器中,废气与稀硫酸溶液接触,二氧化硫被稀硫酸吸收生成硫酸。

同时,酸废气中的其他有害物质也会被吸收和净化。

3.是否回用副产气吸收后的副产气中含有浓硫酸和净化后的废气,可以选择回用到硫磺燃烧炉进行燃烧。

回用副产气可以提高硫磺燃烧炉的燃烧效率,并减少废气排放。

4.硫酸反应酸废气净化后,得到稀硫酸溶液。

稀硫酸通过浓硫酸浓缩和冷却,制得高浓度硫酸。

硫酸反应反应要求一定的温度和浓度条件,同时还需要考虑反应的速度和反应的平衡。

合理控制反应过程可以提高硫酸产率和质量。

5.浓缩与冷却高浓度硫酸通过浓缩塔进行浓缩,得到所需浓度的硫酸。

浓缩过程中需要控制温度和浓度,以避免硫酸结晶和硫酸烟雾的产生。

浓缩后的硫酸需要进行冷却,降低温度。

以上是硫磺制酸生产装置的工艺流程。

在实际生产中,还需要考虑能源的消耗和回收、废气的处理与排放等问题。

为了降低能耗和减少废物的生成,可以采取节能技术和环保措施。

此外,还可以根据具体条件对工艺流程进行优化,以提高生产效率和产品质量。

硫磺制酸工艺规程与操作规程

硫磺制酸工艺规程与操作规程第一部分:工艺规程:一:产品说明:硫酸是三氧化硫(SO3)和水(H2O)的化合物,硫酸的分子式:H2SO4, 纯硫酸的分子量为98.08,是无色、无臭而透明的油状液体。

工业上生产的硫酸都是纯硫酸(100%)的水溶液。

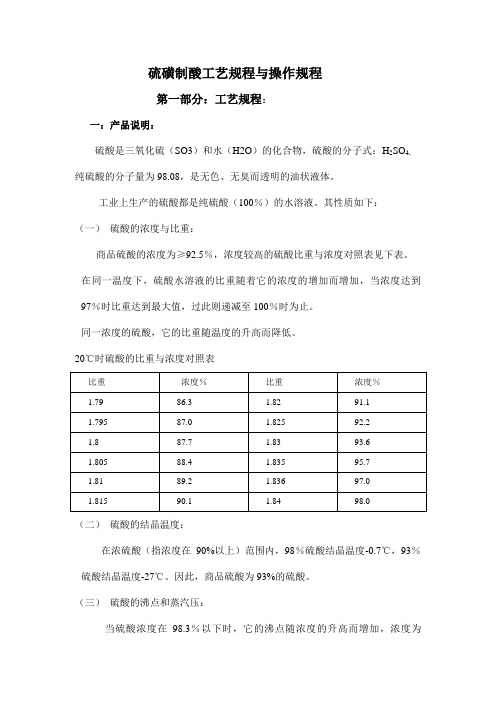

其性质如下:(一)硫酸的浓度与比重:商品硫酸的浓度为≥92.5%,浓度较高的硫酸比重与浓度对照表见下表。

在同一温度下,硫酸水溶液的比重随着它的浓度的增加而增加,当浓度达到97%时比重达到最大值,过此则递减至100%时为止。

同一浓度的硫酸,它的比重随温度的升高而降低。

20℃时硫酸的比重与浓度对照表(二)硫酸的结晶温度:在浓硫酸(指浓度在90%以上)范围内,98%硫酸结晶温度-0.7℃,93%硫酸结晶温度-27℃。

因此,商品硫酸为93%的硫酸。

(三)硫酸的沸点和蒸汽压:当硫酸浓度在98.3%以下时,它的沸点随浓度的升高而增加,浓度为98.3%的硫酸,沸点最高(336.6℃),以后则开始下降。

100%硫酸的沸点为296.2℃。

硫酸水溶液上面的总蒸汽压,随其浓度的增加而逐渐下降,当浓度增加到98.3%时,蒸汽压降至最小值。

硫酸上面的蒸汽是由H2O、H2SO4和SO3分子的混合物所组成。

在这种情况下,仅98.3%硫酸的蒸汽成分与液体成分相同。

水蒸汽压小是硫酸的重要性质。

温度越低、浓度越高,酸液面上的水蒸气平衡分压越小。

用浓硫酸来干燥气体就是利用了这一性质。

(四)硫酸的稀释热:硫酸能以任何比例与水混合。

硫酸中加入水就有热量放出,用水稀释的浓度越低,放出的热量越多。

如果将硫酸无限稀释下去,直到再加水也不会有热量发生,这样整个过程放出热量的总和称为溶解热或无限稀释热,它等于22000卡/摩尔。

由于浓硫酸的稀释热很大,同时由于酸、水比重上的差异,因此,在实验室中稀释浓硫酸时,不能将水倒入硫酸,必须将硫酸慢慢注入水中,同时不断搅拌,以防反应过剧造成酸沫飞溅伤人。

在生产过程中,需要往浓硫酸中加水时应当用密闭设备,上设足够大的水汽排出口,而且加水不可过猛。

硫磺制酸原理及工艺过程

三废处理

硫酸生产过程中含有SO3、H2SO4、As、Hg、悬浮物 等有毒害物质。我们必须加入一定量的Ca(OH)2、 FeSO4 、PAM等净水药剂来净化污水。

受二氧化硫平衡转化率的限制,无论是以硫磺还是硫铁矿 和冶炼烟气为原料,尾气中必定含有一定量的二氧化硫。 硫磺制酸工艺过程比较简单,操作条件与设计条件较为吻 合,进转化工序的二氧化硫浓度和氧硫比较为稳定,采用 两转两吸工艺制酸尾气较容易达标排放。

2.钒触媒的催化作用

• (1)触媒表面的活性中心吸附氧分子,二 氧化硫分子。使氧分子中的原子键断裂而 产生活泼的氧﹛O﹜; • (2)被吸附的二氧化硫分子和氧原子之间 进行电子的重新排列化合成为三氧化硫分 子; • (3)三氧化硫分子从触媒表面上脱附下来, 进入气相。

硫磺制酸工艺过程

工艺上一般采用快速熔硫、液硫机械过滤、机械 雾化焚硫技术,较多地采用“ 3 + 2 ”两转两吸 工艺,并采用中压锅炉和省煤器回收焚硫和转化 工序的废热,产生中压过热蒸汽。将澄清的溶融 硫送入焚硫炉与空气雾化后于炉内焚化,产生高 温二氧化硫炉气,经余热锅炉使炉气温度降至 650~680℃,进入转化器,本设计采用一次转化 通过一、二、三二次转 化的四、五段间采用空气冷激。

主要设备

设备:焚硫炉. 转换器. 干吸塔.气体换热器和 空气鼓风机。

• 焚硫炉

• 由于硫磺燃烧速度快,所以炉子构造简单,现在 一般多用卧式焚硫炉。使用最普遍的是喷雾焚硫 炉。喷雾焚硫炉的构造,是在钢制圆筒内部衬绝 热砖和耐火砖。 硫磺喷雾的要求是:形成易于气化的微粒、喷雾 角度要大,且能均匀分散。喷嘴的喷枪和喷头部 分采用L316或相当的材料。为了防止炉内高温引 起的损坏和防止因受热而引起的硫磺粘度上升, 喷枪应有蒸气夹套。

硫磺制酸原理及工艺过程

二 转化工艺及其条件(SO2+O2=SO3)

转化一般采用进口催化剂、“3 + 1”两次转化工艺、 “Ⅲ—Ⅱ”换热流程。也有个别装里采用国产催化剂、 “3 + 2”两次转化工艺。总转化率均要求达到99.8%以上, 一些装置要求转化率达到99.83%以上,放空尾气中SO2 含量低于700mg/ m3。由于要求较高的转化率,一般催化 剂的装填盆较大。

转化工艺的操作条件主要有三个:转化反应的温度、 转化反应的进气浓度以及转化器的通气量。这就是转化操 作的“三要素”。

三 吸收工艺(SO3+H2O=H2SO4)

转化气依次通过浓硫酸吸收塔,用98.3%H2SO4浓硫 酸吸收SO3后,气相中SO3含量为0.021~0.4%。然后由 浓硫酸的吸收塔出口引至尾气处理部分或直接经过捕沫后 放空。各塔喷淋用硫酸均由塔的上部进入,经过喷淋装置 均匀分布在塔截面上,与来自塔下部的转化气逆流接触。 吸收SO3的硫酸从塔底引出时,其浓度可以提高了。为维 持入塔喷淋酸浓度的稳定,可在干燥塔和吸收塔之间进行 串酸,必要时加入补充水。

转化器

• 转化器是SO2实施氧化反应并保证SO2排放达标 的关键设备。

• 目前转化器在结构上有两种形式积木式结构和中 心筒式结构。积木式结构采用平底球冠盖立式回 筒形容器,其内部自下向上由若干立柱和桩柱支 撑隔板和格栅。中心筒式结构采用两个同心立式 圆简,内圆筒直径较小,为中心管,既用于支撑 催化剂和隔板的部分重量,又作为部分反应段的 进气通道,催化剂装填在内、外两层圆筒之间。

硫磺制酸生产装置工艺流程

硫磺制酸生产装置工艺流程硫磺制酸是一种常见的化工生产过程,它通过将硫磺转化为硫酸来制备酸。

硫酸是一种重要的化工原料,广泛用于冶金、电池、纺织、食品加工等行业。

以下是硫磺制酸生产装置的工艺流程:1.原料准备阶段:硫磺是硫酸生产的主要原料,硫磺通常以固体的形式使用。

在生产开始之前,需要检查硫磺的质量和纯度,并将其研磨成粉末状以便后续处理。

2.硫磺熔化:硫磺粉末输送到一个熔化器中,通常使用蒸汽或者电加热器加热。

在高温下,硫磺变成液体状态。

3.氧化:熔化的硫磺通过一系列氧化反应转化为二氧化硫(SO2)。

这个反应通常在特殊的反应器中进行,确保反应过程的高效、安全。

4.硫化氢的去除:二氧化硫通常混合有一定量的硫化氢(H2S)。

由于硫化氢对环境和设备具有腐蚀性,需要将硫化氢去除。

这通常通过催化剂或吸收剂来实现。

5.催化剂的再生:用于硫化氢去除的催化剂需要周期性地再生。

再生过程主要包括催化剂的热解和洗涤。

热解可以将吸附在催化剂上的硫化物转化为游离的硫磺,洗涤可以将其中的杂质去除。

6.氧化反应:去除硫化氢之后,纯净的二氧化硫会进一步与氧气进行氧化反应,生成硫三氧化二硫(SO3),这个反应通常在高温和催化剂的催化下进行。

7.SO3的吸收:SO3是非常有毒和腐蚀性的物质,不能直接排放到大气中。

因此,SO3通过一系列冷凝器和洗涤塔进行吸收,并与水反应生成硫酸。

8.硫酸的处理和储存:生成的硫酸会通过一系列的过滤、蒸发和冷却处理以去除杂质,然后储存在储罐中。

硫酸是化工原料,需要储存在适当的环境条件下,以确保质量和安全。

9.尾气处理:整个硫磺制酸过程中产生的尾气含有大量的SO2和其他有害物质,需要进行处理以达到排放标准。

常见的处理方法包括干式吸附、湿式吸收和催化转化等。

以上是硫磺制酸生产装置的工艺流程。

在实际生产过程中,还需要进行严格的监控和控制,以确保反应过程的安全和稳定。

此外,还需要对废水和废气进行处理,以保护环境。

硫磺制酸是一项复杂的工艺,需要经验丰富的操作团队和完善的设备来实现高效生产。

硫磺制酸工艺流程

硫磺制酸工艺流程硫磺制酸是一种重要的化工生产工艺,它广泛应用于化工、冶金、医药等领域。

在硫磺制酸的工艺流程中,需要经过一系列的步骤和操作,才能最终得到高纯度的硫酸产品。

下面将详细介绍硫磺制酸的工艺流程。

首先,原料准备。

硫磺制酸的原料主要包括硫磺和空气。

硫磺是硫酸的主要原料,而空气则是氧化硫磺的氧化剂。

在工艺流程开始之前,需要对这些原料进行准备和储存,确保其质量和供应充足。

其次,硫磺熔化。

硫磺通常以固体的形式存在,需要先将其加热至熔化状态。

熔化后的硫磺可以更容易地进行后续的反应和处理。

硫磺的熔化需要在适当的温度和压力条件下进行,以确保反应的顺利进行。

接着,氧化反应。

熔化后的硫磺与空气进行氧化反应,生成二氧化硫。

这一步是硫磺制酸工艺流程中最关键的一步,也是生成硫酸的前期准备工作。

氧化反应需要在适当的温度和催化剂的作用下进行,以提高反应的效率和产率。

然后,吸收和洗涤。

生成的二氧化硫气体需要通过吸收和洗涤过程,将其中的杂质和不纯物质去除,得到高纯度的二氧化硫。

这一步通常采用吸收液或洗涤剂与二氧化硫气体进行接触,使其溶解和去除不需要的成分。

最后,硫酸制备。

经过前期处理的高纯度二氧化硫可以进一步转化为硫酸。

硫酸的制备通常采用催化剂和适当的工艺条件,使二氧化硫与水发生反应,生成硫酸。

硫酸是一种重要的化工原料,广泛应用于冶金、电镀、医药等领域。

在整个硫磺制酸工艺流程中,需要严格控制各个步骤和操作的条件,确保反应的顺利进行和产品的质量稳定。

同时,还需要对废气和废水进行处理,减少对环境的影响。

硫磺制酸工艺流程的优化和改进,对于提高生产效率、降低能耗、减少环境污染具有重要意义。

总之,硫磺制酸工艺流程是一个复杂而重要的化工生产过程,需要各个环节的精心设计和严格控制。

通过不断的技术创新和工艺改进,可以进一步提高硫磺制酸的生产效率和产品质量,推动化工产业的可持续发展。

硫磺制酸工艺规程与操作规程

液位控制策略:根据液位偏差 进行调节,保持液位稳定在设 定值附近

流量控制

流量计的选择:根据工艺要求选择合适的流量计 流量调节:通过调节阀门开度来控制流量 流量监测:实时监测流量,确保流量稳定 流量报警:设置流量报警值,当流量超过或低于设定值时发出报警信号

质量监控

质量标准:硫磺制酸工艺规程与操作规程的质量标准 监控方法:采用在线监测、离线检测等方式进行质量监控 监控指标:包括温度、压力、流量、浓度等指标 质量控制措施:根据监控结果,调整工艺参数,确保产品质量稳定。

换热器

作用:用于硫磺制 酸过程中的热量交 换

结构:主要由壳体、 管束、管板、封头、 法兰等组成

材质:根据工艺要 求,选用耐腐蚀、 耐高温、耐高压的 材料

操作:根据工艺要 求,控制换热器的 温度、压力、流量 等参数,确保换热 效果。

吸收塔

结构:由塔体、 塔顶、塔底、塔 壁等部分组成

作用:吸收硫磺 制酸过程中产生 的废气,净化空 气

记录与报告

记录内容:设备运行情况、故障处理、维修保养等 报告格式:按照公司规定格式进行报告 报告周期:定期进行报告,如每周、每月等 报告提交:将报告提交给相关部门,如设备管理部门、生产管理部门等

单击添加标题 设备与工具 工艺参数与控制

硫磺制酸工艺流 程

操作规程

环境保护与安全 措施

原料准备

氧气:氧化剂,纯度要求高

水:冷却剂,纯度要求高

催化剂:促进反应进行,纯 度要求高

硫磺:主要原料,纯度要求 高

设备:反应器、冷却器、分 离器等,要求耐腐蚀、耐高

温、耐高压

硫磺燃烧

硫磺燃烧反应:硫磺与氧气反应生成二氧化硫

安全防护措施

佩戴防护设备:如防毒面具、 防护服等

硫磺制酸生产装置工艺流程

硫磺制酸生产装置工艺流程1.硫磺净化:硫磺从硫磺矿石中提取出来后,需要经过净化工艺。

首先,将硫磺矿石破碎,并使用浮选法获取硫磺的精矿。

然后,将硫磺精矿进行浸出,去除其中的杂质。

最后,通过蒸馏工艺,将硫磺进行分馏,得到纯净的硫磺。

2.硫磺氧化:将纯净的硫磺输送到硫磺氧化器中,在高温下与空气中的氧气反应,生成二氧化硫。

这个反应是一个放热反应,需要适当控制温度和氧气的供应量。

3.二氧化硫的净化:将生成的二氧化硫通过冷却和净化工艺,去除其中的杂质。

首先,将二氧化硫进行冷却,使其温度降低到适宜的范围。

然后,使用洗涤液和吸附剂去除二氧化硫中的杂质,如氧化氮、杂质颗粒等。

4.二氧化硫的转化:将净化后的二氧化硫输送到转化炉中。

在转化炉中,通过催化剂的作用,将二氧化硫转化为三氧化硫(SO3)。

这个过程需要适当的温度和催化剂的控制。

5.吸收和冷凝:将转化后的三氧化硫通过吸收塔,与硫酸溶液进行接触,生成硫酸。

吸收过程中,需要将气体和溶液进行充分的接触和混合,以使反应效率最大化。

同时,为了保证吸收器内温度的控制,还需要进行冷凝。

6.分离和浓缩:将生成的硫酸溶液从吸收塔中输送到分离器中,通过分离器蒸馏的工艺,将溶液进行分离,分离成浓硫酸和淡硫酸。

浓硫酸用于后续生产,而淡硫酸则再次回流至吸收塔进行循环使用。

7.废气处理:在整个生产过程中,会产生大量的废气,包括二氧化硫和其他杂质气体。

为了保护环境和防止废气对人体的危害,需要对废气进行处理。

一般采用脱硫工艺,通过吸收剂和吸收塔将废气中的二氧化硫去除,使废气排放达到国家相关标准。

以上就是硫磺制酸生产装置的工艺流程,该流程通过净化硫磺、硫磺氧化、二氧化硫净化、二氧化硫转化、吸收和冷凝、分离和浓缩以及废气处理等工艺环节,最终实现从硫磺到硫酸的生产过程。

硫磺制酸工艺流程

(3)焚硫及转化工段:液硫由精硫泵加压经磺枪机械 雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤 器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫 炉。

(4)干吸及成品工段:空气鼓风机设在干燥塔上游,即 硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进 入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干 燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干 燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸 流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后, 经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却 至约70℃后送到塔顶进行喷淋。

4 转化工序热能利用流程

本设计的热能利用流程与一般硫磺制酸装置相同。出焚硫炉 的高温炉气人废热锅炉,产生3.9 MPa蒸汽发电;出废热锅炉的SO2 入转化器一段进行反应; 各转化段的反应热用于熔硫或提高废热锅 炉的给水温度, 并尽量使系统多产蒸汽;除用于发电及熔硫的蒸汽 外, 尚有少量低压蒸汽供附近厂外用户使用。其转化工序的热利 用流程如图2 所示

由转化器第三段出口的气体经冷热换热器和省煤器II 回收热量、温度降为172℃后一部分进入第一吸收塔塔底, 塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气 体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自 干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至 98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器 冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气 进入烟酸塔。塔内用104.5%发烟硫酸进行喷淋,吸收转 化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一 吸塔酸冷却器出口的98%硫酸调节浓度为104.5%,然后 经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一 部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进 行喷淋。吸收后的炉气与另一部分气体混合后再进入第一 吸收塔。

硫磺制酸工艺流程

(3)焚硫及转化工段:液硫由精硫泵加压经磺枪机械 雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤 器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫 炉。

(4)干吸及成品工段:空气鼓风机设在干燥塔上游,即 硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进 入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干 燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干 燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸 流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后 ,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷 却至约70℃后送到塔顶进行喷淋。

化工二班5组:刘月 周笛 饶利超 肖玉龙 李圣峰

将硫磺经熔融、焚烧产生二氧化硫气体, 经废热锅炉、过滤器,再通入空气氧化转化成 三氧化硫,再经冷却、酸吸收,制得成品硫酸 。其反应方程式如下:

S+O2=SO2+Q 2SO2+O2=2SO3+Q SO3+H2O=H2SO4+Q

流程说明:

(1)原料工段:固体硫磺由火车运至硫磺仓库, 采用人工上料方式,通过一大倾角胶带式输送机将硫磺输 送至快速熔硫槽加料口处。

(2)熔硫工段:来自原料工段的固体散装硫磺由 胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫 自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层 的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送 泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵 )送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤 槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~ 0.6MPa蒸汽间接加热,使硫磺保持熔融状态。助滤槽内 设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。

本设计的热能利用流程与一般硫磺制酸装置相同。出焚硫炉 的高温炉气人废热锅炉,产生3.9 MPa蒸汽发电;出废热锅炉的SO2 入转化器一段进行反应; 各转化段的反应热用于熔硫或提高废热锅 炉的给水温度, 并尽量使系统多产蒸汽;除用于发电及熔硫的蒸汽 外, 尚有少量低压蒸汽供附近厂外用户使用。其转化工序的热利用 流程如图2 所示

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫磺制酸生产装置工艺流程

一、前期准备

1.对物料在现场加工前完成以下操作:①安装实施技术指导,②进行安全技术检查、管路系统检查和热力学检查等,③清除管路系统中的水和空气。

2.检查、测量主要设备及安装支架及管路系统连接处,确保无漏损现象,并确保所有连接都处于安全状态,充分考虑防腐、防爆及绝缘等措施。

3.检查主要控制和屏蔽装置的运行状态,对汽机、接触器等主机设备进行启动前的平衡或试验,对密封水和冷却水系统进行装置验证。

4.对所有主要运行设备进行运行检查,确保在正常情况下,可以按技术要求周期性地启动、运行,完成正常生产任务。

二、物料安装

1.从煤炭仓库取出硫磺制酸的原料(石灰石、硫磺和块煤),装运到原料投料系统安装地点,运行煤斗起重机、投料管将原料送入原料仓库筒。

2.将原料从原料仓库筒投入燃烧炉中,由自动投料系统完成,投入的原料量控制在层层高度,并送入燃料涡轮机的压缩室。