冲压模具设计参考模板1

冲裁模(冲压模具)课程设计 说明书

弓形连接固定片复合模设计零件名称:弓形连接固定片生产批量:中批量材料:零件材料为08钢,厚度为1.5mm图1-1一、零件工艺性分析弓形双孔连接固定块片是家用发电风扇中的一连接固定零件,零件的精度要求较低,具有较高的强度和刚度。

外形最大尺寸为70mm,属于小型零件。

该零件应中批量生产,外精度不高,只需平整,外轮廓是该零件需要保证的重点。

该零件用到的冲压工序有冲孔、落料,因此可设计冲孔落料复合模生产此零件。

二、工序设计及工艺计算1、排样毛坯最大尺寸70mm,不算太小,为保证冲裁件的质量,模具寿命和操作方便,采用有搭边,单排排样,如下图2-1所示,冲裁件之间的搭边值a=1.5mm,冲裁件与条料件侧边之间的搭边值a=2.3mm。

1图2-1-1计算条料的宽度:B=70+2×2.3+c=74.7(mm)其中c为调料可能的摆动量,c=0.1mm计算条料的步距:A=20+1.5=21.5(mm)图2-1-2一个步距内材料的材料利用率:η=985.182/(74.7*21.5)×100%= 61.34%2、压力中心确定和压力机的选择(1)、冲裁力的计算冲裁力 F p=Lt σb Kp (2-2-1) 其中:由图2-2知,周长L=213.057mm;=900Mpa, 此时,Kp=1,则:材料:08F钢板,查表,σbFp=213.057X1X900X1=191.75(kN) (2-2-2) 根据以上模具结构类型,采用弹性卸料和漏料出件,卸料力F q=KF,取K=0.05,则:F q =0.05×191.75=9.59(kN) (2-2-3)推料力Fq1=nK1Fp,去凹模刃壁垂直部分高度h=5mm,t=1mm,n=5/1=5;取K1=0.06,则:F q1=5X0.06X191.75=57.53(kN) (2-2-4)顶件力Fq2=K2Fp,K2=0.06,则:Fq2=0.06X191.75=11.51 (kN) (2-2-5) 本套模具用到的由压力机提供的有冲裁力和推料力,因此:总冲压力F=FP+ F q1总=191.75+57.53=249.28(kN) (2-2-6) (2)、压力中心的确定压力中心在两小圆垂直中心线上(3)、压力机的选择,取系数为1.3,则选用的压力机公称压力P≥(1.1~1.3) F总=1.3×249.28=324(kN)P≥1.3F总初选压力机公称吨位为400kN,型号为J23-40,其主要工艺参数如下:公称压力:400KN;滑块行程:100mm;行程次数:80次∕分;最大闭合高度:300mm;最大装模高度:220mm;闭合高度调节量:80mm;工作台尺寸(前后×左右):150mm×300mm;模柄孔尺寸:直径50mm,深度70mm;工作垫板:厚度80mm,孔径200mm;电动机功率:1.5kW。

冲压模具公差及间隙标准

公差及间隙标准一模具零件公差及间隙标准

1 模板厚度公差要求:

配合性模板(厚度对入子零件的上下装配关系

有较大影响的模板)厚度尺寸公差取值±;

非配合性模板厚度公差取值±.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

一般冲裁刃口留修(直段)3MM,斜度1?,如下

图.

一般3MM以下的小孔(含3MM),冲裁刃口留修

2MM,斜度1?.对于其它标准有明确规定的,按

照其它标准要求执行.

产品材料厚度T<或T>时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>> 附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产

条件(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈

钢/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请

示上级.。

冲压模具课程设计(例3)

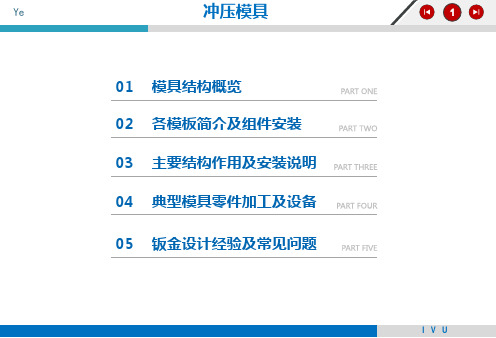

`课程设计说明书目录一、设计依据、原始数据 (3)二、零件冲压加工工艺分析 (3)2、1冲裁件结构工艺性2、2冲裁件的精度和断面粗糙度三、确定零件冲压工艺方案 (4)3、1方案比较3、2确定方案四、排样设计 (5)4、1导正孔4、2 确定条料的宽度4、3 排样的方式4、4 材料的经济利用五、冲裁工艺力的计算 (8)5、1导正孔5、2 确定条料的宽度5、3 排样的方式5、4 材料的经济利用六、零件冲压工艺计算 (13)6、1凸、凹模间隙值的确定6、2凸、凹模刃口尺寸的确定七、参考文献 (19)一、设计依据、原始数据图1-1 空调机垫片零件图空调机垫片,材料:45号钢,厚度3mm,生产批量为大批量生产。

二、零件冲压加工工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。

良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较易、寿命较高、操作方便及产品质量稳定等要求。

1、冲裁件结构工艺性(1)冲裁件孔的最小尺寸模具凸模的强度受冲裁件上孔的尺寸的影响,所以冲裁件上的孔不能太小,查《冷冲压模具设计指导书》表2-2,冲裁空调机垫片时,冲孔的最小尺寸为1.3t=0.39mm,该零件的孔远比0.39mm大,所以凸模的强度不受冲裁件上孔的尺寸的影响。

(2)最小孔距、孔边距冲裁件的孔与孔、孔与边缘之间的距离a(见图2-1)不能太小,否则模具强度不够或使冲裁件变形,一般a≥2t,但是不得小于3~4mm。

该零件最小孔边距a=3.75m m<2t=6mm。

因为模具强度不够,故得分开冲小孔,先冲八个奇数孔,后冲八个偶数孔。

图2-12、冲裁件的精度和断面粗糙度(1)精度零件图1-1状规则,适合冲裁加工。

但零件尺寸公差要求较高,按IT11级选取,利用普通冲裁方式可达到图样要求。

查《冷冲压模具设计指导书》表2-3,该冲裁件内形尺寸公差为0.20mm,外形尺寸公差为0.40mm;表2-4,孔中心距公差为±0.25(2)断面粗糙度查《冷冲压模具设计指导书》表2-5,材料厚度t=3m m,得断面粗糙度R=25m。

冲压模具结构最清晰讲解-图文-原创

子向上带出。一般用螺丝锁紧导料板,固定在下模板。

导料板宽度一般大于料带宽度0.05mm,高度一般超过浮升高度0.3~0.5mm。

上垫板 上夹板

脱料背板 脱料板 下模板

导料板

冲裁下料

料带 导料板

料带

I V U

Ye --主要结构 浮料组件:

浮料组件

15

在下图紫色圈的折弯工站,可见,受产品的向上结构影响,红色入子工件的左侧已经凸起超过料带高度。那么在这 种情况下,料带将会直接撞上入子,使得后续送料无法进行,即卡料。此时需要其他工件将料带向上撑起高过红色 工件,紫色工件的浮料块下方安装有弹簧,开模时,弹簧伸展将料带向上顶起进行送料;合模时,弹簧被压缩向下, 不影响其他工站。 浮料块主要作用:料带向上撑起,料带距离导料板内侧的间隙一般在0.3~0.5mm。

3

5

下模板 , 1. 放置导料板 + 凹模镶件 + 内导套 + 浮料块,并保证位置的精确性; 6 2. 承受冲剪时的旁侧力。 下垫板 ,与下模板共同固定其安装的工件,同时承受镶块冲压时所产生的力, 7 防止下模座凹陷或变形。 下模座 ,放置外导柱、限位柱、弹簧以及浮料销组件。 8

通常冲压模具为 8 块板结构,如上。但是有些公司根据实际生产机台的情况,会设计 为 9 块板,即在上模座的上方再增加一块盖板,用来弥补冲床的行程不足,然后通过 螺丝将盖板与冲床固定。

冲压下模板

4 大水磨 (粗)磨掉热处理引起 的变形量,确保平整度。

5 线割 慢走丝加工通孔。

6 精磨 用 45 °斜砂轮研磨各个 位置倒角。

7 刻字 在模板上做标志便于区 分。客户付费模具最好 带 Logo

更多请点击

I V U

Ye --排样及估价

关于模具设计模板

医用床挂板冲压工艺分析及模具设计摘要本次毕业设计的任务是医用床挂板冲压工艺及模具分析。

通过查阅了相关文献资料对医用床挂板进行了工艺及设计有关的计算,如:选择基本工序,确定其顺序,工序数目及工序组合形式。

介绍了主要零部件的设计概念,详细解剖了设计过程中的一些思路。

阐述了工位级进模的设计特点,使产品质量达到设计要求。

冲压的成型作为现代的工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成型具有自重轻,刚度大,强度高,互换性好,成本低,生产过程便于实现机械自动化及生产效率高等特点,是一种其他加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于各种行业,和日常生活的生产当中。

Abstract Punching die has been w1ff8 idely used in industrial production.In the traditional industrial production,the worker work very hard,and there are too much work,so the efficiency is low.With the development of the science and technology nowadays,the use of punching die in the industial production gain more attention,and be used in the industrial production more andmore.Self-acting feed technology of punching die is also used inproduction,punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.copyright dedecms31.Romanovski,V.P."Dictionary of cold-stamping",Ed,Tehnica,Bucharest,197032.Teodorescu M."the technology of coldl-forming",Ed.didactica and pedagogica,Bucharest,1980The article mainly discussed the classification,feature and the developmental direction of the pnnching technology.Elaborated the punching components formation principle,the basic dies structure and the rate process and the principle of design;and designed some conventional punching die:the die for big diameter three direction pipe which solved the problom of traditional machining,the drawing and punching compound die with float punch-matrix,the drawing and cutting compound dies with unaltered press,the compound die forthe back bowl of the noise keeper,the design of the compound die which could produce two workpieces in one punching,the bending die for the ring shape part,the bending die which used the gemel,automate loading die for cutting,the drawing,punching and burring compound dies with sliding automated loading,the punching die for the long pipe with two row of hole,the drawing die for the square box shape workpiece and the burring die for the box shape workpiece.The punching dies that utilized the feature of the normal punch shaped the workpiece in the room temperature,and its efficiency and economic situation is excellent第一章 Handset(手机)Structure & AssemblyHandset 的装配设计由彩色效果图 (Rendering)开始,可以从外形及结构两方面交叉进行。

垫片冲压模具设计

目录一冷冲压工艺分析 (1)1.1 零件工艺性分析 (1)1.2 结构分析 (1)1.3精度分析 (1)二确定工艺方案 (2)三确定毛坯画出排样图 (3)3.1 排样与材料利用率 (3)3.2 固定板排样与材料利用率 (4)四确定模具类型 (7)4.1 凹模设计主要内容 (7)4.2 凹模型孔侧壁形状的确定 (7)4.3 凹模外形与装配结构 (8)4.4 凹模外形的确定 (9)五主要零件图和总装图 (10)5.1 凸凹模 (10)5.2 凹模 (11)5.3 下垫块 (12)5.4 卸料板 (13)5.5 导套 (14)5.6 总装图 (15)六模具工作部分尺寸计算 (18)7.1 计算冲裁力公式 (20)7.2 计算相关卸料力、推件力和顶件力公式 (20)7.3 固定板冲压力的计算 (21)7.4 压力机的选择 (22)总结 (25)参考文献 (26)致谢 (27)一 冷冲压工艺分析1.1 零件工艺性分析1.零件:固定板2.材料:08钢3.批量:大批量4.料厚:2.0mm1.2 结构分析零件结构容易对称,方便冲裁加工。

零件冲压两个圆孔,孔尺寸为10mm ,符合冲裁最小孔径min d =10mm≥mm 0.20.1=t 的要求,此外,通过冲裁的最小孔边距min l =5mm≥mm 0.35.1=t 要求,所以,该零件结构满足于冲裁要求。

1.3精度分析工件上有4个尺寸未标注公差要求,从公差表查得其公差要求均属于IT13,普通冲裁可以达到零件的精度要求。

二确定工艺方案落料冲孔零件,加工方案可以使用如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构固然简单,但是需两道工序、两副模具,生产效率比较低,零件的精度差,不适用于生产批量较大的情况下。

方案二需1副模具,冲压件的形位精度和尺寸精度容易保证,而且生产效率很高。

冲压设计说明书配图纸

课程设计说明书目录1 冲压工艺分析 (3)1.1 冲裁件的结构工艺性 (3)1.2 零件尺寸精度与表面粗糙度分析 (3)1.3 零件材料分析 (4)1.4 冲压加工的工艺分析 (4)3 工艺尺寸计算 (5)3.1排样、计算条料宽度及确定步距 (5)3.2 冲裁力的计算 (7)3.3 压力中心的计算 (8)3.4 刃口尺寸的计算 (10)4 模具零件设计 (11)4.1 卸料板的设计 (11)4.2 弹性元件橡胶的设计 (11)4.3 落料凹模 (12)4.4 模架的选择 (13)4.5 凸凹模固定板,凸模固定板厚度 (14)4.6 凸模的设计 (15)4.7 凸凹模的设计 (16)5 参考资料 (17)6 附录: (17)课题材料08钢,料厚2mm,生产批量,小批量图1—零件尺寸1 冲压工艺分析1.1 冲裁件的结构工艺性由零件图可知,该零件结构简单,呈T行,上下对称,可采用少废料排样。

零件内部有两个较大直径的孔,零件外形存在清角。

无悬臂和窄槽。

两孔的尺寸d>1.0t,两孔之间的间距d1>1.5t,两圆孔的孔边距k>1.5t。

符合工艺性。

、图2—两件尺寸1.2 零件尺寸精度与表面粗糙度分析工件为图一冲孔落料件,材料厚度为2毫米,冲裁件尺寸较大。

零件图上所有尺寸均未标注公差,属自由公差,可按IT14级确定工件尺寸的公差。

通过普通冲裁即可达到零件精度要求。

1.3 零件材料分析材料为08钢,厚度t=2mm材质为极软的碳素钢,。

抗拉强度σb (MPa):≥325,屈服强度σs (MPa):≥195,抗剪切强度τ(MPa)≥260。

其强度、硬度较低,而韧性、塑性却较高,适合冲裁。

图3—材料性能1.4 冲压加工的工艺分析根据工件的形状、尺寸、精度分析,孔的直径寸,孔边距等,都能满足冲裁加工工艺要求。

但为了提高模具寿命,建议将所有90°清角改为R1的圆角。

结论:综合以上材料性能、零件结构、尺寸精度的分析,该零件可以采用普通冲裁的方法获得。

冲压模具设计与制作配套案例库:案例09 冲模结构与设计(1)

案例九冲模结构与设计冲模是冲压生产的主要工艺设备,冲模结构设计对冲压件品质、生产率及经济效益影响很大。

因此,了解冲模结构,研究和提高冲模的各项技术指标,对冲模设计和发展冲压技术是十分必要的。

8. 1冲模分类及其特点按不同的特征对冲模进行分类,其分类方法主要有:(1)按冲压工序性质可分为冲裁模、拉深模、翻边模、胀形模、弯曲模……。

习惯上把冲裁模当作所有分离工序模的总称,包括落料模、冲孔模、切断模、切边模、半精冲模、精冲模及整修模等。

(2)按冲压工序的组合方式可分为单工序模、级进模和复合模。

1)单工序模在压力机一次冲压行程内,完成一道冲压工序的模具。

2)级进模在压力机一次冲程内,在模具不同工位上完成多道冲压工序的模具。

3)复合模在压力机一次行程内,在模具一个工位上完成两道以上冲压工序的模具。

(4)按进料、出件及排除废料方式可分为手动模、半自动模、自动模。

(5)按模具零件组合通用程度可分为专用模(包括简易模)和组合冲模。

(6)按凸、凹模材料可分钢模、硬质合金模、钢结硬质合金模、聚氨酯模、低熔点合金模等。

(7)按模具轮廓尺寸可分为大型模、中型模、小型模等。

8.2冲模零部件分类及功能各种类型冲模复杂程度不同,所含零件各有差异,但根据其作用都可归纳为如下五种类型:(1)工作零件工作零件直接使被加工材料变形、分离,而成为工件,如凸模、凹模、凸凹模等。

(2)定位零件定位零件控制条料的送进方向和送料进距,确保条料在冲模中的正确位置,有挡料销、导正销、导尺、定位销、定位板、导料板、侧压板和侧刃等。

(3)压料、卸料与顶料零件压料、卸料与顶料零件包括冲裁模的卸料板、顶出器、废料切刀、拉深模中的压边圈等。

卸料与顶料零件在冲压完毕后,将工件或废料从模具中排出,以使下次冲压工序顺利进行;拉深模中的压边圈的作用是防止板料毛坯发生失稳起皱。

(4)导向零件导向零件的作用是保证上模对下模相对运动精确导向,使凸模与凹模之间保持均匀的间隙,提高冲压件品质。

冲压模具结构连续模步骤设计标准

白铜片(镍铜合金)(7). 磷青铜片(8). 硬铝合金 (9).碳素工具钢

1. SPCC SPCC是以酸洗后的热轧钢卷在常温下轧延至0.3~3.2mm后经清洗、退

火及调质等过程制成。 该材料依用途可分为以下几类: a.一般品质:SPCC,适合加工程度较低的产品,如冲切和折弯。 b.冲压品质:SPCD,适合拉伸要求冲压及高度成型的零组件。 c.深冲品质:SPCE,拉伸性能强于SPCD,表面需要电镀,很少使用。

H

D

L

A

C

L

W

WB

H

a a

(6)

(7)

FD

H

L

70°

R0.80 R0.30

0.50

F

R0.80

R1.00

R0.30

R0.50

W R1.00

a

(8)

(9)

滑块设计注意事項

a. 滑块垂直运动行程一般不得大于滑块厚度的一半﹔

b. 为確保滑块活动可靠﹐滑块顶部应布置适当数量的浮升销或弹簧﹔

c. 当滑块以共用形式加工时﹐应將两滑块绕模板中心旋转180度进行加工﹐ 此时设计人员不需將图元旋转﹐调整工作由加工部门自行处理﹔

(2). 外側尺寸加算法:弯曲处很多时的计算法是先將外侧尺寸全 部加算,从其和減去取決于板厚和弯曲半径两要素的伸长量。

四. 冲压模具常用标准化结构

1. 压线入子结构 压线的目的: (1). 材料预变形,减少折弯时的阻力,使折弯时的尺寸更为准确。 (2). 防止折弯时产生的拉料变形。

材料

A

T H+(T/2-0.1)

冲压模设计手册(珍藏版)

开计算原理 板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到

压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的

长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准,

中性层与板料厚度的中间层是不同的概念。中性层位置与变形程度有关,当

弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的

三:模具设计

1.模具设计流程 (1) 模具设计流程图

技术文件

未经允许不得翻印

2008 年 5 月第 1 版

-2-

文件:模具设计标准

客户产品图 样品

工艺分析要点

工艺评估

疑问 OK 产品加工图

反馈 提议/建议 技术讨论

产品图展开标准

L=A-T+C+B+K (3)当 C ≦3T 时<一 次 成 型 > :

L=A-T+C+B+K/2

Z 折 2. C≦3T 时<一次成型> :

L = A -T + C + B + D+ K

抽芽 抽芽孔尺寸计算原理为体积不变原理 ,即抽孔

前后材料体积不变;ABCD 四边形面积=GFEA 所 围成的面积.

a

l

T

B A

l

中性層 中性層

技术文件

未经允许不得翻印

2008 年 5 月第 1 版

-7-

文件:模具设计标准

(1)当 C ≧5 时, 一 般 分 两 次 成 型 , 按 两 个 90°折 弯 计 算. L=A-T+C+B+2K

(2)当 3T<C<5 时<一 次 成 型 > :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压与塑料成型设备(课程设计)题目 XXX模具设计班级机电模具ZB421301 姓名拉尔木吉指导教师魏良庆目录第一章止动片冲压工艺分析及模具设计 (3)1.1设计零件 (3)1.2冲压件工艺分析 (3)1.3冲压工艺方案的确定 (4)1.4模具结构形式的确定 (4)1.5排样设计 (5)1.6冲压力的计算 (6)1.7压力中心的计算 (8)1.8初选压力机 (10)第二章模具总体设计 (11)2.1模具类型的选择 (12)2.2定位方式的选择 (12)2.3卸料方式的选择 (13)2.4出件方式 (13)2.5确定送料方式 (13)2.6导向方式的选择 (13)第三章模具工作部分尺寸计算 (14)3.1工作零件刃口尺寸计算 (14)3.2卸料装置中弹性元件的计算 (16)第四章主要零部件设计 (18)4.1工作零件的结构设计 (18)4.2其它模具零件结构尺寸 (24)4.3模架的选用 (27)4.4其它标准零件的选用 (31)第五章压力机的校核 (35)第六章模具的装配总图 (36)第一章止动片冲压工艺分析及模具设计1.1设计零件图1-1为止动片制件,材料为20,厚度为3mm,大批量生产。

试设计图1-1 止动片零件图相应的模具及其主要的零部件,工件结构分析、工艺分析、模具方案的论证、进行总体结构设计、制定主要件的工艺规程、必须的工艺计算、制造工艺以及一定的技术经济分析等。

1.2 冲压件工艺分析(1)材料:该冲裁件的材料Q235-A是普通碳素钢,具有较好的可冲压性能。

(2)零件结构: 零件结构简单对称,无尖角,外形有多处圆弧,中间有一个圆孔,孔的最小尺寸24mm,满足冲裁最小孔径Dmin>=10t=12mm的要求,成型后须保证各尺寸公差要求。

顶部和底部各有三个孔,孔的最小尺寸7mm,孔与边缘的最小壁厚为10mm ,孔与孔之间的最小距mm 12.025±,满足冲裁件最小孔边距mm 35.1min =≥t l 的要求,满足许用壁厚要求,因此,该制件具有良好的冲压工艺性,比较适合冲裁。

(3)尺寸精度: 零件图上所有未注公差的尺寸,属自由尺寸,精度要求比较低,可按工T14级确定工件尺寸的公差。

有七个尺寸标注了公差要求,由公差表查得其公差要求都属IT12。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

1.3 冲压工艺方案的确定由图1-1可知,该零件包括冲孔、落料两个基本工序,可以采用以下三种工艺方案:(1)先落料,再冲孔,采用单工序模生产。

(2)落料一冲孔复合冲压,采用复合模生产。

(3)中孔一落料连续冲压,采用级进模生产。

方案(1)模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求.由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

方案(2)只需要一套模具,冲压件的形位精度和尺寸易于保证,且生产效率也高。

尽管模具结构较方案一复杂,但由于零件的几何形状简单,模具制造并不困难。

方案(3)也只需要一套模具,生产效率也很高,但零件的冲压精度较复合模的低。

欲保证冲压件的形位精度,通过以上三种方案的分析比较,对该见冲压生产以采用方案(2)为最佳。

1.4 模具结构形式的确定正装式复合模和倒装式结构比较:正装式复合模适用于冲制材质较软或板料较薄的平直度要求较高的冲载件,还可以冲制孔边距较小的冲载件。

废料不会在凸凹模孔内积聚,每次由打棒打出,可减少孔内废料的涨力,有利于凸凹模减小最小壁厚。

倒装式复合模不宜冲制孔边距较小的冲载件,但倒装式复合模结构简单,又可以直接利用压力机的打杆装置进行推件卸件可靠,便于操作,并为机械化出件提供了有力条件,所以应用十分广泛。

制件的平直度要求较高,孔边距较小,工件最小壁厚为3mm,小于倒装式复合模要求最小许用壁厚 4.9mm,不能使用倒装式复合模生产。

由以上分析确定该制件的生产采用正装式复合模具生产。

1.5 排样设计排样是指冲裁件在条料、带料或板料上的布置方法。

合理的排样和选择适当的搭边值,是降低成本、保证工件质量及延长模具寿命的有效措施。

排样的方式有多种多样,如:直排、斜排、直对排、混合排、少废料和五废料等排样方式,由止动片图得,此冲裁件采用直排。

排样时工件以及工件与条料侧边之间留下的余料叫做搭边。

搭边的作用是补偿条料的定位误差,保证冲出合格的工件;保持条料有一定的刚度,便于送料。

搭边是废料,从节省材料出发,搭边值应愈小愈好。

但过小的搭边容易挤进凹模,增加刃口磨损,降低模具寿命,并且影响冲裁件的剪切表面质量。

条料边缘的搭边和工件间的搭边分别为2mm和2.2mm从而可计算出条料宽度和送进步距分别为96.4mm和38mm。

如图1-2所示。

毛坯排样采用的是条料,且垂直于送料方向的凹模宽度大于送料方向的凹模长度,为降低生产成本,提高经济效益,采用横向手工送料方式,条料的送进方向。

图1-2 止动片排样图一个步距内的材料利用率η为:裁单件材料的利用率按下式计算,即%100bhn 1⨯=A η 式中:A 冲裁面积(不包括内形结构废料);1n — 个冲距内冲冲裁件数目;b —条料宽度;h —进距。

利用CAD 可计算得21420.56mm A = 所以%78.38%1004.963856.14201%100bh n 1=⨯⨯⨯=⨯=A η 查板材标准,宜选1000mm 900mm ⨯的钢板,每张钢板可剪裁为9张条料 (mm 1000mm 4.96⨯),每张条料可冲26个工件,则总η为:%93.36%100100090056.1420269%100n =⨯⨯⨯⨯=⨯=LB A 总η 毛坯长度:L=31+64+31+1.57*(2+0.28*3)=130.46mm冲裁件的周边长度=16*3.14+62+128+32+28=340.24mm1.6 冲压力的计算1.6.1冲压力冲件外轮廓线的理论冲载力:F 。

=Lt τF 。

=Lt τ=340.24*3*341=348.06(KN )式中:1F —实际冲裁力(KN );L —工件外轮廓周长,由CAD 计算可得L=130.46mm ;t —材料厚度,其中t=3mm ;τ—材料的搞剪强度(Mpa ),查表得取τ=341Mpa 。

K —系数,取K=1.3;所以1F =K *F 。

=1.3*340.24*3*341=452.48(KN)落料力F 落=Lt b σ式中:b σ=610Mpa ,参考文献[i]P 6表1-3可得F 落=340.24*1.3*610=269.81(KN)冲孔力:孔的φ为24mm 的冲载力τKLt F =2式中:2F —冲孔力(KN );L —工件外轮廓周长.L=16π+31*2+64*2+18*4+4*7=340.24mmt —材料厚度,t=3mm ;τ—材料的搞剪强度(Mpa ),查表得取=490Mpa 。

K —系数,取K=1.3所以τKLt F =2=1.3*3.14*24*3*490=145.314(KN).孔的φ为7的冲载力τKLt F =3式中:3F —冲孔力(KN );L —工件外轮廓周长。

t —材料厚度,t=3mm ;τ—材料的搞剪强度(Mpa ),查表得取=490Mpa 。

K —系数,取K=1.3所以τKLt F =3=1.3*3.14*7*490*3=42.00378(KN)1.6.2 卸料力按式2.6.3得:1F K F X X = 式中:X F —卸料力因数,由参考文献[i]P 6表1-3查得X F =0.04。

则卸料力:0.04452.4818.09X F KN =⨯=1.6.3推件力由式1-26得1T T F nK F =,式中: n 为同时卡在凹模内料的个数,T K =0.04511*0.045*452.4820.36()T T F nK F KN ===1.6.4顶件力顶件力计算按式1-27:1D D F K F =式中:D K —顶件力因数,其值由参考文献[i]P 6表1-3查得D K =0.05 顶件力则0.05452.4822.62D F KN =⨯= 模具总冲压力为:1452.4820.3618.09492.93X T F F F F KN =++=++=1.7 压力中心的计算模具压力中心是指冲压时诸冲压力合力的作用点位置。

为了确保压力机和模具正常工作,应使冲模的压力中心与压力机滑快的中心相重合。

否则,会使冲模和压力机滑块产生偏心载荷,使滑块和导轨间产生过大的磨损,模具导向零件加速磨损,减低模具和压力机的使用寿命。

冲模的压力中心如图1-3所表示。

图1-3 凹模型口图工件的y 方向对称,故压力中心到y 轴的距离:820y y y +=其中:mm y 52=,mm y 58-=所以:mm y y y 0820=+=x 方向不对称,故压力中心到x 轴的距离为:1110987654321111110109988776655443322110l l l l l l l l l l l x l x l x l x l x l x l x l x l x l x l x l x ++++++++++++++++++++= 其中:mm l 71.151= mm x 18.531-=mm l 93.292= mm x 352-=mm l 83.353= mm x 82.03-=其中r=18mm ,99.1/3==r l α,α为弧度mm l 58.114= mm x 2.194=mm l 7.375= mm x 64.325=mm l 58.116= mm x 2.196=mm l 83.357= mm x 82.07-=mm l 93.298= mm x 358-=mm l 56.129= mm x 509-=mm l 8.6210= mm x 010=mm l 27.2811= mm x 2511=将以上数值代入公式得:mm l l l l l l l l l l l x l x l x l x l x l x l x l x l x l x l x l x 80.31110987654321111110109988776655443322110-=++++++++++++++++++++= 该工件冲载力不大,压力中心偏移坐标原点较小,为了便于模具的加工和装配,模具中心仍选在坐标原点。

1.8 初选压力机压力机公称压力的确定:对于冲裁工序,压力机的公称压力应大于或等于冲裁时总冲压力的1.1~1.3倍,即≥=(1.1~1.3)542.22~640.81P F KN∑因此初选压力机为:HFA630HFA630第二章模具总体设计2.1 模具类型的选择冲裁模结构类型很多,按工序组合程度分类,可分为:单工序模、复合模、级进模等。