凸模加工工艺卡(参考)

合集下载

机工社模具制造工艺 第2版教学课件-项目三 任务二 侧板凸凹模零件加工与工艺卡编制

材 料 Cr12MoV

数量

1

序号 工序名称

工序(工步)内容

工时

钻6-M12的螺纹底孔、攻丝6-M12深25,

5

钳工 钻两个销钉孔的穿丝孔2-φ5

检验

6 热处理a0.8μm 7 平磨

及厚度尺寸35mm,磨侧面基准 B

基于A、B基准,线切割凹模型孔及两个

快走丝线切割

慢走丝线切割

8~10m/s

低于0.2m/s

双向走丝,往复循环

单向走丝,不循环

钼丝, фd为0.1-0.2mm 铜丝, фd为0.1-0.2mm

乳化液或去离子水(冲水) 去离子水(浸没)

0.01~0.02mm, Ra1.6~3.2μm

0.002~0.005mm, Ra0.1~0.8μm

不同类型的机床在走丝速度、加工精度、液体介质、机床价格与 加工工时费等方面都有不同。

项目三 任务二 侧板凸凹模零件加工与工艺卡编制

凹模零件工序图

调整工艺路线: 1、备料:锻件 2、铣:各平面 3、平磨:上下面,基准面B 4、加工中心:点孔;钻、铰基准孔A 5、钳工:【划线、点孔、钻孔、铰孔、攻丝】 6、热处理:淬火 7、平磨:上下面,基准面B 8、线切割:凹模刃口、两个销钉孔

穿丝孔

相同点: (1)线切割加工的电压、电流波形与电火花加工的基本相似。由于工 具电极是直径较小的细金属丝,故脉冲宽度及平均电流等不能太大, 电参数范围较小,属中、精正极性加工,工件常接电源正极。 (2)由线切割加工机理可加工硬质合金等一切导电材料。 不同点: (1)不需要制作电极,可节约电极设计、制造费用,缩短生产周期。 (2)采用水或水基工作液,不会引燃起火。 (3)电极损耗极小,有利于加工精度的提高。 (4)能方便地加工出形状复杂、细小的通孔和外表面。由于切缝很窄 ,去除的材料为整块材料,可用作其他零件,节约贵重金属。

圆形凸凹模机械加工

8

冷冲模的机械加工

坐标镗床的主要附件

坐 标 镗

床

镗孔夹头 1、2、9-1-锥柄 2-螺钉 3-刀 夹 4-带有刻度的螺钉

镗孔夹头的作用是按被 镗孔径的大小精确地调 节镗刀刀尖与主轴轴线 间的距离,镗头以其锥 柄插入主轴的锥孔内, 镗刀装在刀夹内。旋转 带有刻度的螺钉4,可 调整镗刀的径向位置, 以镗削各种不同直径的 孔。调整后用螺钉2将 刀夹锁紧。

坐标镗床的主要附件

万能转台安装在坐标

坐

镗床的工作台上,利用 圆盘的T形槽可将工件

夹紧在圆盘上,旋转手

标

轮可使圆盘和工件绕垂 直轴回转任意角度

(0º~360º),用于加工

在圆周上分布的孔。另

镗

外,旋转手轮可使圆盘

和工件绕水平轴作0º~

360 º的旋转,用于加

床

工和工件轴线成一定角 度的斜孔。

万能转台 1、2、9-手柄 3、5-手轮 4、8-游标盘 6-转台 7-刻度盘 10-偏心套

标 其距离精度一般可达0.02mm。 镗

床

12

冷冲模的机械加工

1) 应用 主要用于淬火后的工件和高硬

坐

度工件的高精度孔和有精确坐标精度的孔和孔系

以及成型表面的磨削。

标

2)坐标磨床 (2.43 单柱坐标磨床)坐标 磨床有立式和卧式两种形式,模具加工中多使用

立式。

磨

3)坐标磨床三个运动:图2.44

4)坐标磨削方法见表2.14 内孔磨削

4

冷冲模的机械加工

2-

φ8+

0. 0

0

1

5

Ra0.8

Ra0.8

φ

4

+0 0

.

0

冷冲模的机械加工

坐标镗床的主要附件

坐 标 镗

床

镗孔夹头 1、2、9-1-锥柄 2-螺钉 3-刀 夹 4-带有刻度的螺钉

镗孔夹头的作用是按被 镗孔径的大小精确地调 节镗刀刀尖与主轴轴线 间的距离,镗头以其锥 柄插入主轴的锥孔内, 镗刀装在刀夹内。旋转 带有刻度的螺钉4,可 调整镗刀的径向位置, 以镗削各种不同直径的 孔。调整后用螺钉2将 刀夹锁紧。

坐标镗床的主要附件

万能转台安装在坐标

坐

镗床的工作台上,利用 圆盘的T形槽可将工件

夹紧在圆盘上,旋转手

标

轮可使圆盘和工件绕垂 直轴回转任意角度

(0º~360º),用于加工

在圆周上分布的孔。另

镗

外,旋转手轮可使圆盘

和工件绕水平轴作0º~

360 º的旋转,用于加

床

工和工件轴线成一定角 度的斜孔。

万能转台 1、2、9-手柄 3、5-手轮 4、8-游标盘 6-转台 7-刻度盘 10-偏心套

标 其距离精度一般可达0.02mm。 镗

床

12

冷冲模的机械加工

1) 应用 主要用于淬火后的工件和高硬

坐

度工件的高精度孔和有精确坐标精度的孔和孔系

以及成型表面的磨削。

标

2)坐标磨床 (2.43 单柱坐标磨床)坐标 磨床有立式和卧式两种形式,模具加工中多使用

立式。

磨

3)坐标磨床三个运动:图2.44

4)坐标磨削方法见表2.14 内孔磨削

4

冷冲模的机械加工

2-

φ8+

0. 0

0

1

5

Ra0.8

Ra0.8

φ

4

+0 0

.

0

凸模固定板机械加工工艺过程卡片

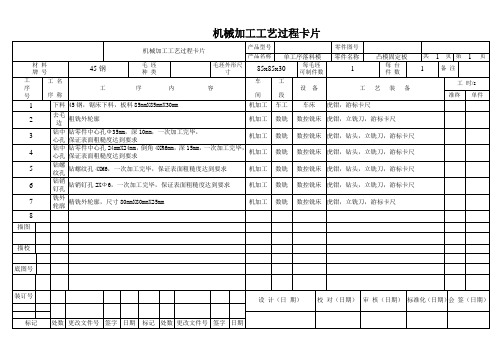

机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

凸模固定板

共

1

页

第

1

页

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

85x85x30

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料85mmX85mmX30mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

8

描图

描校

底图号

装订号

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

5

钻螺

纹孔

钻螺纹孔4XM6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

6

钻销

钉孔

钻销钉孔2XФ6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

7

铣外

轮廓

精铣外轮廓,尺寸80mmX80mmX25mm

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

凸模固定板

共

1

页

第

1

页

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

85x85x30

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料85mmX85mmX30mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

8

描图

描校

底图号

装订号

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

5

钻螺

纹孔

钻螺纹孔4XM6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

6

钻销

钉孔

钻销钉孔2XФ6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

7

铣外

轮廓

精铣外轮廓,尺寸80mmX80mmX25mm

数控加工工序卡

固定循环指令钻削中间位置孔

N61

G00 Z150 M09

取消固定循环,Z轴快速定位,切削液关

N62

M05

主轴停转

N63

M00

程序暂停(手动换刀,更换φ37。5mm钻头)

N64

M03 S150 F20

主轴正转,转速150r/min,进给速度20 r/min

N65

G00 G43 Z150 H8

Z轴快速定位,调用刀具8号长度补偿

整圆铣削加工

N133

#1=#1-0。02

圆弧深度的每次增加量

N134

IF[#1GE#2] GOT 0123

当深度未到时,转移到N123程序段

N135

G00 G49 Z-50

取消刀具长度补偿,Z轴快速定位

N136

M30

程序结束回起始位置,机床复位(切削液关,主轴停转)

O1

子程序O1

N1

G01 Y-32

N50

M03 S1200

主轴正转,转速1200r/min

N51

G00 G43 Z150 H5

Z轴快速定位,调用刀具5号长度补偿

N52

X0 Y0

X、Y轴快速定位

N53

G81 G99 X0 Y0 Z-2 R2 F120

固定循环指令点中间孔加工,进给速度120 r/min

N54

G00 Z150

取消固定循环,Z轴快速定位

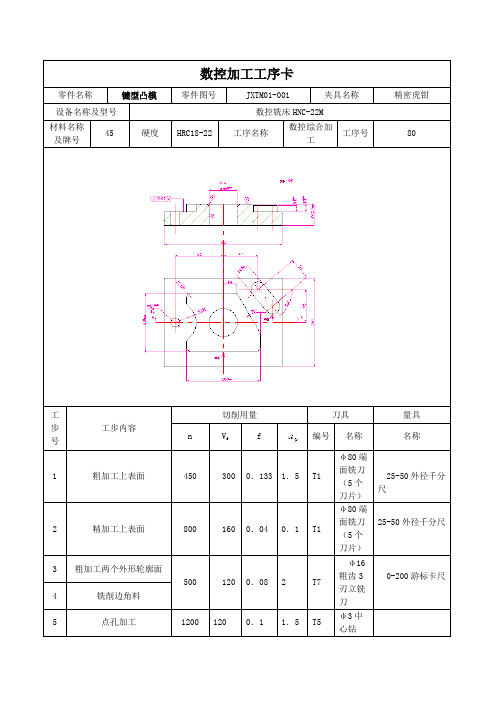

数控加工工序卡

零件名称

键型凸模

零件图号

JXTM01-001

夹具名称

精密虎钳

设备名称及型号

数控铣床HNC-22M

材料名称及牌号

45

硬度

HRC18-22

N61

G00 Z150 M09

取消固定循环,Z轴快速定位,切削液关

N62

M05

主轴停转

N63

M00

程序暂停(手动换刀,更换φ37。5mm钻头)

N64

M03 S150 F20

主轴正转,转速150r/min,进给速度20 r/min

N65

G00 G43 Z150 H8

Z轴快速定位,调用刀具8号长度补偿

整圆铣削加工

N133

#1=#1-0。02

圆弧深度的每次增加量

N134

IF[#1GE#2] GOT 0123

当深度未到时,转移到N123程序段

N135

G00 G49 Z-50

取消刀具长度补偿,Z轴快速定位

N136

M30

程序结束回起始位置,机床复位(切削液关,主轴停转)

O1

子程序O1

N1

G01 Y-32

N50

M03 S1200

主轴正转,转速1200r/min

N51

G00 G43 Z150 H5

Z轴快速定位,调用刀具5号长度补偿

N52

X0 Y0

X、Y轴快速定位

N53

G81 G99 X0 Y0 Z-2 R2 F120

固定循环指令点中间孔加工,进给速度120 r/min

N54

G00 Z150

取消固定循环,Z轴快速定位

数控加工工序卡

零件名称

键型凸模

零件图号

JXTM01-001

夹具名称

精密虎钳

设备名称及型号

数控铣床HNC-22M

材料名称及牌号

45

硬度

HRC18-22

《冲压模具制造项目教程》项目二(制造冲孔—落料连续冲裁模)

步骤3 配制环氧树脂黏结液(配制方法见后文的“知识链接”),接着 向凸模和固定孔之间浇注已配制好的环氧树脂黏结液,待24 小时后固化, 然后拆出并清除多余树脂。

步骤4 将落料凸模1 的两孔压入两导正销5,然后把凸模和导正销的上端 面与固定板上平面一起磨平。

2.下模座漏料孔的加工(注:在凹模加工中已 把下模连接螺钉、销孔加工好)

步骤2 把凸模固定板9 的凸模分别插入凹模型腔内,在固定板和凹模 之间放置等高垫块,使凸模插入凹模2~4mm。通过导柱和导套导向, 在固定板上放置垫板10 和上模座11,找正后用平行夹具把固定板、垫 板、上模座一起夹紧,如图2-12 所示。

步骤3 把夹紧的上模取出并翻转过来,按在固定板已划出的螺孔中心位置, 在上模3 板上一起配钻4个M6 螺孔的底孔Φ5.2mm。

6.试冲

把已装配好的连续模安装在压力机上。剪出厚度为1.5mm、宽度为 33.6mm 的10 号钢条料,把条料放在下模上,利用两导料板导向,先 用手按压始用挡料销使其伸出并对条料进行定位,然后用手扳动压力 机飞轮,使压力机滑块带着上模进行第一次冲裁。第一次冲裁在条料 上冲出孔,然后放开始用挡料销,使其缩回导料板内,接着把条料前 端推到顶着固定挡料销的位置并固定后,再进行第二次冲裁。在第二 次冲出的制件上,即可检查出该制件是否达到图2-1 所示右上角冲裁 件的精度要求。

图215通过凹模型孔导向在固定板上压印锉修凸模固定孔的两个方案方案2先以冲圆孔凸模为基准在凸模固定板压印锉修出一个固定孔使它们配合为m7h6然后把此冲孔凸模压入凹模型孔和凸模固定板的固定孔在冲孔凸模和凹模孔周边之间插入相当间隙厚度的薄片用平行夹具将凹模板与固定板夹紧通过凹模的型孔导向先后以落料凸模和另一支冲孔凸模为基准在凸模固定板上压印出固定孔使它们配合为m7h6如图215b所示

步骤4 将落料凸模1 的两孔压入两导正销5,然后把凸模和导正销的上端 面与固定板上平面一起磨平。

2.下模座漏料孔的加工(注:在凹模加工中已 把下模连接螺钉、销孔加工好)

步骤2 把凸模固定板9 的凸模分别插入凹模型腔内,在固定板和凹模 之间放置等高垫块,使凸模插入凹模2~4mm。通过导柱和导套导向, 在固定板上放置垫板10 和上模座11,找正后用平行夹具把固定板、垫 板、上模座一起夹紧,如图2-12 所示。

步骤3 把夹紧的上模取出并翻转过来,按在固定板已划出的螺孔中心位置, 在上模3 板上一起配钻4个M6 螺孔的底孔Φ5.2mm。

6.试冲

把已装配好的连续模安装在压力机上。剪出厚度为1.5mm、宽度为 33.6mm 的10 号钢条料,把条料放在下模上,利用两导料板导向,先 用手按压始用挡料销使其伸出并对条料进行定位,然后用手扳动压力 机飞轮,使压力机滑块带着上模进行第一次冲裁。第一次冲裁在条料 上冲出孔,然后放开始用挡料销,使其缩回导料板内,接着把条料前 端推到顶着固定挡料销的位置并固定后,再进行第二次冲裁。在第二 次冲出的制件上,即可检查出该制件是否达到图2-1 所示右上角冲裁 件的精度要求。

图215通过凹模型孔导向在固定板上压印锉修凸模固定孔的两个方案方案2先以冲圆孔凸模为基准在凸模固定板压印锉修出一个固定孔使它们配合为m7h6然后把此冲孔凸模压入凹模型孔和凸模固定板的固定孔在冲孔凸模和凹模孔周边之间插入相当间隙厚度的薄片用平行夹具将凹模板与固定板夹紧通过凹模的型孔导向先后以落料凸模和另一支冲孔凸模为基准在凸模固定板上压印出固定孔使它们配合为m7h6如图215b所示

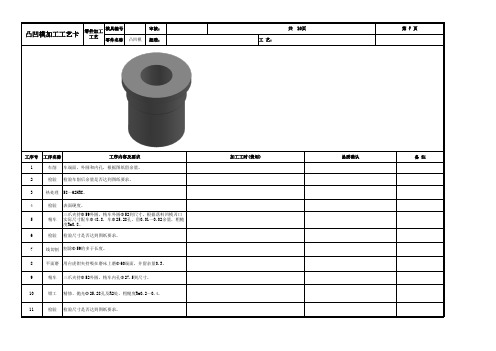

凸模加工工艺卡(参考)

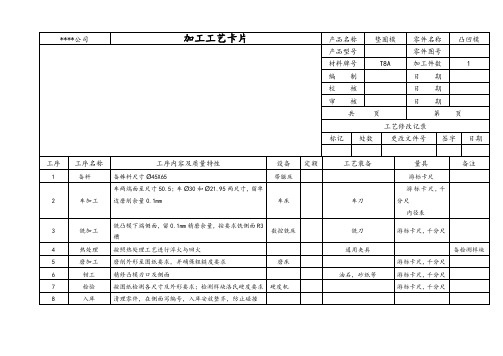

****公司

加工工艺卡片

产品名称

垫圈模

零件名称

凸凹模

产品型号

零件图号

材料牌号

T8A

加工件数

1

编制

日期

校核

日期

审核

日期

共页

第页

工艺修改记录

标记

处数

更改文件号

签字

日期

工序

工序名称

工序内容及质量特性

设备

定额

工艺装备

量具

备注

1

备料

备棒料尺寸Ø45X65

带锯床

游标卡尺

2

车加工

车两端面至尺寸50.5;车Ø30和Ø21.95两尺寸,留单边磨削余量0.1mm

车床

车刀

游标卡尺,千分尺

内径表

3

铣加工

铣凸模下端侧面,留0.1mm精磨余量,按要求铣侧面R3槽

数控铣床

铣刀

游标卡尺,千分尺

4

热处理

按照热处理工艺进行淬火与回火

通用夹具

备检测样块

5

磨加工

磨削外形至图纸要求,并确保粗糙度要求

磨床

游标卡尺,千分尺

6

钳工

精修凸模刃口及侧面

油石,砂纸等

游标卡尺,千分尺

7

检验

按图纸检测各尺寸及外形要求;检测样块洛氏硬度要求

硬度机Biblioteka 游标卡尺,千分尺8入库

清理零件,在侧面写编号,入库安放整齐,防止碰撞

加工工艺卡片

产品名称

垫圈模

零件名称

凸凹模

产品型号

零件图号

材料牌号

T8A

加工件数

1

编制

日期

校核

日期

审核

日期

共页

第页

工艺修改记录

标记

处数

更改文件号

签字

日期

工序

工序名称

工序内容及质量特性

设备

定额

工艺装备

量具

备注

1

备料

备棒料尺寸Ø45X65

带锯床

游标卡尺

2

车加工

车两端面至尺寸50.5;车Ø30和Ø21.95两尺寸,留单边磨削余量0.1mm

车床

车刀

游标卡尺,千分尺

内径表

3

铣加工

铣凸模下端侧面,留0.1mm精磨余量,按要求铣侧面R3槽

数控铣床

铣刀

游标卡尺,千分尺

4

热处理

按照热处理工艺进行淬火与回火

通用夹具

备检测样块

5

磨加工

磨削外形至图纸要求,并确保粗糙度要求

磨床

游标卡尺,千分尺

6

钳工

精修凸模刃口及侧面

油石,砂纸等

游标卡尺,千分尺

7

检验

按图纸检测各尺寸及外形要求;检测样块洛氏硬度要求

硬度机Biblioteka 游标卡尺,千分尺8入库

清理零件,在侧面写编号,入库安放整齐,防止碰撞

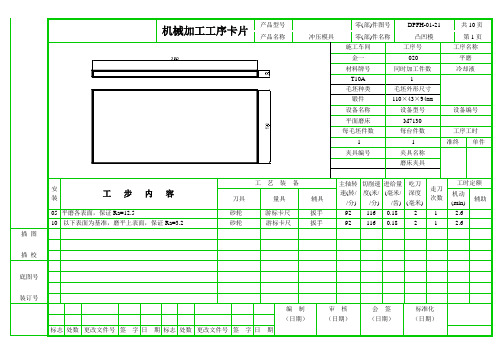

凸凹模工序卡片

机械加工工序卡片

产品型号

零(部)件图号

DPFH-01-21

共10页

产品名称

冲压模具

零(部)件名称

凸凹模

第1页

施工车间

工序号

工序名称

金一

020

平磨

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面磨床

M7130

每毛坯件数

每台件数

工序工时

1

1

准终

金一

040

粗铣

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面铣床

X62W

每毛坯件数

每台件数

工序工时

1

1

准终

单件

夹具编号

夹具名称

专用夹具

安装号

工步内容

工艺装备

主轴转速(转/

/分)

切削速度(米/

/分)

进给量

(毫米/

/齿)

吃刀

深度

(毫米)

走刀

冲压模具

零(部)件名称

凸凹模

第4页

施工车间

工序号

工序名称

金一

050

铣平面

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

产品型号

零(部)件图号

DPFH-01-21

共10页

产品名称

冲压模具

零(部)件名称

凸凹模

第1页

施工车间

工序号

工序名称

金一

020

平磨

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面磨床

M7130

每毛坯件数

每台件数

工序工时

1

1

准终

金一

040

粗铣

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

平面铣床

X62W

每毛坯件数

每台件数

工序工时

1

1

准终

单件

夹具编号

夹具名称

专用夹具

安装号

工步内容

工艺装备

主轴转速(转/

/分)

切削速度(米/

/分)

进给量

(毫米/

/齿)

吃刀

深度

(毫米)

走刀

冲压模具

零(部)件名称

凸凹模

第4页

施工车间

工序号

工序名称

金一

050

铣平面

材料牌号

同时加工件数

冷却液

T10A

1

毛坯种类

毛坯外形尺寸

锻件

110×43×94mm

设备名称

设备型号

设备编号

凸凹模加工工艺卡片

凸凹模加工工艺卡

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬度机

游标卡尺,千分尺

8

入库

清理零件,在侧面写编号,入库安放整齐,防止碰撞

车床

车刀

游标卡尺,千分尺

内径表

3

铣加工

铣凸模下端侧面,留0.1mm精磨余量,按要求铣侧面R3槽

数控铣床

铣刀

游标卡尺,千分尺

4

热处理

按照热处理工艺进行淬火与回火

通用夹具

备检测样块

5

磨加工

磨削外形至图纸要求,并确保粗糙度要求

磨床

游标卡尺,千分尺

6

钳工

精修凸模刃口及侧面

油石,砂纸等

游标卡尺,千分尺

7

检验

按图纸检测各尺寸及外形要求;检测样块洛氏硬度要求

****公司

加工工艺卡片

产品名称

垫圈模

零件名称

凸凹模

产品型号

零件图号

材料牌号

T8A

加工件数

1

编制

日期

校核

日期

审核

日期

共页

第页

工艺修改记录

标记

处数

更改文件号

签字

日期

工序

工序名称

工序内容及质量特性

设备

定额

工艺装备

量具

备注

1

备料

备棒料尺寸Ø45X65

带锯床

游标卡尺

2

车加工

车两端面至尺寸50.5;车Ø30和Ø21.95两尺寸,留单边磨削余量0.1mm

游标卡尺,千分尺

8

入库

清理零件,在侧面写编号,入库安放整齐,防止碰撞

车床

车刀

游标卡尺,千分尺

内径表

3

铣加工

铣凸模下端侧面,留0.1mm精磨余量,按要求铣侧面R3槽

数控铣床

铣刀

游标卡尺,千分尺

4

热处理

按照热处理工艺进行淬火与回火

通用夹具

备检测样块

5

磨加工

磨削外形至图纸要求,并确保粗糙度要求

磨床

游标卡尺,千分尺

6

钳工

精修凸模刃口及侧面

油石,砂纸等

游标卡尺,千分尺

7

检验

按图纸检测各尺寸及外形要求;检测样块洛氏硬度要求

****公司

加工工艺卡片

产品名称

垫圈模

零件名称

凸凹模

产品型号

零件图号

材料牌号

T8A

加工件数

1

编制

日期

校核

日期

审核

日期

共页

第页

工艺修改记录

标记

处数

更改文件号

签字

日期

工序

工序名称

工序内容及质量特性

设备

定额

工艺装备

量具

备注

1

备料

备棒料尺寸Ø45X65

带锯床

游标卡尺

2

车加工

车两端面至尺寸50.5;车Ø30和Ø21.95两尺寸,留单边磨削余量0.1mm