半导体湿法工艺

MEMS和半导体工艺中的湿法腐蚀配方

MEMS和半导体工艺材料配比苏州能斯达电子科技有限公司的工程师整理了MEMS和半导体工艺中接近50种材料的湿法腐蚀的刻蚀液及配比,趁着新年,给大家送一份豪华大礼包。

1.铝-Aluminum2.砷化铝镓-Aluminum Gallium Arsenide1.1:1:30 –H2SO4:H2O2–60 Å/sec2.8:3:400 –NH3:H2O2:H2O–25 Å/sec3.1:1:10 –HF:H2O2:H2o–80 Å/sec3.三氧化二铝/铝/蓝宝石-Aluminum Trioxide / Alumina /Sapphire1.1:1:3 –NH4OH:H2O2:H2O–80 ℃2.10% Br2:MeOH3.7ml:4g –H3PO:Cr2O34.锑-Antimony1.1:1:1 –HCl:HNO3:H2O2.90:10:1 –H2O:HNO3:HF3.3:3:1:1 –H3PO4:HNO3:CH3COOH:H2O <<3min/1000A 50℃5.铋-Bismuth1.10:1 –H2O:HCl6.黄铜-Brass1.FeCl32.20% NHSO57.青铜-Bronze1.1% CrO38.碳-Carbon1.H3PO4:CrO3:NaCN2.50% KOH (or NaOH)–boiling3.HNO3 concentrated4.H2SO4 concentrated5.3:1 –H2SO4:H2O29.铬 -Chromium1.2:3:12 KMnO4:NaOH:H2O2.3:1 –H2O:H2O23.HCl concentrated and dilute4.3:1 –HCl:H2O25.2:1 –FeCl:HCl6.Cyantek CR-7s (Perchloric based) 7 min/micron (24A/s new)7.1:1 –HCl:glycerine 12min/micron after depassivation8.1:3 –[50gNaOH+100mlH2O]:[30gK3Fe(CN)6+100mlH2O] 1hr/micron10.钴-Cobalt1.1:1 H2O:HNO32.3:1 HCl:H2O211.铜-Copper1.30% FeCl3 saturated solution2.20% KCN3.1:5 –H2O:HNO34.HNO3 concentrated and dilute5.1:1 –NH4OH:H2O26.1:20 –HNO3:H2O27.4:1 –NH3:H2O28.1:1:1 –H3PO4:HNO3:HAc9.5ml:5ml:4g:1:90ml –HNO3:H2SO4:CrO3:NH4Cl:H2O10.4:1:5 –HCL:FeCl3:H2O12.环氧树脂-Epoxies1.General Polymer Etch2.5:1 –NH4OH:H2O2–120 ℃3.Gold Epoxy4.3:1:10 HNO3:HCl:H2O5.Silver Epoxy6.1:3 –HF:HNO37.Aluminum Epoxy8.H2SO4 –hot9.SU8 cured10.3:1 –H2SO4:H2O2–hot13.砷化镓-Gallium Arsenide1. 1.5%-7.5% –Br2 in CH3OH2.1:1 –NH4OH:H2O23.20:7:973 –NH4OH:H2O2:H2O4.40:1:40 –H3PO4:H2O2:H2O5.3:1:50 –H3PO4:H2O2:H2O6.33-66% –HNO3–red fuming etches more rapidly than whitefuming7.1:1 –HF:HNO38.1:1 –H2SO4:H2O29.1:1:30 –H2SO4:H2O2–60 Ås/sec10.8:3:400 –NH3:H2O2:H2O–30 Ås/sec, isotropic11.1:1:10 –HF:H2O2:H2o–80 Ås/sec14.锗-Germanium1.HF:HNO3:H2O2.1:1:1 –HF:HNO3:HAc3.7:1:x HF:HNO3:glycerin 35c 75-100 microns/hour, 100℃775microns/hour4.KF–pH > 65.1:25 NH3OH:H2O21000 Å/min15.金-Gold1.Aqua Regia 3:1 –HCl:HNO3 10-15 microns/min RT, 25-50microns/min 35 ℃2.Chrome Regia 3:10-20% HCl:CrO33.H2SeO4–Temp should be hot, etch is slow4.KCN in H20–good for stripping gold from alumina, quartz, sapphiresubstrates, semiconductor wafers and metal parts5.4g:2g:10ml –KI:I2:H2O Hot (70℃) 280 nm/min6.1:2:3 –HF:HAc:HNO37.30:30:50:0.6 –HF:HNO3:HAc:Br28.NaCN:H2O29.7g:25:g:100ml –KI:Br2:H2O10.9g:1g:50ml –KBr:Br2:H2O 800 nm/min11.9g:1g:50ml –NaBr:Br2:H2O 400nm/min12.400g:100g:400ml –I2:KI:H2O 55℃1270Ås/sec13.1:2:10 –I2:KI:H2O14.Au mask etch 4g:1g:40ml –KI:I2:H2O 1min/micron16.铪-Hafnium1.20:1:1 –H2O:HF:H2O217.铟-Indium1.Aqua Regia 3:1 –HCl:HNO3 hot2.HCl boiling, fast3.IPA4.EOH5.MeOH6.Rare Earth Indium Etchants18.砷化铟镓-Indium Gallium Arsenide1.1:1:20 –H2SO4:H2O2:H2O–30 Ås/sec19.镓铟磷-Indium Gallium Phosphide1.conc HCl–fast20.磷化铟-Indium Phosphide1.1:1 –HCl:H3PO4–fast21.磷化铟氧化物腐蚀剂-Indium Phosphide Oxide Etchants1.NH4OH22.ITO-Indium Tin Oxide1.1:1 –HCl:H2O8 Ås/sec2.1:1:10 –HF:H2O2:H2O125 Ås/sec23.铱-Iridium1.Aqua Regia 3:1 –HCl:HNO3 hot24.铁-Iron1.1:1 –H2O:HCL2.1:1 –H2O:HNO33.1:2:10 –I2:KI:H2O25.铅-Lead1.1:1 –HAc:H2O226.镁-Magnesium1.10ml:1g –H2O:NaOH followed by 5ml:1g –H2O:CrO3 27.钼-Molybendum1.1:1 –HCl:H2O228.镍-Nickel1.1:1:1 –HNO3:HAc:Acetone2.1:1 –HF:HNO33.30% FeCl34.3:1:5:1 –HNO3:H2SO4:HAc:H2O 85 C 10 microns/min5.3:7 –HNO3:H2O6.1:1 –HNO3:HAc7.10% g/ml Ce(NH4)2(NO3)6:H208.HF, concentrated –slow etchant9.H3PO4 –slow etchants10.HNO3 –rapid etchant11.HF:HNO3 –etch rate determined by ratio, the greater the amountof HF the slower the reaction12.4:1 –HCl:HNO3 –increase HNO3 concentration increases etchrate13.30% FeCl314.5g:1ml:150ml –2NH4NO3.Ce(NO3)3.4(H2O):HNO3:H2O –decreasing HNO3 amount increases the etch rate15.3:3:1:1 –H3PO4:HNO3:CH3COOH:H2O ~15min/micron @ RT withair exposure every 15 seconds29.铌-Niobium1.1:1 –HF:HNO330.钯-Palladium1.Aqua Regia 3:1 –HCl:HNO3 hot31.光刻胶-Photoresist (AZ type)1.General Polymer2.5:1 –NH4OH:H2O2 –120 ℃3.5:1 –H2SO4:H2O24.H2SO4:(NH4)2S2O85.Acetone32.铂-Platinum1.Aqua Regia 3:1 –HCl:HNO3 Hot2.Molten Sulfur33.聚合物-Polymer1.5:1 –NH4OH:H2O2 –120 ℃2.3:1 –H2SO4:H2O234.聚合物-Polymer1.1:1 –HF:H2O2.1:1 –HF:HNO33.Sodium Carbonate boiling4.HF conc35.铼、铑和钌-Rhenium, Rhodium and Ruthenium1.Aqua Regia 3:1 –HCl:HNO3 –Hot36.硅-Silicon1.64:3:33 –HNO3:NH4F:H2O 100 Ås/s2.61:11:28 –ethylenediamine:C6H4(OH)2:H2O 78 Ås/s3.108ml:350g:1000ml –HF:NH4F:H2O slow 0.5 Ås/min4.1:1:50 –HF:HNO3:H2O slow etch5.KCl dissolved in H2O6.KOH:H2O:Br2/I27.KOH –see section on KOH etching of silicon8.1:1:1.4:0.15%:0.24% –HF:HNO3:HAc:I2:triton9.1:6:3 –HF:HNO3:HAc and 0.19 g NaI per 100 ml solution10.1:4 –Iodine Etch:HAc11.0.010 N NaI12.NaOH13.HF:HNO314.1:1:1 –HF:HNO3:H2O37.二氧化硅/石英/玻璃-Silicon Dioxide / Quartz / Glass1.BOE 1:5:5 HF:NH4HF:H2O 20 Ås/s2.HF:HNO33.3:2:60 HF:HNO3:H20 2.5 Ås/sec at RT4.BHF 1:10, 1:100, 1:20 HF:NH4F(sat)5.Secco etch 2:1 HF:1.5M K2Cr2O76.5:1 NH4.HF:NaF/L (in grams)7.1g:1ml:10ml:10ml NH4F.HF:HF:H2O:glycerin8.HF –hot9.1:1 1:15, 1:100 HF:H2O10.BOE HF:NH4F:H2O11.1:6 BOE:H2O12.5:43, 1:6 HF:NH4F(40%)13.NaCO3 100 ℃8.8 mm/h14.5% NaOH 100 ℃150 mm/h15.5% HCl 95 ℃0.5mm/day16.KOH see KOH etching of silicon dioxide and silicon nitride38.氮化硅-Silicon Nitride1.1:60 or 1:20 HF:H2O 1000-2000 Ås/min2.BHF 1:2:2 HF:NH4F:H2O slow attack –but faster for siliconoxynitride3.1:5 or 1:9 HF:NH4F (40%)0.01-0.02 microns/second4.3:25 HF:NH4F.HF(sat)5.50ml:50g:100ml:50ml HF:NH4F.HF:H2O:glycerin –glycerinprovides more uniform removal6.BOE HF:NH4F:H2O7.18g:5g:100ml NaOH:KHC8H4O4:H2O boiling 160 Ås/min, betterwith silicon oxynitride8.9:g25ml NaOH:H20 –boiling 160Ås/min9.18g:5g:100ml NaOH:(NH4)2S2O8:H2O –boiling 160 Ås/min10.A) 5g:100ml NH4F.HF:H2O B)1g:50ml:50ml I2:H2O:glycerin –mixA andB 1:1 when ready to use. RT 180 A/min39.银-Silver1.1:1 NH4OH:H2O22.3:3:23:1 H3PO4:HNO3:CH3COOH:H2O ~10min/100Ås3.1:1:4 NH4OH:H2O2:CH3OH .36micron/min resist5.1-8:1HNO3:H2O6. 1 M HNO3 + light40.不锈钢-Stainless Steel1.1:1 HF:HNO341.钽-Tantalum1.1:1 HF:HNO342.锡-Tin1.1:1 HF:HCL2.1:1 HF:HNO33.1:1 HF:H2O4.2:7 HClO4:HAc43.钛-Titanium1.50:1:1 H2O:HF:HNO32.20:1:1 H2O:HF:H2O23.RCA-1 ~100 min/micron4.x%Br2:ethyl acetate –HOT5.x%I2:MeOH –HOT6.HF:CuSO47.1:2 NH4OH:H2O28.1:2:7, 1:5:4, 1:4:5(18 microns/min), 1:1:50 HF:HNO3:H2O9.COOHCOOH:H2O –any concentration11.1:9 HF:H2O –12 Ås/min12.HF:HCL:H2O13.HCL –conc14.%KOH –conc15.%NaOH- conc16.20% H2SO4 1 micron/minl3COOC2H518.25%HCOOH19.20%H3PO420.HF44.钨-Tungsten1.1:1 HF:HNO32.1:1 HF:HNO3 –thin films3.3:7 HF:HNO34.4:1 HF:HNO3 –rapid attack5.1:2 NH4OH:H2O2 –thin films good for etching tungsten fromstainless steel, glass, copper and ceramics. Will etch titanium aswell.6.305g:44.5g:1000ml K3Fe(CN)6:NaOH:H2O –rapid etch7.HCl –slow etch (dilute or concentrated)8.HNO3 –very slow etch (dilute or concentrated)9.H2SO4 –slow etch (dilute or concentrated)10.HF –slow etch (dilute or concentrated)11.H2O212.1:1, 30%:70%, or 4:1 HF:HNO313.1:2 NH4OH:H2O214.4:4:3 HF HNO3:HAc15.CBrF3 RIE etch16.305g:44.5g:1000ml K3Fe(CN)6:NaOH:H2O –very rapid etch17.HCl solutions –slow attack18.HNO3 –slight attack19.Aqua Regia 3:1 HCL:HNO3 –slow attack when hot or warm20.H2SO4 dilute and concentrated –slow etch21.HF dilute and concentrated –slow etch22.Alkali with oxidizers (KNO3 and PbO2) –rapid etch23.H2O245.钒-Vanadium1.1:1 H2O:HNO32.1:1 HF:HNO346.锌-Zinc1.1:1 HCl:H2O2.1:1 HNO3:H2O47.锆-Zirconium1.50:1:1 H2O:HF:HNO32.20:1:1 H2O:HF:H2O2更多精彩内容欢迎关注MEMSVIEW微视界。

湿刻工艺

HF/HNO3体系两区域腐蚀机理特点

• 在低HNO3及高HF浓度区, 浓度区,由于该区有过量的HF可溶解反 应产物SiO2,所以腐蚀速率受HNO3的浓度所控制, 的浓度所控制,这中配 方的腐蚀剂由于孕育期变化不定, 方的腐蚀剂由于孕育期变化不定,腐蚀反应难以触发, 腐蚀反应难以触发,并 导致不稳定的硅表面, 导致不稳定的硅表面,要过一段时间才会在表面上慢慢地 生长一层SiO2。最后, 最后,腐蚀受氧化-还原反应速率的控制, 还原反应速率的控制, 因此有一定的取向性。 因此有一定的取向性。 • 在低HF高HNO3浓度区, 浓度区,这个区域里的HNO3过剩, 过剩,腐蚀 速率取决于SiO2形成后被HF除去的能力, 除去的能力,鉴于刚腐蚀的表 面上总是覆盖着相当厚的SiO2层(30---50Å),所以这类 ),所以这类 腐蚀剂是“ 腐蚀剂是“自钝化” 自钝化”的。该区内, 该区内,腐蚀速率主要受络和 物扩散而被除去的速率所限制, 物扩散而被除去的速率所限制,所以对晶体的结晶学取 向不敏感, 向不敏感,是真正的抛光腐蚀。 是真正的抛光腐蚀。

●这样就在硅片表面形成一层含有磷元素的SiO2, 称之为磷硅玻璃

磷硅玻璃的去除

• 氢氟酸是无色透明的液体, 氢氟酸是无色透明的液体,具有较弱的酸性、 具有较弱的酸性、易挥发性和很 强的腐蚀性。 强的腐蚀性。但氢氟酸具有一个很重要的特性是它能够溶解 二氧化硅, 二氧化硅,因此不能装在玻璃瓶中。 因此不能装在玻璃瓶中。 • 在半导体生产清洗和腐蚀工艺中, 在半导体生产清洗和腐蚀工艺中,主要就利用氢氟酸的这 一特性来去除硅片表面的二氧化硅层。 一特性来去除硅片表面的二氧化硅层。 总反应式为: 总反应式为:

硅片 硅片间液面

滚轴

硅片间距5-7cm

刻蚀槽影响刻蚀效果的因素

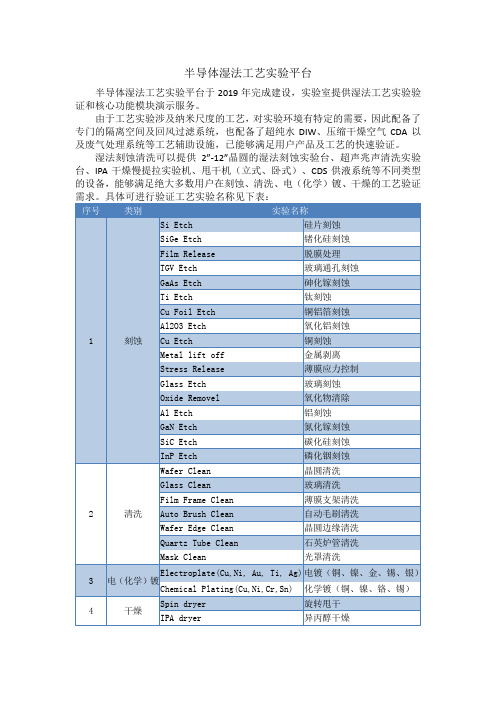

半导体湿法工艺实验平台

半导体湿法工艺实验平台半导体湿法工艺实验平台于2019年完成建设,实验室提供湿法工艺实验验证和核心功能模块演示服务。

由于工艺实验涉及纳米尺度的工艺,对实验环境有特定的需要,因此配备了专门的隔离空间及回风过滤系统,也配备了超纯水DIW、压缩干燥空气CDA以及废气处理系统等工艺辅助设施,已能够满足用户产品及工艺的快速验证。

湿法刻蚀清洗可以提供2”-12”晶圆的湿法刻蚀实验台、超声兆声清洗实验台、IPA干燥慢提拉实验机、甩干机(立式、卧式)、CDS供液系统等不同类型的设备,能够满足绝大多数用户在刻蚀、清洗、电(化学)镀、干燥的工艺验证核心功能模块演示包括超声兆声功能、自动配液功能、循环功能、过滤功能、加热功能、制冷功能、恒温功能、抛动晃动功能等。

➢自动配液:主要用于湿法腐蚀清洗等工序需要使用的腐蚀液集中进行配送,经管道配送至使用端;具有自动化程度高、配比精确(达到2‰)、操作简便等特点,具有耐腐蚀性,可适用于:HF、HNO3、KOH、NH4OH、NaOH、H2SO4、HCL、H2O2、IPA等。

CDS自动配液机➢恒温控温:采用电子冷热交换器,当设定好制程药液所需温度,由控制单元精准控制,则无需别的操作。

通过外接循环水的温度,将药液温度控制精度达到±0.5℃,电子冷热器内部温度控制精度达到±0.1℃,保证多批次清洗、刻蚀效果一致。

电子冷热交换器工作原理示意图电子冷热交换器➢IPA干燥:IPA干燥是利用IPA的低表面张力和易挥发的特性,取代硅片表面的具有较高表面张力的水分,然后用热N2吹干,达到彻底干燥硅片水膜的目的。

➢离心甩干:离心甩干通过外力使晶片短时间内达到高速旋转的状态,晶片表面的水受到离心力作用而从表面消失的干燥技术。

这种干燥方式由于简单可靠,在晶片清洗领域得到了广泛应用。

根据晶片运动方式的不同,离心甩干又分为立式离心甩干(0~3000转)和水平式离心甩干(0~1200转),虽然二者的脱水原理相似,但是由于运动方式的不同,在工艺上有很大的差异。

半导体湿法腐蚀学习总结

产品自检

正胶剥离液 H2SO4/H2O=5:1 HF/H2O=1:50

85±5℃ H2SO4: 120±5℃ HF: 20±1℃ 125℃

2hours

H2SO4: 利用浓H2SO4的脱水效果去除表面有 10min 机物成分,利用HF强还原性去除表面 HF: 氧化薄层 6min 50min 利用一定温度对表面光刻胶进行烘焙, 挥发残留光刻胶溶剂,提高光刻胶粘 附性及抗腐蚀能力 利用高速等离子体轰击光刻胶表面, 去除浅层已固化光刻胶

坚膜

---

打胶

---

---

5min

生产前准备

生产前准备: 1.按无尘车间要求进行工作服穿戴,进入车间,并完成接班内容,穿戴好防酸手套、袖筒及防酸裙; 2.使用无水乙醇清洁工作岗位台面,货架及机台表面; 3.检查药槽及水槽液位是否达到要求,如不满需补满(药槽按初配比补加),检查水压是否达标,如有 异常通知站长; 4.配合QC完成机台Particle量测,量测合格开始准备生产; 5.坚膜、打胶工序每日早班需量测打胶速率是否达标,如不达标则及时通知工艺; 6.BOE、Al腐蚀及PAD腐蚀工序每周一、五需测量腐蚀速率是否达标,如有异常及时通知工艺; 7.生产前需对产品进行试片,试片OK后方可生产;

湿法清 洗 湿法腐 蚀 溶解、 清洗 腐蚀、 碳化 产品表面杂质(有机物、金属 离子等) 产品多余部分结构(Al层、二 氧化硅层、光刻胶等) 保持硅片表面洁净 利用光刻胶的阻挡作用, 腐蚀阻挡层外的多余结 构 名称 机理 作用对象 目的 工序

超声波清洗、金属后去胶、 H2SO4/HF清洗

BOE清洗、B(P)SG清洗、金属前去 胶、Al腐蚀、PAD清洗、漂硅点

22±1℃

按产品需 求及刻蚀 速率进行 控制; 按产品Al 层厚度及 刻蚀速率 进行控制 2min40s

湿法清洗及腐蚀工艺

湿法清洗及湿法腐蚀目录一:简介二:基本概念三:湿法清洗四:湿法腐蚀五:湿法去胶六:在线湿法设备及湿法腐蚀异常简介七.常见工艺要求和异常一:简介众所周知,湿法腐蚀和湿法清洗在很早以前就已在半导体生产上被广泛接受和使用,许多湿法工艺显示了其优越的性能。

伴随IC集成度的提高,硅片表面的洁净度对于获得IC器件高性能和高成品率至关重要, 硅片清洗也显得尤为重要.湿法腐蚀是一种半导体生产中实现图形转移的工艺,由于其高产出,低成本,高可靠性以及有很高的选择比仍被广泛应用.二 基本概念腐蚀是微电子生产中使用实现图形转移的一种工艺,其目标是精确的去除不被MASK 覆盖 的材料,如图1:图 1腐蚀工艺的基本概念 :E T C H R A T E (E /R ) ------腐蚀速率:是指所定义的膜被去除的速率或去除率,通常用Um/MIN ,A/MIN 为单位来表示。

E /R U N IF O R M I T Y ------ 腐蚀速率均匀性,通常用三种不同方式来表示:U N I F O R M I T Y A C R O S S T H E W A F E RW A F E R T O W A F E RL O T T O L O T腐蚀速率均匀性计算U N I F O R M I T Y =(E R H I G H - E R L O W )/(E R H I G H + E R L O W )*100% S E L E C T I V I T Y -------选择比是指两种膜的腐蚀速率之比,其计算公式如下:S E L A /B = (E /R A )/(E /R B )选择比反映腐蚀过程中对另一种材料(光刻胶或衬底)的影响,在腐蚀工艺中必须特别注意SEL ,这是实现腐蚀工艺的首要条件。

G o o d s e l e c t i v i t y P o o r s e l e c t i v i t y (U n d e r c u t )I S O T R O P Y -------各向同性:腐蚀时在各个方向上具有相同的腐蚀速率;如湿法腐蚀就是各向同性腐蚀。

半导体湿法清洗工艺

半导体湿法清洗工艺引言:半导体湿法清洗工艺是半导体制造过程中的关键步骤之一。

在半导体制造过程中,清洗工艺的质量直接关系到半导体产品的性能和可靠性。

本文将从湿法清洗的原理、工艺流程以及常见的清洗溶液等方面进行介绍。

一、湿法清洗的原理湿法清洗是指利用化学反应或物理作用将半导体表面的杂质、氧化物和有机物等污染物去除的方法。

清洗的目的是为了提高半导体表面的洁净度,减少杂质对器件性能的影响。

在湿法清洗中,常用的化学反应有酸碱中和反应、氧化还原反应等。

物理作用包括溶解、扩散、吸附等。

二、湿法清洗的工艺流程湿法清洗工艺流程通常包括预清洗、主清洗和后清洗等步骤。

1. 预清洗:预清洗是将半导体器件浸泡在预清洗溶液中,去除大部分的杂质和有机物。

常用的预清洗溶液有去离子水、酸碱溶液等。

2. 主清洗:主清洗是采用一定的清洗溶液对半导体器件进行深度清洗。

常用的主清洗溶液有酸、碱、氧化剂等。

清洗时间和温度需要根据具体的清洗要求进行调整。

3. 后清洗:后清洗是将清洗后的半导体器件进行最后的处理,去除残留的清洗溶液和杂质。

常用的后清洗溶液有去离子水、纯净水等。

三、常见的清洗溶液在半导体湿法清洗工艺中,常见的清洗溶液有硝酸、盐酸、氢氟酸、过氧化氢等。

1. 硝酸:硝酸是一种强氧化剂,可以去除半导体表面的有机物和氧化物。

但是硝酸对一些金属有腐蚀作用,需要谨慎使用。

2. 盐酸:盐酸是一种常用的酸性清洗溶液,可以去除半导体表面的氧化物和杂质。

但是盐酸也对一些金属有腐蚀作用,使用时需要注意控制浓度和清洗时间。

3. 氢氟酸:氢氟酸是一种强酸,可以去除半导体表面的氧化物和硅酸盐等。

但是氢氟酸对人体有较大的危害,需要在严格的安全条件下使用。

4. 过氧化氢:过氧化氢是一种氧化性较强的清洗溶液,可以去除半导体表面的有机物和氧化物。

过氧化氢对一些金属有腐蚀作用,需谨慎使用。

结论:半导体湿法清洗工艺是半导体制造过程中不可或缺的一环。

通过湿法清洗可以有效去除半导体表面的杂质和氧化物,提高半导体产品的性能和可靠性。

半导体湿法清洗工艺详细介绍

半导体湿法清洗工艺详细介绍引言半导体湿法清洗是半导体制造过程中重要的一环,通过将芯片和器件在特定溶液中进行浸泡,以去除可能残留在表面的杂质、氧化物和有机物等。

本文将详细介绍半导体湿法清洗的工艺流程和相关的注意事项。

工艺流程1.准备工作在开始清洗工艺之前,需要准备一些必要的材料和设备。

这些包括:•溶液:选择合适的溶液用于清洗,比如酸性溶液、碱性溶液、有机溶液等。

不同的材料和污染物需要不同的溶液来进行清洗。

•清洗槽:清洗槽可以是玻璃或塑料容器,容器的大小要根据需要清洗的芯片或器件的尺寸来选择。

•温度控制设备:有些清洗工艺需要在特定的温度下进行,因此需要使用温度控制设备来控制清洗槽内的温度。

•离心机或超声波清洗仪:这些设备可用于提高清洗效果,可以在清洗过程中加入物理力量来加速清洗液的流动。

2.前处理在将芯片或器件放入清洗槽之前,需要进行一些前处理步骤,以确保清洗的效果和安全。

这些步骤包括以下内容:•去除灰尘:使用气体吹枪或压缩空气清除芯片或器件表面的灰尘和杂质。

•去除固体颗粒:通过浸泡在溶液中或使用离心机去除固体颗粒。

•去除有机物:有机物质可能会附着在芯片或器件表面,可以使用有机溶液或超声波清洗仪将其去除。

3.清洗处理在开始清洗处理时,需要根据具体情况选择合适的清洗方法和溶液。

下面是一些常用的清洗方法:•酸洗:酸洗适用于去除金属氧化物和有机物。

常见的酸有盐酸、硫酸和硝酸。

酸洗前需要检查材料是否可以与酸发生反应,以避免污染和损坏。

•碱洗:碱洗适用于去除有机物和金属离子。

常见的碱有氢氧化钠、氢氧化铵和碳酸氢钠。

•有机溶剂洗:有机溶剂洗适用于去除油污和有机物。

常见的有机溶剂有醇类、酮类和醚类。

•微电子级超纯水清洗:最后一步清洗需要使用微电子级超纯水。

这种水不含有机物、离子和微粒,可以确保芯片或器件表面干净。

4.后处理在清洗处理完成后,需要进行一些后处理步骤来确保清洗的效果和安全。

这些步骤包括以下内容:•去除余液:使用离心机或吹风机将余液从芯片或器件表面去除。

干法PSS与湿法PSS

目前号称占据国内50%的市场份额 关,而这一点又是从半导体工艺中来的。PSS制程所用 ),现在多在用i(365nm)线曝光,因而如果不设置黄

工艺步骤 1、蓝宝石清洗 2、SiO2沉积 3、黄光图形 4、BOE腐蚀 5、去除光刻胶 6、湿法腐蚀蓝宝石 7、去除SiO2

干法PSS与湿法PSS 湿法刻蚀

工艺难点

黄光制程的线宽与精度挑战 保持图形一致性的挑战

刻蚀速率与蚀刻剂温度稳定性的挑战

干法与湿法制作PSS不仅仅在工艺制程上有差别,二者制作的图形形貌亦有差别, 不同晶向腐蚀速度不一致,导致腐蚀之后的图形形貌往往是金字塔状,图形有棱 快,设备简单,最大的缺点在于大量废酸的存在,对环境是一大挑战, 不考虑这一点,其他的缺点就如同3楼所列的了,其实湿法腐蚀多一步 SiNO)与光刻胶去除,如果考察整个工序流程,湿法的成本优势并不很明显;干 慢,选择比(对光刻胶)低,设备复杂昂贵,但其工序流程较少,且图形圆滑( 锥状或半球状)。

目前产业界基本认同了干法刻蚀制作PSS的方法了,湿法腐蚀的方法正被逐渐淘汰 dry etcher的类型或者是等离子体源基本都是ICP源(无论国内国外的产业化设备

商是日韩,大陆目前只有NMC一家,其工艺参数指标与日韩相比稍稍有一点点差 一点,似乎down机比较频繁,但价格相对低一点,目前号称占据国内

一点,似乎down机比较频繁,但价格相对低一点,目前号称占据国内 5楼所说的黄光区问题与PSS所用的掩蔽材料光刻胶有关,而这一点又是从半导体 的光刻胶所敏感的光线波长一般在400nm以上(G线),现在多在用

半导体器件的湿法工艺处理考核试卷

A.蚀刻

B.清洗

C.光刻

D.焊接

2.以下哪些因素会影响湿法蚀刻的速率?()

A.蚀刻液的种类

B.蚀刻液的温度

C.蚀刻液的浓度

D.被蚀刻材料的种类

3.在湿法清洗过程中,以下哪些是常用的清洗方法?()

A.超声波清洗

B.气相清洗

C.溶液清洗

D.机械擦拭

4.以下哪些材料可能会在湿法工艺中用作抗蚀剂?()

6.湿法工艺中,提高蚀刻液的温度可以降低蚀刻速率。()

7.为了减少交叉污染,湿法工艺中的工具和设备应该专用。()

8.湿法工艺中的所有溶液都可以安全地排放到环境中。()

9.湿法蚀刻过程中,蚀刻速率与蚀刻液的流量成正比。()

10.在湿法工艺中,操作人员无需穿戴个人防护装备。()

五、主观题(本题共4小题,每题5分,共20分)

半导体器件的湿法工艺处理考核试卷

考生姓名:________________答题日期:________________得分:_________________判卷人:_________________

一、单项选择题(本题共20小题,每小题1分,共20分,在每小题给出的四个选项中,只有一项是符合题目要求的)

标准答案

一、单项选择题

1. C

2. D

3. A

4. B

5. B

6. A

7. C

8. A

9. D

10. C

11. B

12. C

13. D

14. D

15. C

16. A

17. D

18. B

19. D

20. A

二、多选题

半导体工艺湿法清洗槽式工艺流程

半导体工艺湿法清洗槽式工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!半导体工艺湿法清洗槽式工艺流程是半导体制造过程中的一个重要环节,主要用于去除晶圆表面的污染物和杂质,以确保晶圆表面的清洁度和纯度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体湿法工艺

半导体湿法工艺是半导体制造过程中的一种重要工艺,也被称为湿法腐蚀或湿法刻蚀。

该工艺通过使用化学腐蚀剂(如酸、碱等)来将材料表面的一层或多层材料去除,以达到改变该物质表面性质的目的。

半导体湿法工艺主要用于制备氮化硅、氧化铝、氧化硅等材料的薄膜,以及制造导电铜、金属码盘等电子元器件。

半导体湿法工艺具有操作简便、加工效率高、成本低等优点,但同时也存在环境污染、产生腐蚀废液等问题,需要加强环保措施和处理方法。