OPRP确认记录表

食品安全管理体系确认和验证程序

1 目旳对我司食品安全管理体系建立和实行中所波及旳确认和验证活动进行规范, 以实现对食品安全危害旳预期控制, 对食品安全管理提供信任。

2 范畴合用于食品安全管理体系有关旳管理要素和管理体系整体绩效旳确认和验证活动旳筹划、执行和对成果旳分析、运用。

3 职责3.1食品安全小组负责控制措施组合旳确认、食品安全管理体系旳验证及成果旳分析运用。

3.2食品安全小组组长负责控制措施组合旳确认、食品安全管理体系验证旳组织及成果旳审核, 成果运用旳批准。

3.3各部门参与和配合完毕食品安全管理体系波及旳确认和验证活动。

4 程序4.1对HACCP计划有关文献旳确认a) 4.1.1 HACCP计划启用前, 食品安全小组负责对新制定旳HACCP计划旳各个构成部分, 涉及产品特性(涉及原辅料、成品)、预期用途、工艺流程图、危害分析、CCP旳拟定, 核心限值(CL)、监控程序、纠正措施程序、记录保持程序以及验证程序等进行初次确认, 确认所根据旳有关资料、文献、数据要整顿归档并保存。

确认内容涉及:b)确认产品特性、预期用途、工艺流程图等信息旳充足性、有效性;c)确认危害分析旳充足性、有效性;d)确认核心控制点拟定旳有效性、必要性及实际操作与文献规定旳一致性, 有效性;e)确认有理由觉得所选择旳控制措施或控制措施旳组合可以实现对其所针对旳食品安全危害旳预期控制;确认HACCP整体计划旳充足性, 有效性。

a) 4.1.2在HACCP计划执行过程中, 当发生如下变化时, 食品安全小组要对HACCP计划旳合适性重新确认:b)产品特性(涉及原辅料、成品)发生变化;c)预期用途发生变化;d)加工工艺或加工设备、设施发生变化e)验证数据浮现相反旳成果;f)常常浮现对核心限旳偏离;f) 在对生产过程旳观测中发现了新旳问题;g) 销售方式和消费者发生变化;h) 当发生其他也许与食品安全有关旳变化时4.1.3 食品安全小组每年要至少对HACCP计划重新确认一次。

PRP验证记录表

2.4.12厕所门和窗是否不朝向生产车间

是

2.4.13一律为水冲式

是

2.4.14车间的厕所是否备有洗手设施和排臭装置,其排污管道应与车间排水管道分设

是

2.5卫生管理

2.5.1食品厂是否建立相应的卫生管理机构,对本单位的食品卫生工作进行全面管理

是

2.5.2管理机构配备的专职或兼职的食品卫生管理人员是否专业培训

是

2.5.3车间入口处是否有每日卫生检查人员

是

2.5.4车间各区域是否分别有日常的卫生检查人员

是

2.5.5生产车间是否采取必要的防蚊蝇措施和防鼠措施

是

2.5.6清洗剂、消毒剂、杀虫剂以及其他有毒有害物品是否有固定包装,并在明显处表示“有毒品“字样,储存于专门库房或柜厨内,加锁并由专人负责保管并建立管理制度

是

2.3洗手设施

2.3.1洗手设施是否分别设置在车间进口处和车间内适当的地点

是

2.3.2是否配备冷热水混合器,并且开关采用非手动式

是

2.3.3龙头设置是否保证人数在200人以内者,按每个10人1个,200人以上者每增加20人增设1个

是

2.3.4洗手设施是否包括干手设备(如热风、消毒干毛巾、消毒纸巾等)

是

3.2按生产工艺的先后次序和产品特点,是否将原料处理、半成品处理和加工、包装材料和容器的清洗、消毒、成品包装和检验、成品储存等工序分开设置,防止前后工序互相交叉污染

是

3.3生产设备、工具、容器、场地等在使用前后均是否彻底清洗、消毒?维修、检查设备时,是否采取必要的卫生措施防止污染食品

是

3.4成品内包装是否有特定卫生要求的场所,并根据产品的特点对内包装材料采取相应的卫生控制手段

OPRP计划表

3.不锈钢ф≤(按实际填写)

1.金属碎屑

2.金属探测仪灵敏度

1.产品必须过金探检测

2用标准试块测试

1.连续监测

2.过金探前后、中途1h校检一次

金探操作人员

1.金探鸣响时,隔离未通过产品,查明原因并处置后重新检测

2.金探不符合时,应停止使用,修复并校验符合后再使用。同时应隔离、评价该条件下测试产品,根据评价结果处置。

1.金属探测记录

2.潜在不安全产品评价处置表

3.纠偏行动记录

1.每日审查金属探测记录

2.金探定期校验

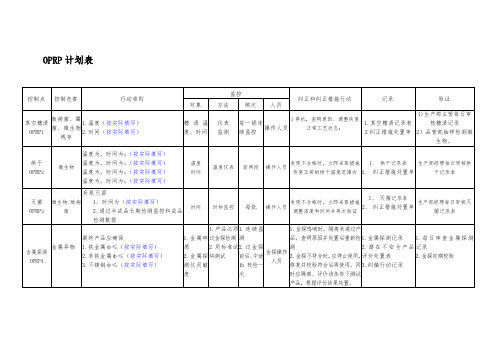

OPRP计划表

控制点

控制危害

行动准则

监控Biblioteka 纠正和纠正措施行动记录验证

对象

方法

频次

人员

真空糖渍

OPRP1

致病菌、霉菌、微生物残存

1.温度(按实际填写)

2.时间(按实际填写)

糖渍温度、时间

仪表

监测

每一锅连续监控

操作人员

1停机,查明原因、调整恢复正常工艺状态;

1.真空糖渍记录表

2纠正措施处置单

1)生产部主管每日审核糖渍记录

灭菌

OPRP3

微生物/致病菌

臭氧灭菌

1、时间为(按实际填写)

2、通过半成品长期检测监控和成品检测数据

时间

时钟监控

每批

操作人员

发现不合格时,立即采取措施调整浓度和时间并再次验证

1、灭菌记录表

2、纠正措施处置单

生产部经理每日审核灭菌记录表

金属探测

OPRP4

金属异物

最终产品应确保

1.铁金属ф≤(按实际填写)

2)品管部抽样检测微生物。

PRP验证记录表

2.2.3设备设置是否根据工艺要求,布局合理。上、下工序衔接要紧凑?

2.2.4冷水管是否不在生产线和设备包装台上方通过,防止冷凝水滴入食品?其他管线和阀门是否也不设置在暴露原料和成品的上方?是否有其他潜在外来污染物?

1.10实验动物待加工禽畜饲养区是否与生产车间保持一定距离,且不位于主导风向的上风向?

1.11锅炉烟筒高度和排放粉尘量是否符合GB 3841的规定,烟道出口与引风机之间是否设置除尘装置?

1.12厂区内是否有废弃物和有害物的处理场所?

2.厂房

2.1建筑物和施工

2.1.1生产厂房的高度是否能满足工艺、卫生要求,以及设备安装、维护、保养的需要?

6.人员卫生与健康的要求

6.1人员进车间前,是否穿戴整洁划一的工作服、帽、靴、鞋,工作服是否盖住外衣,头发不露于帽外,并实施双手的清洗和消毒?

6.2直接与原料、半成品和成品接触的人员是否戴耳环、戒指、手镯、项链、手表,是否化妆、染指甲、喷洒香水进入车间?

6.3加工车间内是否有操作人员手部受到外色工作衣、裤、发帽、鞋靴等,必要时是否在某些工序(种)还配备口罩、围裙、套袖等卫生防护用品?

2.5.16工作服是否有清洗保洁制度,直接接触食品的工作人员是否每日更换?其他人员是否也定期更换,保持清洁?

3生产过程的卫生要求

3.1是否按产品品种分别建立生产工艺和卫生管理制度,明确各车间、工序、个人的岗位职责,并在适当的地方明示给员工?

2.1.5屋顶或天花板是否选用不吸水、表面光洁、耐腐蚀、耐温、浅色材料覆涂或装修?

2.1.6屋顶或天花板是否装修成适当的坡度,在结构上减少凝结水滴落,防止虫害和霉菌孳生,以便于洗刷、消毒?

PSSR检查表

89.

倾注导管密封

90.

设置灭火器

91.

疏散路线张贴

92.

设置适当的区域标识

93.

所有的脚手架和设备都拆除了吗?总的内务管理可接受吗?

94.

如果有被困住或暴露的可能,提供有紧急停止装置了?

95.

如果全部防护到位,提供可锁闭型的隔离设备吗?

96.

室内/建筑物内要求害虫控制吗?

97.

需要MADS表吗?

82.

安全喷淋对人(滑跤的危险)、产品(系统的污染)或进入电气开关柜或设备产生危险了吗?

83.

安全喷淋是由调温水供应的吗?

84.

化学品注入是在人和产品安全接近范围内吗?

85.

给所有的管线加标记

86.

给所有的电气开关、中断器、电动机控制中心、控制盘和电缆等加标记

87.

标记容器(材料、危险警告)的清单

88.

e)包括紧急停车的应急操作

f)紧急停车后开车

g)大修后开车

h)非常规程序(设备清理,设备的检修准备)

i)辅助设备的操作

50.

培训操作人员和培训文档

51.

提供技术涵盖说明

52.

防泄漏设施的失效概率是多少?失效后的后果是什么?审查防泄漏设施、雨水下泄量和消防水容纳设施。

电气问题

53.

配电盘通道、配电盘周围的间隙、钥匙等

1.3.4

已设置可视显示屏,使得来自刺眼的强光的干扰降低到最小程度了吗?

1.3.5

已设计和配备工作站,使得操作人员能采取舒适的位置进行操作(即,能够站立,或改变位置和挺直坐立,肘和膝弯曲90 ,双脚着地)?

1.3.6

重复性的任务、搬运操作、机器般地工作、加班操作等这类设备操作增加上肢失调的风险吗?

oprp计划表

oprp计划表篇一:OPRP计划表附表一:OPRP计划表1附表一:OPRP计划表2篇二:OPRP计划确认记录表20140110篇三:OPRP操作性前提方案与HACCP计划区别从业人员健康管理制度卫生管理实施细则生产设备安全管理制度技术文件的管理制度原辅材料及包装材料采购管理制度采购验证制度生产过程质量安全管理制度分装工艺纪律考核办法分装生产关键工序控制作业指导书食品生产加工过程中防止污染、变质或损坏、储运管理制度仓库、储运管理制度检测设备及计量器具管理制度产品质量检验管理制度不符合情况管理制度(包括应急预案)产品召回管理制度回收食品管理制度产品销售管理制度产品的标识和可追溯性控制制度化验室仪器药品管理制度消费者投诉受理制度食品安全风险监测与评估信息制度食品安全事故处置方案让我们看看标准中关于OPRP操作性前提方案与HACCP计划区别:(请大家仔细阅读7.4.4第3-5段的描述)。

实际是在产品加工工序中经过危害分析后(请大家仔细阅读7.4.4第3-5段的描述),所制定的控制措施不需要作为HACCP计划控制的其他危害控制措施均为OPRP。

7.4.4控制措施的选择和评估 ---首先基于7.4.3 危害分析对每个加工步骤出现的显著危害确定相应的控制措施。

例如:以月饼为例包装车间内的三个工序中的危害:1. 金属碎屑检测---金属危害的控制2. 包材消毒(是工序的一部分)---微生物危害的控制3.包装气密性检测---微生物的控制经过危害分析并制定了相应的控制措施,按照标准中7.4.4介绍的a-g的评估之后以上三个控制点就可以分为1金属碎屑探测应为HACCP计划来管控。

2包材消毒,3包装气密性检测可以划分到OPRP来管控。

所以通过以上分析我想大家还是对标准中7.4.4条款的理解不够。

说明白点就是在危害分析后制定了针对每个工序制定了一系列的控制措施,按照7.4.4的控制措施分家了。

再例如说:水,如果水在产品的加工中非加工工序的一部分,并不能引入显著危害:蜜饯分装,水是用来清洗工器具的,那么就是一个PRP而已。

oprp计划表

oprp计划表篇一:OPRP计划表附表一:OPRP计划表1附表一:OPRP计划表2篇二:OPRP计划确认记录表20140110篇三:OPRP操作性前提方案与HACCP计划区别从业人员健康管理制度卫生管理实施细则生产设备安全管理制度技术文件的管理制度原辅材料及包装材料采购管理制度采购验证制度生产过程质量安全管理制度分装工艺纪律考核办法分装生产关键工序控制作业指导书食品生产加工过程中防止污染、变质或损坏、储运管理制度仓库、储运管理制度检测设备及计量器具管理制度产品质量检验管理制度不符合情况管理制度(包括应急预案)产品召回管理制度回收食品管理制度产品销售管理制度产品的标识和可追溯性控制制度化验室仪器药品管理制度消费者投诉受理制度食品安全风险监测与评估信息制度食品安全事故处置方案让我们看看标准中关于OPRP操作性前提方案与HACCP计划区别:(请大家仔细阅读7.4.4第3-5段的描述)。

实际是在产品加工工序中经过危害分析后(请大家仔细阅读7.4.4第3-5段的描述),所制定的控制措施不需要作为HACCP计划控制的其他危害控制措施均为OPRP。

7.4.4控制措施的选择和评估 ---首先基于7.4.3 危害分析对每个加工步骤出现的显著危害确定相应的控制措施。

例如:以月饼为例包装车间内的三个工序中的危害:1. 金属碎屑检测---金属危害的控制2. 包材消毒(是工序的一部分)---微生物危害的控制3.包装气密性检测---微生物的控制经过危害分析并制定了相应的控制措施,按照标准中7.4.4介绍的a-g的评估之后以上三个控制点就可以分为1金属碎屑探测应为HACCP计划来管控。

2包材消毒,3包装气密性检测可以划分到OPRP来管控。

所以通过以上分析我想大家还是对标准中7.4.4条款的理解不够。

说明白点就是在危害分析后制定了针对每个工序制定了一系列的控制措施,按照7.4.4的控制措施分家了。

再例如说:水,如果水在产品的加工中非加工工序的一部分,并不能引入显著危害:蜜饯分装,水是用来清洗工器具的,那么就是一个PRP而已。

PiCCO测量记录表格

参数分类

年龄

住院号

测 量 参 数(★单次测量值)

容量/前负 GEDI★ 全心舒张末期容积指数

荷参数

ITBI★

胸腔内血容积指数

流量/后负 荷参数

SVI SVRI

CI

每搏量变异指数 外周血管阻力指数

心指数

ABP

有创血压

肺相关指 数

பைடு நூலகம்

ELWI★

血管外肺水指数

PVPI★ 肺毛细血管通透性指数

心肌收缩 力

GEF★ CFI★ dPmx SVV

全心射血分数 心功能指数

左心室收缩力指数 每搏量变异

HR

心率

T CVP★

中心体温 中心静脉压

SaO2

其他参数

NBP★

血氧饱和度% 无创血压

ScvO2 中心静脉血氧饱和度

Lac

乳酸

多巴胺

血管活性药物

去甲 硝酸甘油

穿刺时间及部位

诊断

时

间

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.记录的要求

相关过程是否建立实施和检查记录

每日卫生检查等记录是否与OPRP相适应

建立和实施记录

符合要求

总结论:

■OPRP能使相应的食品安全危害达到预期的控制水平

□需要修改OPRP或危害分析结果

□其他:

HACCP计划确认记录表

HACCP计划名称:生猪肉品

企业名称:天怡现代农业发展有限公司

确认类型:■首次确认□修改后确认□其他:

3.2.1是否对各关键控制点建立了关键限值?关键限值是否合理

设置且合理

符合要求

3.2.2CL值制定是否有验证数据等支持的科学依据

有科学依据

符合要求

3.2.3CL值是否可方便测量

方便测量

符合要求

3.2.4是否有CL值制定的支持文件,可包括检测报告、专家分析记录、技术资料、讨论记录

有相关资料支持

符合要求

符合要求

8.有毒有害物品管理

是否识别应控制的物品范围

是否明确标识的方法

是否明确采购的要求

是否明确储藏、管理的要求

是否明确不同药品使用方法和限制范围

有毒有害物品专人管理,主要有消毒剂和清洁剂,管理符合要求

符合要求

9.环境卫生

明确环境卫生及必要的生活设施卫生管理要求

是否明确厂区垃圾和废水的处理要求

明确屠宰厂的环境卫生要求

3.1CCP点确定

3.1.1是否对PRP、OPRP能控制的显著危害制定有效的控制方法

制定了有效的控制方法

符合要求

3.1.2是否对PRP、OPRP不能控制的显著危害经判断树的逻辑关系确定关键控制点进行控制

进行控制

符合要求

3.1.3显著危害是否有一个或多个关键控制点来控制

有关键控制点控制

符合要求

3.2CL值确定

2.6 工作衣、帽、鞋清洁卫生

现场观察、复查记录

符合要求

3 防止交叉感染

3.1 个人卫生

3.1.1制定并公布明确的个人卫生制度

3.1.2良好的如厕习惯

3.1.3不佩戴首饰或易脱落的其他饰物

3.1.4根据生产饲养需要穿着适合作业的清洁外套,戴帽子、口罩

3.1.5不在暴露的食品或设备附近饮食或吸烟

3.2屠宰前前后,或被污染时,屠宰人员的手(手套)进行了清洗,并进行了必要的消毒

是否识别需控制的接触表面

是否明确材料的要求

不同表面是否明确清洗消毒程序

消毒液浓度是否明确、是否明确配制和浓度检测方法与频率

是否明确工作服的卫生要求和清洗频率

与肉品接触的材料为不锈钢制品,有明确清洗消毒程序,消毒液的浓度

符合要求

3.手的清洁和厕所、更衣室的维护与卫生保持

是否明确洗手程序和消毒、干手方法

有

官方检疫

3.5.5在任何情况下,企业将对HACCP计划重新进行确认

按要求重新确认

符合要求

3.6记录保持

3.6.1所有记录是否明确保存时间

三年以上

符合要求

3.6.2HACCP计划记录表单是否包括HACCP计划所要求的所有记录,至少包括:CCP点的监控记录、纠偏记录、验证记录、设备校准记录、HACCP体系确认记录、支持性文件相关记录)

1.5 车间污水的排放通畅

1.6 厂区污水排放通畅

经检测符合GB/T5749-2006的要求

符合要求

2生猪肉品接触面的条件和清洁,包括设备、工具、用具等

2.1生猪肉品接触面平滑宜清洗

2.2生猪肉品接触面无毒、耐磨、易清洁

2.3屠宰前清洗、消毒食品接触面

2.4屠宰后清洗、消毒食品接触面

2.5 加工用手套为浅色、防水、耐磨、宜清洁

5.3 防止掺杂务污染原料、辅料

5.4 对压缩空气或其他机械引人的气体进行处理,防止交叉污染

可有效防止交叉污染

符合要求

6 有毒化合物的标记,储存及使用

6.1 制定并公布有毒化合物使用、储存、标记的规章制度,对操作人员进行培训

6.2 购置、使用有毒的化合物应当有供货商担保或合格证明书或通过化验证明这些物质合格无污染

3.2.5必要时,是否制定了OL值以方便管理

制定

符合要求

3.3 CCP的监控

3.3.1是否明确监控的对象、方法、频率、人员

明确

符合要求

确认项目

单项确认结论

备注

3.3.2确定的监控方法和频率能否达到控制显著的目的

达到控制显著的目的

符合要求

3.3.3对间歇式监控,其监控频率是否满足对偏离产品的追溯要求

满足对偏离产品的追溯要求

无

√

2评价产品安全历史

2.1是否存在过多的CCP偏离

无

√

2.2同类产品是否不止一次采取产品召回行动

无

√

2.3是否存在新的或突发危害

无

√

2.4是否存在涉及产品安全的消费投诉

无

√

3评价HACCP计划的实施情况

3.1检查关键控制点是否按HACCP计划的要求被监控?CCP是否控制了危害

按要求控制

√

3.2检查加工过程中是否按确定的关键限值操作?CCP的关键限值是否恰当

符合1对各关键限值是否建立了纠偏程序?纠偏程序是否适用?相关职责是否明确

建立了适用的纠偏程序,职责明确

符合要求

3.4.2是否与不合格品控制程序相对应

相对应

符合要求

3.4.3是否明确受控状态的恢复

明确

符合要求

3.4.4HACCP计划表不能充分描述时是否建立纠偏程序

4.2.2水冲式厕所,污水排放通畅

4.2.3与车间相连的卫生间的门不能直接开向食品加工区域

4.2.4卫生间有良好的排气装置,其空气不得排向车间

清洁、齐全,卫生

符合要求

5 防止润滑剂、燃料、杀虫剂、冷凝剂,其他化学、物理、生物掺杂物的污染

5.1 防止掺杂物污染厂区、车间、储存库

5.2 防止掺杂务污染加工设施、设备

4.1 洗手消毒

4.1.1车间内、车间入口处、淋浴室、卫生间等处应设有洗手、消毒设施

4.1.2使用非手动开关

4.1.3洗手、消毒水温度适宜,有良好的消毒效果

4.1.4有适宜的干手设施或设备

设置了相关的卫生设施,维护良好,清洁卫生

符合要求

验证项目

单项验证结论

备注

4.2 卫生间

4.2.1卫生设施清洁、齐全

进行了分析

符合要求

2.4是否对危害的可能性与严重性进行合理判断,并明确显著危害

判断合理,并明确了显著的危害

符合要求

2.5是否有支持显著危害判断的科学依据

有

符合要求

2.6危害分析单不能充分描述的是否有说明材料

如不能充分描述,有说明材料

符合要求

2.7对危害是否制定相应的预防措施

有预防措施

符合要求

3.HACCP计划

6.3 有毒化合物的使用、储存、标记有专人管理

6.4 有专门场所、固定容器储存有毒化合物

6.5 对清洁剂、消毒剂和杀虫剂进行标识、登记、列明名称、毒性、生产厂名、生产日期等

6.6 使用杀虫剂,不能污染屠宰车间

严格按要求进行控制、使用

符合要求

7 员工健康状况的控制

7.1 定期对员工进行必要的健康检查

7.2 教育员工发现患有疾病或可能患有疾病的人及时向车间负责人报告

1.3是否分别对终产品和原辅料进行了产品描述?描述的内容是否符合HACCP的要求

进行了描述,内容符合要求

符合要求

1.4是否对产品的预期用途进行了描述?描述的内容是否符合HACCP的要求

进行了描述,内容符合要求

符合要求

1.5流程图是否包括所有的步骤

包括

符合要求

1.6是否对流程图的确认进行了规定?流程图是否经过现场验证

符合,经过验证

1.7流程设计是否满足危害控制的要求?工艺描述是否满足危害控制的要求

流程设计及工艺描述基本满足危害控制的要求

符合要求

2危害分析

2.1是否对全过程进行分析,无遗漏步骤

无遗漏

符合要求

2.2是否对潜在引入的、增加的危害进行充分识别

进行了充分的识别

符合要求

2.3是否为生物危害种类及危害条件进行了分析

是否明确人流、物流共同通道使用的要求

可有效防止交叉污染,人流物流分开,并标识

符合要求

5.防止污染物污染

是否识别可能的污染

设备设施清洗消毒、维护程序中是否明确防止污染方法

是否明确包装材料中可能污染物的控制方法

可防止污染

符合要求

6.人员健康与卫生

是否有健康检查制度并明确检查周期及特殊需要的情况

是否明确何种情况应调离屠宰岗位

OPRP确认记录表

适合产品:生猪肉品

企业名称:天怡(福建)现代农业发展有限公司

确认类型:■首次确认□修改后确认 □其他:

确认人员:确认日期:2011年5月15日

确认项目

单项确认结论

备注

1.总要求

OPRP应具有可操作性,应明确目的、要求、资源条件、职控、控制方法、监控与验证方法、记录要求等

有明确的卫生指标

验证项目

单项验证结论

备注

1 加工用水的安全

1.1 公共用水,每年经国家部门测试符合畜禽饮用水水质标准

1.2 自备水

1.2.1 自备加工用水,每半年经国家有关部门测试,符合畜禽饮用水水质标准

1.2.2 自备加工用水由专人管理,安全卫生

1.3 加工用水充足,温度、压力适宜

1.4 清洁水与污水的输水管道不形成交叉污染,并且标识区分清楚

记录全面

符合要求

3.6.3是否与文件、记录控制程序相一致

一致

符合要求