精益生产之八大浪费分析与解决方案86页PPT

生产中八大浪费PPT课件

对员工反馈的信息进行及时处理和 跟进,确保问题得到解决和落实。

案例分析法

选择典型案例

经验借鉴

选择生产过程中具有代表性和普遍性 的浪费案例进行分析。

从案例中提炼出可供借鉴的经验和教 训,为减少类似浪费提供参考。

案例剖析

对选定的案例进行深入剖析,了解浪 费的具体情况和原因。

04

减少和消除策略

管理浪费

定义

管理浪费是指企业管理中不必要 的环节、流程或制度所造成的资 源、时间和成本的浪费。

危害

增加管理成本、降低管理效率; 影响企业决策效果和响应速度; 可能导致企业失去市场机会和竞 争优势。

解决方法

优化管理流程和组织结构,减少 不必要的管理环节和制度;实施 信息化和数字化管理手段,提高 管理效率和决策效果;加强员工 培训和管理素质提升,提高员工 对管理要求的认知和执行能力。

设备利用率提高

合理安排生产计划,充分利用设备产能,避免设备闲置和浪费。加强Βιβλιοθήκη 工培训和技能提升员工技能培训

01

针对员工岗位需求,制定个性化的培训计划,提高员工技能水

平和操作效率。

多能工培养

02

鼓励员工学习多种技能,培养多能工,提高员工适应性和灵活

性。

员工激励机制

03

建立合理的激励机制,激发员工积极性和创造力,促进员工持

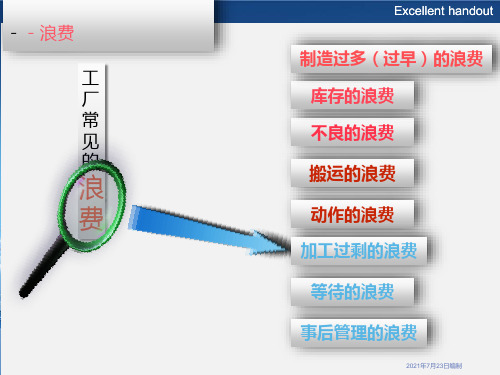

生产中常见浪费现象

过度生产

生产超出实际需求或计划的产品,导致库存积压和 资金占用。

等待时间

设备或员工在等待下一道工序或资源时产生的空闲 时间。

运输浪费

不必要的物料搬运和运输,以及由此产生的时间和 资源消耗。

生产中常见浪费现象

01

02

精益生产之八大浪费课件

资源循环利用

通过资源循环利用、废弃 物减量化等技术,降低生 产过程中的环境影响,实 现可持续发展。

低碳经济

推动低碳经济的发展,减 少能源消耗和碳排放,提 高企业的社会责任感和品 牌形象。

THANK YOU

素养

培养员工良好的工作习惯和职 业素养,遵守规章制度,提高 工作效率。

持续改进

01

02

03

04

发现问题

在日常工作中不断寻找存在的 问题和不足,及时发现并记录

下来。

分析问题

对发现的问题进行分析,找出 根本原因,为解决问题提供依

据。

制定措施

根据分析结果,制定相应的改 进措施,包括改进方法、流程

、工具等。

改进措施

采用模块化生产方式,优化生产线布局,强化供 应链协同管理,提高设备利用率和员工技能水平 等。

实施过程

该企业从组织架构、生产流程、供应链管理等方 面进行全面改革。

成果与收获

通过精益生产的转型,该企业提高了生产效率和 客户满意度,降低了成本和交货周期,增强了市 场竞争力。同时,员工的积极性和创造力也得到 了激发。

通过实施精益生产,该企业生产效率得到 显著提高,产品质量得到提升,成本得到 有效控制,市场竞争力增强。

某电子企业的精益生产改进

背景介绍

某电子企业意识到传统的生产方式已经无法满足市场需求,决定引入 精益生产来提升生产效率和产品质量。

实施过程

该企业从产品研发、供应链管理、生产流程等方面进行全方位的改进 。

改进措施

采用单件流生产方式,减少在制品库存,优化供应链管理,提高设备 自动化水平,强化员工培训等。

成果与收获

通过精益生产的实施,该企业缩短了产品上市时间,提高了产品质量 和客户满意度,降低了成本和库存,增强了市场竞争力。

某公集团有限公司精益生产之八大浪费.pptx

力求作业方法的简化。 运送路线、信息传递路线力求缩短。

改善与PDCA循环

改善后状况

PDCA

PDCA

PDCA

目前状况

标准化

现场

改善

改善背景

现状图片描述

案例分析

在线牙科棉棒70箱,每箱约20公斤

精益思想:对浪费的诠释

精益生产的特点是消除一切浪费!!! 去掉生产环节中一切无用的东西,每个工人及其岗位的安排原则是必须增值,撤 除一切不增值的岗位。

精益的部分包括:人员、场地、投资、生产周期、产品开发周期、库存、品质。

浪费的产生:工厂实际存在的一些现象:

制造环节:

搬运环节: 检查环节: 设备环节: 管理环节:

个别效率与整体效率

例 能力需求:100件/H

项目 能力 达成率 奖金 效率

工序1 100件/H

100% 标准产量奖金 个别效率合格

工序2 125件/H

125% 125%奖金 个别效率高

工序3 80件/H

80% 0

个别效率低

工序4 100件/H

80% 0

个别效率低

≠ 个别效率

整体效率

专业化作业有利于提高个别效率,不少企 业因此实行计件工资。

以售价为中心,当市场售 价降低时,利润随之减少. 属于被动利润型.

以利润为中心,当市场 售价降低时,成本也必 须降低,以便获得的目

标利润不会减少.

生产之根本

所谓生产,是指在投入到产出的转化过程中, 完成产品增值的活动。

IN

OUT

生产过程

投入

产出

所有的转化过程都应该增值, 只有它们将会产生利润。

《工厂常见的八大浪费及解决办法》PPT课件模板

2021年7月23日编制

八大浪费之六 -加工过剩的浪费

Excellent handout

过剩设计

?是指在产品、技术规范、生 产组织、人事安排等等上面给 予的充分安全系数

?查找一下,我们有没有这样 的浪费

2021年7月23日编制

八大浪费之六 -加工过剩的浪费

Excellent handout

外部沟通与内部沟通 结合,理解客户要求

1、固定资产的闲置浪费 2、职能的闲置或重叠的浪费 3、流程复杂低效的浪费 4、人员的闲置浪费 5、信息的闲置浪费

2021年7月23日编制

八大浪费之八 -事后管理的浪费

(四)管理浪费的无序浪费 1、职责不清的无序 2、业务能力低下造成的无序 3、有章不循造成的无序 4、业务流程的无序

Excellent handout

(二)管理协调不利的浪费 1、订单或项目进程未按计划推进,协调无序 2、直接领导安排执行不力,等老板直接安排 3、信息传递或理解不准确,选择性执行或传递

4、没有固化的流程或订单流程的协调不顺畅

2021年7月23日编制

八大浪费之八 -事后管理的浪费

Excellent handout

(三)管理浪费的闲置浪费

2、能否去除所谓的市场产品?

3、加工工艺、物流运输、流程、加

工量及工序安排是否最经济?是否

可以合并或删除?

4、能否放宽公差及品质规格?

5、能否放宽材料利用率?或代替

率?

6、能否实施并线或半自动化或自动

化生产?

7、能否直接缩减或删除不必要的加

工

。。。。。

2021年7月23日编制

八大浪费之七 -等待的浪费

八大浪费之六 -加工过剩的浪费

八大浪费及改善技法(共27张PPT)

待机 运输

加工

• 通过作业观察,修改工序安排方法,重新安排作业

• 实现工序同期化,使各个工序直接连接上 (流水生产)

• 区分人工和设备作业,用机械来替代人工作业

(加工时间 加工工时)

• 必须得在实物挂上看板

库存

• 维持适当的看板数量

• 不把同一个产品放在一个场所

工作

• 修改设备布置及操作法,改善标准作业

八大浪费及改善技法

在我们周围的工作区域是否存在这些现象

堆积库存

过量走动

设备故障

过多运输

组织复杂!汇报繁琐!

会议!会议!会议! 2

无附加价值的工作

有附加价值的工作

何谓浪费:

不产生任何附加价值的

动作、方法、行为和计划

顾客不想付钱的所有行为 不能创造出附加价值的所有现 象和其结果 除净作业以外的所有行为都 是浪费

•人员过剩 动作、方法、行为和计划

加强教育培训与动作训练

Байду номын сангаас

定8. 期的•设设备备、模稼夹具动保养过剩

•生产速度快并不代表效率高

•生产浪费大 按物品的移动,详细观察现场。

设备配置不当或设备能力差

•设备余力并非一定是埋没成本

•业务订单预测有误

•生产能力过剩时,应尽量先考虑减

•生产计划与统计错误

少作业人员,但并非辞退人员,而

- 将现场和现物分别当作管理单位和管理对象,并直接观察现实情况,获取信息,从而做出判断

对作业进行反问 - 站在作业当中有浪费因素的观点,详细揭示作业工序

追究功能的必要性 - 进行调查追究其功能是否必要

浪费无处不在 - 假设除本质性功能外,到处都有浪费,揭示浪费因素

精益生产管理八大浪费与解决方法

精益生产管理八大浪费与解决方法咱今儿个就来聊聊精益生产管理中的八大浪费,这可都是企业生产中常常会碰到的“坑”啊!先来说说过量生产的浪费,就好比做饭做太多,吃不完只能倒掉,多可惜呀!企业生产也是一样,生产了过多不需要马上用的产品,占着地方、耗着成本,这不是浪费是啥?然后是库存的浪费,那一堆堆的库存就像家里塞得满满的杂物,看着都心烦。

占资金不说,还可能因为长时间存放而出现问题呢!运输的浪费呢,就像你本来可以一步到位拿到东西,却非要绕几个弯子,费了力气又费时间。

等待的浪费,员工站在那干等着机器或者材料,这不就等于浪费时间嘛,时间可就是金钱呐!动作的浪费,员工在工作时一些不必要的动作,就像走路绕远路一样,既费劲又没效率。

加工本身的浪费,有时候过度加工或者不必要的精细,不也是白费劲嘛!不良品的浪费,生产出有问题的产品,这不是浪费人力物力财力是啥?最后是管理的浪费,管理人员要是没把事儿管好,那下面的人不就跟着乱套啦?那怎么解决这些浪费呢?咱得有针对性的办法呀!对于过量生产,得做好计划,按需生产,别一股脑儿地瞎搞。

库存呢,要合理控制,别堆得跟小山似的。

运输方面,优化流程,让东西能顺顺溜溜地到达该去的地方。

等待的问题,就得让各个环节衔接好,别出现空当。

动作方面,好好设计工作流程,去掉那些多余的动作。

加工嘛,得把握好度,别做无用功。

不良品的话,加强质量管控呀,从源头抓起。

管理就更不用说了,管理人员得负起责来,把团队带好。

你想想看,如果这些浪费都能解决,企业得省多少钱,提高多少效率呀!就像一个人把身上的包袱都甩掉了,那能跑得不快嘛!所以啊,精益生产管理八大浪费可不能小瞧,解决方法得认真对待。

这不仅关乎企业的效益,也关乎每个员工的利益呢!咱可不能眼睁睁看着浪费在那却不管不顾呀,得行动起来,让企业发展得更好,大家的日子也能过得更红火,不是吗?大家都努努力,把这些问题都解决掉,让企业轻装上阵,向着更好的未来前进!难道不是应该这样做吗?。

精益生产之八大浪费分析与解决方案 85页

Lean Manufacturing System

P 18

精益企业的领先优势

5年内生产周期时间的改进

60%

50%

55%的改进

40%

30%

20%

10%

0%

98% 96% 94% 92% 90% 88% 86% 84% 82% 80%

Electronic & Electrical

Industrial

Handtools and

……否则,要检查一下你在哪里做错了!

-精益思维, Womack & Jones

Lean Manufacturing System

P 15

业绩对比

项目

地区 日本

生产率(工时/车)

16.8

质量(缺陷/100辆车) 60

场地(平方英尺/车/年 5.7

库存(8个样件,天)

0.2

团队(占劳动力%)

69

工种轮换(0-无,4-高) 3.0

3.00% 2.50% 2.00% 1.50% 1.00% 0.50% 0.00% -0.50% -1.00%

5年生产效率的提高

52% 的提高

Electronic & Electrical

Industrial Equipment

Handtools and Hardware

5年生产成本的改进

Controls & Measuring

P4

2. 精益思维和精益企业

精益生产的起源 精益生产的要点 精益思想

五项原则 关注流程 从增值比看改善空间 构筑企业精益之屋

Lean Manufacturing System

P5

八大浪费介绍及管理分析课件

库存的管理策略

需求预测和精确计划

通过精确预测市场需求和生产计划,减少库存积压。

实施精益生产

通过减少批量生产和采购,实现按需生产,降低库存水平。

库存控制和优化

采用先进的库存控制方法,如ABC分类法、实时库存更新等,提高库存周转率。

强化供应链协同

加强与供应商和客户的协同合作,实现信息共享,降低库存风险。

生产计划不合理

生产计划安排不当,导致生产 不连续,产生等待。

物料供应不足

物料供应不及时,导致生产中 断,产生等待。

等待的影响

效率低下

等待时间造成生产效率低下,影响生产进度 。

客户满意度下降

等待时间延长了产品交付周期,可能导致客 户满意度下降。

成本增加

等待时间增加了生产成本,包括人工成本和 设备折旧成本。

员工培训与激励

通过培训提升员工能力,通过激励机 制激发员工工作动力。

科学流程管理

通过优化工作流程,减少资源浪费和 提升工作效率。

强化目标管理

通过明确的目标管理,确保员工的工 作方向和重点,提高工作效率和质量 。

THANK YOU

06

动作的浪费

动作浪费的原因

操作过程分析不足

在设计和执行工作流程时,未能对操作过程进行细致的分析,导致 操作步骤冗余或不合理。

设备布局不当

设备布局不合理,导致操作员需要频繁走动或移动,增加了不必要 的时间和动作。

操作方法不科学

操作方法不符合人体工学或操作习惯,导致操作困难或效率低下。

动作浪费的影响

合理调整设备布局,减少操作员走动和移动,提高工作效 率。

推行标准作业

精益生产之八大浪费培训课件(PPT67页).pptx

零 7个“ ”目标

☆ 零切换浪费 ☆ 零库存 ☆ 零浪费

☆ 零不良 精益生产追求的目标

☆ 零故障 ☆ 零停滞 ☆ 零事故

多賺一塊錢不如自己節約一塊錢容易!畢竟,賺錢得看別人的臉色,省錢卻只需要看自己 的心意﹗賺錢之道,首先需要避免浪費,這是毋庸質疑的.如果不把水桶的漏洞補起來,注入 再多的水都無法裝滿水桶.因此,減少浪費就是增加企業利潤,提高競爭力的最佳選擇.

会。

三. 製造過早(多)浪費的產生原因: 1. 過量計划(Schedule)﹕ ---市場需求,交期,物控,採購,工程技術,生產能力等信息的不准確,導致公司生產管理部門計劃作業盲 性進行,當然難免計劃出現錯誤,失當,最終導致製造過早(多)浪費的產生﹔ ---信息傳遞不暢,處理反饋不及時等也是很多公司為了滿足市場需求,不得不盲目地提前生產產品以 足客戶的交期,也是導致製造過早(多)浪費產生的重要原因之一﹔ ---制程反應速度慢﹔ 2. 前工序過量投入(WIP): ---工廠產線上工站安排不合理,使得各工站的作業工時不平衡,工站間的產能自然高低不等.這時,倘 工站用時少,作業快,產能自然高,此時,相對產能低的後工站而言,前工站的過量投入(WIP)就導致了製 過早(多)的浪費,給後工站的作業帶來了極大的不便,如下圖所示; ---看板信息錯誤,看不出計劃作業的優越性,也察覺不到各製程工序間的差異,同樣使得整個生產過程 目的進行,最終導致製造過早(多)浪費產生﹔ ---其他,如同產線達不到一個流作業的產線安排;管理鬆散,作業人員無工作紀律;作業未曾達到標準 都是導致製造過早(多)浪費的重要原因,在這裡就不加贅述﹔

4、不良維修的浪費

一. 不良維修浪費的定義 生產過程中,因來料或制程不良,造成的各種損失,需進行處置的時間﹑人力和物力的浪費.不良品是現代工業工程

精益生产之八大浪费PPT课件

發揮「超常識」,物的流程不是「由前

工程供應給后工程」﹐而是「由后工程

到前工程領取」,「前工程只生產被領

6

取的部分」。2020/3/20

如何減少浪費

「生產過多的浪費」是最壞的浪費。為了不讓高 速性能的機械做出不良品,機械上要安裝自動停 止裝置,要將人的智慧安裝于機械上。

所謂自動化必須是有人字旁的「自働化」。

4

2020/3/20

浪費的認知

三是工作上本來不必要的程式。如生產作業、 物流作業中的無業務(需要等待從前一個過程 傳過來的產品),尋找產品,以及生產作業中 的次品加工等。其中第三類便是TPS需要盡力 發現並徹底排除的不必要流程。

浪費的真意→ 無馱(MUDA)

5

2020/3/20

如何減少浪費

沒有先入為主的觀念,以白紙般的態 度﹑觀察生產現場。對于對象重復問五 次「為什么」。

1☆7 不必要的加工

☆ 能源消耗

2020/3/20

庫存

庫存造成額外成本

常見的庫存:

庫存的危害:

浪費

☆ 原材料、零部件 ☆ 半成品 ☆ 成品 ☆ 在製品 ☆ 輔助材料

☆ 額外的搬運儲存成本 ☆ 造成空間浪費 ☆ 資金佔用(利息及回報損失) ☆ 物料價值衰減 ☆ 造成呆料廢料 ☆ 造成先進先出作業困難

★ 派工的规划

生产活动的进行,涉及了人、机、料的同步安排。必

须要有总生管(而非仅跟单人员)进行整体规划,做同步化

10

时间与活动的规划,才能减少人、机、料彼此等待的浪费。

2020/3/20

搬運浪 費

空間、時間、人力和工具浪費

搬運過程中的放置、堆積、移動、整 理等都造成浪費。

移動費時費力

11