牙轮钻机选型

牙轮钻头选型原则

牙轮钻头选型原则(1)软地层应选择有移轴、超顶、复锥3种结构的牙轮钻头,齿应是高、宽、稀、齿尖角大的铣齿或镶齿。

随着岩石硬度增大,选择钻头的上述3种结构值应相应减小,齿也应矮、窄、密,齿尖角也要相应减小。

(2)钻研磨性地层,应该选用带保径齿的镶齿钻头。

当发现上一个钻头的外排齿磨圆而中间齿磨损较少时,则下一个钻头应该选用有保径齿的镶齿钻头。

(3)在易斜地层钻进时,应选用不移轴或移轴量小、无保径齿并且齿多而短的钻头;同时,在保证移轴小的前提下,所选钻头适应的地层应比所钻地层稍软一些,这样可以在较低的钻压下提高机械钻速。

(4)选用镶硬质合金齿钻头时要注意:所钻地层页岩占多数时,用楔形齿钻头;钻石灰岩地层时,使用抛物体形或双锥形齿钻头;当用高密度钻井液钻井时,使用楔形齿钻头;当所选地层中页岩成分增加或钻井液密度增大时,用偏移值大的钻头;钻石灰岩或砂岩地层,选用偏移值小的钻头;钻硬的研磨性石灰岩、燧石、石英石时,用无移轴的球齿轱斗。

(5)在软硬交错地层钻进时,一般应按其中较硬的岩石选择钻头类型,这样既在软地层中有较高的机械钻速,也能顺利地钻穿硬地层。

在钻进过程中钻井参数要及时调整,在软地层钻进时,可适当降低钻压并提高转速;在硬地层钻进时可适当提高钻压并降低转速。

(6)浅井段岩石一般较软,同时起下钻所需时间较短,应选用能获得较高机械钻速的钻头;深井段地层一般较硬,起下钻时间较长,应选用有较高总进尺的钻头。

(7)在小井眼(井眼直径小于177mm)钻井中常选用单牙轮钻头,单牙轮钻头比同尺寸三牙轮钻头的牙轮、牙齿、轴径、轴承大,强度高,破岩效率高。

(8)按钻头产品目录选择钻头类型。

钻头生产厂家通过大量的试验,对各型钻头的适用地层情况进行了界定,形成了钻头产品目录。

根据钻头产品目录,结合所钻地层性质选择钻头类型,基本能够做到对号入座,匹配合理。

表卜10为国产三牙轮钻头产品目录。

(9)由于即使是同一种岩性,其机械性能差别也很大,所以仅根据岩性按钻头产品目录来确定钻头类型是不够全面的,还应收集邻近井相同地层钻过的钻头资料及上一个钻头的磨损分析,结合本井的具体情况来选择。

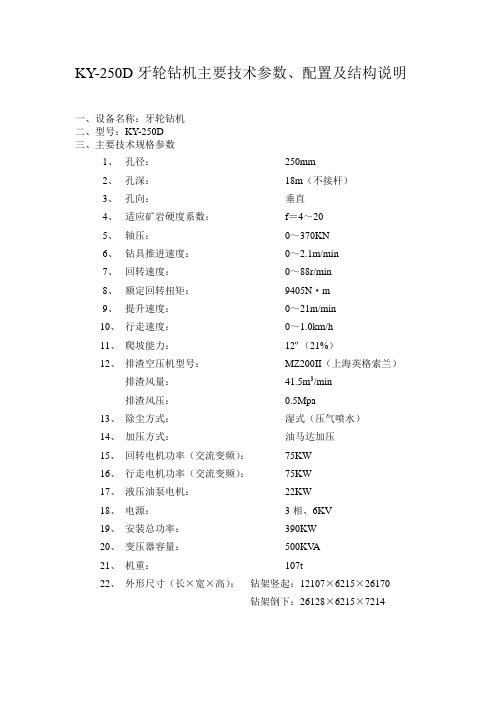

KY-250D牙轮钻机主要技术参数、配置及结构说明

KY-250D牙轮钻机主要技术参数、配置及结构说明一、设备名称:牙轮钻机二、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度:0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、行走速度:0~1.0km/h11、爬坡能力:12º(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘方式:湿式(压气喷水)14、加压方式:油马达加压15、回转电机功率(交流变频):75KW16、行走电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KV A21、机重:107t22、外形尺寸(长×宽×高):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造工艺说明1、行走机构行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带行走,履带板节距为370mm,宽为800mm,材质ZGMn13,由山西华晋冶金机械厂制造,末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成,并经振动时效处理与平台三支点联接,横轴材质为40Cr,经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制,行走速度在0~1Km/h 范围内无级调速。

2、平台平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础,由两条高为700mm的变截面梁作主梁焊接而成。

牙轮钻头的选型分析

牙轮钻头的选型分析杨全;张智;李海洋【摘要】钻头选型的正确与否直接关系到钻井进度和成本的控制,所以选择与地层和工具相匹配的钻头型号非常关键.结合地层抗压强度的资料,临井钻井的钻头使用情况及磨损分析提出牙轮钻头的选型方案.提出初次选型要考虑地层物性参数和临井使用钻头资料,根据这两个途径来进行钻头合理化选择;二次选型方案中重点分析钻头磨损,找出原因,为后续作业中钻头选择提供有力支持.【期刊名称】《重庆科技学院学报(自然科学版)》【年(卷),期】2012(014)005【总页数】4页(P122-125)【关键词】牙轮钻头;地层硬度;磨损分析【作者】杨全;张智;李海洋【作者单位】威锐国际公司中国区(北京),北京100025;西南石油大学,成都610500;西南石油大学,成都610500【正文语种】中文【中图分类】TE922钻头是钻井行业中最前沿且技术要求最高的工具之一,钻头的合理选型对提高钻进速度,降低钻井综合成本起着重要作用。

目前,钻头选型方法大致可概括为3种:一是钻头使用效果评价法;二是岩石力学参数法;三是综合法。

钻头使用效果评价法把反映钻头使用效果的一个或多个指标作为钻头选型的依据;岩石力学参数法根据待钻地层的某一个或几个岩石力学参数,结合钻头厂家的使用说明进行钻头选型;综合法把钻头使用效果和地层岩石力学性质结合起来进行选型。

本文以综合法来进行牙轮钻头选型分析。

我们对一个新的地区和区块进行开发作业时,首先要了解地层,包括可钻性的预测和钻头的合理选型。

钻头选型的正确与否直接关系到钻井进度和成本的控制。

所以,选择与地层和工具相匹配的钻头型号非常关键。

目前可以从DBOS系统,地质录井图,地层硬度和IADC对照表3个方面判断与分析钻头选型问题。

地层分析系统:根据距离较近的已钻井的测井资料(声波和伽马等)来做地层的抗压强度分析;威锐钻头公司的UCS二维抗压强度曲线,能较直观的反应地层硬度和研磨及冲击力等情况。

第四节、牙轮钻机的主要工作参数

第四节、牙轮钻机的主要工作参数 第五节、牙轮钻机的选型 呼伦贝尔学院工程技术学院 孟爱国

第四节、牙轮钻机的主要工作参数

1、钻压的确定 取决于矿岩的物理机械性质(硬度系数)、钻头的承载能力 和钻机的技术性能。

D P f k DO P (6 ~ 7 ) f D

kg kg

说明:分布在每个钻齿上的载荷达到岩石抗压强度的1.3~1.5倍数才能有效 压碎岩石

V 3. 75

式中:P 轴压,N;

Pn

9. 8 10 3 D f

n 钻具的转速,r/min; D 钻头的直径,cm;

f 岩石的坚固性系数;

第五节、牙轮钻机的选型

• 四、计算牙轮钻机的数量

Q N Q1q(1 e)

第五节、牙轮钻机的选型

• 二、设备匹配 • 1、目的:在矿山生产规模确定以后,主要生产设备与辅助设备之间 要有合理的技术规格匹配,才能发挥各自生产设备的最佳功效。 • 2、方法:①首先确定合理的采装设备,按照匹配斗容大小选择钻机 的孔径; • ②按动力供应方式确定钻机的型号; • ③按规模生产、挖掘机数量确定钻机的数量。 • 3、数量之比: • ⑴潜孔钻机与挖掘机数量之比:(1.5~1):1 • ⑵牙轮钻机与挖掘机数量之比:(0.8~1):1 • ⑶按开采规模增加。孔径增大的趋势最大孔径440mm,一般稳定在 310~380mm • 参见表格

• 5、经济性好。耗能少,平均维修费用低,全寿命营运费

用最低。

第五节、牙轮钻机的选型

三、牙轮钻机的台班生产能力 Vb = 0.6 V Tb 式中: Vb 牙轮钻机台班生产能力,m/台班; V 牙轮钻机机械钻进速度,cm/min; Tb 班工作时间,h; 班工作时间利用系数,一般情况下=0.4~0.5。

牙轮转机

牙轮钻机设备选型1.已知条件:见附表2.选型原则:①牙轮钻机是露天矿技术先进的钻孔设备,适用于各种硬度岩石的钻孔作业,设计大中型矿山设备首选牙轮钻机。

②中硬以上硬度的矿岩选用选用牙轮钻机钻孔优于其他钻孔设备。

③在满足矿山年钻孔量的同时,牙轮钻机选型还要保证设计生产要求的钻孔直径、孔深、倾角及其他参数。

④根据矿区自然地理条件选择设备及配套部件。

⑤动力条件。

一般选用电动(经济)。

⑥工作可靠,寿命长,价格便宜,零部件供货周期长,应进行综合分析对比。

3.设备匹配:3.1轴压力P=(0.06~0.07)fD式中:P——轴压力,kN;f——岩石的坚固性系数;D——钻头的直径,mm;;3.2钻孔速度3.75Pn fDν=⨯式中: v——牙轮钻机钻进速度,cm/minn—钻具的转速,r/min;3.3钻机效率0.6bbbVvT η=式中: V b —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; T b ——每班工作时间,h ;ηb ——钻机台班时间利用系数,取0.83.4钻机数量的确定1Q N Q .q(1-e)=式中: Q ——设计的矿山年采剥总量,t ;Q 1———每台牙轮钻机的年穿孔效率,m/a ; q ——每米炮孔的爆破量,t/m ; e ——费孔率,一般取5%;4.计算过程:4.1对于矿石: 4.1.1轴压力当系数取0.07时有P=0.07×10×310=217KN 4.1.2钻孔速度当n=95r/min 时有V=3.75×217×95/(10×310)=24.94cm/min 4.1.3钻机效率Vb=0.6×(24.93 /100)×8×60×0.8=57.44m 4.1.4钻机数量的确定Q 1=57.44×3×300=51695m/a 东采场:N=)05.01(42.125516955880000-⨯⨯=0.95台取N=1台 西采场:N=)05.01(42.125516950000882-⨯⨯=1.43台取N=2台4.2对于岩石:4.2.1轴压力当系数取0.07时有P=0.07×12×310=260.4KN 4.2.2钻孔速度当n=80r/min 时有V=3.75×260.4×80/(10×310)=25.2cm/min 4.2.3钻机效率Vb=0.6×(25.2 /100)×8×60×0.8=58.06m 4.2.4钻机数量的确定Q 1=58.06×3×300=52254m/a 东采场:N=)05.01(68.1275225441650000-⨯⨯=6.57台西采场: N=)05.01(68.1275225453900000-⨯⨯=8.5台4.3综上所计算:4.3.1本次设计所选用的牙轮钻机为KY-310型号 4.3.2东采区共配有0.95+6.57=7.52台,取8台 4.3.3西采区共配有1.43+8.5=9.93台,取10台5、 KY-310型牙轮钻机型号表KY -310型牙轮钻机技术特征名称特征参数 适应岩石硬度(f ) 5~20 钻孔直径/m 250~310 钻孔深度/m17.5钻孔方向/(°) 90(垂直) 最大轴压/kN 交流 500 直流310 钻进速度/m ·min -1 交流0~0.98 直流 0~0.45 回转速度/ m ·min -1 0~100 回转扭矩/N ·m 7210提升速度/ m ·min -10~11.87~20 行走方式 液压驱动履带 行走速度/km ·h -1 0~0.63 爬坡能力/(°) 12 接地比压/MPa 0.05除尘方式 干湿任选 空压机类型螺杆式排渣风量/m3·min-140 排渣风压0.35 装机功率/kW 450外形尺寸(长*宽*高)/m*m*m 钻架竖起时13838*5.695*26.326 钻架放到时26.606*5.695*7.620整机重量/t 1236、产品描述:KY-310型钻机由钻架和机架、回转供风机构、加压提升机构、接卸及存入钻杆机构、行走机构、除尘装置以及压气系统和液压系统等组成,该机全部采用电动,由高压电缆向机内输电。

钻井课设钻头选型剖析

一、江钻油用牙轮钻头型号介绍1、钻头直径代号:用数字(整数或分数)表示,其数字表示钻头直径英寸数。

2、钻头系列代号:对于三牙轮钻头,按其轴承及密封结构主要特征,分为9 个标准系列和一个"王者之风"E系列钻头新产品。

除轴承和密封外,钻头结构上比较大的改进作为特殊结构,标准系列与特殊结构或特殊结构的组合组成特殊系列。

对于单牙轮钻头,钻头系列代号以“Y×”表示,“Y”指一个牙轮,“×”为设计编号,代表不同的钻头设计特征。

油用钻头系列主要有以下标准系列和新品E系列:3、钻头分类号:分类号采用SPE/IADC 23937的规定,由三位数字组成,首位数为切削结构类别及地层系列号,第二位为地层分级号,末位数为钻头结构特征代号。

4、钻头附加结构特征代号:为了满足钻井及地层的某些特殊需要,钻头需改进或加强时,则在分类号后加附加结构特征,采用1个或多个字母表示。

钻头附加结构特征代号见下表:示例:8 1/2HJT537GL钻头8 1/2 :钻头直径为8.5英寸(即215.9mm);HJT:滑动轴承金属密封、特别保径;537:低抗压强度,软至中地层镶齿钻头;G:掌背强化;L:掌背扶正块。

油用浅井牙轮钻头油用浅井牙轮钻头由上海江钻生产,钻头品种齐全,现有从8 1/2″--26″的3个标准系列的近200个品种,其中8 1/2″--12 1/4″适用于2000米以上浅部地层,13 5/8″--26″可适用于极软到极硬的各类不同地层。

油用浅井牙轮钻头型号介绍1、钻头直径代号:用数字(整数或分数)表示,其数字表示钻头直径英寸数。

2、钻头系列代号:对于三牙轮钻头,按其轴承及密封结构主要特征,分为3个标准系列。

除轴承和密封外,钻头结构上比较大的改进作为特殊结构,标准系列与特殊结构或特殊结构的组合组成特殊系列。

油用浅井牙轮钻头系列:江汉三牙轮钻头结构特点如下表:二、江汉三牙轮钻头介绍1、HJ系列三牙轮钻头2、HA系列三牙轮钻头3、FA系列三牙轮钻头结构特点:1、采用浮动轴承结构,浮动元件由高强度、高弹性、高耐温性、高耐磨性特点的新材料制成,表面经固体润滑剂处理。

国产新型 KY310牙轮钻机

国产新型KY310牙轮钻机左强,马立辉【摘要】了解国内外牙轮钻机发展史,根据目前国内外牙轮钻机的技术水平,设计研发国产新型牙轮钻机,采用全新控制系统和驱动方式,实现牙轮钻机多功能化,高效化,以达到世界先进技术水平为目标。

主要介绍了新型牙轮钻机的主要组成及其技术特点。

【期刊名称】机械管理开发【年(卷),期】2014(000)006【总页数】4【关键词】牙轮钻机;新型;液压驱动引言牙轮钻机于20世纪50年代开始在美国露天矿山应用。

20世纪60年代以来由于牙轮钻机结构的改进及牙轮钻头设计和制造水平的不断提高,牙轮钻机不仅在中、软岩石,而且在坚硬矿岩中,如花岗岩磁铁石英岩穿孔技术经济指标也优于冲击钻和潜孔钻。

1933年,比塞洛斯进入钻机市场,1952年,比塞洛斯生产了第1台商业认可的电动型牙轮钻机。

1945年,俄罗斯重型机械联合公司(即乌拉尔机械)开始制造重型牙轮钻机。

此后,美国的加登纳-丹佛公司(简称G-D公司)和德雷赛工业公司马里恩机铲分公司也相继开发了牙轮钻机。

在20世纪90年代初期,P-H 公司也开发了牙轮钻机。

牙轮钻机主要用于露天矿山200mm 以上的炮孔凿岩作业,我国露天矿山使用的牙轮钻机主要有YZ-35型及YZ-55型牙轮钻机。

一些超大型露天矿山特别是煤矿也装备了进口的牙轮钻机,其主要产品有阿特拉斯-科普柯DM30 型、DM45型和DM50型牙轮钻机。

我国虽然从20世纪60年代起开始研制牙轮钻机,经过多次改良和淘汰,但总的来看,我国的技术水平与世界先进水平还有较大差距。

目前国产牙轮钻机的产品是在20世纪80年代研制成功并投入市场,尽管在一些局部地方进行了完善和提高,但在整体性能上与国外当今的同类产品差距很大,具体体现在品牌单一,表现为动力单一,功能单一,结构形式单一;传动方式落后,国产钻机主要采用机械传动,传动效率低;能耗高,国外产品可根据外部负载自动输出能量[1]。

新型KY310牙轮钻机整机采用全液压驱动方式,可倾斜高钻架模式,并根据我国露天矿需求,以250~310mm 钻孔直径为基础,以提高牙轮钻机整体性能。

第四节、牙轮钻机的主要工作参数

• P =(1.3~1.5) D

• 式中:D为设计选用的钻头直径。

• 二、钻头钻速(r/min)

nT

2100

~

3160

d DZ

式中 d ----牙轮大端直径;

D----钻头直径;

Z----牙轮大端齿圈上的齿间弧长。

第四节、牙轮钻机的主要工作参数

• 三、钻进速度V

轴压和岩石硬度不同,钻速都有相应的合理取值范围,如当f= 15-20时,宜采用重型钻机,转速取50-80r/min。(前苏 联经验公式)

• 附注部分

– 包括注释、致谢、附录

2、科技论文写作的国家标准

学术论文一般只包括8个部分:

前置 部分

题名 论文作者 摘要 关键词

主体 部分

引言 正文 结论 参考文献

3、科技论文的编排结构顺序

➢ 题名 (中英文) ➢ 作者(姓名、工作单位或通讯地址) ➢ 摘要 (中英文) ➢ 关键词(中英文)

4、主体部分格式

• 技术参数

• 1. 钻孔直径:

ห้องสมุดไป่ตู้

Ø170~Ø220mm

• 2. 钻孔深度:

17m(接杆一次)

• 3. 钻孔方向:

垂直

• 4. 适用的矿岩硬度:

f=4~14

• 5. 轴压力:

0~160KN

• 6. 回转速度:

0-120r/min

• 7. 进给速度:

0~1.2m/min

• 8. 提升速度:

0~20m/min

第五节、牙轮钻机的选型

• 一、我国露天煤矿使用牙轮钻机情况 • 1、黑龙江鹤岗岭北露天矿、平庄西露天矿: • KY--150、KY--250、KH---200 • 2、安太堡露天矿、黑带沟露天矿、安家岭露天矿: • DM50(200mm)、DM45(200mm)、DM30(171mm) • DMH(250mm)。

KY_250D牙轮钻机主要技术参数、配置和结构说明

KY-250D牙轮钻机主要技术参数、配置及结构说明一、设备名称:牙轮钻机二、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度: 0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、行走速度:0~1.0km/h11、爬坡能力:12º(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘方式:湿式(压气喷水)14、加压方式:油马达加压15、回转电机功率(交流变频):75KW16、行走电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KVA21、机重:107t22、外形尺寸(长×宽×高):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造工艺说明1、行走机构行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动.驱动履带行走.履带板节距为370mm.宽为800mm.材质ZGMn13.由山西华晋冶金机械厂制造.末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成.并经振动时效处理与平台三支点联接.横轴材质为40Cr.经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制.行走速度在0~1Km/h范围内无级调速。

2、平台平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础.由两条高为700mm的变截面梁作主梁焊接而成。

钻头分析及选型

・ 6 7・

钻 头分析及选 型

朱 红 增

摘

( 新疆煤田地质局一五 六勘探队 , 新疆 乌鲁木 齐 8 3 0 0 0 9 ) 要: 本文就在煤 田地质钻探过程 中常用的金刚石钻头、 牙轮钻头、 P DC钻 头的工作原理 , 组成结构 , 破岩机理 , 选用原则等做 一些

简 单 的介 绍 。 关键 词 : 金 刚石 ; 牙轮 ; 复 合 片钻 头

金属落物。 1 . 2 3先用小钻压、 低转速磨合 S 后用合适钻压和高转速钻进。 性。 3 2 P D C钻头破 岩机理 。切削 切磁碎岩石。软的塑隆 1 . 2 . 4采用低 0 — 5 0 k N ) 、削类 似车刀切削金属的过程。硬的 2牙轮钻头 牙轮钻头在无岩芯钻进中使用的范围越来越广, 在井底破岩中起着 压碎及小剪切—大剪切。 3 3优缺点 。 缺点 彀 j 差' 3 5 0 ℃以上加速磨损。 抗7 牛 击能l 力 较差。 主导作用牙 轮钻头由钻头体 、 牙抓 掌) 及牙轮轴 、 牙轮及牙齿、 轴承、 储 优 : ( 1 煅高的硬度嗣 的9 — 1 4 倍颁质合金的 3 ~ 5 倍 高的抗压强度 油润滑密封系统、 喷嘴等部分组成( 见图 1 ) 。  ̄ 4 倍 ④良好的自 锐f 生 化钨基体比聚晶层磨损速度快 ( 4 ) 抗冲 2 . 1牙轮。 单锥牙轮 主锥 +背锥搬弛层。 复锥牙轮 主锥 +副锥 +背 闭 的3 击韧 眭比天然金刚石好, 比硬质合金差。聚晶层经受冲击 载荷作用易碎 锥 软到中硬。 锋锐边刃, { 艮 容易碎裂 对温度较 2 2牙齿。锣 E 齿一 在牙轮锥面 E 巨 重 先 出’ { 契 形硬 仨 金 镶齿 一 镶装 裂。尤其是新复合片刚开始接 触岩石, 敏感。3 5 0  ̄ C 左右磨 损速度显著加快 0 0℃左 强度失效。 在牙轮锥面上有 多种齿形适应不同地层。 3 4工作音 0 西 。 ( D内夕 卜 钼 币 0 j 靛 夕 H 往 较长, 亍 齿多磨 损 2 3喷嘴。 钻井液流出钻头射向井底的流道。 高压钻井液流经喷嘴后 均匀适合中硬均质地层况 图 2 ) 。②钻头表面积较小, 清洗效果 l 子 ; 载荷分 产生高速流动的水射流清 除井底岩屑 狙 岩石。 三牙轮钻头—般安 白云岩等较硬地层况 图 3 ) 。 ③侧向推力指向钻 装 3个喷嘴, 直径—般为 7 - 1 3 a r m。用卡簧固定在水眼内, 并用 O形圈密 布较均匀用 于钻石灰岩、 头中心 俐 于防斜. 夕 面积大 布齿多刑 于提高寿命。用于软地层( 见 封。 ) 。 @冠 嫩 目较平缓戴荷分布键昀匀。 外侧采用圆弧, 布齿面积较 2 4牙轮钻头在井底的工作原理。 公转: 牙轮随钻头一起旋转。自转: 图4 周 5 ) 。 习 啮 绕 矛轮轴线作逆时针方向旋转称 自 转。 滑动: 牙轮齿相对于井底的滑 大。用于硬地 见 4 P D C钻头的选用原则 移危 括径向c 轴向) 和切向 ( 周向 恸。 4 . 1 P D C钻头适用于软到中硬的均质地层, 特别适用于泥页岩地层。 2 5牙轮钻头的破岩作用。a 纵向振动产生的冲击力和静压力 古 _ 压) 不适合钻软硬交错地层和砾石层。 起使牙齿对地层产生7 申 击、 压碎作用形成体积破碎坑。 h 牙轮牙齿的径 4 2与牙轮钻头相t & P D C钻头宜采月 孙 压、 高转速钻进。 向滑动和切向滑动对井底地层产生 4 3钻头下井前 底要清洁 金属落物。新钻头钻进时先 用小钻压 剪切作用捌 碎齿间岩石。c . 高速射流 和低转速磨合井底。 对井底岩石产生冲蚀作用, 辅助破碎

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牙轮钻机设备选型1.已知:表一矿山深孔爆破参数及钻机数量计算表单位东采场西采场备注矿石岩石矿石岩石矿石硬度f=6~12凿岩量万t 588 4165 882 5390 岩石硬度f=5~10年爆破量万3m163.52 1340.95 245.27 1735.35段高m12 12 12 12孔径mm 310mm孔距m 7.5 8 7.5 8排距m 5.5 6 5.5 6孔深m 14 14 14 14 超深2m延米爆破量3m/m35.36 41.14 35.36 41.14延米爆破质量t/m 125.42 127.67 125.42 127.67年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔率总计万m39.18 51.7年穿孔个数个3477 24506 5216 31713 总计个27983 36929钻机效率万m/ 台年计算台数台合计台数台选取台数台 5 62.要求:(1)按照前面所学知识将表格中的孔填全,并编写计算分析的说明书。

(2)附加一份钻机论文(写出论文的解决问题的核心部分)3.选型原则:(1)牙轮钻机是露天矿技术先进的钻孔设备,适用于各种硬度岩石的钻孔作业,设计大中型矿山设备首选牙轮钻机(2)中硬以上硬度的矿岩选用选用牙轮钻机钻孔优于其他钻孔设备。

(3)在满足矿山年钻孔量的同时,牙轮钻机选型还要保证设计生产要求的钻孔直径、孔深、倾角及其他参数。

(4)根据矿区自然地理条件选择设备及配套部件。

(5)动力条件。

一般选用电动(经济)。

(6)工作可靠,寿命长,价格便宜,零部件供货周期长,应进行综合分析对比。

4.钻机预选:表二炮孔直径岩石硬度中硬坚硬极硬270-310 60-R(Ⅲ)YZ-5560-R(Ⅲ)KY-310YZ-2560-R(Ⅲ)KY-310YZ-25310-380 YZ-5560-R(Ⅲ)Z-5560-R(Ⅲ)YZ-5560-R(Ⅲ)根据以上选型原则以及已知条件可以预选钻机为KY-310型或YZ-55型5.钻机的工作参数:表三名称KY-310 YZ-55 钻孔直径/mm 250~310 310-380钻孔深度/m 17.5 19 钻孔方向/(°)90°90°最大轴压/KN 450 550钻进速度/m·min-1交流~0.98 0~1.2 直流0~4.5 0~2回转转速/m·min-10~100 0~120 回转扭矩/N·m 7210 8330 提升速度//m·min-10~11.87~20 30 行走速度/km·h-10~0.63 0~1.1 爬坡能力/(°)12 25 排渣风量/m3·min-140 37 排渣风压/MPa 0.35 2.74外形尺寸(长×宽×高)/m ×m×m 钻架竖起时13.838×5.695×26.326 14.25×6.11×27.08钻架放倒时26.606×5.695×7.620 27.03×6.11×7.55整机重量/t 123 140 1.轴压力fDP)07.0~06.0(=式中f----岩石坚固性系数;D----钻头直径(1)矿石中钻具的轴压力矿石的坚固性系数f为6~12,此时f取12P=0.07×12×310=260.4kN(2)岩石中钻具的轴压力岩石的坚固性系数为5~10,此时取10=P0.07×10×310=217kN2.钻具转矩M=29.6kD 1.5P式中 k-----岩石特性系数,见岩石特性系数表; P-----轴压力,kN (1)矿石中钻具的转矩M=29.6×10×-510×310× 1.5260.4=3855.8N.m (2)岩石中钻具的转矩M=29.6×10×-510×310× 1.5217=2933.2N.m表四 岩石特性系数表 岩石种类 最软 软 中软 中 硬 最硬 抗压强度 /M a P——17.5 56 210 475 k14×-510 12×-51010×-5108×-5106×-5104×-5103.排渣风量式中 b----岩渣的最大粒度,mm ;取5mm ρ----岩石密度,kg/3mQ= 22660πk (D d )v410-⨯ 式中 k----考虑漏风系数,取k=1.1~1.5,此时取1.3d----钻杆外径,mmQ=22660 3.14 1.5(310290)10.5410⨯⨯⨯-⨯⨯=8.93m /min 根据以上经验公式可以计算出钻出该大小的孔所需的钻机的工作参数表五 牙轮钻机工作参数钻孔扭矩/N ·m -1轴压力/KN排查风量/m ³·min -1矿石 3855.8 260.48.9岩石2933.2270根据计算的出的数据与钻机规格参数对比,可知选钻机KY-300较为合适5.选型计算: 1.钻孔速度v=3.75Pn fD式中 P----轴压力 D----钻孔直径f----岩石坚固性系数 n----钻具钻速2.台班生产能力0.6bb bV vT η=式中b V —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; b T ——每班工作时间,h ;ηb ——钻机台班时间利用系数,取0.4~0.5;3.台年综合效率3a b a V V Nη=⨯⨯⨯式中a V ——牙轮钻机的台年钻机效率,万m/台年;a η——牙轮钻机的年工作利用率,一般取,0.8; N ——一年所有的工作日,取360;4.设备数量N=1QQ q (1e)-式中 Q ---设计的矿山年采剥总量,t 1Q ---每台牙轮钻机的年穿孔效率。

m/a q----每米炮孔的爆破量,t/m e----废孔率,% 取0.055.计算过程:(1)对于矿石 1)钻进速度在矿山中钻机的n 值取80r/min ,根据选择钻机技术参数,轴压取450kN V=3.75×4508012310⨯⨯=36.3cm/min2)台班生产能力b V ==⨯⨯⨯5.083.366.087.12m/(台·班)3)台年综合效率a V ==⨯⨯⨯3608.012.87375271.68m/台年=7.5万m/台年 4)矿石中钻机数量确定 东采场N=%)51(42.12568.75271105884-⨯⨯⨯=0.7台西采场N=%)51(42.12568.75271108824-⨯⨯⨯=1.0台(2)对于岩石: 1)钻进速度在岩石中钻机的n 值取80r/min,根据选择钻机的技术参数,轴压取450kNV=3.75×3101080450⨯⨯=43.5cm/min2)台班生产能力b V ==⨯⨯⨯5.085.436.065.25m/(台·班)3)台年综合效率a V ==⨯⨯⨯3608.025.65356376m/台年=5.6万m/台年 4)岩石中钻机数量确定 东采场N=%)51(68.127563761041654-⨯⨯⨯=6.1台西采场N=%)51(68.127563761053904-⨯⨯⨯=7.9台(3)综上所计算:本次设计中所选用的牙轮钻机为KY-310A 型号 东采场共配有0.7+6.1=6.8台即7台 西采场共配有1.0+7.9=8.9台即9台具体数据见附表:表六 矿山深孔爆破参数及钻机数量计算表单位东采场 西采场 备注 矿石岩石矿石岩石矿石硬度 f=6~12凿岩量 万t 588 4165 8825390岩石硬度 f=5~10年爆破量 万3m 163.52 1340.95 245.271735.35段高 m 12 12 1212孔径 mm 310mm 孔距 m 7.5 8 7.5 8 排距 m 5.5 6 5.5 6 孔深 m14 14 14 14 超深2m延米爆破量 3m /m35.36 41.14 35.36 41.14 延米爆破 质量 t/m 125.42 127.67 125.42 127.67年穿孔米数 万m 4.8734.317.344.45%废孔率 总计 万m 39.18 51.7年穿孔个数个347724506521631713总计个27983 36929钻机效率万m/台年7.5 5.6 7.5 5.6计算台数台0.7 6.1 1.0 7.9合计台数台 6.8 8.9选取台数台 5 67.论文:核心部分:在现代的冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中潜孔钻机得到了广泛的应用。

山河智能SWDB165系列潜孔钻机是目前国内最先进的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,便于高精度、高效率、大直径的深孔钻凿。

潜孔钻机的钻孔作业主要由推进调压机构、回转供气机构、冲击机构、操作机构和除尘机构等完成。

采用螺杆空气压缩机输出的压气做凿岩动力。

附录:浅谈潜孔钻机的发展历史论文摘要:在现代的冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中潜孔钻机得到了广泛的应用。

山河智能SWDB165系列潜孔钻机是目前国内最先进的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,便于高精度、高效率、大直径的深孔钻凿。

潜孔钻机的钻孔作业主要由推进调压机构、回转供气机构、冲击机构、操作机构和除尘机构等完成。

采用螺杆空气压缩机输出的压气做凿岩动力。

本文重点介绍SWDB165潜孔钻机的结构和日常的维护和保养关键字:潜孔钻机。

潜孔钻机广泛应用于冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中的工程机械。

潜孔钻机凿岩作业始于三十年代,当时主要用于井下凿岩深孔,第二次世界大战时,这种作方法逐步地转移到地面露天开采作业中,到六十年代,国外露天矿已经普遍采用潜孔钻机,七十年代中期,钻孔技术迅速发展,由于采用高风压潜孔冲击器及球齿钻头,解决了炮孔偏斜及钻头实用寿命等几大难题,潜孔钻机获得了更大范围内的应用。

五十年代初,我国从苏联引进一批BA-100型井下潜孔钻机及M-1909型冲击器,于是潜孔钻机在我国北方得到了普遍的应用,它主要钻一些直径100-110mm 的深孔。

六十年代潜孔钻机在我国进一步发展,许多小露天矿采用潜孔钻机,主要用于钻直径150mm,深6-12m的深孔。

七十年代中期,我国中小矿使用潜孔钻占全部钻孔机械的60%-70%,目前,中小型露天矿的穿孔仍然使用着潜孔钻机。