750TPD垃圾焚烧炉燃烧过程的数值模拟

(热能工程专业论文)城市垃圾清洁焚烧过程数值模拟研究

使燃烧充分,提高燃烧效率,减小灰渣的热灼减量。

燃尽段将燃烧段送过来的固定碳索及燃烧炉渣中未燃尽部分完全燃烧。

这个阶段垃圾应该在炉排上有一定的停留时间,一方面可以燃尽炉渣中的可燃物,减少灰渣的热灼减量;另一方面应维持适当的燃烧,不致产生烧结块,以顺利排除炉渣。

1.5.2对床层上方气相燃烧的理论分析与实验研究Hans—HeinzFrey”1等人通过实验和数值模拟的方法研究了城市生活垃圾在炉排炉中的燃烧过程,通过试验设备到可以监测燃烧室内燃烧床表面的温度和燃烧产物。

计算模拟步骤如下:由试验得到的沿炉排方向的分布函数,如:烟气温度函数、燃料床的温度函数、炉篦的温度函数,这些数据作为床层上面气相燃烧室的热和流动模拟的入口边界,再用软件对整个流动区域来进行数值计算,从而得出整个流动区域内的物质浓度分布和温度分布。

实验装置示意图如下:图1.3Hans—HeinzFrey等人的实验装置示意图实验装置示意图包括炉体和烟气处理装置,但它的主要研究对象是炉体下部空间垃圾燃烧区域内的温度分布和浓度分布。

计算结果包括区域内的温图15V.NASSERZADEH等人模拟的炉型及矢量图他们对二次风的位置进行了大胆的设想,从纯设计方面做了调整,如果考虑到制造和运行方面可能还会有实现起来的困难,但是他们在不同工况下,通过流场、温度场和浓度场的改变来评价整个焚烧炉的燃烧性能的这个方法是很值得学习和借鉴的,他代表了当今对焚烧炉燃烧模拟评价的一个潮流。

同样,从这几个方面考虑焚烧炉性能的还有英国的J.Swithenbank“”3、丹麦奥尔堡大学的SsrenK.Kmr“”、韩国的JAE—HYUNHAN。

”等等。

以上的做法都是把整个垃圾焚烧过程分成两块来计算的,即床层的燃烧计算和上部空间的气相的燃烧模拟计算,一般上部空间的气相的燃烧计算模拟都是借助于成熟的商业软件来计算的,它是以床层的计算结果作为边界条件的,这也是通行的办法。

但是除了以上的做法之外,也有人曾大胆设想,把整个垃圾焚烧过程归结为~个过程来计算,即通过商业软件把两个过程综合在一起来计算,大概的想法是这样的,气相燃烧还是在上部燃烧,还是采取原来的模型,床层部分的计算作为基本方程(质量守恒、动量守恒、能量守恒方程)的源项处理,这种做法的难点在于对床层部分燃烧过程的描述上,因为床层部分的燃烧过程是很复杂的,它要包含床层子模型中的燃料干燥、挥发分解和焦炭的氧化等等。

750t_d垃圾焚烧炉燃烧过程的数值模拟

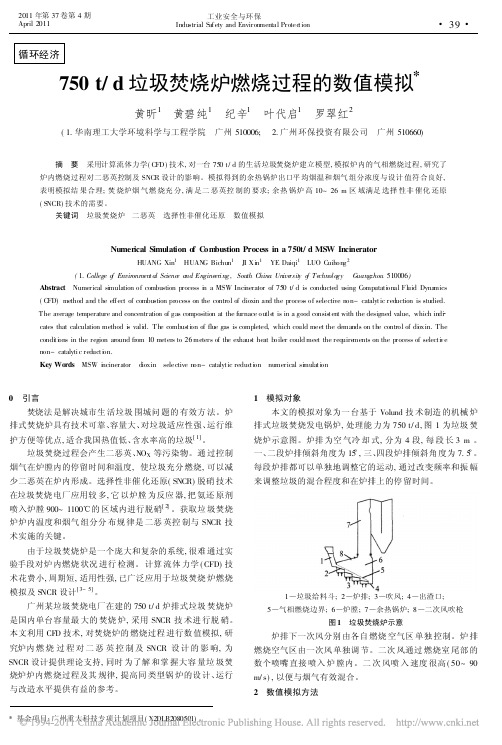

1 模拟对象 本文的模拟对象为一 台基于 Volund 技 术制造 的机械 炉

排式垃圾焚烧发电锅炉, 处理能 力为 750 t/ d, 图 1 为垃圾 焚 烧炉示意图。炉排 为空 气冷 却 式, 分为 4 段, 每 段 长 3 m 。 一、二段炉排倾斜角度为 15 , 三、四段炉排倾斜角 度为 7. 5 。 每段炉排都可以单独地调整它的运动, 通过改变频率和振 幅 来调整垃圾的混合程度和在炉排上的停 留时间。

0 引言 焚烧法 是解决城市生 活垃圾 围城问 题的 有效方 法。炉

排式焚烧炉具有技术可靠、容量大、对垃圾适应性强、运行维 护方便等优点, 适合我国热值低、含水率高的垃圾[ 1] 。

垃圾焚烧过程会产生二恶英、NOX 等污染物。通 过控制 烟气在炉膛内的停留时间和温度, 使垃圾充分 燃烧, 可以减 少二恶英在炉内形成。选择性非催 化还原( SNCR) 脱硝 技术 在垃圾焚烧 电厂应用较 多, 它 以炉膛 为反应 器, 把 氨还 原剂 喷入炉膛 900~ 1100 的 区域内进行脱硝[ 2] 。获取垃 圾焚烧 炉炉内温度和烟气 组分分 布规 律是 二恶 英控 制与 SNCR 技 术实施的关键。

1 ! 垃圾给料斗; 2 ! 炉排; 3 ! 吹风; 4 ! 出渣口; 5 ! 气相燃烧边界; 6 ! 炉膛; 7 ! 余热锅炉; 8 ! 二次风吹枪

图 1 垃圾焚烧炉示意 炉排下一次风分别 由各自 燃烧 空气区 单独 控制。炉 排 燃烧空气区由一次风 单独调 节。二次 风通过 燃烧室 尾部 的 数个喷嘴 直接 喷入 炉 膛内。二 次 风喷 入 速度 很高 ( 50~ 90 m/ s) , 以便与烟气有效混合。 2 数值模拟方法

塑料

质量分数 1. 84 71. 90 4. 49 4. 25 17. 53

内燃机燃烧过程的数值模拟与优化

内燃机燃烧过程的数值模拟与优化内燃机是一种应用广泛、性能稳定的动力装置。

传统的燃烧过程设计采用试错法,需要进行大量的试验,计算成本高昂,浪费资源,而且不一定能够实现最佳燃烧效果。

因此,研究内燃机燃烧过程的数值模拟方法与优化技术,对于提高内燃机性能、降低污染排放、节约能源都有重要意义。

一、内燃机燃烧过程的特点内燃机的工作步骤是:吸气、压缩、燃烧、膨胀和排气。

其中,燃烧过程是整个工作中最重要的环节。

内燃机燃烧过程的特点主要包括三个方面。

第一,非常快速。

内燃机燃烧需要极短的时间,例如,汽油机的燃烧时间只有1ms左右。

由于燃烧时间非常短,因此难以使用传统数学方法和实验方法来研究。

第二,非常复杂。

燃烧过程涉及物理、化学和传热学等学科,涉及空气、燃料、气体混合、温度、压力等多个参数,非常难以进行简单的数学描述。

第三,非常重要。

燃烧过程决定了内燃机的功率和效率,同时也是产生排放污染物的重要原因,因此对于燃烧过程的深入研究具有极其重要的意义。

二、数值模拟在内燃机燃烧过程中的应用数值模拟是一种依靠计算机模拟物理过程的方法。

在内燃机燃烧过程中,数值模拟可以用来模拟燃烧室内的动态流场、温度、压力、燃料分布和燃烧反应等。

数值模拟方法主要包括三类:基于经验公式的模拟方法、基于CFD的模拟方法和基于混合方法的模拟方法。

其中,基于CFD的模拟方法是目前最为常用的方法,它可以有效地解决燃烧过程的复杂性和快速性问题。

基于CFD的模拟方法可以分为三个步骤:网格化、模拟计算和后处理。

首先,需要将燃烧室进行网格化,然后将物理方程和化学反应方程进行离散化,并在计算机上进行模拟计算。

最后,需要对计算结果进行后处理,以得到燃烧室内的各种参数分布、燃料分布和气体反应等信息。

数值模拟可以提供全面的、动态的、准确的参数分布信息,可以帮助设计师理解燃烧过程中的物理现象和化学反应,并且能够帮助设计师优化燃烧室结构和燃烧过程参数。

数值模拟可以省去大量的试验成本,提高内燃机的设计效率。

垃圾焚烧炉燃烧系统的模糊控制与仿真

性能,整个系统基本没有超调,响应迅速,无风无流情况下三者 工程,2009,9:2468原2470援

船舶航向响应曲线基本相同,其中经过 SA 算法优化的 PID 参 [5]冯玉蓉援模拟退火算法的研究及其应用[M].昆明:昆明理工大

数,船舶使用的舵角相对其他两种方法较小,减小了舵机的磨 学,2005援

损,当存在海浪的干扰时,系统都能保持鲁棒性,不断地通过舵 [6]庞峰援模拟退火算法的原理及算法在优化问题上的应用[M]援长

向 PID 控制参数较 GA 遗传算法和单纯形法有着更好的性能,

鲁棒性也较强,同时验证了改进的模拟退火算法的可靠性,可

以极大缩短算法的时间,为模拟退火算法在线优化 PID 参数提

供了可能性。

参考文献

[1]牛芗洁,王玉洁,唐剑援基于遗传算法的 PID 控制器参数优化

研究[J].计算机仿真,2010,11:180原182援

见图 2。

[3]王凌,郑大钟援基于 Cauchy 和 Gaussian 分布状态发生器的模

输入航向为 20°~-20°的方波信号,加入海浪影响:

拟退火算法[J].清华大学学报(自然科学版),2000,40(9):109原

经过上述仿真实验曲线可以看出,船舶 PID 控制器经过 SA 112援

算法优化过后较 GA 遗传算法、单纯形优化法具有相对优秀的 [4]罗景峰援基于均匀设计的冷却进度表参数设定[J].科学技术与

2 模糊控制系统

随着社会的快速发展,我国每年生活垃圾产量逐步增加,垃

模糊控制是一种智能化的控制方法。这种方法模拟的是人

圾处理的问题就显得尤为重要。想要提升垃圾焚烧厂的工作效 的模糊推理方式和决策行为,是一种智能化的控制方式。该方

率,那么对于焚烧炉燃烧控制系统的不断优化就成为了关键性 法首先要根据专业的知识进行模糊规则表的设定,然后将自测

内燃机燃烧过程的数值模拟及优化

内燃机燃烧过程的数值模拟及优化内燃机作为重要的能源转化设备,其工作效率和排放性能的优化一直是研究的热点问题。

内燃机的燃烧过程是影响内燃机性能的关键因素之一。

传统的试验研究方法往往耗时耗力,并且受到实验环境和仪器设备的限制。

为了更好地研究内燃机燃烧过程,研究人员开始使用数值模拟技术进行研究。

数值模拟方法可以更精准地描述内燃机燃烧过程的细节,提高研究效率和准确性。

内燃机燃烧过程的数值模拟主要包括燃料喷射、混合、点火和燃烧四个过程。

其中,燃料喷射是内燃机燃烧过程的第一步。

喷油器将准确计量的燃油喷入气缸中,通过数值模拟可以确定燃油的喷射方向、喷射速度和喷雾分布等参数,为后续燃烧过程提供了基础。

燃料喷射之后是混合过程。

混合过程是指空气和燃料混合成为可燃气体的过程。

内燃机的燃烧过程需要有适量的空气参与进来,才能保证充分燃烧。

数值模拟可以模拟空气和燃料在气缸内的混合过程,包括流动特性和混合质量等方面的参数。

混合完成后,点火过程开始。

点火系统通过点火塞将电能转化为火花能,点燃混合气体,从而使混合气体发生快速的化学反应。

数值模拟可以模拟点火塞的位置、电极间距、点火时机等参数,进一步控制燃烧过程的精度和效率。

最后,是燃烧过程。

燃烧过程是内燃机燃烧过程的核心,直接关系到内燃机的功率、燃油消耗和废气排放等性能。

数值模拟可以模拟燃烧过程的很多细节,如热释放、温度和压力变化等参数,为内燃机工作特性的优化提供有力支持。

虽然数值模拟方法在内燃机燃烧过程研究中有着广泛的应用,但是其仍然存在一些挑战。

其中最主要的是数值模拟结果的可靠性和准确性。

内燃机的燃烧过程涉及到很多复杂的物理、化学和传热过程,这些过程之间相互耦合,难以进行精确计算。

因此,研究人员需要依靠理论模型和实验数据,不断改进数值模拟方法的精度和可信度。

此外,数值模拟方法的计算复杂度也是一个挑战。

内燃机燃烧过程的数值模拟需要精确描述数千个时间步的物理过程,需要高性能计算机和专业的数值方法支持。

内燃机燃烧过程数值模拟及优化

内燃机燃烧过程数值模拟及优化内燃机的燃烧过程是指燃油在气缸内与空气混合,然后在点火的作用下发生燃烧,进而产生功率和动力的过程。

与此相应,内燃机的燃烧效率直接影响着其热效率和经济性。

因此,内燃机的优化燃烧过程,提高燃烧效率成为目前发动机领域内的研究热点。

燃烧过程的数值模拟,是目前内燃机燃烧优化的主要手段。

通过数值模拟,可以得到内燃机的一些未知参数,并在此基础上进行优化。

下面将简单介绍内燃机燃烧过程的数值模拟及相应的优化方案。

1. 燃烧过程的数值模拟燃烧过程的数值模拟,主要包括以下三个方面:一是燃油喷射及雾化的数值模拟。

这需要建立燃油喷射模型,对喉管几何参数、燃油喷射压力等多种参数进行研究,进而得到燃油在气缸内喷射的状态和特点;二是燃烧过程的空气和燃料混合的数值模拟。

这需要建立气缸内的三维空气流动模型,通过模拟气缸内空气流动状态,来了解燃烧室中空气与燃油混合的情况;三是燃烧过程的数值模拟。

这需要建立燃烧反应模型,对燃料的化学反应进行模拟,并得到燃烧时产生的各种物质的浓度分布和温度分布等信息。

通过以上三个方面的数值模拟,我们可以得到内燃机燃烧过程中的温度、压力、速度等一系列参数,进而了解发动机的燃烧过程,对于改进内燃机性能,提升热效率、降低排放等方面具有非常重要的作用。

2. 优化燃烧过程的措施在了解了燃烧过程的情况之后,接下来需要考虑的是优化燃烧过程,进而提高内燃机的性能。

以下是几种常用的优化措施。

一是优化燃烧室的结构。

通过改变燃烧室的壁面形状、减小燃烧室的体积、增加气缸的缸廓曲线等方式,来优化燃烧室的结构,改善燃油和空气混合的情况,进而提高燃烧效率;二是优化燃油喷射系统。

通过改变燃油喷射压力、改良喷口结构等方式,进一步实现燃油和空气的良好混合,促进燃烧过程;三是通过优化气缸内的气流分布,改善空气和燃油之间的混合效果,减少"死区"发生,提高燃烧效率。

三种优化措施彼此之间并不独立,有时候需要综合采用。

内燃机燃烧过程数值模拟和优化研究

内燃机燃烧过程数值模拟和优化研究内燃机是现代交通运输的重要动力,汽车、发电机、飞机、船舶等都离不开内燃机。

内燃机的效率和环保性是制约其发展的关键因素之一。

因此,研究内燃机燃烧过程的数值模拟和优化已成为当前研究的热点之一。

本文将从模拟和优化两个方面介绍内燃机燃烧过程的研究进展。

一、内燃机燃烧过程数值模拟1. 模拟方法内燃机燃烧过程的数值模拟一般使用CFD(Computational Fluid Dynamics)方法。

CFD是基于数值方法和计算机技术,利用数学模型和计算方法对运动流体的流场、传热、传质和化学反应等的数值计算与分析的一种方法。

2. 模拟模型内燃机燃烧过程的模拟一般采用三维动态模型,将燃油喷雾、气缸内空气和废气混合等复杂过程通过CFD模拟求解,并考虑模型的热力学、化学反应和燃烧等特性。

3. 模拟结果内燃机燃烧过程的数值模拟可以得到燃烧室内的压力、温度、速度等参数的分布,以及氧、碳氢化合物和氮氧化物等有害物质的生成和排放。

通过模拟可以优化发动机的燃烧室设计、进气系统和喷油系统等参数,提高发动机的效率和减少排放。

二、内燃机燃烧过程优化1. 利用EGR技术EGR(Exhaust Gas Recirculation)技术是指将废气回收并混合到进气中加以利用的技术。

利用EGR技术可以降低发动机的燃烧室温度和压力,减少氮氧化物的生成量,提高发动机的燃烧效率和换热效率。

2. 利用混合燃料技术混合燃料技术是指将两种或多种不同的燃料混合使用的技术。

利用混合燃料技术可以减少燃料的使用量,降低有害物质的排放量,提高发动机的燃烧效率。

3. 利用增压技术增压技术是指通过压缩空气的方式增加燃料的燃烧效率和动力输出。

利用增压技术可以提高发动机的效率和动力输出,减少废气排放。

4. 利用燃油喷射技术燃油喷射技术是指通过更精细的燃油喷射方式,使燃料可以更好地混合到空气中,从而提高燃烧效率和减少有害物质的排放量。

总之,内燃机燃烧过程的数值模拟和优化研究是当前发动机研究的重要方向。

垃圾焚烧炉配风比对燃烧过程影响的数值模拟研究

垃圾焚烧炉配风比对燃烧过程影响的数值模拟研究

陈鹏;李军;陈竹

【期刊名称】《环境卫生工程》

【年(卷),期】2015(000)005

【摘要】通过商业软件 Fluent 对600 t/d 垃圾焚烧炉进行了数值模拟计算,分析了不同的一二次风配比工况对炉膛内部焚烧过程中温度分布以及 CO 浓度分布的

影响。

结果表明:在总风量不变的情况下,适当的提高二次风的比例可以促使炉膛内部燃烧更加充分且温度分布较为均匀。

一二次风比值为0.73∶0.27时,炉膛内

部喉口处的温度分布与 CO 浓度分布较于其他工况更加均匀,表现最优。

数值计

算的结果与分析表明,一定程度的提高二次风比例可以促使炉膛内部关键部位的温度和 CO 浓度变化梯度更小,燃烧也相对更为充分。

【总页数】4页(P29-32)

【作者】陈鹏;李军;陈竹

【作者单位】中国天楹股份有限公司,江苏南通226600;中国天楹股份有限公司,江苏南通 226600;中国天楹股份有限公司,江苏南通 226600

【正文语种】中文

【中图分类】X705

【相关文献】

1.配风比对燃油燃烧器燃烧过程影响的数值模拟 [J], 邱冰冰;杨步云;李文科

2.配风方式对垃圾焚烧炉燃烧效率的影响分析 [J], 周春艳;马晓茜;毛恺

3.生活垃圾焚烧炉炉型及炉内配风对燃烧的影响研究 [J], 岳优敏

4.生活垃圾焚烧炉炉型及炉内配风对燃烧的影响研究 [J], 岳优敏;

5.协同焚烧污泥对垃圾焚烧炉燃烧过程的影响实验和模拟研究 [J], 喻武;朱浩因版权原因,仅展示原文概要,查看原文内容请购买。

垃圾焚烧炉排炉二次风配风的CFD优化模拟

垃圾焚烧炉排炉二次风配风的CFD优化模拟垃圾焚烧炉是一种能够有效处理城市生活垃圾的设备。

在垃圾焚烧过程中,二次风和配风的合理调节对于炉内温度分布、燃烧效率和废气排放有着重要影响。

因此,利用计算流体力学(CFD)模拟技术对垃圾焚烧炉进行优化模拟是十分必要的。

首先,对垃圾焚烧炉进行CFD模拟需要建立合适的物理模型和数学模型。

物理模型应包括垃圾填充层、炉膛、烟道等主要结构,数学模型应包括质量守恒方程、能量守恒方程和动量守恒方程。

同时,还应考虑燃料的燃烧反应和烟气的混合与传导等细节。

其次,CFD模拟应着重优化排炉二次风和配风的调节。

排炉二次风的主要作用是加强燃烧过程,保证垃圾焚烧炉内足够的氧气供给,提高燃烧效率,降低废气排放。

配风的主要作用是调节炉内温度分布,防止炉内局部过热或过冷。

通过CFD模拟,可以合理设计二次风和配风的喷射位置、角度和流量,使其均匀分布在炉内,充分与燃烧垃圾接触,最大程度上发挥其功能。

在进行CFD模拟时,需要对炉内的物料特性和燃烧特性进行实验测试,并建立合适的物料模型和燃烧模型。

通过对实验数据的分析,可以确定物料和燃烧模型中的参数,从而提高模拟的准确性。

同时,还需要考虑炉内垃圾的湿度、粒径分布和混合物质等因素对燃烧过程的影响。

通过CFD模拟可以得到炉内温度分布、燃烧效率和废气排放等关键指标的数值计算结果。

通过对模拟结果的分析,可以优化炉内二次风和配风的调节,使其达到最佳状态。

例如,在炉膛顶部增设适当的二次风口可以增加上层的燃烧温度,改善燃烧效率;调节配风的流量和角度可以更好地控制炉内温度分布,避免过热或过冷带来的问题。

综上所述,利用CFD模拟技术对垃圾焚烧炉的排炉二次风和配风进行优化模拟是十分必要和重要的。

通过对垃圾焚烧炉内流场和温度场的分析,可以优化二次风和配风的调节,提高燃烧效率和废气排放质量。

这对于垃圾焚烧炉的改进和设计具有重要指导意义。

垃圾焚烧炉排炉二次风配风的CFD优化模拟

垃圾焚烧炉排炉二次风配风的CFD优化模拟摘要:为探究二次风配风对炉排炉中城市固体垃圾焚烧过程的影响,针对某750t/d垃圾焚烧炉排炉,采用数值模拟的方法对炉膛焚烧过程进行热态模拟,就下二次风投、停运,上二次风布置形式和上二次风风速3个因素进行优化分析.模拟结果显示,通过在炉拱下方增加下二次风能对炉膛前、后炉拱形成包覆作用,阻挡高温烟气冲刷,有利于改善炉拱区域的结渣问题;炉膛上二次风对冲布置或适当增大二次风风速(从45m/s增大至65m/s)均能有效促进烟气混合,提高炉膛烟气的充满度,改善温度分布的均匀性;上二次风对冲布置较错列布置能进一步提高烟气停留时间,降低炉膛出口的CO体积分数,从而提高燃烧效率.关键词:炉排炉;垃圾(MSW)焚烧;计算流体动力学(CFD);数值模拟;二次风;配风优化国家统计局2014年统计年鉴[1]显示,2013年我国生活垃圾清运量已达17238.6万吨.如何处理日益围城的生活垃圾成为亟待解决的问题.2012年,国务院发布的《“十二五”全国城镇生活垃圾无害化处理设施建设规划》[2]提出:到2015年,全国城镇垃圾焚烧处理设施处理能力达到无害化处理总能力的35%.在国家政策的大力扶持下,生活垃圾焚烧处理已进入市场化全面发展阶段.炉排炉是当前垃圾焚烧的主要型式之一[3].目前国内已有企业[4-5]通过引进如德国马丁、比利时西格斯、日本田熊、日立等的先进技术,加以吸收创新,实现了焚烧设备的自主化,但其运行的经济性及稳定性仍有待进一步提高.基于计算流体动力学(computationalfluiddynamics,CFD)的数值模拟方法作为一种低成本、高效率的研究手段,近年来不断被应用于垃圾焚烧炉的设计及优化研究工作中.Kear等[6]对稻草焚烧炉的炉排顶部温度以及组分分布进行了数值计算.Yin等[7-8]采用数值模拟结合试验的方式对燃烧小麦秸秆的88MW炉排炉进行了研究,得到了不同建模方式对计算结果的影响.马晓茜等[9-12]对炉排的燃烧进行分段处理,讨论富氧条件对炉排燃烧的影响,并且采用CFD手段对炉膛燃烧以及炉膛顶部通过选择性非催化还原(ivenon-catalyticreduction,SNCR)方法脱除NOx进行了研究.胡玉梅等[13-14]采用数值手段对炉排炉二次风的作用以及二次风的布置位置进行了研究,通过调整二次风位置来调节燃烧条件,抑制二恶英生成.上述研究主要以国外引进炉排为研究对象,且单机处理量处于中小水平,国内鲜见关于750t/d大型炉排炉炉内燃烧模拟以及配风优化的公开研究成果.本文以国内某自主研发的750t/d炉排炉为研究对象,采用数值方法对炉排炉内燃烧进行模拟.下文将从下二次风投、停运,上二次风布置形式以及上二次风风速这3个角度对其二次风配风进行优化分析.1、研究对象及计算模型研究对象为国内某公司自主研发的750t/d垃圾焚烧炉排炉,炉排长为11.66m,宽为12.56m,运行速度为7.673m/h,即运行周期为90min.炉膛容积为648.47m3,配风分为三级,一次风由炉排下方由高到低分5级灰斗两列配送,总风量为88700Nm3/h,温度为493K.二次风温度为313K,总流量为38000Nm3/h,其中上、下二次风所占质量分数分别为80%、20%.根据炉膛实际结构尺寸,通过GAMBIT 建立三维模型如图1所示,炉膛网格均采用六面体网格,二次风入口采用局部加密处理,网格总量为109.91万,网格质量较好.图1垃圾焚烧炉膛的几何模型垃圾燃烧过程按水分蒸发、挥发分析出、挥发分燃烧和焦炭燃烧分为多个阶段进行,垃圾燃烧过程的模拟分为两大部分,即炉排上方垃圾固相的燃烧和固相燃烧析出的气相在炉膛内的燃烧.固相燃烧反应采用FLIC软件进行模拟,床层上固相反应由文献[15-17]的运动模型描述.固相控制方程如式(1)~(4)所示,与气相控制方程类似,同时考虑了垃圾床层的移动.床层模拟计算得到挥发出的气相温度、速度及各组分质量分数作为入口边界条件导入到炉膛气相燃烧模拟计算中.气相燃烧模拟得到的床层辐射温度将作为床层模拟的边界条件再次迭代计算,直至收敛.炉膛的气相燃烧反应将通过商业软件AN-SYS中的FLUENT组件进行模拟,粘性模型采用标准k-ε湍流模型,壁面函数为标准壁面函数,气相燃烧采用有限速率/涡耗散(EDC)模型,化学反应为以下3步:辐射模型为DO(discreteordinates)模型,采用Simple算法求解压力速度耦合方程,控制方程的离散形式为二阶迎风.炉膛壁面采用绝热边界条件,设置炉排沿程为速度入口,上、下二次风也均为速度入口,出口设为压力出口.2、计算工况由于我国垃圾未经分类处理,成分复杂,其飞灰软化温度较煤粉更低,现运行的垃圾炉普遍存在排炉、炉膛、烟道结焦的现象[18],尤其在炉膛喉部区域,未燃烬颗粒受重力作用在前、后墙的炉拱上沉积,在燃烧高温的辐射下,熔融结焦.大量焦块脱落严重影响机组运行的稳定性.为改善这一现象,考虑在前、后墙炉拱下方投运下二次风,用以加强炉拱区域气流的扰动、减少积灰,同时减少高温区的传热.为考察下二次风的作用,对停运和投运下二次风时炉膛热态燃烧工况分别进行数值模拟,各工况下二次风总风量保持不变.炉膛上二次风的作用主要提供后期燃烧所需氧量,加强气流扰动,以确保燃料的燃烬,从而提高锅炉的燃烧效率;同时引导高温烟气流向,减少因高温区贴墙而产生的壁面结焦、结渣现象.垃圾炉上二次风的布置形式一般采用对冲或错列布置,如图2所示,对冲布置即前、后墙风口水平位置相对,风口数相同.错列布置即前、后墙风口水平位置交错,后墙风口数减少一个,同时增大风口面积以保证风量不变.图2前、后墙二次风布置形式:错列、对冲为比较错列布置和对冲布置的效果,这里分别计算了上二次风风速vH为55m/s 时错列布置和对冲布置下的2个工况,分别标记为CL55和DC55.同时为探究上二次风风速的影响,在保证上二次风角度及对冲布置方式不变的情况下,分别计算上二次风风速为45、55、65m/s的3个工况,记为DC45、DC55、DC65.本文计算的工况如表2所示.表2计算工况的配风设置Tab.23、炉膛热态模拟结果及分析3.1下二次风投运的影响图3下二次风变工况(停运、投运)的炉膛温度分布如图3所示为工况1和工况4的中心截面温度分布及炉拱截面(A-A)的温度分布,可以发现二次风投运后,下二次风由炉拱下方贴壁而上,将喉部炉拱包覆起来,从图3(b)炉拱截面温度分布可以看出下二次风气流在炉拱宽度方向上的间隔吹扫作用,二次风的投运使得火焰趋势在喉部稍稍靠近后墙,这是由于后拱距离上二次风口较远,同时紧邻主燃区,氧量补入较前拱更困难,因此后墙侧下二次风的注入迅速满足其燃烧所需氧量,从而使得喉部燃烧略靠后墙.为进一步考察下二次风对炉拱的保护作用,量化两工况的差异,表3对前、后墙沿炉拱截面各40mm深度的范围(如图3(b)两侧黑线所示区域)进行了参数统计,表中,T为温度统计值,φ为体积分数统计值.投运下二次风后,前、后炉拱的平均温度均有所降低,前拱降温尤其显著.除高温外,还原性气氛是导致炉膛结焦结渣的另一大因素[19],灰分中的Fe2O3被还原成FeO,FeO与SiO2,CaO等形成共晶体后,灰分的熔点大大下降,从而易于熔融结焦.表3下二次风变工况(停运、投运)炉拱参数统计从表3可以看出,投运后前拱附近的O2体积分数有所提高,CO体积分数下降一半.后拱附近的O2体积分数虽稍有降低,但CO体积分数减少了一个数量级,因此可以推断出投运后炉膛前、后拱附近区域的还原性气氛均得到大幅改善,综合考虑到下二次风对炉拱附近的吹扫作用以及对高温的隔离作用,下二次风的投运将有利于改善炉膛喉部结焦严重的问题.3.2、上二次风布置形式的影响工况2和工况4错列、对冲布置的迹线分布对比如图4所示,对比可以发现,对冲布置方式相比于错列布置方式迹线更为弥散饱满.图4变上二次风布置形式(错列、对冲)迹线分布气流在中心碰撞,动量抵消,有利于炉膛气流的均匀扩散,不至于出现气流过分贴壁的情况.因此气流速度分布相对均匀.结合图4中DC55迹线分布可见,该工况在下部迹线呈现竖直向上,下部靠前墙侧的回流区较小,在上部由于烟气向出口转向而偏向前墙,这样的流场一方面能更大限度地利用炉膛容积,在同样锅炉热负荷的时候有效降低容积热负荷,减轻结焦结渣的情况;另一方面,相对于错列布置,烟气在顶部更加偏向前墙也有利于SNCR喷枪布置,为后期脱硝提供便利条件.通过观察对冲布置和错列布置方式下的炉膛宽度中心截面温度温度分布(见图6(a)),可以发现,两工况下炉排前端为水分蒸发区,因此温度偏低,而中间段为挥发分的燃烧区,温度上升,在中间区域达到最高温度,而且上炉膛部分也正位于该位置上方,高温烟气直接竖直向上,不需要沿着炉拱绕行,这样在一定程度上避免了炉拱壁温太高导致的结渣问题.对比两工况下炉内温度场可以看出,温度分布并没有发生根本上的改变,仅表现出在上部炉膛的温度场分布稍有不同,说明上二次风的布置方式对于炉膛主燃区的燃烧状况影响甚微.上部炉膛的温度场分布稍有不同,对冲布置下,上炉膛温度降低较不明显,这说明炉膛烟气与上二次风混合更均匀,因此燃烧也就更完全.进一步反映了对冲布置提高燃尽率的作用.图6变上二次风布置形式(错列、对冲)截面温度分布观察高度y=10m下的高度截面温度分布图(见图6(b)),可以看出,对冲布置的温度场均匀性更优,在炉壁四周没有局部高温区的存在.这是因为对冲布置方式能使得前、后墙气流在中心汇聚,并且抵消部分动量后再向四周扩散,而不会因为气流残余动量导致高温烟气贴壁而形成局部高温区.进一步统计出口O2体积分数φ(O2)、CO体积分数φ(O2)、烟气停留时间τ及炉膛喉部平均温度T0如表4所示.根据环保部《生活垃圾焚烧污染控制标准(GB18485-2014)》对炉排炉规定的炉膛设计相关参数[20],在实际运行中,炉膛温度应≥850℃,炉膛出口φ(O2)≥6%,炉膛出口φ(CO)≤8.0×10-5,烟气在炉膛停留时间应≥2s.表4变上二次风布置形式(错列、对冲)炉膛参数统计从表4的统计结果来看,2个计算工况的计算结果均满足国标对垃圾焚烧炉的运行要求,从数值计算的角度验证了该炉型设计方案的可行性.分析组分布以及停留时间变化规律可知,对冲布置下炉膛喉部平均温度更低,出口O2体积分数和CO体积分数更低,烟气停留时间更长,这是由于对冲布置下,前、后墙上二次风动量抵消后,在主燃烧区形成了较大的扰动,整体烟速降低,也较大程度降低了喉部的烟温,烟气更好的混合使得新注入的氧气得到更均匀的分配,提高了燃烧效率,因此出口的CO体积分数较低.3.3、上二次风风速的影响计算得到工况3、4、5的炉膛迹线分布如图7所示,对比可以发现,上二次风风速越大,靠前墙侧漩涡尺度越小,涡团越饱满,从而可以看出上二次风速度对炉膛上部混合效果影响较大,风速越高,混合效果越好,炉膛充满度越高.这是因为上二次风风速的提高使得上二次风刚性增强,进入炉膛以后能有效地加剧喉部低速气流的扰动,使得炉膛内的气流分布更加均匀饱满.图7变上二次风风速(45、55、65m/s)迹线分布结合图8中y=12m高度截面竖直速度分布曲线可以看出,45m/s速度工况时回流区宽度以及烟气下行速度均最大,65m/s时平面整体呈现无回流区,随着速度的增大,平面竖直速度的峰值由后墙往前墙偏移.但当速度增至65m/s时,烟气上行速度出现明显的整体增大趋势.图8y=12截面处沿x方向的平均竖直速度分布(45、55、65m/s)如图9所示为3个工况的截面温度分布,从图9(a)宽度中心截面分布对比可以发现,下炉膛的温度分布没有较大区别,火焰形态也基本相同,而上炉膛随着风速的增大,中心因为二次风注入而形成的低温区域越小,温度分布越均匀.图9(b)高度截面的温度分布也呈现出风速越大越均匀的趋势.图9变上二次风风速(45、55、65m/s)截面温度分布因此可以得出和3.2节相似的结论,在保证炉膛总风量即过量空气系数不变的情况下,上二次风风速变化对下炉膛主燃区的燃烧没有较大影响,风速变化的影响仍主要体现在对上炉膛烟气的扰动及导流上.表5变上二次风风速(45、55、65m/s)炉膛参数统计如表5所示为出口O2体积分数φ(O2)、CO体积分数φ(CO)、烟气停留时间τ以及炉膛喉部平均温度T0的统计结果.从表中可以看出随着上二次风风速提高,烟气流速会明显增大,因此停留时间相应降低,将对后期SNCR脱销效率造成一定程度的不利影响.从出口CO的体积分数可以看出,上二次风风速提高一定程度上有利于烟气的充分混合,促进了燃料后期的燃尽,而风速增大与风速动量抵消两股因素相互制约,形成对喉部温度影响不确定的现象.4、结论(1)下二次的投运能对炉膛前、后墙炉拱区域起到较好的包覆作用,降低了炉壁温度,改善炉拱附近的还原性气氛,同时贴壁的扰流有利于吹扫炉拱的积灰,因此有利于改善炉拱结渣严重的问题.(2)炉膛上二次风对冲布置方式相对于错列布置方式有利于促进炉膛内气流的混合,提高炉膛的烟气充满度,提高烟气停留时间,同时降低炉膛出口CO体积分数,从而改善燃烧效率.(3)炉膛上二次风风速从45m/s提高到65m/s以后,适当高速的上二次风能能够加剧气流混合,使得炉膛气流分布更加饱满,温度分布更加均匀.但过高的二次风速不利于降低炉膛烟气停留时间,从而影响后期SNCR脱销效果.上述研究可为此类大型炉排炉的设计及优化提供理论参考,从而促进该焚烧设备技术的自主化和大型化发展,满足其日益增长的市场需求.由于现有研究对象还处于研发阶段,未能得到相应的试验数据,无法与模型计算结果进行对比.通过与现有焚烧炉运行标准进行对照,验证了设计方案的可行性.限于篇幅,本文未能深入讨论上、下二次风入射角度及位置等因素对炉膛燃烧的影响,进一步的优化研究可以考虑从以上角度展开.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

750TPD垃圾焚烧炉燃烧过程的数值模拟

【摘要】采用计算流体力学(CFD)技术,对750 TPD的生活垃圾焚烧炉建立模型,模拟炉内的气相燃烧过程,研究了炉内燃烧过程对二恶英控制及SNCR 设计的影响。

【关键词】垃圾焚烧炉;二恶英;选择性非催化还原;数值模拟

广州某垃圾焚烧电厂750 TPD炉排式垃圾焚烧炉是国内单台容量最大的焚烧炉,本文利用CFD技术,对此焚烧炉的燃烧过程进行数值模拟,研究炉内燃烧过程对二恶英控制及SNCR设计的影响,为SNCR设计提供理论支持,同时为了解和掌握大容量垃圾焚烧炉炉内燃烧过程及其规律,提高同类垃圾焚烧炉的设计、运行与改造提供必要的参考。

1.模拟对象

本文的模拟对象为一台基于丹麦V olund技术制造的机械炉排式垃圾焚烧炉,处理能力为750 TPD;炉排为空冷式,分为4段,每段长3m,一、二段炉排倾斜角度为15°,三、四段炉排倾斜角度为7.5°,每段炉排都可以单独地调整它的运动,通过改变频率和振幅来调整垃圾的混合程度和在炉排上的停留时间。

炉排下一次风分别由各自燃烧空气区单独控制。

炉排燃烧空气区由一次风单独调节。

二次风通过燃烧室尾部的数个喷嘴直接喷入炉膛内。

二次风喷入速度很高(50~90m/s),以便与烟气有效混合。

2.数值模拟方法

模拟区域向下至锅炉冷灰斗入口,上至余热锅炉顶部,炉膛与余热锅炉高31.6 m,炉膛横截面尺寸为13.9 m×9m,余热锅炉横截面尺寸为5.1m×9m。

计算模型,采用Cambit建模,网格划分采用分块划分、局部加密的方法。

在保证计算精度的条件下,减少网格的总体数量,提高了计算速度。

采用非结构化的四面体网格,总网格数为815 654。

气体停留时间模拟采用示踪方法。

在入口处注入示踪气体脉冲,在气体出口处设置监测面,获得气相停留时间分布曲线。

本文不考虑垃圾床层的燃烧,以床层表面的实际速度、温度和组分作为入口边界条件[1]。

使用用户自定义方程在人口边界输入气相组分质量浓度及温度的函数,入口CH4、CO、H2、Q、Cq与H20平均体积分数分别为0.13%、1%、0. 01%、10.6%、12.2%与10.6%,人口平均温度为1 056 K。

入口速度取常数1.7 m/s。

二次风为常温压缩空气,喷射速度为80 m/s,温度为293.15K。

出口边界采用Oumow方式。

3.数值模拟结果与讨论

3.1炉内燃烧温度与停留时间分布

图1为垃圾焚烧炉模型导出中心截面的温度分布图。

截面平均温度为1190 K,锅炉整体温度较高。

出口平均温度为l 165K,与设计值1156 K符合较好,表明计算比较合理。

二次风对气相燃烧作用明显,含有可燃挥发分的烟气与二次空气充分混合、燃烧,使炉内湿度进一步升高,在二次风喷枪前炉膛中心部位的炉温最高,最高温度为1 623 K。

对于可燃成分是否燃烧完全,烟气在燃烧室内的停留时间是一个重要的参数[2]。

较长的停留时间可使炉内烟气中的可燃成分获得最大程度的燃尽。

图2为焚烧炉炉膛内的烟气停留时间分布图。

3.2炉内过程对二恶英的影响

为有效防止二恶英类污染物的生成,垃圾焚烧炉应满足烟气温度在1123 K 以上,烟气停留时间应大于2s。

由图1可知,从炉内温度分布来看,大部分区域温度在1123 K以上,锅炉的整体温度满足二恶英控制的温度要求。

由图2可知,大部分烟气的停留时间为2-5 s,烟气平均停留时间3.7 s,烟气在炉膛内停留时间较长。

锅炉二次风设计比较合理,可提供较好的烟气混合,使烟气在炉膛的高温区停留较长时间,从而使炉膛内可燃组分更有效地燃烧。

结合图1、图2可知,炉膛内燃烧温度较高,烟气停留时间较长,可有效控制二恶英在炉内的生成,同时也有利于可燃组分充分燃烧。

3.3炉内过程对SNCR的影响

SNCR技术适合于垃圾焚烧烟气的脱硝。

该技术实施的关键是选择合适的温度区。

根据计算结果,可知余热锅炉区温度满足SNCR狭窄的温度窗。

因此,选取SNCR设计区域为余热锅炉人口至折焰角区,高度为锅炉10。

26 m处,如图3所示。

3.4温度与停留时间分布对SNCR的影响

SNCR技术脱除NOx效率与反应温度密切相关,温度低于或者高于最佳脱硝温度,脱硝率均迅速下降。

图4为SNCR设计区域的温度与速度随高度的分布图。

由图4可知,入口处由于燃尽风的喷射,烟气温度与速度有较明显波动。

设计区域温度稳定,满足SNCR的温度窗,最低温度在高17 m处,温度为1 211.7 K,大于1173 K。

烟气速度为3.3~6.8 m/s,平均速度为3.9 m/s。

SNCR喷枪一般采取分层布置,布置层数为2~3层,布置区应选取烟气速度不是太快的区域。

从图4可以看出,在高10~12 m处,烟气速度较快,不适合布置SNCR喷枪。

而且烟气速度过快,不利于氨剂对锅炉截面的有效覆盖及与烟气的有效混合。

SNCR还原反应中,在合适的反应温度下,反应时间是保证反应转化率的重要条件。

图5为SNCR设计区域烟气平均停留时间。

由图5可知,大部分烟气停留时间超过2s,平均停留时间为4.5 s。

根据实验结果,SNCR反应较适宜停留时间为1.2 s左右[3],为满足反应时间要求,SNCR喷枪采取两层布置的方式,选取的布置区域为高13 m吸19 m处。

4结论

(1)余热锅炉出口平均烟温和烟气组成浓度与设计值符合良好,表明模拟结果合理。

(2)由垃圾焚烧炉气体燃烧的温度分布图和气体在炉膛内的停留时间分布图可知,焚烧炉能有效控制二恶英的生成,同时也可以保证可燃组分充分燃烧。

(3)焚烧炉高10。

26 m区域温度与组分浓度满足SNCR设计需要。

喷枪分2层布置,选取的布置区域为高13 m及高19 m处。

以上模拟结果可以为焚烧炉二恶英控制及SNCR设计提供理论支持与参考。

待焚烧炉建成后,按照焚烧炉实际燃烧情况,可以对模型进一步修正,以使模型更贴近实际运行状况。

参考文献

[1]Hans-Heinz Freya,Bernhard Petersa,Hans Hunsin-ger,et al,charac-terizttion of municipal solid waste combustion in a grate funace{H},Waste Management,2003,23:689-701

[2]张凤波,城市垃圾清洁燃烧过程数值模拟研究(D),哈尔滨,哈尔滨工程大学,2005

[3]韩奎华,路春美,王永征,等,选择性非催化还原脱销特性试验研究{J},中国电机工程报,2008,28(14):80-85

作者简介:

罗翠红女1977年生,武汉理工大学工学学士,广州环保投资集团有限公司。