滴丸剂的制备工艺流程

滴丸剂的制备

应化一班薛茹茹41107173实验2 滴丸剂的制备(主)一、实验目的1.掌握(药物)滴丸剂制备的基本原理、常用方法,孰悉滴丸剂制备过程及基本操作;2.了解滴丸机及附属设备的结构;3.熟悉滴丸的基质类型及基质成形实验。

二、滴丸成型原理滴丸剂是将固体或液体药物溶解混悬或乳化在基质中,然后滴入到与药物基质不相混溶的液体冷却中,经收缩冷凝成球型或扁球型的丸剂。

中药滴丸的开发,适合人们对现代药物制剂的“三小”(用量小、毒性小、副作用小),“三效”(高效、长效、速效)和方便用药,方便携带、方便贮存等基本需求,具有广阔的前景和巨大的潜在市场。

目前常用的载体有水溶性与非水溶性两大类,水溶性载体常用的有聚乙二醇(PEG)类,以PEG4000或6000为宜,它们的熔点低(55~60 ℃),毒性较低,化学性质稳定(在100 ℃以上才分解),能与多数药物配伍,具有良好的水溶性,亦能溶于多种有机溶剂,能使难溶性药物以分子状态分散于载体中。

在溶剂蒸发过程中,粘度逐渐增大,可阻止药物分子聚集。

非水溶性载体常用的有硬脂酸、单硬脂酸甘油酯等,可使药物缓慢释放,也可用于水溶性载体中以调节熔点。

在实际生产中,滴丸的丸重、光洁度、圆整度、粒径的均一度等是考察滴丸质量的重要指标,是影响滴丸技术应用于中药领域的主要障碍。

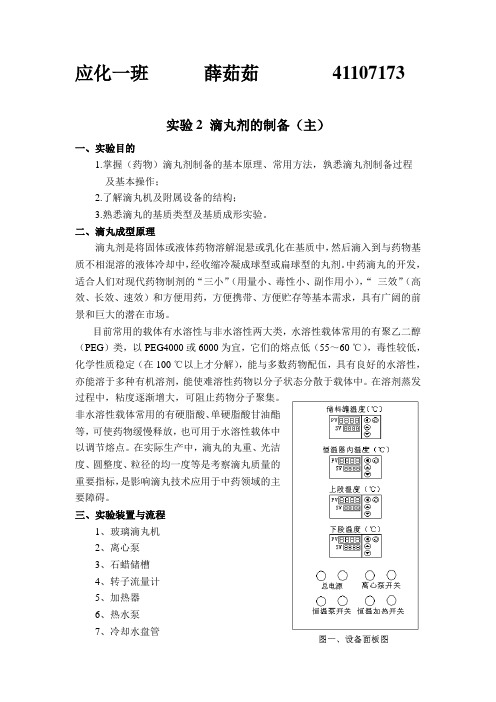

三、实验装置与流程1、玻璃滴丸机2、离心泵3、石蜡储槽4、转子流量计5、加热器6、热水泵7、冷却水盘管8、恒温槽滴丸机主要结构流程如图二所示。

基质(PEG6000)在化料罐中混合融化后加入保温储液罐。

熔融的混合液通过滴头滴出。

在玻璃滴丸机中冷凝液的冷却下形成滴丸并随冷凝液向下流动,流过筛网后实现滴丸与冷凝液的分离,完成滴丸的滴制过程。

实验装置面板图如图一所示,应用储液罐数字温度计可以控制储液罐内温度。

1-电加热器2-不锈钢恒温箱3-热水泵4-基质储液罐5-冷却盘管6-玻璃滴丸机7-放料阀8-接收筛网9-液体石蜡储液槽10-滴头11-转子流量计12-流量调阀13-旁路阀14-离心泵15-化料罐T1—恒温器温度T2—储液槽内液体温度T3—滴丸机内上段温度T4—滴丸机内下段温度四、实验步骤1. 将聚乙二醇(PEG4000)100克放入恒温器融化罐中,打开恒温器加热开关和恒温器泵开关,待保温储液罐内温度加热到70℃左右后,聚乙二醇开始融化。

滴丸剂生产工艺流程

滴丸剂生产工艺流程

《滴丸剂生产工艺流程》

滴丸剂是一种固体制剂,常用于口服给药。

它具有溶解速度快、吸收迅速的特点,因此受到患者和医生的喜爱。

在滴丸剂的生产过程中,需要严格控制每一个环节,以确保最终产品的质量符合标准。

下面是滴丸剂生产工艺流程的简要介绍:

1. 样品接收和质量检测:首先,生产厂家会接收来自原料供应商的样品,并进行严格的质量检测。

只有通过检测的原料才能用于后续的生产工艺。

2. 原料配方:在确定原料质量合格后,生产工艺流程的下一步是进行配方。

根据药品的配方要求,严格按照配方比例将各种原料混合,确保每一批产品的成分均匀。

3. 制粒:接下来,原料将送入制粒机,通过旋转运动和添加适量的粘合剂,制成颗粒状的物料。

4. 压片:将制粒后的物料送入药片压片机,进行压片加工。

这一步是将原料压成规定大小和形状的药片,确保每一片药品的剂量一致。

5. 包衣:压片完成后,药片需要进行包衣处理,以增加药片的稳定性和耐储存性。

6. 包装:最后一步是对包装成品进行检查和包装,确保产品的

外观和质量完好无损。

除了以上流程,滴丸剂的生产还需要在每一个环节进行严格的质量控制和记录。

只有确保每一个步骤都符合标准要求,才能生产出安全、有效的滴丸剂产品。

滴丸剂生产工艺流程

滴丸剂生产工艺流程

滴丸剂是一种口服剂型,常用于制备草药饮片,具有方便服用、有效成分释放缓慢等特点。

下面是滴丸剂的典型生产工艺流程:

1. 材料准备:根据配方要求,准备好所需的研磨药材、辅料、溶剂等材料。

同时,准备好滴丸机和滴丸模具。

2. 研磨药材:将研磨药材按照一定比例进行混合,并进行研磨,使其颗粒粒度均匀。

3. 过筛处理:将研磨后的药材配料进行过筛处理,去除颗粒不均匀的药材,确保产品品质。

4. 加工辅料:将辅料按照配方要求进行称量,并与研磨药材进行混合。

辅料的添加可以起到改善药物的稳定性、增加药效等作用。

5. 加溶剂:将溶剂加入至研磨药材和辅料的混合物中,并进行搅拌混合,使其成为黏稠糊状。

6. 滴丸操作:将黏稠糊状物料通过滴丸机的滴孔滴入滴丸模具,模具上每个滴孔都可以滴入一滴药液,形成滴丸。

7. 干燥处理:将滴丸模具放入干燥室中进行干燥处理,使滴丸中的溶剂蒸发,并保持滴丸的形状和稳定性。

8. 混合包装:将干燥后的滴丸倒出,并按照一定比例进行混合,

使滴丸均匀分布。

然后将滴丸装入特定的包装材料中,进行密封包装。

9. 成品检验:对滴丸产品进行质量检验,包括外观、溶解度、含量等方面的检测,以确保产品符合规定的质量要求。

10. 包装入库:合格的滴丸产品进行包装,并入库储存,待销售或使用。

以上就是滴丸剂的典型生产工艺流程。

不同的药品配方可能会有些许差别,但总体流程是相似的。

滴丸剂生产工艺要求操作精细、环境严谨,以确保产品的质量和安全性。

同时,药品生产必须符合法规要求,确保产品安全有效。

滴丸剂生产工艺制备及设备验证

重不同,凝固形成之滴丸徐徐沉于器底或浮于冷却剂的 性,掩盖不良气味,当易氧化、挥发性强的药物溶于基

表面,而后取出洗去冷却剂,干燥得之。它是利用固体分 质后,可增加其稳定性。此外,还具有如下特点:

散技术制成的固体制剂,目前在中西药制剂中属于先进 2.1 该制剂生产过程无粉尘产生,利于厂房的净化控

剂型,它具有剂量小、生物利用度高、服用方便等优点, 制。

!综 述 "#$%&’

滴丸剂生产工艺制备及设备验证

郭维图 1,李富昌 2

(1.泉州东南医药生物工程技术研究所,福建 泉州 362000;2.浙江富昌机械有限公司,浙江 瑞安 325200)

摘 要:从滴丸剂的基本概念入手,阐述了滴丸剂的工艺制备要点,同时叙述了相应设备的选 择与验证。

关键词:滴丸剂;工艺制备;设备选择;设备验证

物油等。

3.5.3 主要性能指标稳定,易于控制,产量可满足生产

(2)冷凝液必须安全无害,常用的有液状石蜡、植 要求,产品质量稳定可靠,仪表采用通用计量仪表。

物油、甲基硅油和水等。

3.5.4 组成联动线的单元设备,能力平衡运作,有效降

(3)滴丸应大小均匀,色泽一致,表面冷凝液应除 低操作人员的劳动强度,故障率低,不会对产品质量产

0.03g 以下或 0.03g 0.03g 以上至 0.3g 0.3g 以上

±15% ±10% ±7.5%

温度过低所致,可用处方调整组成的方法,加以解决。

检查法:取供试品 20 丸,精密称定总重量,求得平

3.3 生产工艺的控制与验证简述

均丸重后,再分别精密称定每丸的重量。每丸重量与平

3.3.1 化料:根据投料量(确认投料量对化料时间、料 均丸重相比较,超出限度的不得多于 2 丸,并不得有 1

一个滴丸的生产工艺规程

1 名称:联苯双酯滴丸汉语拼音:2剂型:滴丸剂规格: mg/粒3 产品概述性状:本品为糖衣滴丸。

适应症:。

用法用量:。

有效期:3年4 处方和依据4.1 处方 (每10000丸用量)联苯双酯 0.015 kg聚乙二醇-6000 0.135 kg滑石粉约0.006 kg 蔗糖约0.008 kg明胶约0.0008 kg川蜡约0.04 g4.2 每批量2,500,000丸(250粒/瓶,10,000瓶)4.3 依据中国药典2000年版二部810页。

批准文号:5工艺流程图例:★ 质量控制要点6 操作过程及工艺条件 6.1 滴丸6.1.1 操作间室温18℃~25℃,相对湿度20%~40%。

融料缸温度145℃-150℃,聚乙二醇-6000熔融为澄清液体后,倒入比例量的联苯双酯,搅拌至全部溶解,放料入储料缸。

6.1.2 储料缸温度100℃-110℃,保持内部药液温度90℃-100℃,放料入滴料缸。

6.1.3 滴料缸温度100℃-110℃,冷却油温5℃-10℃,滴丸,机台控制丸重14-16mg 。

滴出的素丸脱油后,筛丸,送检,备用。

6.2 包衣6.5.1 操作间室温18℃~25℃,相对湿度20%~40%。

将明胶以1∶6比例加纯化水煮至全部溶解,蔗糖以2∶1比例加纯化水煮至全部溶解,二者混合的糖胶液和滑石粉为包衣材料,于高效无孔包衣机中,将素丸包上14-16层糖衣,最后以川蜡打光,筛丸,备用。

6.3 拣丸:挑拣出丸形均匀、无粘连、无破碎的滴丸。

6.4 包装6.4.1 内包装:定量筛丸入瓶,250粒/瓶,加盖。

6.4.2 外包装:丸瓶贴标签,封口,每1瓶与说明书1张放入1个小盒,每10小盒封1个收缩膜,每40300,000级收缩膜装1个纸箱,入库。

7 工艺卫生和环境保护7.1 各工序净化要求:滴丸、包衣、拣丸、内包装等工序为300,000级洁净区,其它工序为一般生产区。

7.2 工艺卫生7.2.1 物流程序:原辅料中间产品 成品,单向顺流,无往复运动。

滴丸剂工艺操作规范

滴丸剂工艺操作规范预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制【目的】建立滴丸剂的工艺操作规程,指导滴丸中试试验研究,确保产品质量。

【范围】滴丸剂的中试试验全过程。

【内容】1.中药提取工艺规程1.1备料工艺研究员根据批生产指令单填写领料单,按名称、数量(加上损耗率的数量)及时领料。

工艺研究员必须与仓库保管员核对中药饮片的合格证、名称、数量等,并检查是否有伪、劣、次、虫、霉烂等情况,保证药材质量。

质量监控点:中药真伪、优劣、检验合格报告书等。

1.2中药饮片的净选按照《中国药典》的有关规定进行中药饮片的净选,根据要求,清除杂质或分离并去除非药用部分,使中药饮片符合质标准。

将净选后的中药饮片用洁净袋包袋,称量并记录,每件应附有状态标志,注明名称、批号、数量、日期等。

质量监控点:杂质、非药用部分等。

1.3投料根据生产指令单,称量并复核中药饮片名称、数量等,并做好相应的操作记录。

质量监控点:杂质、非药用部分等。

1.4浸提工序将中药饮片投入简易提取罐中,根据不同的提取工艺要求,选择相应的提取方式(煎煮法、乙醇提取、挥发油收集)。

加入一定量的提取溶剂(水或乙醇),根据设定的提取工艺进行提取操作。

如果煎煮同时需要进行挥发油的提取,收集操作如下:收集工艺规定量的挥发油提取物至相应的洁净容器内,按要求记录并填写状态标志,静取样检验合格后,放克进入下步工序操作。

提取结束后,提取液经100目筛网过滤后收集至相应贮存罐中,并贮藏备用。

质量监控点:溶媒种类及浓度、数量、提取温度、提取时间、提取次数、挥发油及提取液的数量、过滤效果等。

将药材粗粉置于相应渗漉容器中,经浸润湿后连续加入规定浓度、数量的溶媒,并不断地收集渗漉液。

质量监控点:渗漉溶剂的种类及其浓度、数量、渗漉速度、渗漉液数量等。

1.5水体液浓缩将中药提取液按照相应工艺要求浓缩至规定的相对浓度,放冷后进行醇沉操作。

质量监控点:浸膏相对密度、数量、浓缩温度等。

药物制剂技术实训教程第8章滴丸制备工艺操作

第二节

滴丸滴制成型工艺操作

⒁ 正式滴丸后,每小时取丸10粒,逐粒称量丸重, 根据丸重调整滴速。 (3)停机操作 ① 关闭滴头开关。 ② 将“气压”和“真空”、“调速”旋钮调整到最 小位置,关闭面板上的“制冷”、“油泵”、“滴罐加 热”、“滴盘加热”、“搅拌”开关。

第二节

滴丸滴制成型工艺操作

2. DWJ-2000型滴丸试验机安全操作注意事项

滴丸滴制成型工艺操作

1.气压压力显示; 2.制冷温度显示; 3.制冷系统启动开 关; 4.滴罐加热启动开 关; 5.总电源启动开关; 6.气动调节旋钮; 7.搅拌电机速度调 节旋钮; 8.真空调节旋钮; 9.冷却油泵气动开 关; 10.滴盘加热气动开 关; 11.滴盘温度显示; 12.搅拌电机启动开 关; 13.药液温度显示; 14.真空度显示; 15.导热油温度显示

第二节

滴丸滴制成型工艺操作

2. 滴丸岗位操作法

(1)生产前准备

① 复核清场情况 a.检查生产场地是否无上一批生产遗留的软胶囊、物料、 生产用具、状态标志等。 b.检查滴丸操作间的门窗、天花、墙壁、地面、地漏、 灯罩、开关外箱、出风口是否已清洁、无浮尘、无油污。 c.检查是否无上一批生产记录及与本批生产无关文件等。 d.检查是否有上一次生产的“清场合格证”,且是否在 有效期内,证上所填写的内容齐全,有QA签字。

⑾ 连续生产时,当滴罐内药液滴制完毕时,关闭滴 头开关,将“气压”和“真空”旋钮调整到最小位置,然 后按②~⑩项进行下一循环操作。

第二节

(3)生产结束

滴丸滴制成型工艺操作

① 关闭滴头开关。

② 将“气压”和“真空”旋钮调整到最小位置,关 闭面板上的“制冷”、“油泵”开关。 ③ 将盛装正品滴丸的胶桶放于暂存间。 ④ 收集产生的废丸,如工艺允许,可循环再用于生 产;否则用胶袋盛装,称重并记录数量,放于指定地点, 作废弃物处理。 ⑤ 清洁与清场

滴丸剂生产工艺制备及设备验证

滴丸剂生产工艺制备及设备验证

滴丸剂是一种新型的口服药剂形式,具有易服、易携带、易保存等优点,逐渐得到了广泛的应用。

本文旨在介绍滴丸剂的生产工艺制备及设备验证。

滴丸剂生产工艺制备步骤包括:

1. 原料准备:将所需的药物原料按照比例配制,并进行检验合

格后进行下一步操作。

2. 粉碎:将药物原料经过粉碎处理,使其达到制备滴丸剂所需

的颗粒度。

3. 加工:将粉碎后的药物原料进行混合、填充、压制等加工处理,形成初步的滴丸剂。

4. 包衣:将初步制成的滴丸剂进行包衣处理,以保护药物不受

外界环境的影响。

5. 包装:将包好衣的滴丸剂进行包装,以便于携带和保存。

设备验证是滴丸剂生产过程中必不可少的一环,通过验证可以保证生产设备的安全可靠性和生产工艺的稳定性。

设备验证的步骤包括: 1. 设备安装和运行验证:检查生产设备的安装情况、各部分是

否正常运作、是否符合设计要求等。

2. 设备性能验证:验证设备的性能指标是否符合生产要求,如

温度控制、压力控制等。

3. 工艺验证:验证生产工艺的稳定性和可行性,包括原料准备、加工处理、包衣等环节。

4. 数据分析和评估:对验证的数据进行分析和评估,确定设备和工艺是否满足生产要求,是否需要进行调整和改进。

通过上述滴丸剂生产工艺制备及设备验证的步骤,可以保证滴丸剂的生产质量和稳定性,提高其在临床应用中的效果和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滴丸剂的制备工艺流程

滴丸剂是一种固体制剂,由于药物分散在载体中,便于吞咽和吸收。

以下是滴丸剂的制备工艺流程。

1.准备原料:首先需要准备滴丸剂的活性成分、滴丸剂的载体和辅助材料。

活性成分是需要通过滴丸剂给药的药物,载体一般选择糖或淀粉,辅助材料包括填充剂、分散剂和可溶性导土剂等。

2.筛选原料:将准备好的原料进行筛选,目的是除去杂质和提高药物的纯度。

3.混合:将活性成分和辅助材料按照一定比例混合在一起。

为了保证混合的均匀性,可以使用混合机械或手工混合。

4.制粒:将混合好的药物和辅助材料进行制粒处理。

制粒的目的是使药物颗粒变得更大,并增加表面积,便于吸湿和吸附其他辅助材料。

5.包衣:包衣是将制粒后的药物颗粒进行包覆,增加药物的稳定性和口感。

包衣常用的材料有明胶、壳聚糖等。

包衣可以增加颗粒的溶解度,改善口感,并减少药物的因酸碱性质而受到的影响。

6.干燥:将包衣后的药物颗粒进行干燥处理,以去除颗粒表面的水分。

干燥的方法可以采用自然风干或烘干。

7.再包衣:将干燥后的药物颗粒再次进行包衣处理,可以增加

稳定性和口感。

8.微粒化/制粉:对于较大颗粒的滴丸剂,可以进行微粒化或

制粉,使药物更易吸收和溶解。

9.灭菌:对制备好的滴丸剂进行灭菌处理,以杀灭潜在的微生物。

10.检验:对制备好的滴丸剂进行质量检验,包括外观、颗粒

大小、溶解度、水分含量等指标。

11.包装:将检验合格的滴丸剂进行包装,可以采用泡罩、铝

箔袋或瓶装等方式。

12.贮存:将包装好的滴丸剂存放在干燥、阴凉和避光的地方,以保持良好的稳定性。

以上是滴丸剂的制备工艺流程,每个步骤都需要严格控制操作条件和质量标准,以确保滴丸剂的质量和疗效。

同时,制备滴丸剂需要依据具体药物和制剂的特点进行调整和优化,以满足临床应用的需要。