北京科技大学铸造合金及制备工艺2.1-铸铁相图及组织

铸造合金及制备工艺-灰口铸铁

C型石墨示 意图:粗大 的块片状, 对灰口铸铁 基体的破坏 作用大,该 型灰口铸铁 的强度很 低。

实际灰口铸铁中的C型石墨

C型石墨的深腐蚀扫描电镜照片

D型石墨示 意图:过冷 石墨或晶间 石墨,分布 在枝晶间, 无方向性。

实际灰口铸铁中的D型石墨

D型石墨的深腐蚀扫描电镜照片

E型石墨示意 图:枝晶间 石墨,分布 呈一定的方 向性,降低 了灰口铸铁 的强度。

2.2.2.1 石墨对灰口铸铁性能的影响 石墨的结构 石墨是碳的结晶体,属于层状晶体,晶格为 密排六方,如下图所示。

石墨的晶体结构

石墨的基面(C面)由正六角形的环作 为基本排列单位,每层面内原子靠共价 键结合,层面之间靠范德瓦尔斯力结合 (分子间力),约为层面内原子结合力 的1/10。 由于石墨层面内和层面之间的结合力不 同,结晶学 [10 1 0] 方向的导电、导热率 及力学性能都大大高于垂直于基面方向 (即结晶学[0001]方向)的性能。

实际灰口铸铁中的E型石墨

E型石墨的深腐蚀扫描电镜照片

石墨对灰口铸铁减震性的影响 灰口铸铁中存在大量的石墨片,阻止了震 动波的传播,将震动能转变为热能而消 散,所以,灰口铸铁中的石墨数量越多、 尺寸越大,即灰口铸铁的牌号越低,灰口 铸铁的减震性越好。

石墨对灰口铸铁减摩性的影响 石墨数量要适中,过少则润滑作用不 够,过多则基体割裂严重,增加磨损; 石墨大小要适中,过小则使润滑不 良,过大则割裂基体严重,增加磨损; 珠光体基体上分布着中等大小的石墨 可以提高灰口铸铁的减摩性。

石墨的力学性能低 比重轻,密度为3.25g/cm3 ,约为铁的 三分之一,3wt%的石墨析出时会形成约 10%的体积; 强度低, σb <20MPa; 伸长率低,δ ≈ 0%; 硬度低,HB≈3

第二讲 铁碳相图与应用180326

相图的局限性: 相图是描述体系平衡状态的,不能说明达到平衡过程的动力学,不能 知道转变后的组织,也不能判断体系中可能出现的亚稳相。 由于固态材料往往难达到整体稳定的平衡,实际测得的相图多数都或 多或少地偏离真正平衡,甚至有些相实际上是亚稳相。

2、 铁碳相图简介

铁碳合金相图是研究铁碳合金的 重要工具。它是研究铁碳合金的 化学成分、组织和性能之间关系 的理论基础。

性能介于铁素体和渗碳体之间

,强度较高,硬度适中,有一 定的塑性。

莱氏体(Ledeburite—Ld或Ld')

莱氏体是由奥氏体和渗 碳体组成的处于热力学平衡 状态的机械混合物。系在

1148℃恒温下发生共晶转变

的产物,平均碳含量为4.3%

。

(3) 固溶碳的作用:固溶强化、缩小α、扩大γ、固溶于γ使C曲线右移、提 高淬透性、降低MS点 固溶强化效果与固溶度有关,碳在奥氏体的固溶度远远大于铁素体。

Fe 转变为面心立方晶格的γ-Fe,通常把

δ-Fe→γ-Fe的转变称为 A4 转变,转变的 平衡临界点称为 A4 点。当温度继续冷却至 912℃时,面心立方晶格的 γ-Fe 又转变为 体心立方晶格的 α -Fe,把 γ -Fe→ αFe 的转变称为A3 转变,转变的平衡临界点 称为 A3 点。912℃以下,铁的晶体结构不

钢铁材料属于铁碳合金。碳素钢、工程铸铁是铁碳合金;低合金钢、合

金钢等实际上是有意加入合金元素的铁碳合金。

在铁碳合金中,铁与碳可以形成Fe3C、Fe2C、FeC等一系列化合物,随 着碳的质量分数增加,合金的性能逐渐变脆,当碳的质量分数大于5%之 后,合金将失去使用价值。所以,在铁碳合金中,一般只研究碳质量分 数5%左右的合金。

的晶体结构。其硬度很高,塑性

北京科技大学铸造合金及制备工艺2.5-铸铁熔炼-冲天炉熔炼

底焦燃烧的基本反应 完全燃烧 (1) C+O2=CO2+34070 kJ/kg·℃ 式中 1kcal=4.1868kJ。 ℃ 这是底焦燃烧的基本反应,在氧气充足的条 件下进行。 不完全燃烧 (2) 2C+O2=2CO+10270 kJ/kg·℃ 该反应的热量只及完全燃烧的30%左右,不 仅增加了焦碳的消耗,炉气的温度也不高;在氧 气不足的条件下发生该反应。

底焦燃烧的物理化学基础 焦碳 焦炭中含有固定碳:80~87wt%,是焦炭的基本组成 部分,主要可燃物质; 灰分:约占8~14wt%,这是焦碳中不可燃烧的部分, 主要是SiO2、Al2O3、CaO、Fe2O3等; 硫分:一般焦炭含S<0.8%,S可以燃烧放热,但形 成SO2、H2S而污染环境;硫溶于铁水会使铁水增硫; 挥发分:焦炭中的挥发分<2wt%,焦化过程中残留 的H2、CH4等物质;若挥发分高,表明焦化不完全,焦碳 强度差,容易使焦碳碎裂,造成块度过小,所以铸造用焦 碳要求挥发分低; 水分:焦炭中的水分<4%,这是焦碳中的无益部 分,燃烧时吸热,增加冲天炉的热损失。

2.5.1.1 冲天炉的结 构与操作

冲天炉结构:一般结 构如左图所示。

冲天炉结构示意图 1-进水管,2-除尘装置,3-烟囱,4-加料 口,5-加料口铁圈,6-加料平台,7-热风炉 胆,8-热风管,9-进风管,10-炉膛,11-风 箱,12-风口,13-过桥,14-前炉,15-出渣 口,16-堵出铁口装置,17-出铁口,18-炉 底门,19-炉脚,20-打炉小车

底焦燃烧的特点 层状燃烧:在实际燃烧中,焦炭都呈现一定的 厚度,所以焦炭燃烧都是层状燃烧,可分为薄层 燃烧和厚层燃烧。 薄层燃烧:如熔化铝合金的焦炭炉、烧水的 锅炉、家庭做饭的煤炉等, 焦炭或原煤的厚度只 有200~300mm,这些薄层燃烧都接近完全燃 烧,空气使用量为理论需求风量的1.3~2.0倍,炉 气中的CO2≈21%。

北京科技大学铸造答案doc

习题五班级姓名成绩一、试对轴承盖铸件,选择两个可能的分型面,用符号表示在图上,并比较其优缺点,按你认为最好的分型面用符号表示出加工余量、拔模斜度和型芯轮廓,并指出造型方法。

材质:HT150数量:单件生产技术要求:保证φ126与φ90、φ74同心二、如图所示的具有大平面的铸件,有下列几种分型面和浇注位置方案,合理的是( A )。

三、下图所示铸件为连接盘,试分析在单件小批生产时的分型面和浇注位置。

四、简述铸件选择分型面的一般原则,并在下图水管堵头的图中画出其合理的分型面位置。

五、试选择下图飞轮铸件的分型面和浇注位置,并说明理由。

分型面应往下移六、标出下图所示铸件的最佳分型面和浇注位置,并简述理由。

七、下图铸件所示为轴承座,试分析在单件小批或成批生产时的分型面位置及造型方法。

八、何为零件图、铸件工艺图、木模图及铸型合箱图?答:零件图:完整表达零件形状、尺寸和各种精度的工程图。

铸件工艺图:在零件图上表达出铸件形状、尺寸和各种铸造工艺过程的图。

木模图:从铸件工艺图上扒下的、用于表达做铸型的木模的形状和尺寸的图。

铸型合箱图:从铸件工艺图上扒下的、用于表达包括浇注系统在内的铸型合箱后的图。

九、通常,砂型铸造的浇注系统有哪几部分组成,其功能是什么?答:浇注系统的组成:①外浇口②直浇口③内浇口④横浇口浇注系统功能:①平稳地将金属液充满型腔,避免冲坏型壁和型芯;②挡住熔渣进入型腔③调节铸件的凝固顺序十、何为特种铸造?常用的特种铸造有哪四种?各适合生产什么铸件?答:特种铸造:砂型铸造以外的铸造方法的统称。

常用特种铸造有:金属型铸造、熔模铸造、压力铸造和离心铸造四种;它们分别适合大批低熔点金属铸件、结构复杂不切削小型铸件、大批小型低熔点有色铸件和大批瓦类或套类铸件。

习题六班级姓名成绩一、何谓液态合金的流动性?流动性不好易产生什么缺陷?其影响因素如何?答:液态合金的流动性-指液态合金充满铸型型腔,形成轮廓清晰、形状和尺寸符合要求的铸件的能力。

北京科技大学铸造合金及制备工艺2.1-铸铁相图及组织

铁碳二元合金 双重平衡相图

铁碳二元合金 双重平衡相图

2.1.1.1铁碳二元合金相图分析

相图中各个点所对应的温度(℃)和含碳量 (wt%): A 1153,0.00; B 1493,0.53; C1147,4.30; D 1252,6.689; E 1147,2.14; F 1147,6.689; G 911, 0.00;H 1493,0.086; J 1493,0.16; K 727,6.689; N 1392,0.00; P 727,0.034; Q 0,0.00; S727,0.76。 C′ 1153,4.26;D′ 4000,100.00;E′ 1153,2.10;F′ 1153,6.689;K′ 736,6.689;P′ 736,0.032;S′ 736,0.69

共晶铁碳合金的平衡转变组织为: G共 + GII + G析 + GIII + α 简写为:G + α

过共晶铁碳系的转变(C>4.26wt%) 随着温度的下降,到达液相线温度TL时,从 液相中析出GI, 液相L的成分沿 D’C’线变化; 当温度下降至共晶温度TE’ (1153 ℃)时, 液相 L的成分达到C’点共晶液相的成分,发生共晶 反应,即LC’ = γE’ + G共;再降温时,从γ E’中 不断析出GⅡ, γ E’的成分沿 E’S’线变化;当温 度下降至共析温度TS’ (736 ℃)时, γ E’的成分 达到S’点奥氏体的成分,此时发生共析反应, 即γS’ = αP’ + G析;再降温时,从αP’中不断析 出GⅢ , αP’的成分沿P’Q’变化,直至温度下降 到Q’, α的成分不再发生变化 。

铁碳二元合金 双重平衡相图

随着温度的下降,到达液相线温度TL时,从 液相中析出γ 初, 液相L的成分沿 BC线变化; 当温度下降至共晶温度TE (1147 ℃)时, 液相L 的成分达到C点的共晶成分,发生共晶反应, 即LC = γE + Cm共;再降温时,从γ E中不断析 出CmⅡ, γ E的成分沿 ES线变化;当温度下降 至共析温度TS(727 ℃)时, γ E的成分达到S点 奥氏体的成分,此时发生共析反应,即γS = αP + Cm析;再降温时,从αP中不断析出 CmⅢ , αP的成分沿PQ变化,直至温度下降到 Q, α的成分不再发生变化 。

【精品课件】铸造合金熔炼工艺及组织

PPT文档演模板

【精品课件】铸造合金熔炼工艺及组 织

2、铸造铝合金的凝固过程控制

(1)铸型的准备 砂型 金属型

(2)试样准备 将上述熔炼好的ZAlSi13经去气精炼和变质处

理后分别浇注到准备好的两种不同的铸型中, 成型后加工成标准试样。

PPT文档演模板

【精品课件】铸造合金熔炼工艺及组 织

⑶ 性能检测 将加工后的试样进行硬度测定,比较两种不

PPT文档演模板

【精品课件】铸造合金熔炼工艺及组 织

1、ZAlSi13合金的熔炼、性能检测及组织观察

(1)化学成分的选择

ZAlSi13合金,共晶型合金

(2)配料计算 ZASi28

• ZASi13

(3)ZAlSi13合金的熔炼过程

• 装料、 熔化

• C2Cl 6

• 不精 炼

•精 炼

• 浇注试样(3个) • 浇注试样(3 个)

【精品课件】铸造合金熔炼工艺及组 织

三、实验设备

1、熔炼用炉(井式电阻炉); 2、金属型,木模和砂箱; 3、抛光机; 4、金相显微镜; 5、布氏硬度机

PPT文档演模板

【精品课件】铸造合金熔炼工艺及组 织

四、实验内容

1. ZAlSi13合金的熔炼、性能检测及组织观 察

2. 铸造铝合金的凝固过程控制

分别观察铝液精炼与不精炼所获得试样液面的变化。

PPT文档演模板

【精品课件】铸造合金熔炼工艺及组 织

装料、熔化 • Na 变质

浇注试样(3个)

(4) 性能检测

将上述三种试样加工成标准试样,进行硬度的测定, 通过硬度的变化,比较ZAlSi13合金精炼前后以及变

质前后性能的变化。

(5) 金相组织观察

北科大材科基实验金属及合金凝固组织的观察和分析

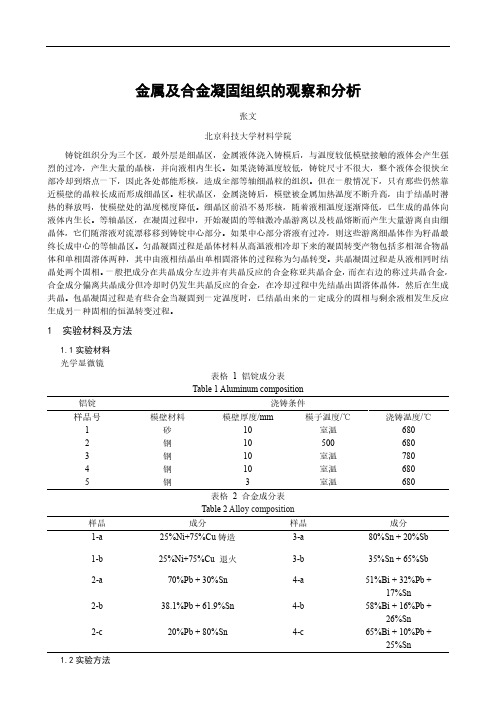

金属及合金凝固组织的观察和分析张文北京科技大学材料学院铸锭组织分为三个区,最外层是细晶区,金属液体浇入铸模后,与温度较低模壁接触的液体会产生强烈的过冷,产生大量的晶核,并向液相内生长。

如果浇铸温度较低,铸锭尺寸不很大,整个液体会很快全部冷却到熔点一下,因此各处都能形核,造成全部等轴细晶粒的组织。

但在一般情况下,只有那些仍然靠近模壁的晶粒长成而形成细晶区。

柱状晶区,金属浇铸后,模壁被金属加热温度不断升高,由于结晶时潜热的释放吗,使模壁处的温度梯度降低。

细晶区前沿不易形核,随着液相温度逐渐降低,已生成的晶体向液体内生长。

等轴晶区,在凝固过程中,开始凝固的等轴激冷晶游离以及枝晶熔断而产生大量游离自由细晶体,它们随溶液对流漂移移到铸锭中心部分。

如果中心部分溶液有过冷,则这些游离细晶体作为籽晶最终长成中心的等轴晶区。

匀晶凝固过程是晶体材料从高温液相冷却下来的凝固转变产物包括多相混合物晶体和单相固溶体两种,其中由液相结晶出单相固溶体的过程称为匀晶转变。

共晶凝固过程是从液相同时结晶处两个固相。

一般把成分在共晶成分左边并有共晶反应的合金称亚共晶合金,而在右边的称过共晶合金,合金成分偏离共晶成分但冷却时仍发生共晶反应的合金,在冷却过程中先结晶出固溶体晶体,然后在生成共晶。

包晶凝固过程是有些合金当凝固到一定温度时,已结晶出来的一定成分的固相与剩余液相发生反应生成另一种固相的恒温转变过程。

1 实验材料及方法1.1实验材料光学显微镜表格 1 铝锭成分表Table 1 Aluminum composition铝锭浇铸条件样品号模壁材料模壁厚度/mm模子温度/℃浇铸温度/℃1砂10室温6802钢105006803钢10室温7804钢10室温680Table 2 Alloy composition样品成分样品成分1-a25%Ni+75%Cu铸造3-a80%Sn + 20%Sb1-b25%Ni+75%Cu 退火3-b35%Sn + 65%Sb2-a70%Pb + 30%Sn4-a51%Bi + 32%Pb +17%Sn 2-b38.1%Pb + 61.9%Sn4-b58%Bi + 16%Pb +26%Sn 2-c20%Pb + 80%Sn4-c65%Bi + 10%Pb +25%Sn1.2实验方法1.用肉眼观察5种浇铸方法所获得的铝锭的横截面和纵截面;2.调节金相显微镜的放大倍数为100倍;3.在显微镜下分别观察1-a至4-c样品,并用手机拍照记录。

陈国良院士传略 - 北京科技大学新金属材料国家重点实验室

陈国良院士传略(1934-2011)陈国良,中国共产党党员,著名材料科学家、教育家,中国工程院院士。

美国金属学会会士,北京科技大学教授。

他在高温合金、金属间化合物新型结构材料、块体金属玻璃材料、高温部件寿命估算等先进金属材料领域做出重大贡献、成果丰硕。

他从教50余载。

培养了大批材料学科高级人才。

陈国良1934年3月2日出生于江苏省宜兴市。

1951年考入北洋大学(现天津大学),1952年随院系调整进入清华大学学习,1953年到北京钢铁工业学院(现北京科技大学)学习。

1955年毕业留校工作,1979-1981年在美国哥伦比亚大学做访问学者,1989-1990年在田纳西大学和德国马普研究所做高级访问学者。

历任北京科技大学高温合金教研室副主任和主任,材料科学与工程系主任,新金属材料国家重点实验室主任,新金属材料国家重点实验室学术委员会主任,北京科技大学学术委员会副主任。

1999年当选中国工程院院士。

2005年当选美国金属学会会士(ASM1 Fellow)。

曾多次组织国内和国际学术会议,担任会议主席及作特邀报告。

任教育部科技委委员,中国材料研究学会顾问、理事,中国金属学会高温合金学分会荣誉理事。

担任著名期刊Intermetallics 中国地区主编,美国International MaterialsReview编委等。

1979冶金部第一批高级访问学者们在美合影1979年在美留学时与著名华裔物理学家吴健熊在一起与老高温的部分同事合影1960年,陈国良负责创建了我国第一个高温合金专业,从事教学工作并设立了实验室,解决了国家急需高温合金高级技术人才的问题。

1983 ~1993年,在担任北京科技大学材料科学与工程系主任期间,陈国良以发展、创新的思维从事科研及人才培养工作,他将材料系的科研方向由比较单一的以钢铁为主转变成包括先进金属材料及制备技术等多个方向。

此种转型的成功,使材料系仅一个系就拿到1987年国家第一批“863”计划中的12个项目。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁碳二元合金 双重平衡相图

随着温度的下降,到达液相线温度TL时,从 液相中析出γ 初, 液相L的成分沿 BC线变化; 当温度下降至共晶温度TE (1147 ℃)时, 液相L 的成分达到C点的共晶成分,发生共晶反应, 即LC = γE + Cm共;再降温时,从γ E中不断析 出CmⅡ, γ E的成分沿 ES线变化;当温度下降 至共析温度TS(727 ℃)时, γ E的成分达到S点 奥氏体的成分,此时发生共析反应,即γS = αP + Cm析;再降温时,从αP中不断析出 CmⅢ , αP的成分沿PQ变化,直至温度下降到 Q, α的成分不再发生变化 。

渗碳体Fe3C的空间晶体结构示意图

石墨G 石墨是碳的一种同素异构体,属于六方晶系;石 墨晶体中的碳原子呈层状排列,在同层原子中以 共价键结合,其结合力很强,而层与层原子之间 则是以极性键结合,其结合力较弱,因此石墨极 易分层剥离,强度、硬度极低;石墨晶体结构如 下图所示。

石墨的晶体结构示意图

莱氏体(Ledeburite) 莱氏体是铁碳二元合金按介稳系转变时的共晶反 应产物,由共晶奥氏体和共晶渗碳体混合组成 (Fe3C占52.5wt%),符号为Ld ;莱氏体的强度 低、硬度高;莱氏体的结构如下图所示。

亚共晶铁碳二元合金的平衡转变组织为: G共 + GII + G析 + GIII + α 简写为:G + α

共晶铁碳系的转变(C=4.26wt%) 随着温度的下降,到达共晶温度TE’ (1153 ℃) 时, 发生共晶反应,即LC’ = γE’ + G共;再降 温时,从γ E’中不断析出GⅡ, γ E’的成分沿 E’S’ 线变化;当温度下降至共析温度TS’ (736 ℃) 时, γ E’的成分达到S’点奥氏体的成分,此时 发生共析反应,即γS’ = αP’ + G析;再降温 时,从αP’中不断析出GⅢ , αP’的成分沿P’Q’变 化,直至温度下降到Q’, α的成分不再发生变 化。

过共晶铁碳合金介稳系的平衡转变组织 为: CmI + Cm共 + CmⅡ + Cm析 + CmⅢ + α 简写为 Cm + P(Cm析 + α) ∴综上所述,铁碳二元合金介稳系的平衡 转变组织均可表示为 Cm + P(Cm析 + α)

2.1.1.3 铁碳二元合金相图中的基本组成

分析铁碳二元合金相图时,使用了一些基本组 成物的名称,下面简要介绍这些基本组成物的 含义。 纯铁 理想纯铁的熔点为1536℃,密度为 7.68g/cm3;纯铁在1392和911 ℃时发生同素 异构变化,即911 ℃以下,纯铁称为α铁,体 心立方结构,在911 ℃以上和1392 ℃以下, 纯铁称为γ铁,面心立方结构,在1392 ℃以 上,纯铁称为δ铁,体心立方结构;纯铁的居 里点为770 ℃;纯铁的同素异构现象如下图所 示。

共析反应

γS = αP + Cm析 γS’ = αP’ + G析 (727 ℃) (736 ℃)

2.1.1.2 铁碳二元合金的平衡转变

铁碳二元相图是分析铸铁组织的有力工具,该 相图分为稳定系和介稳系,稳定系用虚线表 示,即Fe-C系,介稳系用实线表示,即FeFe3C系。 下面按稳定系和介稳系分别描述铁碳合金的平 衡转变过程。

δ铁素体 δ铁素体是碳溶解在δ铁中形成的间隙固溶 体,在1493℃时的最大溶解碳量为 0.086wt%。 γ奥氏体 γ奥氏体是碳溶解在γ铁中形成的间隙固溶体, 在1147℃时的最大溶解碳量为2.14wt%。 P珠光体 介稳系共析转变产物被成为珠光体,用P表 示;珠光体一般为片状结构,即铁素体和渗碳 体按片状交替排列组成;珠光体强度和硬度 高、韧性较低;珠光体结构如下图所示。

铸造合金及制备工艺

北京科技大学 材料成形与控制工程系 毛卫民

2

铸铁及其制备工艺

2.1铸铁相图和组织的形成

2.1.1 铁碳二元合金相图

铁碳二元相图(双重)是描述铁碳二元合 金的相组成(在平衡条件下,各组成相 的种类和数量)随铁碳二元合金成分和 温度变化而变化的规律,是指导铸铁生 产和研制新型铸铁的重要工具和参考。

铁碳二元合金 双重平衡相图

铁碳二元合金 双重平衡相图

2.1.1.1铁碳二元合金相图分析

相图中各个点所对应的温度(℃)和含碳量 (wt%): A 1153,0.00; B 1493,0.53; C1147,4.30; D 1252,6.689; E 1147,2.14; F 1147,6.689; G 911, 0.00;H 1493,0.086; J 1493,0.16; K 727,6.689; N 1392,0.00; P 727,0.034; Q 0,0.00; S727,0.76。 C′ 1153,4.26;D′ 4000,100.00;E′ 1153,2.10;F′ 1153,6.689;K′ 736,6.689;P′ 736,0.032;S′ 736,0.69

2.1.1.2.1 稳定系平衡转变

亚共晶铁碳系的转变(C<4.26wt%) 随着温度的下降,到达液相线温度TL时,从 液相中析出γ 初, γ 初的成分沿 JE′线变化;当 温度下降至共晶温度TE ’时, γ 初的成分达到E′ 点奥氏体的成分;再继续降温时,将从γ 初中 不断析出GⅡ, γ 初的成分沿 E′S′线变化;当温 度下降至共析温度TS’ (736 ℃)时, γ 初的成分 达到S′点奥氏体的成分,此时发生共析反应, 即γS’ = αP’ + G析;再降温时,从αP’中不断析 出GⅢ , αP’的成分沿P′Q′变化,直至温度下降 到Q′ , α的成分不再发生变化 。

共晶铁碳合金的平衡转变组织为: G共 + GII + G析 + GIII + α 简写为:G + α

过共晶铁碳系的转变(C>4.26wt%) 随着温度的下降,到达液相线温度TL时,从 液相中析出GI, 液相L的成分沿 D’C’线变化; 当温度下降至共晶温度TE’ (1153 ℃)时, 液相 L的成分达到C’点共晶液相的成分,发生共晶 反应,即LC’ = γE’ + G共;再降温时,从γ E’中 不断析出GⅡ, γ E’的成分沿 E’S’线变化;当温 度下降至共析温度TS’ (736 ℃)时, γ E’的成分 达到S’点奥氏体的成分,此时发生共析反应, 即γS’ = αP’ + G析;再降温时,从αP’中不断析 出GⅢ , αP’的成分沿P’Q’变化,直至温度下降 到Q’, α的成分不再发生变化 。

铁碳二元合金 双重平衡相图

随着温度的下降,到达液相线温度TL时,从 液相中析出γ 初, 液相L的成分沿 BC’线变化; 当温度下降至共晶温度TE’ (1153 ℃)时,液相 L的成分达到C’点的共晶成分,发生共晶反 应,即LC’ = γE’ + G共;再降温时,从γ E’中 不断析出GⅡ, γ E’的成分沿 E’S’线变化;当温 度下降至共析温度TS’ (736 ℃)时, γ E’的成分 达到S’点奥氏体的成分,此时发生共析反应, 即γS’ = αP’ + G析;再降温时,从αP’中不断析 出GⅢ , αP’的成分沿P’Q’变化,直至温度下降 到Q’, α的成分不再发生变化 。

过共晶铁碳合金的平衡转变组织为: GI + G共 + GII + G析 + GIII + α 简写为:G + α ∴综上所述,铁碳二元合金稳定系的平衡 转变组织均可表示为 G+α

2.1.1.2.2 介稳系平衡转变

亚共晶铁碳系的转变(C<4.3wt%) 随着温度的下降,到达液相线温度TL时,从 液相中析出γ 初, γ 初的成分沿 JE线变化;当 温度下降至共晶温度TE(1147 ℃ )时, γ 初 的成分达到E点奥氏体的成分;再降温时,从γ 初中不断析出CmⅡ, γ 初的成分沿 ES线变化; 当温度下降至共析温度TS(727 ℃)时, γ S = αP + Cm析;再降温时,从αP中不 断析出CmⅢ , αP的成分沿PQ变化,直至温度 下降到Q, α的成分不再发生变化 。

相图中最重要的点 对铸铁来说,C、C′、E、E′ 、S、S′ 点最重 要。 相图中最重要的线 ECD ⎯ 1147℃、PSK ⎯ 727 ℃ ; E′C′D′ ⎯ 1153℃ 、P′S′K′ ⎯ 736 ℃ ; 相图中最重要的相变反应 共晶反应 LC = γE + Cm共 (1147 ℃) LC’ = γE’ + G共 (1153 ℃)

亚共晶铁碳合金介稳系的平衡转变组织 为: Cm共 + CmⅡ + Cm析 + CmⅢ + α 简写为 Cm + P(Cm析 + α)

共晶铁碳系的转变(C=4.3wt%) 随着温度的下降,到达共晶温度TE (1147 ℃ )时,发生共晶反应,即 LC = γE + Cm共;再降温时,从γ E中不断析 出CmⅡ, γ E的成分沿 ES线变化;当温 度下降至共析温度TS(727 ℃)时, γ E的 成分达到S点奥氏体的成分,此时发生共 析反应,即γS = αP + Cm析;再降温 时,从αP中不断析出CmⅢ , αP的成分沿 PQ变化,直至温度下降到Q, α的成分 不再发生变化 。

共晶铁碳合金介稳系的平衡转变组织为: Cm共 + CmⅡ + Cm析 + CmⅢ + α 简写为 Cm + P(Cm析 + α)

共晶铁碳系的转变(C>4.3wt%) 随着温度的下降,到达液相线温度TL时,从 液相L中析出CmI ,液相L沿DC线变化;当到达 共晶温度TE(1147 ℃ )时,液相L的成分达 到C点的共晶成分,发生共晶反应,即 LC = γE + Cm共;再降温时,从γ E中不断析出CmⅡ, γ E 的成分沿 ES线变化;当温度下降至共析温度 TS(727 ℃)时, γ E的成分达到S点奥氏体的成 分,此时发生共析反应,即γS = αP + Cm析; 再降温时,从αP中不断析出CmⅢ , αP的成分 沿PQ变化,直至温度下降到Q, α的成分不再 发生变化 。