沙发套检验标准(布)

沙发检验标准

真皮成品沙发检验标准一.整体:1 .整体外形左右对称(针对XX客人的XX款式,尤其注意靠背的对称),各部位之间连接协调,和顺。

2 .表面清洁,无灰尘,枪油,无胶水污染,夹缝中无异物(每个沙发的角落都要仔细去摸)。

3 .整体颜色搭配协调,无色差。

4 .缝线颜色与皮面颜色相匹配。

5 .拼缝缝合牢固,针距均匀,直线平直,转弯过渡自然流畅。

杜绝浮线,断线,开线,针眼等现象(对套子要进行定期抽查)。

6 .皮面转角缝制正确。

(加固定长度正确,特别注意易缝头的部位)7 .皮面手感要与皮板一致,无伤痕,无皮青脱落,无钉眼,皮下无粘着物。

8 .用皮(头层与二层)的位置要求正确,不可以用错(客人的标准是前面部位全部是头层,具体部位见资料)。

9 .三位,双位同一位的不同座位要求座感一致,不同背垫的靠感也要一致(每个沙发都要去体验)。

10 .靠感要比座感稍软。

11 .所有标签按要求订好。

(要求位置和数量正确)二.靠背:1 .内胆开松棉要求边角到位,分布均匀,整体平整,无凹凸感,内胆不可以呈块状。

2 .内胆表面的喷胶棉要求平坦,均匀,杜绝翻边,卷边现象,有鸭绒包的注意鸭绒的配比以及内胆的缝制;3 .背垫顶部的平面基本成一条直线(双位与三位)4 .背垫下侧固定牢固,并且从侧面目测基本成一条直线。

5 .背垫中缝皱势均匀,缝隙直挺并且与座垫中缝对齐。

6 .靠背整体外观要饱满,边角到位,无褶皱,表面无凹凸不平现象。

三.座垫:1 .内胆海绵要求直边直挺,整体平整。

海绵表面的喷胶棉要求平坦,均匀,杜绝翻边,卷边现象。

2 .上垫和下垫前口的外轮廓基本成一直线。

3 .三位和双位的坐平面要求平整。

垫子之间要求紧贴,缝线直挺并且外露均匀。

4 .上垫外沿缝线从侧面目测基本成一条直线,两边垫子缝线的两头不得向下弯曲,缝线的下口不得起皱。

5 .上垫内侧固定要求牢固。

6 .座垫(上下垫)正面的两侧与扶手的连接要求贴合自然无空隙。

7 .下垫和座垫的皮面要求平整,杜绝起皱现象。

真皮沙发检测标准

文件编号生效日期2014/5/31版 次A2.0检验依据采购单/样板页 次第 1 页工具及方法抽样及判定规则整体尺寸对称度整体目视试坐面料比对色板目视靠背坐垫扶手底部与背侧面目视/手摸/卷尺测量内架目视文件标题真皮沙发成品检验标准检验项目检验标准一. 尺寸长度误差±20mm,深宽、高度公差±10mm。

卷尺测量参照产品说明书 依订单量10%比例抽样检查,若检验发现不良或者客户反馈品质问题,以及连续退货2批则加严检验,抽检比例上调为30%。

座面、背面、扶手对角线,对称度公差范围≤1000mm.±8mm.>1000mm.±10mm 。

二. 外观 1.颜色搭配协调,无色差,表面清洁,无脏污;2.车缝直顺,缝合牢固,针距均匀,杜绝浮线,断线,跳线,针眼等现象;3.外形左右对称,部位连接协调/棱角分明/过渡圆滑,边角饱满/褶皱自然,靠背高度一致;4.不同座位要求座感一致,不同背垫的靠感也要一致,靠感要比座感稍软。

1.颜色与样板一致,真皮不得有破损、发霉、疤痕、褶皱、开裂、脱色、网状血筋和底筋等严重不良现象。

2.仿皮表面不允许有开裂、气泡,脏污,脱色,染色和起皱分层等严重不良现象靠背整体外观要饱满,边角褶皱自然,正面无褶皱,表面无凹凸不平现象;背垫中缝与座垫中缝对齐。

目视试坐坐垫平整,相互紧贴,两侧与扶手连接贴合自然无空隙。

缝合牢固,填充饱满,试座无坐到木方感觉。

1.底布平整清洁,无破损;边角要绷到位,用手推没有起皱现象;2.底布折边10mm±2mm,钉子的间距为20mm±5mm。

钉距均匀平整,无漏钉,坏钉,虚钉,浮钉现象;3.沙发脚安装对称,无破损、变形、生锈、变色等现象。

1.木方不允许有活虫眼、树皮、死节疤、断裂和腐朽等;2.木架板材不得有破损缺角、起泡、分层、开裂、发霉;3.结构牢固,摇动时不许有异声。

金属件 1.表面镀层光滑、光亮,不得有明显划痕、碰伤,电镀层脱落和生锈等不良现象;2.外露金属件无毛刺或刃口等容易伤手的缺陷,五金活动零件安装配合严密牢固,使用灵活,来回伸仰3次,无异声,无障碍。

沙发检验标准和质量检验

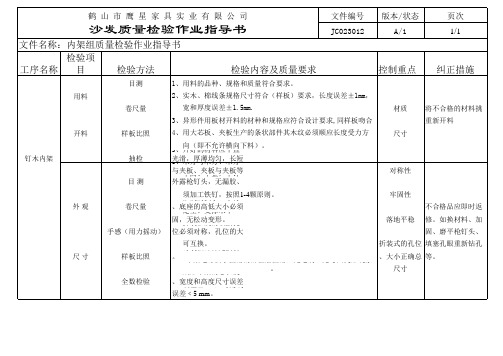

鹤 山 市 鹰 星 家 具 实 业 有 限 公 司

文件编号 JC023011

版本/状态 A/1

页次 1/1

沙发质量检验作业指导书

文件名称:外架组质量检验作业指导书 工序名称 检验项目 检验方法

目测 用料 卷尺量 开料 外架 外观尺寸 全检 样板比照

检验内容及质量要求

控制重点

纠正措施

部件质量 目测 手感 安装 安装质量 卷尺量 样板比照 全数检验

鹤 山 市 鹰 星 家 具 实 业 有 限 公 司

文件编号 JC023007

版本/状态 A/1

页次 1/1

沙发质量检验作业指导书

文件名称:车工组质量检验作业指导书 工序名称 检验项目 检验方法

车布 车薄皮 车厚皮 仿皮

检验内容及质量要求

控制重点

纠正措施

合缝指口1.2cm针距1cm3针,压线边距包线0.5cm针距0.6cm. 合缝指口1.2cm针距1cm3针,压线边距包线0.5cm,针距0.6cm. 合缝指口1.5cm,针距1cm3针,压大线针距包线1cm,压大线针距1cm. 目测 1. 各拼缝的面料之间的牙位对齐,角度准确十字接口对正. 2. 车位线路均匀,流畅无皱折弯曲起凸现象,针距均匀一致,不得 车缝质量 卷尺量 有重针、跳针,底面线不一致,表面显露针孔痕迹等现象。 3. 弧线部位要求弧度圆滑,直线部位顺直,皱折部位要求皱折 手感 对称部位对称 均匀,自然对称,无色差,纹路相称,光亮的部位要求光亮 平坦。 影响表面效果 4. 需压双线的部位、双线应平坦、均匀、顺利、流畅,两线针 的疵点 距应一致,两线之间的距离应平行一致。不允许有跳针现象 5. 车绵管或胶管时应大小均匀一致,无折皱现象。 6. 车拉链时首尾必须对齐,误差±1mm,方向一致、车线一致 7. 特殊要求,材料变更以工艺文件现场因素为准,四位并中,座中 单边盖帽3-4mm. 1.各种面料的品种、型号、颜色、花纹应符合设计和样板的要 求。 2.批(或整套)面料颜色,花纹应一致,无明显色差,对称部 用料正确整体 位的花纹图案应对称 对面料表面效果 3.接的各个零部件上无皮痕、班点、裂痕、毛孔、牛筋、硬块 颜色花纹应一 不合格品应全部挑 出来返修,不得流 、皱折、刀伤、污点、破损、抽纱、断纱等疵点显露在表面上 致 4.无车弯、皱皮、变形、抛线、跳线、拉链不灵、车缝大小不 无材料疵点 入下工序. 一等现象。 5.无影响表面效果的车缝质量疵点。 图案对称 6.完工的缝制品应符合样板尺寸要求 对有车缝的不合格 品,应全部挑出来 对准正确线路 返修,不得流入下 顺直均匀 工序

沙发质量检验标准

1 8 2 3 4 5 6 7 8 1.5 油漆

框架内料长短条高度尺寸要统一,以免表面凹凸不平 打钉不能有浮钉,虚钉或钉头外漏等现象 钉子要打平,防止漏钉、打爆 木条的放置位置没有严格按照图纸 打钉位置要正确,不得偏离 结构牢固,接口紧密,木方无破裂,变形,扭曲现象 框架定位要直角,不得倾斜 背的倾斜角度一致,总体尺寸偏差不得超过 3MM 整体外观不得有尖锐、毛刺伤手现象

蛀虫 发霉 儿童产品有锐利边或相配套的铁件和五金配件有带尖头或有毛刺 儿童产品中小的配件掉落或松动 儿童家具的稳定性不好 常用的 PE 袋开口宽度大于 180MM 的至少应打 4 个直径为 10MM 的透气孔 内箱中有尖锐物(如小刀等) 软体家具没有通过抗引燃特性测试 重量承载点焊接不牢 产品中的金属有污染或金属已断裂 产品中有杂物(如:头发、香烟、厂牌等) 产品有异物污染(血迹、油渍等) 各种配件安装不得有少件、漏钉、透钉

严重问题

序号

检验项目

试验条件及要求

缺陷等级

1

2

3

漆膜

耐液性

耐湿热 耐干热

10%碳酸钠溶液,24h;10%乙酸溶液,24h。应不低 于3级

20min,70℃。应不低于 3 级 20min,70℃。应不低于 3 级

4

附着力

涂层交叉切割法。应不低于 3 级

5

耐冷热温差

3 周期。应无鼓泡、裂缝和明显失光

6

耐磨性

严重问题 严重问题 严重问题 严重问题 严重问题 主要问题 严重问题 严重问题 主要问题 主要问题

主要问题

主要问题 主要问题 主要问题

压破

15

珍珠棉/保丽龙包装时放置不整齐

2 成品检验标准

2.1 软,硬包件外观要求

真皮成品沙发检验标准

真皮成品沙发检验标准真皮成品沙发检验标准皮沙发成品沙发检验标准一.整体:1.整体外形左右对称(针对XX客人的XX款式,尤其注意靠背的对称),各部位之间连接协调,和顺。

2.表面清洁,无灰尘,枪油,无胶水污染,夹缝中无异物(每个沙发的角落都要仔细去摸)。

3.整体颜色搭配协调,无色差。

4.缝线颜色与皮面颜色相匹配。

5.拼缝缝合牢固,针距均匀,直线平直,转弯过渡自然流畅。

杜绝浮线,断线,开线,针眼等现象(对套子要进行定期抽查)。

6.皮面转角缝制正确。

(加固定长度正确,特别注意易缝头的部位)7.皮面手感要与皮板一致,无伤痕,无皮青脱落,无钉眼,皮下无粘着物。

8.用皮(头层与二层)的位置要求正确,不可以用错(客人的标准是前面部位全部是头层,具体部位见资料)。

9.三位,双位同一位的不同座位要求座感一致,不同背垫的靠感也要一致(每个沙发都要去体验)。

10.靠感要比座感稍软。

11.所有标签按要求订好。

(要求位置和数量正确)二.靠背:1.内胆开松棉要求边角到位,分布均匀,整体平整,无凹凸感,内胆不可以呈块状。

2.内胆表面的喷胶棉要求平坦,均匀,杜绝翻边,卷边现象,有鸭绒包的注意鸭绒的配比以及内胆的缝制;3.背垫顶部的平面基本成一条直线(双位与三位)4.背垫下侧固定牢固,并且从侧面目测基本成一条直线。

5.背垫中缝皱势均匀,缝隙直挺并且与座垫中缝对齐。

6.靠背整体外观要饱满,边角到位,无褶皱,表面无凹凸不平现象。

三.座垫:1.内胆海绵要求直边直挺,整体平整。

海绵表面的喷胶棉要求平坦,均匀,杜绝翻边,卷边现象。

2.上垫和下垫前口的外轮廓基本成一直线。

3.三位和双位的坐平面要求平整。

垫子之间要求紧贴,缝线直挺并且外露均匀。

4.上垫外沿缝线从侧面目测基本成一条直线,两边垫子缝线的两头不得向下弯曲,缝线的下口不得起皱。

5.上垫内侧固定要求牢固。

6.座垫(上下垫)正面的两侧与扶手的连接要求贴合自然无空隙。

7.下垫和座垫的皮面要求平整,杜绝起皱现象。

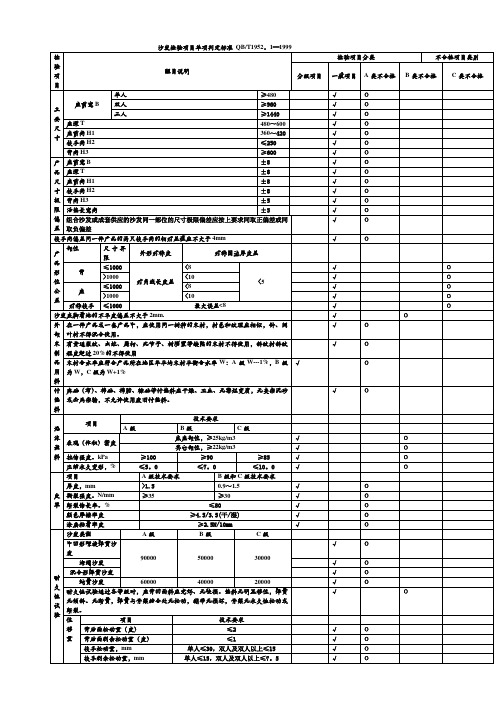

沙发检验项目单项判定标准 QB.

Ο

安全性

外露金属件应无刃口和毛刺。

√

Ο

座面与扶手或靠背之间的间隙内,徒手深入应无刃口和毛刺。

√

Ο

沙发在正常使用中,应物尖锐金属物刺穿出座面和背面。

√

Ο

木结构

工艺

沙发内部制件应经刨削,结合应牢固无松动,不允许有开裂缺陷存在。

√

Ο

沙发外部木制件表面应精光,无啃头,刨痕、横茬,逆纹、沟纹和机械损伤,手感应无毛刺。

√

Ο

木材含水率应符合产品所在地区年平均木材平衡含水率W:A级W---1%,B级为W,C级为W+1%

√

Ο

ቤተ መጻሕፍቲ ባይዱ忖垫料

麻毡(布)、棉毡、棉胎、棕毡等忖垫料应干燥、卫生、无霉烂变质,无夹杂泥砂或金属杂物,不允许使用废旧忖垫料。

√

Ο

泡沫塑料

项目

技术要求

A级

B级

C级

表观(体积)密度

底座部位,≥25kg/m3

√

Ο

其它部位,≥22kg/m3

a)\优等品(即A级产品):一般项目均应合格。分级项目中允许有一项B级,耐久性项目必须是A级。

b)\一等品(即B级产品):分级项目中允许有一项C级,耐久性项目必须是B级。一般性项目中允许存在2项C类不合格,但不允许有A类和B类不合格品。

c)合格品(即C级产品):分级项目均应达到C级。一般性项目中允许存在1项B类不合格和1项C类不合格,或3项C类不合格,但不允许有A类不合格。达不到合格品要求的,为不合格品。

耐久性试验

沙发类型

A级

B级

C级

中凹形螺旋弹黄沙发

90000

50000

30000

√

Ο

沙发验收标准

沙发验收标准一、主控指标1、原材料:要求与订货合同一致,提供合格证明,进口材料须提供原产地证明及商检证明;②制造厂应对进厂原材料进行抽样复检,向需方提供复检记录,不合格品不得进入下道工序。

2、框架①外部制作用木料在一件产品或一套产品中,应使用同一树种的木材,材色和纹理应相近,针、阔叶材不得混合使用;②有贯通裂缝,虫蛀,腐朽,死节子,树脂囊等缺陷的木材不得使用;③使用多层板等复合木材,应符合E1以上环保要求,受力件不得拼接。

3、弹簧①经试验负荷压缩3次后,永久变形不大于自由高度的3%;②在弹簧等节距部分变形量达80%时,正常节距圈不得接触。

4、海绵①海绵密度按需方确认后的设计执行;②外观不允许有裂缝和破裂现象。

5、面料①面料按需方确认后的设计执行;②布面上无较多疵点如线头、接头、接点、断纬、缺经、粗纱、带纡、跳纱等;③皮革面料上没有明显的疤痕、死皱、孔洞、划痕等较大缺陷。

6、尺寸:①产品尺寸极限偏差值如下表二、一般指标1、框架①沙发框架内架用料树种不限,但不得影响沙发的结构强度,旧木材应削加工后才能使用;②所有的框架都紧密配合,均匀布胶、打榫,尽可能的要竖直;③所有垫脚和加强块都刷胶打钉,或锁快速牙,以保证正确的装配。

④其它轻微材缺陷,如裂缝,钝棱等,进行修补加工后,不影响产品结构强度和外观的可以使用,未经修补加工的不得使用。

2、弹簧及绷带①弹簧及绷带的装订及绷扎均应牢固,用手摁后应无摩擦,撞击声。

3、海绵①两侧不允许有表皮和缺口;②不能有较严重的污染和发黄现象。

4、面料①色差不超4级以上;②拼接的面料应图形完整,图案连续,绒面的绒毛方向应一致,面料应无明显色差,边线应圆滑挺直,缝纫无明显浮线,不允许跳针;③外露鞋钉,泡钉的间距应基本相等,排列整齐,无毛刺,明显敲扁和严重脱漆等缺陷。

5、尺寸①其它尺寸误差不能大于20mm。

6、其它①毛毡(布),棉胎,棉毡,棕毡等衬垫料应干燥,卫生,无霉烂变质,无夹杂泥沙及金属杂物,不允许使用废旧衬垫料和再生衬垫料。

布艺软饰类商品品质抽检规范

布艺软饰类商品品质抽检规范前言为维护自营商品品质、保护消费者的合法权益,将不定期对商品进行抽检,抽检商品委托国家认定的第三方质检机构进行检测判定。

一旦发现商品品质存在问题,将依据双方协议要求,要求供应商承担违约责任,情节严重的将根据相关服务条款作终止合作处理。

自营布艺软饰类商品品质抽检规范由制定,有权对本规范进行相关修订。

第一章适用范围本规范适用于自营的布艺软饰类商品范围包括:靠垫、抱枕、十字绣、窗帘、地毯、地垫、挂毯、壁毯、窗帘、防尘罩、沙发套、坐垫、靠椅、沙发垫、餐桌布艺等。

第二章抽样方式2.1采用购买线上店铺的商品的方式。

2.2采用抽检线下仓库中的商品的方式。

如抽样无法满足检验要求,只检验其中一部分项目。

第三章检验依据3.1凡是标注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范。

凡是不标注日期的引用文件,最新版本适用于本规范。

GB5296.4 消费品使用说明纺织品和服装使用说明GB18383 絮用纤维制品通用技术要求GB18401 国家纺织产品基本安全技术规范GB 20400 皮革和毛皮有害物质限量GB/T8685 纺织品维护标签规范符号法GB/T29862 纺织品纤维含量的标识QB/T 2262 皮革工业术语QB/T 1261 毛皮工业术语3.2经备案现行有效的企业标准及产品明示质量指标和要求或其他相适应的产品标准。

3.3以上最新版本的(包括已由行业标准升级为国家标准的)推荐性标准,在实施日期之后一年内,仍可按产品明示的标准进行判定;最新版本的推荐性标准实施日期一年后,统一按照最新版本的推荐性标准进行检验及判定。

强制性标准应按标准明示的正式实施日期实施。

如无明示产品标准,则按照相应的类目及产品推定的现行有效的最新版本的推荐性标准进行检验及判定。

第四章检验方国家认定的具有 CNAS 与CMA 资质的第三方质检机构。

第五章检验要求5.1产品质量(除标识标志)检验项目及重要程度分类(见表 1、表 2)5.2产品标识标志质量检查项目及重要程度分类5.2.1纺织类产品(除地毯类)标识质量检查项目及重要程度分类(见表 3)5.2.2地毯类标识质量检查项目及重要程度分类(见表 4)5.2.3产品标识标志最低要求地毯等有产品标准(标识不按照GB 5296.4 规定执行)的商品,标识标志按照产品标准要求进行检验。

椅子、沙发成品检验标准

五、货品单张贴规范

1.外包装上的货品单应统一贴在长边的右 上角。

2.货品单张贴时必须贴整齐、牢固。 3.不得乱贴、错贴。

培训到此结束,谢谢大家!

2.产品及配件不能少包、漏包及错包。

3.包装方式必需按采购单要求进行如;要求中性包装 的外包装上绝不能带百利标志及其他公司标志。

4.所有产品及配件外包装上不能用除百利公司标志外 的其他任何公司标志,(有特殊要求除外)。

5.所有纸箱上不得带有“CTA”环保标志。且纸箱的厚 度及硬度要与百利公司所用的一致。纸箱上的字体需 保证大小一致,不能有褪色现象。

检验方法;与 样板对比 /皮革用干湿布擦拭10次/在自然光或近似自然光 (如;40w日光灯下)视距700mm-1000mm目测

沙发成品检验标准

外观不良判定

物料型号规格错误;布面和皮料颜色与样板对比有明显色差;皮料表面划伤、 脱色;沙发架与人体接触部分有刃口、毛刺或其它夹物;车缝弯曲、间 距不一致,外露线头和明显浮针跳线;平行车缝线路弯曲不对称,工艺 性皱折线条不对称,层次不分明;软包不饱满、松紧不一致,对称部位 不对称;布(皮)套车线与海棉棱边(角)配合错位;工艺性皮拼接同一 张沙发皮纹不一致且拼接部位明显针孔;同一定单同一部件用料不一致; 木制件表面漆膜明显色差,漏喷漆,严重刮伤,与人接触部位有糙手、 毛刺现象;五金件涂层露底、生锈、起桔皮,明显色差;电镀件表面生 锈、花斑、毛刺以及脱涂层等现象;不锈钢架表面氧化,脱焊、虚焊、 焊穿,连接部件焊接结合不紧密,木材用料应杀虫处理,无虫蛀、发霉、 树皮。

以上缺陷则判定为轻微缺陷

三、 图纸规范

1.供应商出给百利确认的图纸必须标明具 体的尺寸。

2.必须要有清晰的三视图。 3.必须说明具体的工艺要求。

沙发检验标准

1目的:

规范各工序操作,防止无标准生产或检验,提高生产效益,减低返工率,树立全体人员工作责任感,增强客户信心,争创名优品牌。

2适用范围:

适用于本公司沙发生产各工序。

3检验原则:

本公司全面实行:自检、互检、巡检、专检原则。

4、检验标准:

4.1木工外架:

A选料:不得使用烂木、断裂、昆虫侵蚀和有明显黑疤木材,做浅色或原木色的产品木料颜色要基本一致,扶手顶面不能有黑疤、大裂缝。

4.9包装:

A擦干净灰尘、污物、胶水、银笔印、检查皮料有没有脱色。注意擦完后,皮面未干,不能留手印。

B检查有无放防潮剂?配件是否备齐?

C包装方式要根据装柜要求包装,防止碰伤、压伤、划伤等现象,沙发座上保鲜薄膜单人要打5个孔;二人、三人座的要打10个孔。

D包装好后必须及时贴好唛头,唛头位贴在人座沙发的右边侧面、右上角边;多功能的要座背分开的座应贴在沙发右上面平面处(不贴在转角处),背顶顶面右顶面处。分柜整体排放,以免出错货。

D组装:座缝、屏缝不能露仿皮,扶手与座合缝,屏与座合缝一样,不能时宽、时窄,要紧密又不压露皱皮,座与屏边合缝要均匀、不透光,用手推沙发靠背不能左右摇摆。座时回弹好,无弹簧声和合缝磨擦声。多功能前后移动时不擦伤皮,伸缩架灵活,拉手固定牢固,每张拉手倾斜度一致,使用方便,屏的倾斜角度一致,屏左右高低平衡,伸缩架不顶穿皮,顶断木方现象,撤装灵活、方便,四脚着地平稳。装铁架的凹处木框内径宽度,不能超过49.5cm,固定铁顶端与木框后边缘要对齐。装脚板时,关闭脚垫,划好位置,再展开装。有红木底架产品四周露缝均匀,红木扶手部位需扪皮的露缝大小一致,不能时高、 时低或宽窄不均匀问题。

B钉内架:结构牢固,接口密缝,木方无破裂、变型扭曲现象,背的倾斜角度一致,产品的总尺寸偏差不得超过3mm,夹板不能有分层现象。打钉不能有浮钉,虚钉或钉头外露等问题,接口、仑角必须打磨无毛刺,不割手,扪皮的骨条位必须深浅一致,保持顺畅。不能皱角或四脚不平,座垫活动的扶手与底框接缝处应加固波浪钉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.仿皮在包装时不可折死;

3.按规定的数量放干燥剂;

4.外箱标识清楚、准确(标准信息与箱内产品相一致);

5.纸箱的强度符合标准要求;

6.纸箱不可空装,否则将纸箱缩小;

7.装柜时,纸箱间尽量贴紧,不可少装,出现空柜现象。沙发套总检抽样方案

沙发套总检采用抽样检验方式进行,具体方案如下:

目视镀层:

正视面平整光滑,无气泡、烧焦、漏黄等,其他部位无可见的花斑、麻点、针孔。

方法:

目视

8、螺杆松动歪斜;

9、油漆表面露白;

10、"沉孔不平;

11、"脚上木板歪斜;

12、"节疤超标;

13、"尺寸不符;

14、"含水率高。金属件进料检验标准

1、

2、

3、

4、

5、

6、材质、规格:

符合确认样。方法:

目视、卷尺尺寸及偏差:

图纸未注明偏差时,偏差取+1MM。方法:

目视、卷尺色调、光泽:

色泽均匀一致方法:

三、抽检依据

1、实施抽样检查必须按标准、规格,依照图纸、样套及相关的技术资料进行抽检;

2、抽检产品必须按照检验标准为依据,并判定合格与否;

3、合格与否的结果,应通知相关的生产部门。木脚进料检验标准

1、表面开裂;

2、螺丝生锈、螺纹断牙;

3、个色差;

4、脚孔不光;

5、个孔径孔位偏差

6、棱脚不光;

7、有浮钉;

一、抽检项目:

1、沙发套皮、布的色差、次点;

2、缝制;

3、产品是否做错。

二、抽检方法:

1、抽样方案类型:

IS02859-1:1999标准中正常检验一次抽样方案。

2、检验水平:

一般检验水平II。

3、接收质量限AQL:

目前AQL定为

4."0,必要时由海宁卡森根据实际情况作出调整。

4、检验批:

同一款式、皮号的产品为一种产品,当日总检所管辖的检验员检验的同一种产品数量为一个检验批。

15."具有嵌条的沙发不可折死;

16."布面无线头、无污迹;

17."所有等边高度应按客户的要求做;

18."确保每套沙发的两面对称(除转角沙发外);

19."沙发套的折叠应按纸箱的尺寸而定,尽可能减少皱纹;

20."检验好的沙发所有拉链必须拉开;

以上所有的沙发辅料须达到客户确认的质量标准。里布、颜色和质地以签字样为标准,沙发套的用线以客户确认的线卡为准线。沙发套包装检验标准

沙发套检验标准(布)

1.2.Biblioteka 3.4.5.

6.

7.

8.

9.拼缝为

1."2CM,里布缝止

1."2CM(除客户要求外)正负

0."1CM;针距1英寸为7针(除客户要求外)正负

0."5针;

双针为

0."5CM+

0."5CM。一定要均匀;

单针止口(按客户的工艺要求)正负

0."05CM;

确保每一套沙发的颜色保持一致;

5、样本抽取方式:

样本可在一个检验批的产品全检完成之后抽取,也可以在全检期间抽取。抽样时应按简单随机抽样从样本中抽取,但当批由子批组成时,应采用分层抽样,且各子批的样本量应与子批的大小量成正比。

6、对不合格批重新提交时采用加严检验进行抽检,对需重新进行检验的项目由接收方确定。

7、本抽样方案不采用转移规则,对所有初次检验的批均采用正常检验。

目视裂损、毛刺:

不允许裂损、毛刺、露底、剥落等,表面不生锈。方法:

触摸目视碰撞伤、刮擦伤:

正视面不允许明显可见异斑、碰撞伤、刮擦伤等。方法:

目视、卡尺涂层:

正视面平整光滑,无粘漆、漏漆等,其他部位无明显可见流挂、粒子、针孔等。

方法:

目视

7、"

8、焊接:

焊接牢固,无漏焊、焊穿,焊接处无夹渣、气孔等。方法:

用进口线的按客户需求配线,不按要求的按布的颜色配制;

需装商标的,应按照技术部门的要求制订位置(应看清客户名称);需吃势的部位应吃势均匀;

布面无针眼;

10."褶边方向与样套,图纸一致,不可少打、多打;

11."内辅助线不可外露;

12."无重针、漏针、滑针等现象;

13."嵌条缝好后要圆滚且要顺平;

14."双针线平直、底面加衬带(注意衬带的颜色);