萃取法分离异戊二烯工艺分析

异戊二烯 生产技术分析

异戊二烯生产技术分析异戊二烯是裂解C5中用途最大、含量最高的组分之一,通常是从裂解重质液态烃的混合C5馏分萃取而得。

异戊二烯的生产方法主要有脱氢法、合成法和萃取蒸馏法等三种。

脱氢法脱氢法按原料分为异戊烷脱氢和异戊烯脱氢,按反应机理分为催化脱氢和氧化脱氢。

目前催化脱氢法在美国古特里奇公司、荷兰西埃鲁公司和俄罗斯有工业化生产装置。

异戊烷两步催化脱氢法原料异戊烷来自催化裂化或直馏汽油,先将异戊烷脱氢为异戊烯,再将异戊烯催化脱氢生产异戊二烯,再用乙腈或二甲基甲酰胺萃取蒸馏得高纯度的异戊二烯产品。

该方法的特点是原料便宜易得,但工艺流程比较复杂。

异戊烷两步催化脱氢法是独联体和东欧国家生产异戊二烯的主要方法。

异戊烯催化脱氢原料异戊烯是从炼油厂C5馏分中抽提分离而得。

异戊烯催化脱氢制粗异戊二烯包括脱氢、吸附和精馏3个步骤,为了制得聚合级产品,粗异戊二烯还必须经过萃取法将其净化。

该方法的特点是原料异戊烯的浓度范围宽(10%~30%),但近年已不采用该方法生产异戊二烯。

化学合成法化学合成法主要包括异丁烯-甲醛法、乙炔-丙酮法、丙烯二聚法等。

异丁烯-甲醛法采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,一步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

异丁烯-甲醛一步法分液相和气相合成两种,气相合成法是采用磷酸盐催化剂或氧化硅和氧化锑为催化剂,甲醛和异丁烯气体进行反应生成异戊二烯。

液相合成法是用抽提丁二烯后含异丁烯的抽余C5馏分经水合生成的叔丁醇为原料,以固体酸或溶液酸为催化剂,过量叔丁醇(或异丁烯)和甲醛进行液相反应生成异戊二烯。

该工艺具有很好的发展前景,但目前仍处于开发阶段,未能工业化的原因主要是单程转化率及选择性较低。

异丁烯-甲醛两步法异丁烯和甲醛在稀硫酸催化剂存在下发生反应生成4,4-二甲基-1,3-二氧杂环己烷后,在磷酸型催化剂存在下进一步裂解生成异戊二烯。

异戊二烯分离技术

先进分离技术加速碳五利用随着乙烯工业的快速发展,我国裂解碳五的年产量已经达到近200万吨,但大多数尚未深加工利用。

南京工业大学化工分离研究所开发的共沸精馏和萃取精馏耦合工艺,解决了碳五资源分离过程中的技术难题,可大大降低裂解碳五深加工利用的成本。

目前,宁波一家抗氧化剂企业正利用该技术建设工业化生产装置。

作为乙烯装置的主要副产物,裂解碳五可以分离出异戊二烯等多种高附加值的双烯组分,是合成橡胶、树脂、涂料、香料、医药、农药等产业的重要原料。

不过裂解碳五组成复杂,有二三十种沸点相近的组分,要分离出高纯度、高要求的异戊二烯等并非易事。

传统的裂解碳五分离技术有两步萃取精馏和共沸超精馏等方法,存在溶剂用量大、操作温度高、产品纯度低等不足。

南工大化工分离研究所在多年研究的基础上,开发成功一步共沸精馏和一步萃取精馏耦合的技术,既可分离出含异戊二烯和正戊烷的混合物,也可得到单一的异戊二烯产品,同时提纯其他组分。

该工艺所需的能量级别低,产品方案有弹性,耗用溶剂少,避免了由溶剂带来的诸多问题。

专家认为,该成果有效降低了裂解碳五深加工的成本,将有力推动国内裂解碳五资源的有效利用。

该技术成果的特点在于:分离异戊二烯的纯度可达到99.5%以上,环戊二烯、间戊二烯等双烯组分的收率也大于90%;溶剂用量少,不到萃取精馏法用量的1/10;萃取蒸馏过程的操作条件温和,提高了生产过程的安全性;生产异戊二烯的同时可以得到正戊烷产品;反应过程灵活,可生产不同品种和规格的产品以满足多样化的市场需求。

国内炼厂和裂解厂副产大量碳五资源。

以年产30万吨乙烯厂为例,副产约4万~5万吨裂解碳五,其中包括异戊二烯7000~10000吨,环戊二烯、间戊二烯等组分各6000~7000吨。

如果能对这些物料进行高效分离和利用,将会收到良好的经济效益。

异戊二烯制备及精制技术概述

戊二 烯 , 根据反 应 机理 可 分 为催 化 剂 脱 氢 和 氧化 脱氢 , 目前 氧化 脱氢 没有工 业化 。

石 油 化 工 技 术 与 经 济

T e c h n o l o g y& E c o n o mi c s i n P e t r o c h e mi c a l s

能与许多物质发生反应生成新的化合物… 。 异戊二烯主要用于合成异戊橡 胶 ( I R, 其产 量仅 次于 丁苯橡 胶和顺 丁橡 胶而 居合成 橡 胶的第

三位 ) , 其 用 量 占异 戊 二 烯 总 产 量 的 9 5 %; 其次 , 用作合 成 丁基橡 胶 ( I I R) 的一种共 聚单 体 , 以改进 丁基橡 胶 的硫化 性能 , 但 用量 很少 。另 外 , 异戊二

增大 , 目前 异戊 二烯 已产 业 化 的制 备 方 法 主要 有 分离法 、c 馏 分萃 取精馏 法 , 脱氢法 分 为异戊 烷和 异

苏联做 了大量的研究工作 。 两步 法 于 1 9 6 4年 由前 苏 联 开 发 , 1 9 7 2年 在

渐 被淘 汰 。 1 . 2 化 学 合成 法 .

烯还用于合成树脂 、 液体聚异戊二烯橡胶等以及 制造农药 、 医药 、 香料及黏结剂等。

1 异 戊 二烯的 制备方 法

( 1 ) 烯醛合成法 烯 醛合 成 法采用 异 丁烯 和 甲醛为 原料 生产异 戊二烯 , 该 方 法 可分 为 一步法 和两 步 法 。一步 法

日本东 丽公 司实 现 工 业化 。其工 艺 流 程 为 : 首先 在酸性 催化 剂存 在下 发生 P r i n s 反应 , 生 成 4, 4一 二 甲基 一1 , 3一二 氧 杂环 己烷 ( D MD) , 然后 D MD 在磷 酸型 催化 剂存 在下裂 解生 成异戊 二烯 。二步 法 的原 料 异 丁烯可采 用炼 油厂 C 馏分 和/ 或 乙烯

裂解C5分离异戊二烯工艺研究进展

裂解C5分离异戊二烯工艺研究进展摘要:随着乙烯工业的飞速发展,C5资源也日渐丰富,而异戊二烯的产量是衡量裂解C5利用率的一大指标,本文主要阐述了国内外分离利用裂解C5馏分中异戊二烯的工艺技术现状。

关键词:裂解C5 异戊二烯分离工艺石油烃类裂解制乙烯过程中,伴随产生较大量的C5馏分,裂解原料不同,C5的组成也略有不同,随着乙烯装置的扩容改造,C5馏分的产量也明显增加。

C5馏分也是一种宝贵的资源,可以用来生产一系列的具有高附加值的产品,然而目前我国相当一部分C5用作乙烯装置的燃料或用作其他燃料浪费掉了,C5作为一种潜在的资源,具有广阔的发展前景,其开发利用已经备受国内外公司企业的普遍关注。

1、裂解C5的组成石油烃类裂解过程中副产的C5产量约为乙烯的13%~16%,裂解C5的组成也非常的复杂,沸点也较接近,各组分间形成的共沸物也相对较多,并且其中的二烯烃易发生聚合,因此C5分离的难度也相对较大。

其主要由二烯烃组成,较活泼,二烯烃中的异戊二烯、间戊二烯以及双环戊二烯的含量高达50%以上,也成为C5资源综合利用的重点组分。

分离制取异戊二烯、间戊二烯以及双环戊二烯等二烯烃[1,2],可作为橡胶、医药化学品以及其他精细化工品的原料。

美国、日本在此方面的可发应用相对较早,现在处于领先地位。

异戊二烯可用于生产性能类似甚至优于天然橡胶的异戊橡胶,异戊橡胶应用广泛,前景广阔,市场价值高。

此外,异戊二烯还可用于生产丁基橡胶、乙烯-异戊二烯-苯乙烯热塑性弹性体(SIS)、高反式异戊二烯橡胶、芳樟醇等,另外异戊二烯还可用于制备医药化学品、香料、杀虫剂等。

间戊二烯可用于生产环氧树脂固化剂、间戊二烯树脂[3]、尼龙、塑料、顺酐、涂料油墨以及粘合剂等,其中间戊二烯树脂可用于改善橡胶的加工性能,造纸业中性施胶剂以及建筑业中的石膏板等。

双环戊二烯可进行氢化、加成、卤化、聚合、缩合以及还原等反应,其用途广泛,是树脂和诸多精细化学品的重要原料,可用于生产制备乙丙橡胶、石油树脂、改性不饱和聚酯、聚双环戊二烯树脂,降冰片烯橡胶、防腐剂、固化剂、增塑剂、合成香料,还可用于生产硫化水泥等。

异戊二烯 生产技术分析

异戊二烯生产技术分析异戊二烯是裂解C5中用途最大、含量最高的组分之一,通常是从裂解重质液态烃的混合C5馏分萃取而得。

异戊二烯的生产方法主要有脱氢法、合成法和萃取蒸馏法等三种。

脱氢法脱氢法按原料分为异戊烷脱氢和异戊烯脱氢,按反应机理分为催化脱氢和氧化脱氢。

目前催化脱氢法在美国古特里奇公司、荷兰西埃鲁公司和俄罗斯有工业化生产装置。

异戊烷两步催化脱氢法原料异戊烷来自催化裂化或直馏汽油,先将异戊烷脱氢为异戊烯,再将异戊烯催化脱氢生产异戊二烯,再用乙腈或二甲基甲酰胺萃取蒸馏得高纯度的异戊二烯产品。

该方法的特点是原料便宜易得,但工艺流程比较复杂。

异戊烷两步催化脱氢法是独联体和东欧国家生产异戊二烯的主要方法。

异戊烯催化脱氢原料异戊烯是从炼油厂C5馏分中抽提分离而得。

异戊烯催化脱氢制粗异戊二烯包括脱氢、吸附和精馏3个步骤,为了制得聚合级产品,粗异戊二烯还必须经过萃取法将其净化。

该方法的特点是原料异戊烯的浓度范围宽(10%~30%),但近年已不采用该方法生产异戊二烯。

化学合成法化学合成法主要包括异丁烯-甲醛法、乙炔-丙酮法、丙烯二聚法等。

异丁烯-甲醛法采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,一步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

异丁烯-甲醛一步法分液相和气相合成两种,气相合成法是采用磷酸盐催化剂或氧化硅和氧化锑为催化剂,甲醛和异丁烯气体进行反应生成异戊二烯。

液相合成法是用抽提丁二烯后含异丁烯的抽余C5馏分经水合生成的叔丁醇为原料,以固体酸或溶液酸为催化剂,过量叔丁醇(或异丁烯)和甲醛进行液相反应生成异戊二烯。

该工艺具有很好的发展前景,但目前仍处于开发阶段,未能工业化的原因主要是单程转化率及选择性较低。

异丁烯-甲醛两步法异丁烯和甲醛在稀硫酸催化剂存在下发生反应生成4,4-二甲基-1,3-二氧杂环己烷后,在磷酸型催化剂存在下进一步裂解生成异戊二烯。

异戊二烯的生产工艺与技术路线的选择

异戊二烯的生产工艺与技术路线的选择异戊二烯是一种重要的有机化工原料,广泛应用于橡胶、塑料、溶剂等领域。

本文将讨论异戊二烯的生产工艺与技术路线的选择。

石油法是通过从裂化汽油中分离出异戊烯来生产异戊二烯的一种方法。

具体的工艺路线如下:1.原料准备:选用石油炼制过程中产生的裂化汽油作为原料,将其进行预处理,除去杂质和饱和烃。

2.分离异戊烯:将预处理后的原料送入分离塔,在恰当的温度和压力下,通过分馏将异戊烯从其他成分中分离出来。

3.纯化异戊烯:通过冷却和冷凝操作将分离得到的异戊烯进一步纯化,除去杂质,得到纯净的异戊烯。

4.沸腾床催化:将纯净的异戊烯送入沸腾床催化装置,在高温和催化剂的作用下进行重合反应,生成异戊二烯。

石油法生产异戊二烯的工艺路线相对简单,但也存在一些问题。

首先,石油资源的有限性限制了该工艺的可持续性发展。

此外,沸腾床催化装置的操作复杂,对催化剂的选择和管理要求较高。

为了解决这些问题,煤焦油法是一种备受关注的新型工艺路线。

下面将介绍煤焦油法的生产工艺及技术路线。

煤焦油法是通过提取煤焦油中的苯环化合物来生产异戊二烯的方法。

具体的工艺路线如下:1.煤焦油提取:将煤焦油进行预处理,除去杂质和饱和烃。

然后使用分离技术,如溶剂抽提或萃取,将苯环化合物从煤焦油中提取出来。

2.纯化苯环化合物:通过冷却和冷凝操作将提取得到的苯环化合物进一步纯化,除去杂质,得到纯净的苯环化合物。

3.裂解苯环化合物:将纯净的苯环化合物送入裂解装置,在高温和催化剂的作用下进行裂解反应,生成异戊二烯。

煤焦油法生产异戊二烯的工艺路线相对石油法更加环保和可持续,因为煤炭资源相对石油资源更加丰富。

然而,煤焦油法也存在一些问题,如裂解装置的操作复杂性和催化剂的选择等。

除了石油法和煤焦油法,生物法也是一种可行的生产异戊二烯的技术路线。

生物法是通过利用微生物发酵的方法,将植物中的糖类转化为异戊二烯。

这种方法相对环保和可持续,但目前在工业化规模上还存在一些挑战,如微生物的选育和发酵工艺的优化等。

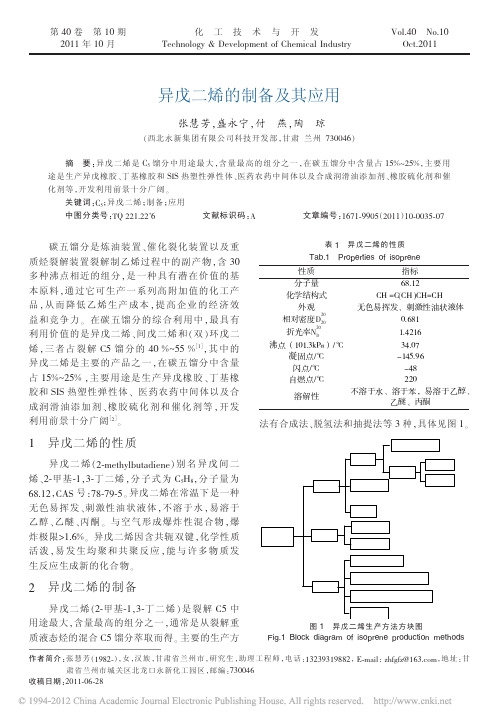

异戊二烯的制备及其应用

200-300?℃

+ HCHO

HC

+ HO

6.脱 氢 反 应 塔 ;7.分 离 塔 ;8.吸 收 塔 ;9.富 油 汽 提 塔 ;10.脱 轻 组 分 塔 ; 11.脱丁烷塔

图 4 异丁烯-甲醛一步法合成异戊二烯 Fig.4 One-step synthesis of isoprene from isobutylene

图 5 俄罗斯异戊二烯脱氢法工艺流程图 Fig.5 Russia’s flow chart of dehydrogenation of isoprene

2

4

抽余烃 干气

1

2 2

3

4 4

C4-C5 5 6 7 8 9 10 11 馏分

4

炼厂 C5 馏分进料

水 去溶剂储槽

精异戊二烯

为俄方技术进行推荐。

1.吸收塔;2.水洗、碱洗 ;3.贫 气 收 集 ;4.水 洗 、碱 洗 ;5.溶 剂 气 提 塔 ;

and formaldehyde

图 6 美国 shell 公司的异戊二烯脱氢工业流程图 Fig.6 U.S. shell company’s industrial flow chart

of dehydrogenation of isoprene

第 10 期

张慧芳等:异戊二烯的制备及其应用

37

2. 3 抽提法 所用的萃取剂有乙腈 、 二甲基酰胺 、N-甲基

ÁÂÆÃÇÄÈÅÉÁ%(&)ÉÁ02Ä9Â@Å135ÃÄ6'4%AÉÉ7&BÁÁ8$#Ã!"ÉÂÅÃ#ÆÄÁ 1异戊二烯的性质 异 戊 二 烯 (2-methylbutadiene) 别 名 异 戊 间 二

异戊二烯的生产

5.4.2异戊二烯异戊二烯﹙2-methylbutadiene﹚别名异戊间二烯、2-甲基-1,3-丁二烯,分子式为C5H8,分子量为68.12。

异戊二烯在常温下是一种无色易挥发、刺激性油状液体。

不溶于水、溶于苯,易溶于乙醇、乙醚、丙酮。

与空气形成爆炸性混合物,爆炸极限>1.6%。

异戊二烯因含有共扼双键,化学性质活泼,易发生均聚和共聚反应,能与许多物质发生反应生成新的化合物。

异戊二烯是合成橡胶(SR)的重要单体。

主要用于合成异戊橡胶(IR)、SIS(苯乙烯—异戊二烯—苯乙烯嵌段共聚物的简称)。

其次,用作合成丁基橡胶(IIR)的一种共聚单体,以改进IIR的硫化性能,异戊二烯还用于制造农药、医药、香料及黏结剂等。

1943年,美国Enjay公司利用丙酮作溶剂,从裂解C5馏分中抽提出异戊二烯作为丁基橡胶的第三单体使用。

1954年,采用Zigler—Natts型催化剂使异戊二烯进行等规聚合生成IR的试验获得成功。

此后,世界异戊二烯的生产得到迅速发展。

异戊二烯的生产方法主要有异戊烷、异戊烯脱氢法;化学合成法(包括异丁烯—甲醛法、乙炔—丙酮法、丙烯二聚法)和裂解C5馏分萃取蒸馏法等。

本节重点介绍异丁烯—甲醛法,该方法是采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,—步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

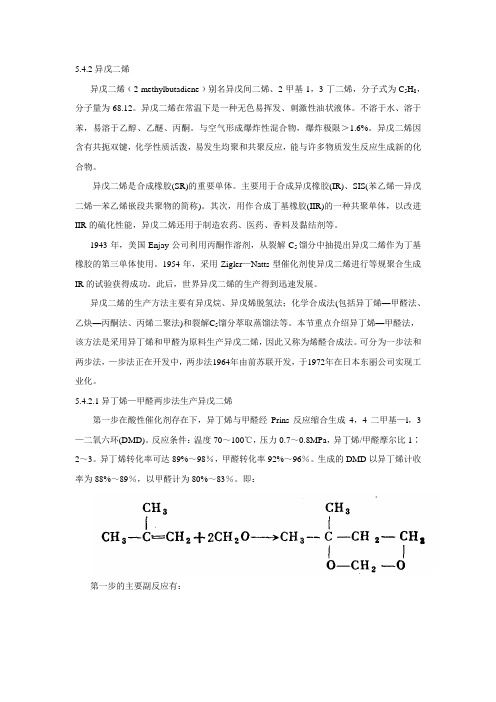

5.4.2.1异丁烯—甲醛两步法生产异戊二烯第一步在酸性催化剂存在下,异丁烯与甲醛经Prins反应缩合生成4,4二甲基—l,3—二氧六环(DMD)。

反应条件:温度70~100℃,压力0.7~0.8MPa,异丁烯/甲醛摩尔比1∶2~3。

异丁烯转化率可达89%~98%,甲醛转化率92%~96%。

生成的DMD以异丁烯计收率为88%~89%,以甲醛计为80%~83%。

即:第一步的主要副反应有:第二步DMD裂解生成异戊二烯、甲醛、和水。

缩合生成的DMD经蒸馏脱除剩余C4及较重的副产品,得到较纯的DMD。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 2 异戊二烯萃取精馏及精制 粗异戊二烯馏份中 IP 含量为 36% ~ 42% , 一般

采用两步萃取的方法来除去粗 IP 中的烷烃、单烯烃

和炔烃 [ 6] 。在第一步萃取中, 由于烷烃和单烯烃在 溶剂作用下的相对挥发度高于 IP, 从塔顶馏出, 而 炔烃则随异戊二烯溶解在溶剂中。第一步萃取精馏 中关键组份是 2- 甲基 - 2丁烯, 其沸点 ( 38. 57 ) 与异戊二烯非常接近, 在溶剂存在下, 其相对挥发度 ( 1. 4) 又高于异戊二烯, 因此在第一萃取过程中应 充分利用这一特性, 使其与其它单烯烃一起从塔顶 馏出, 否则, 在以后的精制过程中将很难从异戊二烯 中脱除。

NM P 3. 00 2. 65 2. 40 1. 75 1. 86

/ 1. 40

/ 1. 00 0. 997 0. 95

/ 0. 78 0. 71 0. 62 0. 54

第 20期

唐保良等: 萃取法分离异戊二烯工艺分析

41

1 异戊二烯萃取分离工艺过程

1. 1 粗异戊二烯馏份的制备 由于 IP 产品质量指标中 CPD 的允许含量仅为

/ 1. 00 0. 960 1. 040

/ 0. 7 0. 70 0. 62 0. 58

DM F 3. 113 2. 680 2. 494 1. 746 1. 936 1. 465 1. 396 1. 166 1. 00 0. 892 0. 86 0. 914 0. 763 0. 706 0. 623 0. 523

系统中异戊二烯、环戊二烯的化学性质非常活 泼, 容易于生成聚合物和过氧化物堵塞设备和管道, 影响操作周期。生产中通过采用高效阻聚剂来防止 聚合物的形成, 同时在溶剂中加入阻垢剂来延缓设 备表面结焦, 延长运转周期。塔釜再沸器是萃取单 元最易堵塞的设备, 国外公司大都在塔釜设置了两 台再沸器, 在生产中实行在线切换清洗。通过上述 手段, IP萃取分离装置的运行周期可达 2年以上。 2. 4 环戊二烯脱除困难

摘 要: 介绍了萃取法从碳五馏份中分离异戊 二烯的 工艺过 程, 分 析了生 产中的 技术难 点, 最 后对国 内异戊 二烯萃 取分离技术的开 发提出建议。 关键词: 萃取精馏; 相对挥 发度; 异戊二烯; 溶剂 中图分类号: TE645

异戊二烯 ( IP) 主要用于合成顺 1, 4- 聚异戊二 烯橡胶, 其次是 SIS弹性体和丁基橡胶, 目前正在开 发的高附加值精细化工产品有香料、维生素和杀虫 剂等。 IP 有工 业合成和从碳五馏份中分离两种主 要来源。碳五 馏份一般含有 40多种 化合物, 其中 IP含量约为 20% 左右, 许多组份与 IP 沸点接近, 有 的还能与 IP 有共沸物组成, 用普通精馏方法很难从 碳五馏份中分离出聚合级 IP, 因此, 工业上普遍采 用萃取精馏和精密精馏相结合的方法分离 IP[ 1 ~ 3 ] 。 IP萃取精馏是碳五馏份在大量极性溶剂作用下, 由 于各组份分子结构不同, 因而溶剂与它们的吸引力 不同。物质间相互引力不同导致其分子间的相互作 用力不同, 进而改变其相对挥发度。分子极性越大, 与极性溶剂的吸引力就愈大。

图 2 IP萃取及精制工艺 流程

2 生产中的技术难点

应, 此过程中反应器的进出口温度差别可达 20 以 上, CPD 转化 率高 但副 产物较 多。为 解决 这一 问

2. 1 CPD 热聚过程中损失 IP CPD经过热聚后生成 DCPD, 此过程中 CPD还

题, 美国 Lyondell等公司采用等温反应, 通过内盘管 撤热或外循环的方式使反 应器进出口温差 不大于

进入萃取单元的碳五组分中 CPD 含量一般在 0. 5% 以下, 但由于其沸点和相对挥发度与 IP 非常 接近, 因此很难完全脱除。国外过去曾采用金属钠 通过化学反应脱除环戊二烯, 有的还采用加入顺酐 与环戊二烯反应生成环状化合物的方法脱除环戊二 烯 [ 6] , 目前基本都被淘汰。美国 Shell公司在第一解 析塔后增加 CPD 热聚反应器, 可彻底脱除 IP 中的 CPD, IP产品中 CPD含量在 0. 8ppm 以下。

溶剂在实际应用中各有千秋, 工艺成熟, 都能很好满 足异戊二烯萃取的需要。目前许多公司都在溶剂中 加入第二组分以增加碳五馏份的相对挥发度, 同时 在体系中加入阻垢剂, 减少设备表面结垢, 延长装置 的运行周期。 3. 2 装置规模

国外 抽提 法 异 戊 二烯 工 业 生 产 规模 最 小 为 15kt / a, 最大单套装置生产能力为 140kt / a。由于生 产规模影响生产成本, 目前国外普遍认为其生产规 模不应小于 30k t/ a, 但一套 600 kt / a的乙烯裂解装 置所副产的异戊二烯仅为 15 ~ 18kt / a, 因此就地资 源少是制约装置规模的关键因素。国外公司大都采 用集中加工的方式, 以降低生产成本。截止 2005年 底, 我国的乙烯生产能力已超过 8000kt / a, 其副产碳 五馏份在 1000kt / a以上, 异戊二烯的含量也超过了 200k t/ a。因此我国应在现有技术的基础上, 引进国 外成熟先进技术, 将碳五馏份集中加工, 建设生产规 模在 50kt / a以上的异戊二烯抽提装置。 3. 3 综合利用

分子量 72. 15 70. 1 72. 15 70. 1 72. 15 68. 1 70. 1 70. 13 68. 1 54. 1 68. 119 68. 1 68. 1 68. 1 66. 10 68. 11

沸点 ( ) 27. 85 20. 06 36. 07 31. 16 29. 97 25. 97 38. 57 49. 26 34. 07 26. 99 26. 35 44. 24 42. 03 44. 07 42. 50 40. 18

1ppm, 其沸点 ( 42. 5 ) 高于 IP 沸点 ( 34. 07 ) , 但 在溶剂作用下其相对挥发度又低于 IP, 因此很难用 萃取精馏或普通精馏的方法将二者分离。目前工业 上普遍采用热二聚的方法 [ 4, 5] , 首先将 CPD 转变为 双环戊二烯 ( DCPD) , 由于 DCPD沸点 ( 170 ) 远远 高于其它 碳五馏 份沸点, 使 用普 通精 馏很容 易将 DCPD 除 去。 之后, 又利 用 间戊 二 烯 ( P IPs) 沸点 ( 44. 07 ) 高于 IP 沸点的特性, 通过精馏方式将二 者分离, 即可得到粗 IP 馏份, 也可在粗 IP 塔前增加 脱轻组分塔, 将异戊烷等脱除, 以降低萃取单元能耗 (图 1中 T - 1顶 虚线所示 ) 。典型的工 艺原则流 程, 如图 1所示。

碳五馏份在溶剂作用下其相对挥发度改变的基 本顺序为: 烷烃 > 单烯烃 > 二烯烃 > 炔烃, 而它们在

溶剂中的溶解度则相反, IP 萃取精馏正是基于这一

基本原理与其它组分进行分离。

由碳五馏份抽提 IP 关键问题在于溶剂的选择, 要求溶剂对 IP 具有良好的溶解能力, 可以有效地改

变碳五混合烃不同组份间的相对挥发度, 并且具有 沸点适宜 及化学稳定性好等特 点 [ 1] 。在这 类溶剂

无溶剂 1. 200 1. 533 0. 935 1. 100 1. 135 1. 295 0. 867 0. 610 1. 000 1. 290 1. 310 0. 719 0. 775 0. 725 0. 811 0. 839

乙腈 2. 92 2. 58 2. 37 1. 7 1. 89

/ 1. 38

可与 IP、P IP s生成二聚体, 同时 IP、P IP s自身也会发 3 , 反应过程平稳且副产物少, IP 损失低。

生二聚反应生成二聚体。传统的生产方式为绝热反

42

甘肃科技

第 26卷

2. 2 萃取单元能耗高 IP萃取分离工艺中, 萃取单元的溶剂比通常为

6左右, 大量的循环溶剂是萃取工艺能耗高的主要 原因。美国 Goodyear公司在萃取单 元之前增加脱 异戊烷塔 (图 1中 T - 2) , 可将大量的烷烃、单烯烃 及轻炔烃 脱除, 因此 进入萃 取单 元的 原料量 减少 35% 以上, 使萃取单元进料中 IP 的含量从 35% 提高 至 55% 以上, 大大降低萃取单元的能耗。另外, 可 将第一萃 取塔釜 液不解 析, 直接 进入 第二萃 取塔 ( 图 2中 T - 1釜虚线所示 ) , 可减少因溶剂多次加 热而造成的蒸汽消耗。 2. 3 设备和管道易堵塞

3 对异戊二烯萃取技术发展的建议

3. 1 萃取剂的选择 目前国外异戊二烯生产商大多采用乙腈作为萃

取剂, 由于其 沸点低, 可 与水互 溶等特 性, 被北美 Exxon- M ob il、Goodyear、She l、l Lyondel、l Dow 及日本 JSR等国际知名公司普遍采用。但 DM F 具有溶解 能力强, 溶剂比小等特点, 仍被许多公司采用。两种

第一步萃取得到的粗异戊二烯 纯度已达 90% 以上, 其中主要杂质为炔烃和间戊二烯。工业上将 第一步萃取得到的异戊二烯不解析, 直接进入第二 萃取塔, 通过补加溶剂来增大溶剂比, 使异戊二烯和 大多数炔烃分离。由于异戊二烯相对挥发度低于炔 烃, 会从塔顶馏出, 而炔烃则与溶剂一起进入解析塔 中。在解析塔中, 由于 C5 馏份沸点远低于 溶剂沸 点, 很容易从溶剂中分离出来。溶剂经溶剂再生塔 脱去二聚体等杂质后, 回到溶剂储罐中循环使用。

经萃取后的异戊二烯主要含有炔烃和少量的间 戊二烯和 1, 4- 戊二烯。其中 2- 丁炔、3- 甲基 - 1 - 丁炔在溶剂作用下的相对挥发度与异戊二烯很接 近, 因此在第二步萃取中将伴随异戊二烯一起从塔 顶馏出。工业上利用它们沸点 ( 27 ) 远低于异戊 二烯沸点的特性, 通过精密精馏将其脱除, 脱除轻组 份的异戊二烯进入脱重塔中, 除去少量的间戊二烯 和二聚体, 塔顶得到纯度高达 99. 3% 以上的高纯度 异戊二烯产品。典型的工艺原则流程, 如图 2所示。

工, 1991, 6( 4): 382 393. [ 2] 赵全 聚. 裂 解碳 五 馏份 分离 示 范性 工 业 装置 开 车进