LCD导光板设计、制造、成型作业教育训练资料

lcd技术课程设计

lcd技术课程设计一、教学目标本课程旨在让学生了解LCD(液晶显示器)技术的基本原理、结构和应用,掌握LCD的基本操作和维护方法,培养学生对电子技术的兴趣和实际操作能力。

知识目标:使学生了解LCD的基本原理、结构和性能,掌握LCD的驱动方法和显示原理。

技能目标:使学生能够熟练操作LCD设备,进行简单的故障排查和维护。

情感态度价值观目标:培养学生对电子技术的热爱,增强学生实际操作和问题解决的自信。

二、教学内容本课程的教学内容主要包括LCD的基本原理、LCD的结构与性能、LCD的驱动方法、LCD的应用等。

详细的教学大纲如下:1.第一章:LCD简介介绍LCD的定义、分类、发展历程和应用领域。

2.第二章:LCD的基本原理讲解LCD的显示原理、驱动原理和色彩形成原理。

3.第三章:LCD的结构与性能介绍LCD的主要组成部分、结构特点和性能指标。

4.第四章:LCD的驱动方法讲解LCD的驱动电路、驱动信号和驱动程序。

5.第五章:LCD的应用介绍LCD在各种设备中的应用实例,如手机、电脑、电视等。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,如讲授法、讨论法、案例分析法、实验法等。

1.讲授法:用于讲解LCD的基本原理、结构和驱动方法。

2.讨论法:用于分析LCD的应用实例和解决实际问题。

3.案例分析法:通过分析具体的LCD设备故障案例,培养学生的问题解决能力。

4.实验法:让学生亲自动手操作LCD设备,提高实际操作能力。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:《液晶显示技术》2.参考书:《液晶显示器原理与应用》3.多媒体资料:LCD设备工作原理演示视频、实验操作演示视频等。

4.实验设备:LCD显示器、驱动电路板、实验操作台等。

五、教学评估本课程的评估方式包括平时表现、作业、考试等,以全面、客观、公正地反映学生的学习成果。

1.平时表现:通过观察学生在课堂上的参与度、提问回答、小组讨论等,评估学生的学习态度和理解程度。

导光板工艺及其物料特性培训

导光板工艺及其物料特性培训1. 导光板简介导光板(Light Guide Plate)是一种应用于背光显示器的关键元件,它主要用于改善背光显示器的均匀度和亮度。

导光板通过在其表面上制造微小的全反射结构,将背光源的光线均匀导引到显示器的整个区域。

导光板的工艺以及所选物料的特性对于背光显示器的性能和质量至关重要。

2. 导光板的工艺流程导光板的制造过程涉及多个工艺步骤,如下所示:2.1 材料准备导光板的制作通常采用透明的有机玻璃或塑料材料。

首先需要准备所需的材料,并确保其表面光滑度和透明度满足要求。

2.2 模具制作制作导光板的第一步是制作适用于所选材料的模具。

模具通常由金属或硅胶材料制成,并在其中刻出导光板的结构图案。

2.3 注塑成型在此步骤中,将准备好的材料加热至可流动状态,然后倒入模具中。

通过施加压力和控制温度,使材料充分填充模具,并且保持其形状。

2.4 模切和去除模具一旦材料固化并获得所需的形状,就需要将其从模具中取出。

这通常需要进行模切工艺,并小心去除模具以避免导光板表面的损伤。

2.5 表面处理导光板的表面处理可用于增加其均匀度和亮度。

这可以通过应用特殊的涂层或采用其他光学处理方法来实现。

2.6 质检和包装最后,导光板需要进行质量检查以确保其符合规格要求。

合格的导光板将被进行包装,并准备好供应给背光显示器制造商。

3. 导光板的物料特性导光板的物料特性对于背光显示器的性能起着关键作用。

以下是一些常见的导光板物料特性:3.1 透光度导光板的透光度决定了背光源的光线在导光板内部的损失程度。

透光度越高,导光板的亮度和均匀度越好。

3.2 折射率导光板的折射率决定了光线在导光板内部的传播速度和路径。

折射率越高,光线的传播速度越快。

3.3 抛光度导光板的表面抛光度对其均匀度和亮度有直接影响。

较高的抛光度意味着更少的表面光散射和反射,从而实现更好的光线传播。

3.4 综合力学性能导光板需要具备一定的强度和耐磨性,以确保其能够在使用过程中保持稳定的性能。

(LCM)液晶显示模块 设计培训资料

2004年液晶显示模块(LCM)设计培训

液晶显示模块的驱动 静态驱动 基本思想:在相对应的一对电极间连续外加电场或不外加电场。 动态驱动 基本思想:电极沿X、Y方向排列成矩阵,按顺序给X电极施加选通波形, 给Y电极施加与X电极同步的选通或非选通波形,如此周而复始。 交叉效应 与选点像素在同一行和同一列的像素均有选择电压加入,称之为半选择 点。若该点的电场电压处于液晶的阈值电压附近时,屏幕上出现不应有 的半显示现象,使显示对比度下降。我们将此现象称为“交叉效应”。 静态驱动法不存在交叉效应。 解决“交叉效应” 的方法:平均电压法 将液晶的驱动电压等分成若干档,适当的提高非选择点的电压,从而降 低半选点上两电极的电压差。

2004年液晶显示模块(LCM)设计培训

COG、COF、TAB背光源的有效发光视区一般比LCD的发 光视区单边大0.25到0.5,发光尺寸以最小值(MIN) 标注 引脚规格:底背光一般用直径为0.5 mm或0.6mm的引脚, 长度要大于4.3mm。侧背光一般用支脚的方式,宽度一 般为1.5 mm到2.5 mm

(LCM)液晶显示模块基础

SQB

2004年(LCM)液晶显示模块设计培 训

LCM产品概述

LCM产品设计的特点 LCM的分类 LCM的结构 LCM各组成部分设计要点

LCM功能测试方法

2004年(LCM)液晶显示模块设计培 训

简单介绍模块产品的应用领域、优点、 设计特点及分类 常规模块结构、COG、TAB及COF模块结构 模块主要分件的设计要点(外框、胶条、 背光源、FPC、PCB等及电路原理设计应 注意的问题) 测试方法及电测机的设计要点

b.侧部光:利用发光二极管发出各波长段(或全色-白色)的光, 经由导光板引导光的散射方向,在导光板的底面用网状印刷的方 式印上扩散点,当光线射到扩散点时,反射光会望各个角度扩散, 使线光源转换成面光源,再通过扩散扳将背光源的面光源均匀的 漫射,而得到表面亮度均匀的光。

LCD培训资料

•

TFT LCD液晶显示器的驱动原理 LCD液晶显示器的驱动原理

• TFT LCD液晶显示器的驱动原理 有的由于Cs(storage LCD液晶显示器的驱动原理 有的由于Cs(storage •

capacitor)储存电容架构不同, capacitor)储存电容架构不同, 所形成不同驱动系统架构的 原理. 原理. Cs(storage capacitor)储存电容的架构 capacitor)储存电容的架构 一般最常见的储存电容架构有两种, 分别是Cs 一般最常见的储存电容架构有两种, 分别是Cs on gate与 gate与 Cs on common这两种. 这两种顾名思义就可以知道, 它的 common这两种. 这两种顾名思义就可以知道, 主要差别就在于储存电容是利用gate走线或是common走 主要差别就在于储存电容是利用gate走线或是common走 线来完成的.储存电容主要是为了让充好电的电压, 线来完成的.储存电容主要是为了让充好电的电压,能保持 到下一次更新画面的时候之用. 所以我们就必须像在CMOS 到下一次更新画面的时候之用. 所以我们就必须像在CMOS 的制程之中, 利用不同层的走线, 来形成平行板电容. 的制程之中, 利用不同层的走线, 来形成平行板电容. 而在 TFT LCD的制程之中, 则是利用显示电极与gate走线或是 LCD的制程之中, 则是利用显示电极与gate走线或是 common走线,所形成的平行板电容,来制作出储存电容Cs common走线,所形成的平行板电容,来制作出储存电容Cs

• 4.薄膜晶体管型(TFT-Thin Film Transistor) 4.薄膜晶体管型 TFT- 薄膜晶体管型( Transistor) • 所谓薄膜晶体管,是指液晶显示器上的每一液晶象素点都是由集成

BL教育训练

3

背光板基本概述

液晶显示幕需靠背后所发出的光产生萤幕,确保此光源的装置我们称 为背光板 背光板组件。(液晶显示装置本体不会自行发光、需要别的光源补 背光板 助)。 背光板是由冷阴极灯管所发出的光源由灯管反射罩、导光板、反射片、 灯管反射罩、导光板、反射片 灯管反射罩 扩散片、棱镜片、收容用的塑胶框、灯管、铝背板 塑胶框、 扩散片、棱镜片 塑胶框 灯管、铝背板等所组立而成。 背光板组液晶模板专用背光板制品构成 •棱镜片(Prism Sheet) •扩散片(Sheet Diffuser) •冷阴极灯管(CCFT&LED) •导光板(Light Guide Plate) •反射片(Sheert Reflector) •塑胶框(Frame Mold) •灯管(Lamp Cover) •铝背板

16

扩散片:PET ` PC镀雾状物质 可单独使用`棱镜片上`下使用 选用重点:分光透过率` HAZE数`厚度 上扩散片用途 下扩散片用途

17

棱镜片(Prism 制造商:3M[专利权(棱角向上)到2007年]

以下专指3M产品

sheet)

主要功能:提高辉度`3M一般约50% `三菱更高`但要配合导光板上制造之棱角

18

BEF Ⅲ 功能:消除光学干扰现象 —随机棱角消除Wet Out(洩光) —增加Matte背材减低Moiré(牛顿环) —减轻Cut-off光学影响 —减少或取消扩散片 —将低不良 —Matte可增加BEF平整性,不易变行 —可隐藏背光板内小的印刷不良

Wet Out:

正常

不正常

19

牛顿环:指上下两片光学片,在同轴时产生的光学现象 WBEF 使用PC基材,可耐高温-使用于GPS

什么是背光模组?它是用来干什么的? 什么是背光模组?它是用来干什么的?

导光板品质书(注塑)

导光板成型的品质控制1.前言导光板是指液晶显示板(简称LCD)内将光线射入液晶的背光组件中的导光体。

由于液晶显示板本身并不发光,为了显示内容,必定如图1所示需要光源。

象计算器和手表这样的小型LCD可以利用自然光或室内照明光,采用反射光的形式看到里面的内容。

但对于象笔记本电脑和液晶电视这样的大型显示板,主流上是通过装在液晶面板背面的专用照明装置(即背光源组件)形成透光来获得光源的。

导光板用于侧部光背光源组件,这是一种将光源装在显示装置侧面的方式,这种背光源的构造如图2所示。

图1 LCD的照明方式图2 侧部背光源的组件构造这种背光方式由于有亮度均匀以及不容易将热量传到液晶面板去的优点,最近的LCD 模组大多采用这种它,也导致了导光板的需求不断攀升。

由于质量和成本的关系,导光板大都采用PMMA材料并用注塑成型的方式生产。

近年来,液晶显示以超乎人们想象的速度朝着大、轻、低耗电的方向发展,相应地对背光源的要求也越来越高,不仅性能方面要求做到耗电低、既薄又轻、高亮度、高均匀性,成本方面也要求大幅降低。

导光板是背光源中同发光体荧光灯一样极重要的部件,对背光源的要求主要通过导光板来实现。

举例来说,现在有些公司在模具表面加工沟和V形槽等,通过注塑成型使导光板表面具有这些微结构,一方面可以提高性能,又可以减少构成背光源所需的部件以及后工序。

本文主要讲述导光板的品质要求,以及为了达到它所要求的品质而应采用的注塑成型机的式样。

2.对导光板的品质要求图3所示是用本公司模具事业部制作的1出2模具成形的对角10.4吋笔记本电脑导光板。

该导光板的发光面就采用了上述V形槽微结构,V形槽尺寸如图4所示,上模结构如图5所示。

由于导光板对整个背光源的性能影响重大,所以必须确保其如下品质。

①不能沾有异物导光板一旦沾上异物,就会出现亮度不均匀、斑点和黑点等品质问题。

②不能用发黄的树脂③不能有气泡、翘曲导光板中的气泡是直接产生亮度不均匀的原因,尤其是对表面有微结构的导光板影响更大。

导光板设计资料0416

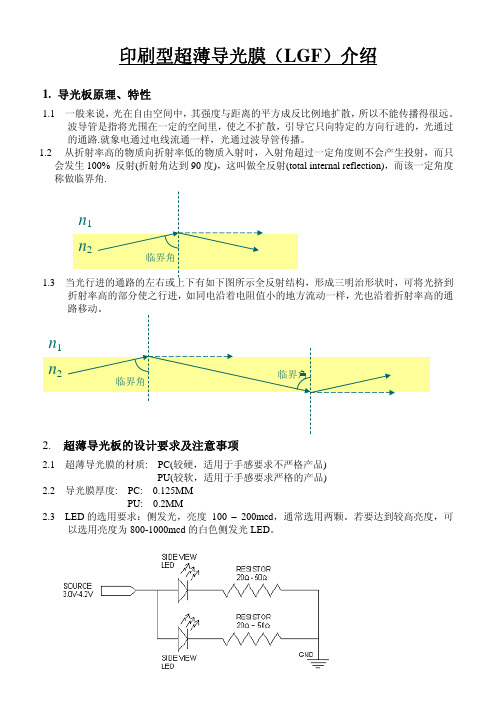

印刷型超薄导光膜(LGF)介绍1.导光板原理、特性1.1 一般来说,光在自由空间中,其强度与距离的平方成反比例地扩散,所以不能传播得很远。

波导管是指将光围在一定的空间里,使之不扩散,引导它只向特定的方向行进的,光通过的通路.就象电通过电线流通一样,光通过波导管传播。

1.2从折射率高的物质向折射率低的物质入射时,入射角超过一定角度则不会产生投射,而只会发生100% 反射(折射角达到90度),这叫做全反射(total internal reflection),而该一定角度称做临界角.1.3折射率高的部分使之行进,如同电沿着电阻值小的地方流动一样,光也沿着折射率高的通2.超薄导光板的设计要求及注意事项2.1 超薄导光膜的材质: PC(较硬,适用于手感要求不严格产品)PU(较软,适用于手感要求严格的产品)2.2 导光膜厚度: PC: 0.125MMPU: 0.2MM2.3 LED的选用要求:侧发光,亮度 100 – 200mcd,通常选用两颗。

若要达到较高亮度,可以选用亮度为800-1000mcd的白色侧发光LED。

2.4 发光LED通常使用有三种放置位置:2.5 LED灯的位置的选择:备注:a. LED灯正前方位置的导光膜应与PCB粘紧,不能翘起。

b. LED灯正前方的发光区域最好距离LED灯 >3.5mm的距离。

示意图如下:c. 由于导光板的边缘相对比较亮,导光板的面积要大于按键区域。

d. 背胶的要求:靠近LED正前方必须有背胶,背胶宽度0.6-1.5MM;由于背胶区域会较亮,背胶一般不能在按键透光区域,特别是LED正前方的背胶不能靠近按键透光区,距离约1.5MM。

e. 如何防止靠近LED的地方太亮?LED灯头与按键透光区的距离约为3.5—4.5MM;LED正前方的背胶不能靠近按键透光区,距离约1.5MM。

3.导光膜品质要求超薄导光板的测试项目:1. 导光板亮度将导光板置于测试架上,再放上按键,检查按键透光的亮度及均匀性测试及均匀性。

导光板基础知识

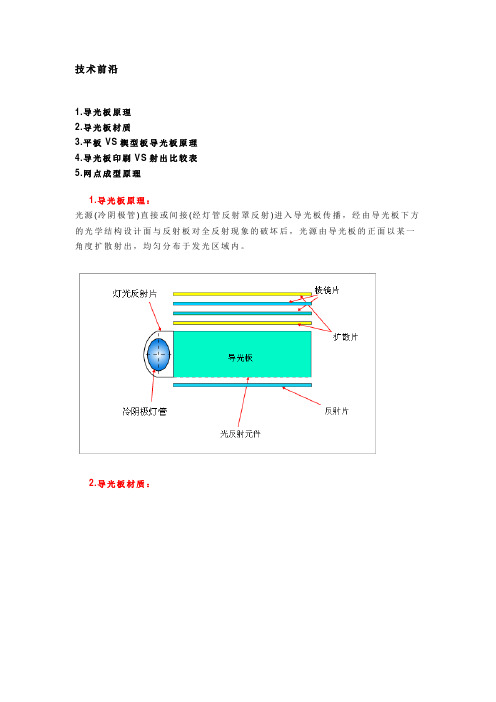

技术前沿

1.导光板原理

2.导光板材质

3.平板VS楔型板导光板原理

4.导光板印刷VS射出比较表

5.网点成型原理

1.导光板原理:

光源(冷阴极管)直接或间接(经灯管反射罩反射)进入导光板传播,经由导光板下方的光学结构设计面与反射板对全反射现象的破坏后,光源由导光板的正面以某一角度扩散射出,均匀分布于发光区域内。

2.导光板材质:

*一般特性

*成型材料

压克力成型材料比较

成型的压克力分子量最低,辉度最低。

3.平板VS 楔型板导光板原理:

•平板

·楔型板

4.导光板印刷vs射出比较表

点印刷式导光板:

以往导光板印刷为将光源均一化分布的常用方式,利用含高发散光源物质(如SiO2及TiO2)的印刷材料,适当的分布于导光板底面,借由印刷材料对光源吸收再扩散放出的性质,破坏全反射效应造成的内部传播,使光由正面射出并均匀分布于发光区。

射出

蚀刻方式(模仁咬花) :

直接将印刷点的设计转移到模具上,取代传统的印刷方式,而在辉度的实际表现上,蚀刻导光

板则不如印刷导光板.

切削方式加工:

在导光板正面以切削方式制造出一条条长沟型的结构,与棱镜片结构类似的镜面设计,更能增加辉度提高的效果,但在均一性的表现上则不如印刷方式的导光板结构.

5.网点成型原理

印刷

•“无印刷”的方法种类

1.机械加工

2.蚀刻

3.喷砂

4.薄板取代

5.其它

印刷点系用光高反射或高折射材料混合油墨印刷在导光板的反光侧,藉由改变光路径形成漫射效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 加工研磨至所需尺寸 (D). ○ 1 母膜入人送外加工以 CrN 作 DVC 或另 DLC 鍍膜處理,增加表面 (E). ○ 硬度。

5.1.4. 母膜組立狀態 3 入模穴螺絲固定鎖緊與模作一起磨平,此為母模 PL 面。 (A). 組立○ (B). 測量母模 PL 面至模穴之深度 H,控制在 0.3~0.31 2 模仁研磨調整尺寸使 H=0.3~0.31, (C). 或以○ STAMPER 厚度 0.285±0.005,即保有 0.02~0.03 之間隙。

7.4. 清潔 PL 面: 7.4.1. 母模面全部及母模仁全部拭一遍,再用清潔液噴灑全面後,用負離子噴槍吹 乾。 7.4.2. 公模面如母模面之方式清理,唯鏡面之公模仁不擦拭,待最後全面噴灑清潔 液,以負離子噴槍吹乾再鏡面上所留之殘漬,成型後附著在導光板上自然清 楚。吹乾方式由上往下,左右噴吹。 7.5. 裝置真空泵連接頭: 在固定側下方(地側)

6.3.

兩側面之調整方式 (如 SECTION B-B) 試膜後約有 0.2 的調整量,a 尺寸 TO 時預留 0.1,量產時控制至 0.03; a 尺寸為負時,如圖 SECTION B’-B’,成品 NG,因印刷網板容易刮傷。

6.4

肉厚調整

2 模仁。 6.4.1. 肉厚薄時,研磨○ 2 模仁高度。 6.4.2. 肉厚太厚時,研磨 PL 面之模仁、模板或以薄矽鋼片調整○

3.5. 收縮率: 3.5.1. S 廠方式收縮率 0.004

PDF created with pdfFactory Pro trial version

3.5.2. 它廠方式收縮率 0.0025~0.003

3.6. 流道與澆口(RUNNER & GATE) 『必需細拋光』 3.6.1 . 一般方式

3.2. 膜仁材質: 名 NO 1 母模仁 2 母模仁墊塊 3 母模鑲仁 4 公模仁 5 公模仁墊塊 6 公模仁鑲仁 稱 材 質 硬 度 熱處理 要 要 備 註 STAVAX S55C NAK80 STAVAX S55C NAK80 HRC52±2 HB180~235 HRC40 HRC52±2 HB180~235 HRC40 STAMPER 配合 面 COATING

5.

5.1.2.

M/C 精加工模穴點測精準度(平行度、平坦度如圖一、圖二)

5.1.3. 母膜入仁組立狀態

1 素材加工銑製 6 面 90°,研磨二面鑽孔攻牙。 (A). ○ 2 素材加工銑製 6 面 90°,研磨二面鑽孔攻牙。 (B). ○ 1 ○ 2 組立後研磨至所需尺寸。 (C). ○

PDF created with pdfFactory Pro trial version

6.

成品縮水尺寸調整方法 6.1. 入光側面儘量可能不調整,除非客戶需要並同意。 6.2. 反入光側面之調整,因其面與光學無關,僅尺寸配合關係,方法有二: 6.2.1. 調整量較大時,延伸面加肉方式調整。(如 SECTION A-A)

6.2.2. 調整量較小時,以修脫膜斜度方式調整。(如 SECTION A-A)

PDF created with pdfFactory Pro trial version

3.3. 模仁分割設計: 以入光側為準,有 A 型及 B 型兩種。A 型尺寸調整較容易,B 型尺寸調整較複雜, S 廠採用 A 型方式。 3.3.1 A 型模仁分割方式:

5.2 公模加工程序 5.2.1. 組立狀態

5.2.2. 研磨加工完成組立步驟 F→C→B→A→D 5.2.3. F 模仁組立狀態

5.2.4. F 模仁加工方式 (A). (B). (C). (D). (E).

1 模仁銑梢六面 90°至所需尺寸預留+0.3,再加斜面。 ○ 送熱處回來後,研磨底面即正確斜面。 2 模仁研磨六面至所需尺寸,經三次元量測確認。 ○ 1 和○ 2 模仁以○ 2 模仁為基準,使○ 1 、○ 2 模仁為相同尺寸。 組立○ 1 模仁表面使可進行機械拋光的研磨面後,送機械拋光 研磨○

7.6.

模具開始升溫: 水路閥門打開送水,模溫機控制水溫。

7.6.1. 母模仁 87°。 7.6.2. 公模仁 85°。 7.6.3. 模座 85°。 7.7. 試 頂出梢 動 作 狀 況能 否 正 常 , 調整 頂出 距離 ( 此 立 為頂出 14mm , 回位 梢 突 出 PDF created with pdfFactory Pro trial version

PDF created with pdfFactory Pro trial version

7. 試模 7.1. 上模前準備工作 7.1.1. 清潔射出機車壁與模具上、下固定板,避免異物損傷模具及車壁。 7.1.2. 清潔方法以清潔 用小 塊纖維布沾上 金 型專用清 潔液( 群馬才----------株式會社 之 MOLD CLEANER)由上而下,由左而右擦拭。 7.2. 鎖模: 7.2.1. 移動模具搬運軌道車至兩車壁間,此時成型機打開與具厚度同寬,在反操作側 用首推模入成型機內,帶模具中心至射嘴中心時,固定側上方卡榫自動定位。 7.2.2. 啟動成形機之低壓自動關模裝置。 7.2.3. OK 後開啟自動鎖裝置,鎖模 OK。 7.3. 裝置水路: 1 .母模仁。 公、母模水路皆在地側,採一進一出方式。共 3 迴路。即○ 2 .公模仁。○ 3 .模座。 ○

3.6.2. STAMPER 模具之 GATE 方式有 STAMPER 壓板

3.7. 水路循環 3.7.1. 計算式

Байду номын сангаас

PDF created with pdfFactory Pro trial version

3.7.2. 水路設計本上只須公、母膜仁及模具冷卻即可,採 1 進 1 出方式,必要時可 三進三出(由成型單位與模具廠共同研商) 3.7.3. 水路流向以長方向流通,入光側為入光口。 3.8. 抽真空氣道: 為吸附 STAMPER 用。 3.8.1. 氣道目前尚無標準,原則上是 (A). 在成品外側 5mm 左右設置。

16mm)。 7.8. 裝置 STAMPER: 7.8.1. 鬆開 STAMPER 夾具。 7.8.2. 以清潔液噴所母模仁,在用 AIR 吹乾。 7.8.3. 清潔 STAMPER 背面以手壓住用清潔不織布擦拭,再用清潔液噴灑吹乾。 7.8.4. 放 STAMPER 入母模仁內,以手在基準邊摸觸確定裝好。 7.8.5. 固定螺絲先行鎖住。 7.8.6. 開啟真空馬達開關吸住 STAMPER。 7.8.7. 螺絲再次鎖緊。 7.8.8. 真空泵壓力錶指數應為 700~750mm/Hg(一大氣壓為 760mm/Hg),低於此數值 表示漏氣,須檢查原因或重新安裝。 7.8.9. 最後檢查母模仁是否平整。

2.

1.4. 三面滑塊方式,GATE 處加頂梢(如圖四)。 1.5. 二面滑塊方式,GATE 處加頂梢(如圖五)。 1.6. 無滑塊方式,無頂出(只成品)梢吹氣頂出(如圖六)。 導光板模具的種類: 依反光點的製作方式可分:

2.1. 印刷式: PDF created with pdfFactory Pro trial version

3.3.2

B 型模仁分割方式:

3.4. 頂出機構: 3.4.1. 回位梢底端加裝彈簧,是為防止頂出梢和 PL 面碰撞傷到母膜仁面即 STAMPER 面,再模具打開自然情況下,回位梢須比頂出梢高出 2~3mm。 3.4.2. 頂出扁梢與扁梢穴配合精度列為重點尺寸管理,配合間隙 0.02mm~0.03mm。 3.4.3. 頂出梢位置設計裝置再以入光側為準之左、右兩側。

(B). 避開 GATE 位置。

(C). 避開固定耳位置。

4.

STAMPER: 4.1. 4.2. STAMPER 為厚度 0.285±0.005 之精密電鑄印皮 , 其正面刻有無數幾何圖形之反光點 , 其形狀有專利權。 STAMPER 之檢查重點

PDF created with pdfFactory Pro trial version

3.

模具公母膜仁接鏡面加工,成型後成品再印刷反光點。 2.2. 噴砂式: 母膜仁上以 Pattern 貼紙包覆,露出反光點,噴砂處理,深度 10μ以下。 2.3. 咬花方式 (ETCHING): 將設計好的反光點作成底片,在母膜仁上側做照相蝕刻。 2.4. V-Cut (V 槽): 公膜仁入子在超精密加工機上,施行 V 槽加工。 2.5. 電鑄方式: 將設計好的反射點作成轉寫用 Mask,再以此來製作電鑄模仁, 厚度從 2~40mm。 2.6. STAMPER 方式: 目前有二種,第一種為 Kurare 方式,屬 Kurare 專利,採用這種方式就必須用 Kurare 的塑膠原料,另一種方式則是明拓(Nippon Columbia)系統,專利申請中。 使用 STAMPER 模具構造及材質: 3.1. 模具結構圖:

LCD 導光板設計、製造、成型作業教育訓練資料

一、模具設計 1. 模具構造演變過程: A. S 廠之製作方法:

1.1. 1996 年以前產品四周托膜角度要求 0°,所以採用三面塊方式製作(如圖一), 但滑塊製作模具構造較複雜,相對成本較高。 1.2. 於是在不影響機能情況下演變成只要求 0°之入光測使用滑塊,其 餘各邊以 2~3°之脫膜角度製作(如圖二)。 1.3. 近年來由於產品機構設計相關配合零組件的開發設計允許入光測 亦可以有 0.5~1°之脫膜角度,其餘三面 2~3°可以不用任何滑塊 方式製作(如圖三)。 B. 它廠製作方式:

試模準備 此時模溫以昇至設定溫度 85℃~87℃,水流量為 100 l/min,不射料情況下,空車運 轉 30~45 分鐘。 7.10 模記錄詳細記載: 7.10.1. 料管材料、模具各部溫度及射出條件。 7.10.2. GATE 尺寸、形狀、位置、厚度。 7.10.3. RUNNER 尺寸大小。 7.10.4. 成型之形狀尺寸。 7.11. 成形材料: 7.11.1. KURARE GH1000g。 7.11.2.住友 MG 5 MGSS 7.11.3. 小尺寸背光板一般採用住友材料。 7.11.4. 大尺寸背光板一般採用 KURARE 材料。 基本成形條件 8.1.射出條件: 8.1.1. 基本上一速二壓: 採用此方式是為了好調整,而成品部份最重要的事 Gate 位置及入光側要射 飽。一速指的是充填速度,二壓指的是填壓力與保壓。 8.1.2. 射出速度無問題的話,愈快愈好。 (A). 厚肉品一般較慢。 (B). 薄肉品一般較快。