氧气底吹炉熔炼一次粗铅的能耗分析

氧气底吹熔炼技术

氧气底吹熔炼技术一、有色行业:有色金属行业二、技术名称:氧气底吹熔炼技术三、适用范围:铅、铜及其它硫化矿物的提取冶金企业四、技术内容:1.技术原理采用氧气底吹熔炼技术取代铅烧结工艺,实现了自热熔炼,硫化矿物的反应热通过余热锅炉回收余热得以充分利用,冶炼强度大大提高,从而大大降低能耗。

2.关键技术关键技术是氧气底吹熔炼工艺及熔炼炉、氧枪、熔炼炉余热锅炉、铸渣机等与该工艺配套的技术装备。

3.工艺流程铅硫化矿物及二次原料和熔剂铅烟尘配料制粒后,直接进入氧气底吹熔炼炉中进行熔炼,产生的高温SO 2烟气经余热锅炉回收余热和电收尘器收尘后送两转两吸制酸;产出的一次粗铅送精炼;产出的铅氧化渣经铸渣机铸块后送鼓风炉还原。

铜硫化矿物经氧气底吹熔炼产出铜锍,送吹炼。

五、主要技术指标:1.与该节能技术相关生产环节的能耗现状传统铅烧结工艺吨粗铅单位产品综合能耗为450~500kg 标准煤。

2.主要技术指标吨铅电耗100~120kWh ;吨铅焦耗180~220kg ;吨铅氧耗250~300m 3;吨铅(余热锅炉)产4.0MPa 蒸汽0.6~1.0t 。

六、技术应用情况:经专家鉴定,该项技术水平达到国际先进。

该技术获得了中国有色金属工业科学技术一等奖,国家科技进步二等奖。

氧气底吹炼铅技术已有5 家采用并投产。

氧气底吹炼铜技术有3 家采用。

七、典型用户及投资效益:典型用户有河南豫光、水口山、安徽池州、灵宝新凌等。

河南豫光,国家经贸委贴息贷款项目:年产粗铅8万吨,节能技改投资额1.8亿,建设期18个月,每年节约1.2万吨标准煤,投资回收期4年。

水口山,国家经贸委贴息贷款项目:年产粗铅12万吨,节能技改投资额3.5亿,建设期18个月,每年节约1.8万吨标准煤,投资回收期4年。

八、推广前景和节能潜力:氧气底吹熔炼技术推广前景广阔,据了解,国内还将有10~15家采用该技术。

“十一五”期间,该技术在行业能推广需要总投入约为3亿元,可取得总节能量19.5万吨标煤。

科技成果——氧气底吹熔炼技术

科技成果——氧气底吹熔炼技术适用范围有色金属行业铅冶炼企业,规模5-20万t/a均可,亦适用于铜及其它硫化矿物的提取冶金企业行业现状氧气底吹熔炼技术在不断完善与提升,已取得一系列的技术进步。

铅冶炼“氧气底吹熔炼-液态铅渣直接还原”取代“氧气底吹熔炼-鼓风炉还原”,吨粗铅综合能耗由360kgce降至200kgce,吨粗铅减排422.4kgCO2。

液态铅渣直接还原升级改造投资约4000万。

氧气底吹炼铜技术工业化应用以来,吨粗铜综合能耗降至120-140kgce,比2012年全国粗铜平均能耗261.84kgce低很多。

采用氧气底吹炼铜工艺投资比采用其他炼铜工艺投资省至少10%。

目前该技术可实现节能量6万tce/a,减排约16万tCO2/a。

成果简介1、技术原理氧气底吹炼炉为一卧式圆柱体,支撑于设于硐基础的托辊之上,炉体通过齿轮转动,可绕水平轴左右转动。

炉体下部设有氧枪或还原枪,用于氧化硫化矿或还原氧化物。

由于氧气浓度高,烟气量少,炉内衬耐火材料,无冷却水套,热损失少。

铅精矿或铜精矿均可不加任何燃料,实现自然熔炼。

且系统设有烟气余热锅炉生产蒸汽发电,热能利用率高。

故氧气底吹炼铅或炼铜,目前均为世界上所有炼铅炼铜工艺中能耗最低的技术。

2、关键技术氧气底吹熔炼-液态铅渣直接还原炼铅工艺、氧气底吹熔炼-氧气底吹连续吹炼炼铜工艺、熔炼炉、还原炉、底吹连续吹炼炉、氧枪、余热锅炉等与该工艺配套的技术装备。

3、工艺流程铅硫化矿物、二次铅原料(铅膏、含铅玻璃、锌厂铅银渣、钢厂烟灰等)、熔剂及烟尘返料经配料制粒后,直接进入氧气底吹熔炼炉中进行熔炼,产出的高温SO2烟气经余热锅炉回收余热和电收尘器收尘后送两转两吸制酸;产出的一次粗铅送精炼;产出的熔融铅氧化渣直接流入还原炉。

熔融铅氧化渣与配入的熔剂、碎煤在还原炉内进行还原熔炼,也可以配入适量的铅氧化矿,产出的高温烟气经余热锅炉回收余热和收尘器收尘后送尾气脱硫;产出的二次粗铅送精炼;产出的还原炉渣直接流入烟化炉。

氧气底吹炼铅系统节能改造实践及其测控方法

氧气底吹炼铅系统节能改造实践及其测控方法【摘要】节能减排一直是企业追求和探讨的方向,对生产系统中的关键设备与技术进行研究对节能减排,减少浪费,提高资源利用率具有重大意义。

本文基于氧气底吹炼铅技术,对关键设备与技术,进行改造前的分析,然后针对各个问题,提出了具体的节能改造措施及测控方法,最后,分析改造后的实际效果。

【关键词】氧气底吹炼铅系统;节能改造;实践在资源短缺,环境污染严重的今天,需要我们加大节能改造实践的步伐。

对氧气底吹炼铅系统进行节能改造,减少浪费,变费为宝,有利于降低企业成本,走绿色环保发展道路。

所以有必要对相关设备进行改造,实现节能降耗。

1 氧气底吹炼铅系统的节能关键设备与技术改造分析1.1 二氧化硫风机液力偶合器调速制酸系统二氧化硫风机采用的传动方式为电机+液力耦合器+整速器+风机。

在设计时,风机压头与风量均保留一定余量,导致利用液力偶合器进行调速时,产生的转差能量变成油的热量,白白被消耗,故可对其进行改造,改变不节能的现状。

1.2 冷却塔传统的制酸系统中,循环水冷却塔采用的传动方式为电机+传动轴+减速器+风机。

例如,某铅锌冶炼厂,具有两台1500m?/h,其供水水泵的额定流量为760m?/h,相应的扬程为30.5m,完全可以对系统的能量进行二次回收利用,只要水轮机能够输出的功率大于原来的风机的轴功率,就可以用水轮机冷却塔代替传统的冷却塔,进行节能改造。

1.3 电除雾电加热绝缘方式常见的电加热绝缘方式为制酸系统采用的电除雾方式,电加热绝缘箱在温度自动控制系统的辅助下控制绝缘子温度稳定于110~150℃,避免其结雾。

但是该方法附属设备较多,电能损耗很大,加上维护花销较大,浪费严重。

2 氧气底吹炼铅系统的具体节能改造实践2.1 液力偶合器调速改造措施用高压变频器调速代替液力耦合调速是对二氧化硫风机实施的节能改造措施。

将液力耦合器拆除,用一根传动轴将电机与变速机直接连接。

在电机和高压开关柜间串联一高压变频器,变频器加装工频旁路装置。

铅冶炼氧气底吹资料

水口山铅业发展公司于2005年8月份开始投料生产,采用具有自主知识产权的SKS炼铅法(氧气底吹熔炼——鼓风炉还原炼铅法),成功地解决了铅冶炼烟气对环境的污染问题。

开炉初期,由于多方面的原因,一次沉铅率相当低。

经过1年多的生产实践,一次沉铅率可达到或超过了设计水平。

2氧气底吹熔炼的基本原理氧气底吹熔炼的基本原理是:铅精矿中的PbS被呈气泡状态高度分散于熔池(熔体)中的O2氧化产生金属Pb和PbO,后者又与被氧化的FeO及其它造渣组成造渣熔化,最终产生粗铅、含铅高的炉渣(俗称高铅渣)和含SO2的烟气。

最主要的化学反应是:PbS+2PbO=3Pb +SO2↑Schuhmann等人绘制了pso2=105Pa的Pb—S—O系平衡状态图(图1)。

图1中y点的温度就是PbS转变为液体铅的最低平衡温度。

当pso2发生变化,y点所示的平衡温度和平衡氧位也发生相应的变化,例如:pso2 = 1×105Pat = 960℃po2 = -4.5Papso2 = 0.1×105Pat = 860℃po2 = -5.7Papso2 = 0.01×105Pat =830℃po2 = -6.3Pa在生产过程中,烟气中的so2 浓度为10~15%之间,pso2则为0.1~0.15×105Pa之间,所以液体铅形成的平衡温度大约为900℃。

图1pso2=105Pa时Pb—S—O系平衡状态图在炉内,PbS主要按下式进行反应:PbS(l) + 2PbO (l) = 3Pb(l) + SO2K =aPb3×pso2aPbS×aPbO2视粗铅为稀溶液,aPb = 1,用铅液中含硫量的白分量表示aPbS,上式的平衡常数K可写成:K1 =pso2S(wt%)×aPbO2这表明在一定温度和pso2的条件下,铅液中的含硫量与炉渣中的aPbO的平方成反比。

所以炉渣中的aPbO低会导致粗铅含硫升高和PbS的大量挥发,这时PbS转化成金属Pb是不完全的。

铅冶炼氧气底吹资料

水口山铅业发展公司于2005年8月份开始投料生产,采用具有自主知识产权的SKS炼铅法(氧气底吹熔炼——鼓风炉还原炼铅法),成功地解决了铅冶炼烟气对环境的污染问题。

开炉初期,由于多方面的原因,一次沉铅率相当低。

经过1年多的生产实践,一次沉铅率可达到或超过了设计水平。

2氧气底吹熔炼的基本原理氧气底吹熔炼的基本原理是:铅精矿中的PbS被呈气泡状态高度分散于熔池(熔体)中的O2氧化产生金属Pb和PbO,后者又与被氧化的FeO及其它造渣组成造渣熔化,最终产生粗铅、含铅高的炉渣(俗称高铅渣)和含SO2的烟气。

最主要的化学反应是:PbS+2PbO=3Pb +SO2↑Schuhmann等人绘制了pso2=105Pa的Pb—S—O系平衡状态图(图1)。

图1中y点的温度就是PbS转变为液体铅的最低平衡温度。

当pso2发生变化,y点所示的平衡温度和平衡氧位也发生相应的变化,例如:pso2 = 1×105Pat = 960℃po2 = -4.5Papso2 = 0.1×105Pat = 860℃po2 = -5.7Papso2 = 0.01×105Pat =830℃po2 = -6.3Pa在生产过程中,烟气中的so2 浓度为10~15%之间,pso2则为0.1~0.15×105Pa之间,所以液体铅形成的平衡温度大约为900℃。

图1pso2=105Pa时Pb—S—O系平衡状态图在炉内,PbS主要按下式进行反应:PbS(l) + 2PbO (l) = 3Pb(l) + SO2K =aPb3×pso2aPbS×aPbO2视粗铅为稀溶液,aPb = 1,用铅液中含硫量的白分量表示aPbS,上式的平衡常数K可写成:K1 =pso2S(wt%)×aPbO2这表明在一定温度和pso2的条件下,铅液中的含硫量与炉渣中的aPbO的平方成反比。

所以炉渣中的aPbO低会导致粗铅含硫升高和PbS的大量挥发,这时PbS转化成金属Pb是不完全的。

富氧顶吹-鼓风炉还原炼铅工艺综合节能技术研究及应用

富氧顶吹-鼓风炉还原炼铅工艺综合节能技术研究及应用贾著红,晏祥树,蒋荣生,杨伟,聂文斌,任占誉,(云南驰宏锌锗股份有限公司,云南曲靖 655011)摘要:为降低富氧顶吹—鼓风炉还原炼铅工艺能耗,推进节约型生产,降本增效,适应于发展循环经济和低碳经济的需要,在分析总结的基础上,对该工艺综合节能技术进行研究和开发,开展节能降耗技术攻关,取得显著成效。

关键词:富氧顶吹,鼓风炉,粗铅,能耗,节能1.前言云南驰宏锌锗股份有限公司采用富氧顶吹—鼓风炉还原炼铅工艺,处理铅精矿、烟尘和含铅渣物料,主要燃料为煤和焦炭,辅之以柴油用于顶吹炉精确控温。

富氧顶吹—鼓风炉还原炼铅工艺采用国外引进与自主创新相结合的方式开发,生产实践表明能有效取代传统炼铅方法,在我国从国外已经引进的铅冶炼技术中,这是最成功的一种,是国家重点推荐应用的炼铅新技术。

本文以提升富氧顶吹—鼓风炉还原炼铅工艺能效水平为目的,在分析工艺能耗指标和结构的基础上,开展综合节能技术研究,对工艺、设备进行优化改进,推动节能降耗。

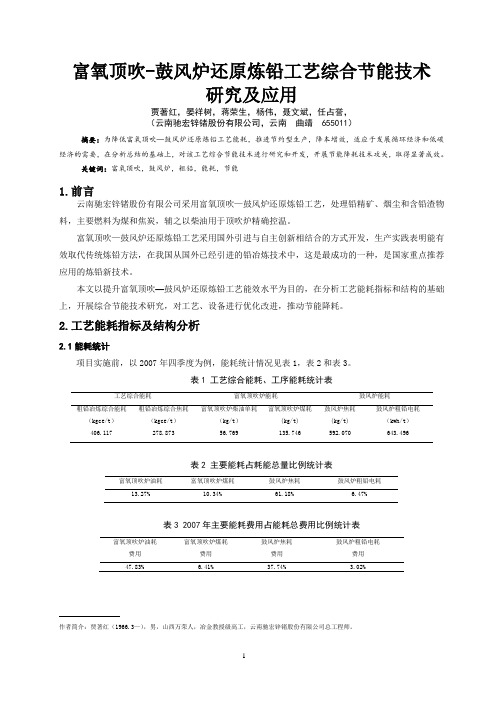

2.工艺能耗指标及结构分析2.1能耗统计项目实施前,以2007年四季度为例,能耗统计情况见表1,表2和表3。

表1 工艺综合能耗、工序能耗统计表工艺综合能耗富氧顶吹炉能耗鼓风炉能耗粗铅冶炼综合能耗(kgce/t)粗铅冶炼综合焦耗(kgce/t)富氧顶吹炉柴油单耗(kg/t)富氧顶吹炉煤耗(kg/t)鼓风炉焦耗(kg/t)鼓风炉粗铅电耗(kwh/t)406.117 278.873 56.769 135.746 592.070 643.496表2 主要能耗占耗能总量比例统计表富氧顶吹炉油耗富氧顶吹炉煤耗鼓风炉焦耗鼓风炉粗铅电耗13.27% 10.34% 61.18% 6.47%表3 2007年主要能耗费用占能耗总费用比例统计表富氧顶吹炉油耗费用富氧顶吹炉煤耗费用鼓风炉焦耗费用鼓风炉粗铅电耗费用47.83% 6.41% 37.74% 3.02%作者简介:贾著红(1966.3—),男,山西万荣人,冶金教授级高工,云南驰宏锌锗股份有限公司总工程师。

铅富氧闪速熔炼法节能减排效果与分析

再 经喷淋 吸 收后 由 3 烟 囱集 中排 放 。 8m

图 1 铅 富 氧 闪 速 熔 炼 原 则 工 艺 流 程

Fi . Pr n i e p o e s fo s e to e d o y e ’ nrc d fa h s e tng p o e s g 1 i cpl r c s l w— h e fl a x g n e ihe l s m li r c s

炉 由 3部 分组 成 : 淀 池 、 应 塔 、 膜 氏壁 的 上 升 沉 反 带 烟道 , 反应 塔顶 部设 有精 矿 喷嘴 和辅助 供热 烧 嘴 。 在

干 燥 后 的 炉 料 经 浓 相 风 力 输 送 到 熔 炼 炉 顶 料

精 矿和 氧气 在精矿 喷 嘴混合 后呈 悬 浮状送 入反 应塔

产方面, 迫切需 要 引进 和 自主研 发新 技术 、 设 备及 新

大势 所趋 。直 接炼 铅法 可 以简单 分为 熔池熔 炼 和 闪 速熔 炼两 大类 【 ] 我 国 自主研 发成 功 的铅 富 氧 闪速 3, 熔炼 法和 基夫赛 特 法 属 于 闪 速 熔炼 的范 畴 , 炼 烟 冶

备料 车 间 将 外 购 的铅 精 矿 进 行 晾 晒 、 料 、 配 干

燥、 磨破 , 送熔炼 车 间 。 由晾 晒场 、 再 原料 库 、 输皮 运

带 、 仓、 料 配料 计 量 、 汽 干 燥机 、 磨 机 、 力 输 送 蒸 球 气 等 工序 和设 施组 成 。主要 排污 节点 为 晾晒 和配料 过

在 节 能 和 环境 保 护 上 的 优 越 性 。

关 键 词 : ; 速熔 炼 ; 境 保 护 ; 能 减 排 铅 闪 环 节

中 图分 类 号 :TF 1 82 文献标识码 : A 文 章 编 号 : 0 77 4 ( 0 2 0 —0 5 0 1 0 — 5 5 2 1 ) 40 4 — 4

氧气底吹炉炼铅所产烟灰物性异常现象的分析与处理措施

通过改进设备,加强人员培训等措施,彻底避免了烟 灰异常现象的发生,改善了现场环境,保障了生产的 正常稳定进行。

参考文献:

[13段永华,孙勇,彭碉军,等.金属简化合物MgzPb的电子结构 和弹性性质EJl.中国有色金属学报.2009(10)t1835—1839.

[2] 化工空间.镉黄[EB/0L].[2013—5—101.http:// WWW.hgspacB com/dic/z/lkxwbi79y6yp.htmi.

Using direct oxidation method to recover low——grade tin from crude lead Abstract:This article describes the method of using direct oxidation to recover tin from crude lcad that Contains tin more than 0.3%.Under conditions of high temperature,use a special variable speed mixer mixing molten lead,the tin is oxidized into the tin dioxide and separated from the liquid lead.This technology enables crude lead tin enrichment about 60—90 times,the recovery of more than 90%,can produce good economic returns. Key wolds:extractive metallurgy;crude lead refining;direct oxidation;tin recovery;tin drossl

富氧侧吹炼铅工艺与熔炼过程分析

富氧侧吹炼铅工艺与熔炼过程分析摘要:本文对富氧侧吹熔池的结构和富氧侧吹熔池炼铅工艺进行较为详尽的阐述。

实践结果表明采用富氧侧吹法生产铅的作业方法具有环境好、低能耗、流程精简、低成本等优势。

关键词:富氧侧吹炉铅冶炼熔池熔炼还原熔炼1富氧侧吹直接炼铅技术概述1.1富氧侧吹熔池熔炼炉结构简析富氧侧吹熔池的上面为富氧侧吹熔池熔炼氧化炉,下部为富氢侧吹熔池熔化还原炉。

富氧侧吹炉是一种直立的矩形结构,它由炉缸、炉顶、炉身、钢框等部件构成。

炉缸采用耐火原料,在炉缸以上的部分属于炉身,该部位采用铜水套和钢水套管连接。

富氧侧吹炉的最大特征是在炉身两个铜套筒上设置多个一次风孔,将富氧气体注入到熔融渣中。

在富氧气的影响下,熔液剧烈搅拌,加快反应速度。

在炉体两边三个铜套筒上分别设置若干次通风孔,将一定数量的气体吹进炉中,使炉膛中的易燃物质得到完全的焚烧。

三个铜水套以上的炉顶部用钢套管构成。

炉顶钢瓶上装有固体进料口、液体进料口和排气口。

在炉膛一端设置一个虹吸腔,用以对铅矿进行进一步澄清和分离,同时,铅经虹吸腔持续抽出,渣从料口处排出来。

采用滑槽将富氧侧吹氧化室和富氧侧吹还原炉相连通,从而实现对硫化精矿的氧化和富铅还原冶炼。

在富氧侧吹还原炉的一头,在炉顶附近设置液体高铅废渣进口。

1.2富氧侧吹直接炼铅工艺流程富氧侧吹直接炼铅工艺流程见图1。

图1 富氧侧吹直接炼铅工艺流程图富氧侧吹氧化炉和富氧侧吹还原炉是富氧侧吹法生产中的关键技术,采用滑槽将两个富氧侧吹炉串联起来,从而达到生产的目的。

富氧侧吹氧化炉产-次粗铅和高铅渣流入氧化炉的虹吸室内,一次处理后的粗铅可供使用。

虹吸将钢块不断排出,高铅渣通过滑槽向富氧侧吹还原炉内进行。

将二次粗铅和还原后的冶炼渣流入到还原炉的虹吸腔中,用虹吸将二次粗铅不断排出,在烟气中不断喷出还原渣,通过烟气提纯。

三座高炉产生的高温烟气由余热锅炉进行余热回收,富氧侧吹式氧化炉的高温烟气经余热锅炉、电收尘器后送入制酸装置,还原炉与烟化炉高温烟气经过余热锅炉、布袋除尘器后进行脱硫处理即可排空。

氧气底吹熔炼——鼓风炉还原炼铅新技术及应用

氧气底吹熔炼——鼓风炉还原炼铅新技术及

应用

随着社会工业化进程的加速,各种生产工艺也在不断推陈出新,为了满足人们对高品质产品的需求,各种新技术应运而生。

其中就包括了氧气底吹熔炼——鼓风炉还原炼铅新技术。

这种技术的出现,不仅改善了铅熔炼中的环境问题,还提高了铅产量,使得铅冶炼业得到了更好的发展。

传统的铅熔炼工艺在煤气炉中进行,由于煤气本身所含有的硫化氢等有毒物质对环境的污染,以及因高温燃烧产生的大量废气对空气的污染,除了对环境造成了严重的影响,同时也使得铅熔炼的能源利用率很低,

为了解决这些问题,氧气底吹熔炼——鼓风炉还原炼铅新技术应运而生。

这种技术采用氧气作为燃料,通过底吹方式将氧气吹入铅熔炼炉中,使得铅在高温高浓氧气氛下迅速氧化还原,加快了铅的熔化

和反应速率,同时废气、废渣产生率也得到了大幅度降低,不仅对环

境影响减小,而且对于铅产出质量的提高也有明显作用。

在现如今的铅冶炼业,氧气底吹熔炼——鼓风炉还原炼铅新技术

得到了广泛应用。

采用这种技术可以使得铅炉的能耗比传统炉子降低

约25%~35%不等,同样的情况下也能产生更多的铅产出,同时在生产过程中无污染的废气排放,使得工作环境更加安全,这给企业的生产过

程增加了很多收益和竞争力。

综上所述,氧气底吹熔炼——鼓风炉还原炼铅新技术的广泛应用,不仅对于环保和节能的发展产生了积极的推动作用,而且在提高生产

成本的同时也促进了铅冶炼业的发展。

因此,这种技术的应用前景非

常广阔,也值得我们在实际生产中予以重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12 35661567 1145010 3831650 2978157 4477192 合计 362691491 13394614 35581560 33083092 36863112

月份

01 02 03 04 05 06 07 08 09 10 11 12 合计

水

t 33120 31480 30580 30600 37080 41980 40550 27860 20750 19190 19600 18950 351740

表 1 2007年氧气底吹炉车间生产数据

粗铅 月份

t

01 26351382

高铅渣

t 980414

铅冰铜

t 259117

氧气 m3

2632109

蒸汽

t 2450100

02 12491103 1000010 1431000 2268050 2900116

03 23991927 1040010 1851170 2741324 2737192

收稿日期 : 2009 - 11 - 02 杨珂利 (1983 - ) ,硕士生 ; 410083 湖南省长沙市 。

了能耗分析 。 投入产出模型是研究国民经济中各部门 、各

地区 、各企业内部 、车间及它们之间的投入产出 平衡关系 , 进行经济分析的一种方法 。在系统节 能中引入这种方法 , 能在一定程度上反映生产过 程的技术水平和生产规模 。

36269149

13394614 Y = 3558156 , V 为零矩阵 。

0

0 通过计算 , 可得到自产产品对自产产品的直 接消耗系数矩阵 A 和自产产品对外购产品的直 接消耗系数矩阵 D 为 :

0 1101

0 0000

A= 0 0 0 0 0

01224 0 0 0 0

01175 0 0 0 0

冶 金 能 源

Vol129 No13

14

ENERGY FOR M ETALLURGICAL INDUSTRY

M ay12010

氧气底吹炉熔炼一次粗铅的能耗分析

杨珂利 时章明

(中南大学 能源科学与工程学院 )

摘 要 氧气底吹熔炼 - 鼓风炉还原炼铅法是由我国自行开发的具有国际先进水平的炼铅新 工艺 。它与传统炼铅工艺最大的不同之处在于它采用氧气底吹炉熔炼一次粗铅过程取代了传 统的烧结过程 。文章利用系统节能理论中常用的投入产出模型对该生产过程的能耗进行分析 , 提出了降低吨铅能耗的方法 。 关键词 氧气底吹炉 投入产出模型 吨铅能耗

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

Vol129 No13

冶 金 能 源

M ay12010

ENERGY FOR M ETALLURGICAL INDUSTRY

08 24201773 1060010 2871370 2712152 2164132

09 41291485 1175610 4331810 2843595 3115168

10 41391679 1181510 3821610 2934782 3436180

11 34271408 1132010 2501250 2904509 3655168

4164638

25760

4078333

24486

3655310

33980

3912610

23800

3768880

28840

3907540

32650

3768220

31540

3791620

21670

3841690

16140

3716440

14920

3818000

15250

3645960

14740

46069241

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

冶 金 能 源

Vol129 No13

16

ENERGY FOR M ETALLURGICAL INDUSTRY

283776

产品

一次粗铅

一次粗铅 / t

0

自

高铅渣 / t

0

铅冰铜 / t

0

产

氧 气 / t

47275174

蒸 汽 / t

36863112

水 /t

351740

外

电 / kW h

4863469

购

焦炭 / t

3950

粒矿 / t

2280201215

表 3 实物型投入产出表

高铅渣

中间产品 铅冰铜

氧 气

04 33611142 1154010 3191810 2877088 2925160

05 38651554 958310 3941790 2854454 3111136

06 24651290 1240810 2531360 2621258 2943184

07 26091181 1327010 2651570 2715614 2943184

Energy con sum ption ana lysis of oxygen bottom - blown converter m elting f irst crude lead

Yang Keli Shi Zhangm ing (Central South University)

Abstract Oxygen bottom - blown smelting - blast furnace reducing lead smelting p rocess, which is exp loited independently by our state, is a new technology reached advanced level of international of lead smelting. The greatest difference between it and the traditional lead smelting p rocess is it using the p rocess of oxygen bottom - blown converter melting first crude lead substituted the traditional sinte2 ring p rocess. By using input - output model which common used in system energy saving theory, the energy consump tion of this p rocess was analyzed, and the methods of reducing energy consump tion per ton lead were put forward. Keywords oxygen bottom - blown converter input - output model energy consump tion per ton lead

3950 2280201215

从表 3可知 , 氧气底吹炉 2007 年一次粗铅 的 产 量 为 36269149 t, 共 消 耗 水 351740 t、电 4863469kW h、焦炭 3950 t (不包括生产氧气过程 中所消耗的水和电及铅冰铜和蒸汽的电耗 ) 。将

消耗的能源量折算成标准煤的量并相加 , 可知该 生产过程总共消耗了 4520123 tce, 因此实际生产 过程 中 氧 气 底 吹 炉 生 产 一 次 粗 铅 的 能 耗 为 1241629kgce / t, 即吨铅能耗为 1241629kgce。

1 投入产出模型的建立

建立投入产出模型 , 主要是制定投入产出 表 。在制定投入产出表以前 , 需对氧气底吹炉车 间的生 产 状 况 进 行 调 查 , 收 集 生 产 数 据 。取 2007年氧气底吹炉车间的生产及消耗数据进行 分析 。

2007年度氧气底吹炉车间生产数据如表 1 所示 。2007年度氧气底吹炉车间各类消耗数据

1167 0

0

6

0

23109 0 1711131 974148 111094

D=

01019 0

0

0

0

11083 0

0

0

0

因此 , 理论上氧气底吹炉车间生产出的各种

产品的数量列向量 X为

X = (I - A) -1Y

1

- 1 - 1 0 - 1 - 1 36269149

0

1 000

13394614

=0

表 2 2007年度氧气底吹炉车间消耗数据

电

焦炭

粒矿

铅冰铜电耗 蒸汽电耗

kW h 638959 435320 415550 446520 391800 377210 250450 341730 394760 410260 393470 367440 4863469

t 500 450 500 400 200 300 300 200 200 300 300 300 3950

kW h 453771280 453771280 453771728 453771280 453771280 453771280 453771280 453771280 453771280 138041128 138041128 138041128 4089681352

氧气能耗

电 / kW h

水 /t

M ay12010

2 能源投入产出模型的计算

通过实物型投入产出表可知实际生产过程中

的吨铅能耗 ,现在通过对能源投入产出表进行分 析 ,即可得到氧气底吹炉车间理论上的吨铅能耗 。