EVA发泡轮技术标准要求

EVA发泡轮技术标准要求

嘉兴市东启木业有限公司EV A发泡轮技术标准要求1.目的使客户知晓本厂EV A发泡轮的一个技术参数,特制定这个标准。

2.适用范围工厂所有EV A发泡轮。

3.标准3.1 尺寸3.1.1 一般轮子发泡外径、宽度尺寸控制在外径±2mm.(但每一种误差轮子要求分类配套好)3.1.2 轮子的发泡宽度公差控制在±2mm。

3.1.3 轮子的孔径公差要求控制在±0.1之间。

3.2 偏摆度3.2.1 轮子的整圆度控制在±1.5mm。

即发要Φ8.2的孔径则可以允计在Φ8.1-Φ8.3间。

3.2.2 轮子的偏摆度控制在左右各2mm内。

3.3 轮子EV A硬度要求一般情况下轮子EV A发泡硬度在550左右3.4 轮子的结合度即讲内框与外胎结合时的一个强度,具体测试要求见下附表3.5 外观3.5.1 气泡直径不得大于产品原厚度1/5,但最大不超过2mm,400mm以下的产品,气泡不多于2处,10000 mm2以下不多于4处,1000 mm2以上产品直径不大于3mm的不得多于4处。

3.5.2 杂质凹凸缺胶深或高不超过产品厚度1/5,但最大不超过2mm,面积不超过2 mm2,400 mm2 面积以内的产品,杂质、凹凸、缺胶不得多于2处,10000 mm2以下不多于 4处,1000 mm2以上产品直径不大于3mm的不得多于4处。

3.5.3 修边痕迹毛剌高度及剪损深度不得超过0.3mm.3.5.4 分模处错们及缩边错位范围不超过0.5mm,10mm以上制品,分模处允许有存缩边现象。

3.5.5 海棉气泡不能有 3.5.6 模痕允计有轻微模痕,凹凸度不大于0.3mm,但不得超过总面积1/20。

4.试验方法4.1 偏摆度制作一个有百分尺的治具把轮子放于轴上,找一个框边归零,转动一圈轮框后所得读数1/2即是单边偏摆度百分表4.2 EV A硬度 EV A硬度度接触EV A发泡,施力推硬度计所得读数。

eva材料发泡工艺

eva材料发泡工艺1. Eva材料介绍EVA(ethylene-vinyl acetate)又称乙烯-醋酸乙烯共聚物,是一种弹性体材料,具有优异的柔韧性,耐磨性和抗冲击性等特点。

EVA材料广泛应用于各行各业,如鞋材,塑料包装,汽车部件,防震材料,玩具等制造领域。

2. Eva材料发泡工艺概述EVA材料的发泡是一种非常常用的工艺技术,可以使EVA材料的性能优化,如增加其弹性,减轻重量等。

EVA材料发泡工艺成型方式有两种,一种是常规的物理发泡工艺,另一种则是化学发泡工艺。

下面将详细介绍这两种发泡工艺。

3. 常规物理发泡工艺常规物理发泡工艺主要是通过在EVA材料中加入发泡剂,然后在高温和高压下,气氛往EVA材料中涌入,造成材料发泡和膨胀的一种成型方式。

这种工艺的优点是成型简单,使用方便,且加工成本低廉。

使用物理发泡技术的EVA材料通常有两种形态:闭孔和开孔。

闭孔EVA材料是由于内部气泡刚好填满材料所致,使其具有更好的绝缘和防水特性。

开孔EVA材料则是具有较高的弹性和动态负荷分散特性,这对制造运动鞋材料尤其重要。

4. 化学发泡工艺化学发泡工艺是在EVA材料中添加含有发泡剂的化学物质,然后在高温下使发泡剂分解并释放气体,从而造成材料发泡和膨胀的一种成型方式。

这种工艺的优点是可以制造小孔隙的泡沫,轻质的材料,有一定的弹性。

化学发泡技术的EVA材料通常有三种类型的泡沫:微泡,细孔和均匀的泡沫。

微泡通常被用于制造婴儿床垫,细孔通常被用于制造鞋垫,均匀的泡沫通常被用于制造运动鞋鞋底。

5. 发泡过程中要注意的问题在EVA材料的发泡过程中,需要注意以下几个问题:(1)加工温度:EVA材料的发泡工艺需要在特定的温度下进行,如果过高或过低都会影响材料的形状和质量。

(2)发泡剂的使用量:发泡剂的使用量会影响材料的密度、硬度和弹性等特性。

(3)气氛的压力:气氛的压力会影响材料的膨胀和形状。

(4)第二次发泡:如果需要进行第二次发泡,需要等待材料冷却后再进行,否则会影响材料的性能。

EVA加工成型工艺条件

EVA加工成型工艺条件

(1)注射成型工艺

机器活塞或螺杆式均可

机筒温度120度~180度

模具温度20度~40度

注射压力60MPa (随不同型号的EVA而变)

成型周期40~70S

树脂温度185度~195度

(2)挤出成型工艺(片材)

机器通用∲65μm挤出机

机筒温度110度~145度

机头温度130度~145度

牵引辊温度30度~60度

冷却辊温度30度~40度

(3)中空成型工艺(以∲40μm螺杆挤出机的中空成型条件)机筒温度分三段为 100度 130度 140度

机头温度140度

模具温度20度~25度

树脂温度150度

压缩空气力400~500kPa

闭模压力2.5~3MPa

冷却加热吹塑时间25S(25r/min转速时的挤出量80-90g/min)

EVA|V6110M

生产企业:扬子巴斯夫规格用途

技术参数。

EVA发泡轮检验与试验标准

检查项目

技术要求

检验和试验方法

检验和试验器具

不合格分类

1

包装

供货方需在包装上明确标示其产品的名称、批号、型号、规格、数量等信息

按照采购订购单进行检验

目测

C

2

外观

1.表面光滑,无飞毛边、搭色、压痕、脏污等不良缺陷

同批内颜色同色板对比色差不超过三级

目测其表面,颜色与色板对照

色板

色卡

标寸按图纸,偏差(-1.5mm,+2.0mm)

2.径跳3mm

3.轴跳3mm

4.厚度尺寸按图纸,偏差(-0.5mm,+1.0mm)

用游标卡尺或专用量具测外径和厚度,用专用测量仪测其跳动

游标卡尺

专用测量仪

B

4

特性

1.材质:按采购单或技术BOM表和图面要求执行;

2如果客人和工程图面有特殊要求时,按客人要求和工程图面标准执行.

3.表面硬度尺寸55度~60度(邵氏),切开轮子中心部位硬度要求35度~60度;密度≥0.29/mm3

1.燃烧测试判断;

2.在实验室用邵氏硬度计(LX-A型)检测取平均值;

目测

防风火机

邵氏硬度计

冲击试验机

A

2、各类发泡胎的检验和试验抽样方式(见表2)

序

检查项目

抽样水准

允收水准(AQL)

抽样方案

按批质量

1

包装

S-4

4

正常一次抽样

检验记录判定

2

外观

S-4

2.5

3

规格

S-4

2.5

4

特性

每批不少于3-5个试样

一、目的

本标准规定本公司各类发泡轮进料入库送检之技术要求,使其进料、入库送检检验和测试的方法、方式有据可依,确保经检验和测试之物品合格流入下一工序。

如何做好EVA/橡塑胶发泡鞋材的物性要求

如何做好EVA/橡塑膠發泡鞋材的物性要求?一、前言通常發泡鞋材的物性要求依不同的半成品而有所差異,但基本的物性要求為硬度、比重、抗拉強度、延伸率、撕裂、剝離、熱收縮、壓縮永久變形及接著性。

除此之外,亦有特殊的高性能/功能性發泡材的物性要求,例如超柔軟、高彈性、吸震/反彈、抗老化、耐曲折、耐磨、止滑、耐油、耐水解、耐候、耐黃變、抗靜電、抗菌防霉等等。

由於發泡鞋材的應用廣泛,相對地,各種物性要求亦趨漸複雜,所以使用單一原料早已無法達到要求,本文將詳細地介紹EVA/橡塑膠共混發泡系統的共混原理、配方設計要點、加工程序及成型方式,並探討其對發泡材物性的影響。

二、聚合物共混原理由於EVA/橡塑膠共混系統中的成份繁多,且大多為不同結構和性能的無機及有機高分子物質,所以有效地將這些物質混合在一起,對於後道成型及發泡材的物性有很大的影響。

(1)聚合物共混的目的聚合物共混系統大致可分為聚合物/聚合物、聚合物/無機物、聚合物/聚合物/無機物三種,而其都有一個共同的目的,就是聚合物共混改性(modified),改良單一聚合物的性質,例如以彈性體韌化易脆之聚合物或提高彈性、以纖維或礦物強化聚合物,以活性填充物補強橡膠,增加耐磨耗和撕力以及改良耐熱性或熔融流動性、熱安定性或粘著性等等。

通過共混改性後,不僅可以獲得使各組成份性能互補,性能優異的新材料,而且還可以通過耦合效應使其具有原組份所沒有的性能。

其可根據不同半成品或成品的需求,預先進行配方成份設計,如此不僅可得到性能合適的材料,而且耗費少,見效快,效益高,從而使原材料發揮最大的效能。

(2)聚合物共混原理談到聚合物共混,不外乎是共混系統的相容性(compatibility),此相容性牽涉到不同聚合物間及聚合物與填料間的界面現象及分散效果。

所以原料和配料的選擇相當重要,通常要有較佳的共混效果,必須具備幾個條件:A.連續相與分散相須有適當的共混比例。

B.分散相的顆粒大小在1~15um之間,且必須很均勻。

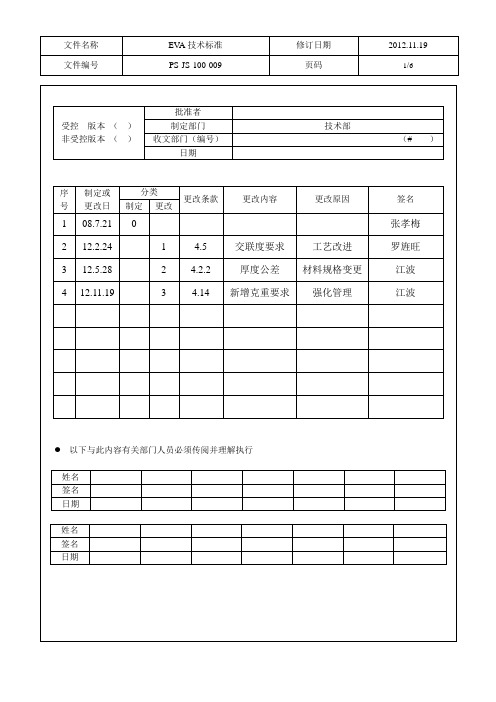

EVA技术标准

4.3.5、注意一定要把固化后EVA胶切断,然后沿1cm方向把EVA和玻璃先剥开约1cm长。

4.3.6、用拉力计夹具夹紧剥开的背板及EVA,将EVA与玻璃180°方向匀速(300mm/min)分离,记录最小值。

4.15.3、按下式计算克重:

G=m/(0.2*0.2)g/m2

其中:G—单位平方米重量,

m—EVA单个样品(20cm*20cm)重量。

4.15.4、最终的克重范围为:读取3个样品重量的平均值。

测量工具:钢尺、分析天平称(0.01g)、美工刀

5、标识/包装/运输/贮存/有效期

5.1、包装

产品应用集装箱或纸箱包装。成卷或者片材EVA应用塑料纸密封包装。具体要求应符合国家有关标准。

4.8、加热收缩率要求

EVA在120℃加热3分钟后收缩率纵向小于4%,横向小于2%。

测量方法:

4.8.1、剪裁样品胶膜200mm(长度方向)×100mm(宽度方向)。

4.8.2、测试EVA尺寸,然后将其放在300×300×3.2mm的钢化玻璃绒面上,注意EVA在裁剪过程中不能用力拉伸或折皱试样必须非常完整与玻璃完全贴合。

4.5.1.5、结果计算: 交联度(%)={1-(W3-W4)/(W2-W1)}×100%

4.6、抗老化性能要求

经热循环(TC200),高温高湿(DH1000),紫外(UV1500)老化试验后,EVA无黄变等不良现象。

4.7、兼容性要求

测试EVA与其他材料(钢化玻璃,互连条/汇流条,电池片,背板,硅胶)的兼容性(环境性能测试),保证之间没有不良现象发生。

4.11、操作要求

EVA的储存、裁剪及使用过程中严禁裸手接触EVA。

EVA技术标准

EVA技术标准规定EVA 材料的技术要求,使其能满足太阳电池组件的生产、使用等要求适用范围适用于生产晶体硅太阳电池组件所使用的EVA规范性引用文件IEC60112固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法GB/T2410-2008透明塑料透光率和雾度的测定GB/1410-2006固体绝缘材料体积电阻率和表面电阻率测试方法 GB/1040-92塑料拉伸性能测试方法 GB/T 1034-2008塑料吸水性的测定技术要求4.2、尺寸要求 4.2.1、EVA 宽幅公差为 0〜+10mm测量方法:将 EVA 校正平直状态,使用精度为 低于3个位置,记录最大最小值测量工具:最小精度 1mm 的卷尺、检验台 4.2.2、厚度公差为土 0.0 5mm将裁剪后的单片 EVA 长度方向均等5份,宽度均等3份, 每次量取要旋紧旋钮至接触状态(接触到 EVA 与千分尺不松动即可),记录最大最小值。

测量工具:千分尺、检验台1、 目的IEC60695-11-10 材料燃烧测试 IEC60695-2-12 阻燃等级测试 IEC60695-2-13着火危险实验IEC60695-10-2 火灾危险实验IEC61215:2004 地面用晶体硅光伏组件设计鉴定和定型 GB/T 20047-1光伏组件安全鉴定第 1部分结构要求GB/T 2790-1995 胶黏剂180°剥离强度试验方法挠性材料对刚性材料GB/T 1408-2006 绝缘材料电气强度试验方法 GB2828.1-2003 计数抽样检验程序4.1 、外观要求EVA 表面平整,压花清晰,半透明,无折痕、污点、 污迹、空洞、硬块、变色、发霉等缺陷。

1mm 的卷尺测量,每间隔 500mm 量取一次宽度,单卷量取不 测量方法:使用精度为 0.001mm 的千分尺测量,4.5.1.2、将试样放入不锈钢网袋,称出重量W2封住袋口做成试样包,称出重量W3 一般情况下W2=W3 4.5.1.3、试样包用细铁丝捆扎后浸泡在装有球形冷凝管的烧瓶中,以二甲苯为溶剂(烧瓶内装入1/2溶剂),二甲苯溶液温度为140C,上公差为0C,下公差为-5 C。

eva海绵执行标准

EVA海绵执行标准本执行标准旨在规定EVA海绵生产的各个环节的质量控制标准,以确保最终产品的性能和品质达到预期要求。

1. 原材料选择和检验1.1 应选择符合规格要求的原材料,包括EVA树脂、发泡剂、助剂等。

1.2 原材料应进行进厂检验,确保其质量符合要求。

2. 助剂检验2.1 助剂应符合相应的质量标准,如无毒、无异味等。

2.2 助剂应进行进厂检验,确保其质量符合要求。

3. 发泡工艺控制3.1 应制定合理的发泡工艺流程,包括温度、压力、时间等参数。

3.2 在发泡过程中应进行质量监控,及时调整工艺参数。

4. 压延和切割工艺4.1 压延和切割工艺应制定合理的工艺流程和参数。

4.2 在压延和切割过程中应进行质量监控,确保产品尺寸和形状符合要求。

5. 透光率要求5.1 EVA海绵应具有较高的透光率,以确保产品的透明度。

5.2 应定期对产品的透光率进行检测,确保其符合要求。

6. 交联度要求6.1 EVA海绵的交联度应适当,以确保产品的物理性能和耐久性。

6.2 应定期对产品的交联度进行检测,确保其符合要求。

7. 特性要求7.1 EVA海绵应具有优良的保温性能、隔音性能和缓冲性能。

7.2 应根据产品用途选择合适的特性要求,并进行相应的检测。

8. 尺寸要求8.1 EVA海绵的尺寸应符合相应的质量标准,如厚度、宽度、长度等。

8.2 产品应进行尺寸检测,确保其符合要求。

9. 剥离强度要求9.1 EVA海绵与基材的剥离强度应符合相应的质量标准。

9.2 应定期对产品的剥离强度进行检测,确保其符合要求。

eva发泡工艺温度

eva发泡工艺温度摘要:1.EVA发泡工艺的概述2.EVA发泡工艺的温度控制3.温度对EVA发泡效果的影响4.不同EVA发泡工艺温度的应用场景5.总结:EVA发泡工艺温度的重要性正文:EVA发泡工艺是一种常见的材料加工方法,广泛应用于鞋材、包装、建材等行业。

在这个过程中,温度的控制是至关重要的。

本文将详细介绍EVA发泡工艺的温度控制,以及温度对发泡效果的影响。

一、EVA发泡工艺的概述EVA,即乙烯-醋酸乙烯酯共聚物,具有良好的弹性和耐磨性。

EVA发泡工艺是将EVA颗粒通过高温高压的条件下,使其膨胀形成具有闭孔结构的泡沫材料。

这种材料具有轻质、柔软、耐磨等特点,广泛应用于各种领域。

二、EVA发泡工艺的温度控制在EVA发泡过程中,温度的控制至关重要。

一般情况下,EVA发泡工艺的温度分为两个阶段:1.预热阶段:将EVA颗粒加热至一定温度,使其软化,便于塑化剂的加入和发泡剂的注入。

预热温度的选择要根据EVA颗粒的类型和塑化剂的性能来确定,通常在120-150℃之间。

2.发泡阶段:将预热后的EVA颗粒放入高温高压的模具中,通过控制温度和压力,使EVA颗粒膨胀形成泡沫。

发泡阶段的温度一般在180-200℃,压力在10-15MPa。

三、温度对EVA发泡效果的影响1.温度过高:会导致EVA发泡过快,泡沫孔径过大,密度不均匀,影响产品质量。

此外,过高的温度还会使发泡剂分解,降低发泡效果。

2.温度过低:会使EVA发泡速度过慢,导致发泡不充分,影响泡沫的弹性、柔软度和耐磨性。

四、不同EVA发泡工艺温度的应用场景1.低温EVA发泡:适用于要求密度较低、柔软度较好的产品,如鞋底、拖鞋等。

2.中温EVA发泡:适用于要求较高密度、较好耐磨性的产品,如运动鞋、户外用品等。

3.高温EVA发泡:适用于要求高密度、高强度的产品,如汽车内饰、电子产品包装等。

五、总结:EVA发泡工艺温度的重要性EVA发泡工艺温度对产品的质量、性能和应用场景具有重要影响。

eva发泡材料标准

关于EVA发泡材料,存在多个标准和检测项目。

在发泡材料中常含有对人体有害的甲酰胺,其来源主要是发泡剂偶氮二甲酰胺在受热发泡过程中分解产物甲酰胺的残留,甲酰胺对人体危害较大。

为了检测EVA发泡材料中的甲酰胺,可以采用超声萃取的前处理方式,通过气相色谱-质谱法来分离检测。

此外,对于EVA发泡材料还有以下检测项目和标准:

生物降解性能、抗菌性能、防霉性能等生物降解性能检测。

透气性、透湿性、密度、粘合强度、表面粗糙度、门尼粘度、溶胀、应力松弛、回弹性能、折射率、透光率、光泽度等理化性能检测。

重金属、ROHS/REACH、多环芳烃、VOC测试、卤素检测、邻苯类等环保性能检测。

氙灯老化、紫外老化、热空气老化、臭氧老化、盐雾老化、碳弧灯老化等老化性能检测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

嘉兴市东启木业有限公司

EV A发泡轮技术标准要求

1.目的

使客户知晓本厂EV A发泡轮的一个技术参数,特制定这个标准。

2.适用范围

工厂所有EV A发泡轮。

3.标准

3.1 尺寸

3.1.1 一般轮子发泡外径、宽度尺寸控制在外径±2mm.(但每一种误差轮子要求分类配套好)

3.1.2 轮子的发泡宽度公差控制在±2mm。

3.1.3 轮子的孔径公差要求控制在±0.1之间。

3.2 偏摆度

3.2.1 轮子的整圆度控制在±1.5mm。

即发要Φ8.2的孔径则可以允计在Φ8.1-Φ8.3间。

3.2.2 轮子的偏摆度控制在左右各2mm内。

3.3 轮子EV A硬度要求一般情况下轮子EV A发泡硬度在550左右

3.4 轮子的结合度即讲内框与外胎结合时的一个强度,具体测试要求见下附表

3.5 外观

3.5.1 气泡直径不得大于产品原厚度1/5,但最大不超过2mm,400mm以下的产品,气泡不多于2处,10000 mm2以下不多于4处,1000 mm2以上产品直径不大于3mm的不得多于4处。

3.5.2 杂质凹凸缺胶

深或高不超过产品厚度1/5,但最大不超过2mm,面积不超过2 mm2,400 mm2 面积以内的产品,杂质、凹凸、缺胶不得多于2处,10000 mm2以下不多于 4处,1000 mm2以上产品直径不大于3mm的不得多于4处。

3.5.3 修边痕迹毛剌高度及剪损深度不得超过0.3mm.

3.5.4 分模处错们及缩边

错位范围不超过0.5mm,10mm以上制品,分模处允许有存缩边现象。

3.5.5 海棉气泡不能有 3.5.6 模痕

允计有轻微模痕,凹凸度不大于0.3mm,但不得超过总面积1/20。

4.试验方法

4.1 偏摆度

制作一个有百分尺的治具把轮子放于轴上,找一个框边归零,转动一圈轮框后所得读数1/2即是单边偏摆度

百分表

4.2 EV A硬度 EV A硬度度接触EV A发泡,施力推硬度计所得读数。

4.3 外胎结合度把轮子装于一台车架放入跑步机上,在车台上放置25kg重物进行路况测试60H轮框与EV A胎不松动。

5. 工艺参数:

5.1温度在160-170度,脱模时间由140秒压力150K G

EV A发泡轮工艺参数记录表。