生产订单归档操作手册教学提纲

生产操作手册(拉式制单)

U9生产模块操作手册(拉式制单)v1.0 目录:1.生产订单开工;2.领料单;3.超额领料;4.退料单;5.工艺件完工入库;6. 带工艺路线的自制件完工入库;7. 销售订单成品的完工入库;8.查“备料”表;9.查“BOM物料形态属性”;一、生产订单开工:1.“查找”生产订单号,再点“操作”,再点“开工”;2.在弹出的页面,先点击“开工”,出现开工信息后,再点“确定”;二、领料单:1.点“新增”新建领料单,选择“单据类型”,再选择“生产订单号”,最后“确定”;2.点“保存”生成领料单,再“提交”,再选择打印模板打印,拿纸质单据去仓库领料。

三、超额领料:1.路径如下;2.点“新增”,在单身“生产订单备料”开窗,输入要超领的生产订单号,点“查找”,选中要超领的行,再点“确定”;3.选择“存储地点”,输入“实发数量”,点“保存”、“提交”,选择打印模板打印,拿纸质单据去仓库领料;四、退料单:1.路径如下;2. 点“新增”,在单身“生产订单备料”开窗,输入要退料的生产订单号,点“查找”,选中要退料的行,再点“确定”;3.选择“存储地点”,输入“实退数量”和“退料理由”,点“保存”、“提交”,选择打印模板打印,拿纸质单据和要退的实物去仓库退料;五、工艺件的完工入库:1.查找一张工艺件的生产订单;2. 生产订单MO1804050009,先“开工”,再“成套领料”生成领料单RTN1804060006,打印领料单去仓库领料,现场生产完成后,系统要走“完工申报”;3.新增“工艺完工申报单”,选择“生产订单”,核对“完工数量”,再“保存”、“提交”、“审核”;4.检查该工艺生产订单(3110303-00030/导轨)的BOM上阶的生产订单MO1804050006(3310301-00022/面板组件)的备料表,会发现系统已经自动领了“导轨”;注:生产订单页面可以按下面的方法查看“备料”表。

5.如何查看BOM下阶设定的“物料形态属性”;注:“工艺件”的完工入库没有先后顺序。

U8+标准生产业务操作手册

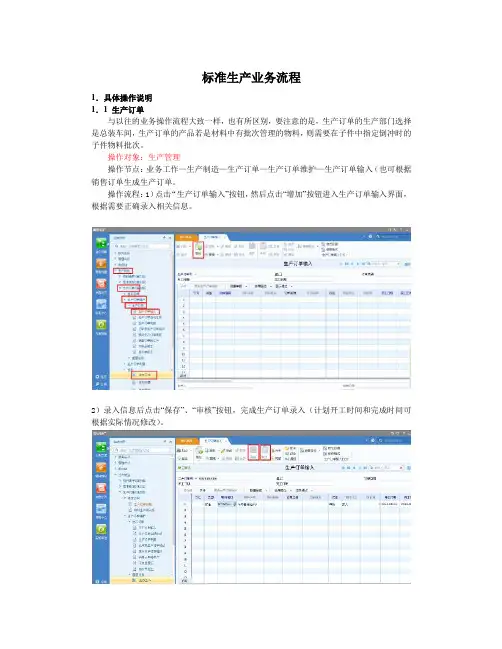

标准生产业务流程1.具体操作说明1.1 生产订单与以往的业务操作流程大致一样,也有所区别,要注意的是,生产订单的生产部门选择是总装车间,生产订单的产品若是材料中有批次管理的物料,则需要在子件中指定倒冲时的子件物料批次。

操作对象:生产管理操作节点:业务工作—生产制造—生产订单—生产订单维护—生产订单输入(也可根据销售订单生成生产订单。

操作流程:1)点击“生产订单输入”按钮,然后点击“增加”按钮进入生产订单输入界面,根据需要正确录入相关信息。

2)录入信息后点击“保存”、“审核”按钮,完成生产订单录入(计划开工时间和完成时间可根据实际情况修改)。

3)点击“子件”按钮,会弹出“子件资料”窗口,此表中的物料子件,是根据生产产品的BOM版本清单产生的,点击“修改”按钮,将进行批次管理的物料选择“批号”,然后点击“保存”。

这样产成品入库单审核后,就会自动倒冲生成材料出库单。

1.2车间领料说明:车间向生管仓库主管领料,由生产管理主管做调拨单。

操作对象:生产管理主管操作节点:业务工作—供应链—库存管理—调拨业务—调拨单操作流程:操作流程:1)在调拨单界面点击“增加”按钮,增加调拨单。

2)根据实际信息填写调拨单,然后点击“保存”,“审核”按钮。

2)双击“调拨单列表”查询所调拨的单据。

1.3产成品入库单操作对象:仓管员操作节点:业务工作—库存管理—生产入库—产成品入库单。

(产成品入产成品库,半成品入现场仓)。

产成品入库操作流程:1)点击“增加倒三角"按钮,选择“生产订单蓝字”按钮。

2)通过筛选,选择需要入库的单据,点击“确认”按钮。

3)产成品入库单生成后,点击“保存”、“审核”按钮。

4)点击“整单关联”选择需要关联的单据,自动生产材料出库单。

5)关联单据里选择“材料出库单”。

然后点击“显示单据”。

6)材料出库单生成后点击“审核”,此单据审核后直接传递到存货核算系统进行业务处理。

1.4半成品车间领用生产订单流程按上述流程进行,生产订单完成后,所需的半成品通过所在的现场仓,转到下一个现场仓时需要做一个调拨单。

《生产订单操作手册》备课讲稿

生产部ERP系统操作手册建立日期:修改日期:文控编号:客户项目经理:日期:用友项目经理:日期:生产计划处理流程2.1 MRP计划作业流程2.1.1预测订单操作流程 日生产计划录入菜单路径:生产制造—需求规划—需求来源资料维护—产品预测订单输入 1、增加预测订单2、在表头选择预测版本号:月计划或日计划,预测起始日期及结束日期3、在表体部分录入预测生产物料代号,按快捷键F2进行模糊筛选,并在弹出窗口选择该产品后,点击“确定”4、在表体录入该产品起始日期、结束日期及预测数量5、保存并审核预测订单2.1.2预测订单变更菜单路径:生产制造—需求规划—需求来源资料维护—产品预测订单输入1、进入产品预测订单输入,找到需要的订单进行型号数量确认,如需改动按变更2.1.3 MRP计划运行作业流程菜单路径:生产制造—需求规划—计划作业—MRP计划生成2.1.4 MRP计划维护作业流程菜单路径:生产制造—需求规划—计划作业—MRP计划维护1、进入MRP计划维护,按查询2、按查询并进入之后即可进行查看及修改作业2.2 生产订单作业流程2.2.1 生产订单自动生成菜单路径:生产制造—生产订单—生产订单生成—生产订单自动生成1、进入生产订单自动生成,在过滤窗口点击“确定”并点击“单号”,给该生产订单赋予生产单号,点击弹出窗口中的“确定”3、保存已赋予单号的生产订单2.2.2 生产订单手动输入菜单路径:生产制造—生产订单—生产订单生成—生产订单手动录入1、进入“生产订单手动输入”菜单,点击“增加”也可直接回车3、录入开工日期、完工日期,生产数量,核对预入库仓库,生产部门,BOM及工艺路线4、保存生产订单5、生产订单子件修改(即所需领的零部件),选中需修改子件的产品,点击菜单按钮“子件”6、在弹出窗口点击“修改”,此时可修改零部件的基本用量,及增加或删除零部件,修改完毕点击“保存”2.3 采购订单作业流程菜单路径:供应链—采购订货—采购订单1、进入采购订单,点生单参照MPS/MRP计划2、选择相应单据并保存审核生成采购订单。

SAP_计划订单生产订单操作程序

类别:PP 计划订单/生产订单操作程序页号:1 of 8 版本修订历史记录 版本号 修订内容 修订时间 1.0 第一次下发 08/26/2008 应会岗位: 计划员,计划文员,仓库文员,数据中心输入员,计划主管 应知岗位: 成本会计,生产主任,计划经理,项目负责人 起草 : 日期 : 2008.08.26 审核 : 日期 : 批准 : 日期 : 类别:PP 计划订单/生产订单操作程序页号:2 of 8 目 录 1.目的:规范计划订单/生产订单的创建及维护,明确相关职责,特制定本程序。

.............................................3 2.范围:本公司产品所涉及的计划订单及生产订单。

.......................................................................................................3 3.术语:................................................................................................................................................................................................3 4. 职责:................................................................................................................................................................................................3 4.1. 计划员负责计划订单/生产订单的创建及维护。

(完整版)U8MRP需求规划,生产订单业务操作手册

生产业务操作手册目录一、进入系统 (3)二、生产业务总体流程 (5)三、MRP计划生成 (5)3.1MRP计划下达流程 (5)3.2 计算参数设定 (6)3.3MRP执行 (7)3.5 MRP维护 (8)四、生产业务处理 (12)4.1 生产订单执行流程 (12)4.2 生产订单下达 (13)4.2.1 生产订单自动生成 (13)4.3、生产订单修改 (15)4.4、生产订单审核 (16)4.5、生产订单报检 (18)4.6、已审核生产订单修改 (19)4.7、生产订单改制 (20)4.8、生产订单挪料 (21)4.9、生产补料 (28)4.10、生产退料业务 (31)4.11、不合格品返修 (32)一、进入系统1.如图1 所示,单击Windows 窗口左下角“开始”,在弹出的菜单中点击“所有程序”选择“用友U8+13.0”,单击“企业应用平台”,或桌面图标图12.如图2,进入用友软件登陆界面,在第一次登陆时则需要选择服务端的服务器地址或者名称。

【服务器地址:192.168.0.248】3.输入操作员帐号以及密码。

如要修改密码,则选择“改密码”选择钮。

4.选择帐套,单击“确定”进入系统。

二、生产业务总体流程三、MRP计划生成3.1MRP计划下达流程3.2 计算参数设定功能路径:生产制造-需求规划-基本资料维护-MRP计划参数维护如下:勾选,MRP执行后,计划结果直接生效,后续业务可以直接引用MRP计划结果MRP执行时,选择参与供需计算的单据MRP计划参数可随时修改,每次执行MRP时,以当前最新的参数来进行MRP计算。

3.3MRP执行功能路径:生产制造-需求规划-计划作业-MRP计划生成如下:点执行,则进行MRP运算,运算完成后提示如下:如果MRP勾选上了自动生效,则此时不需要做其他操作,采购人员、生产人员可以根据此次MRP计算结果进行下游业务的处理,如果MRP不是自动生效的,则需要在MRP计划维护中生效。

生产操作手册

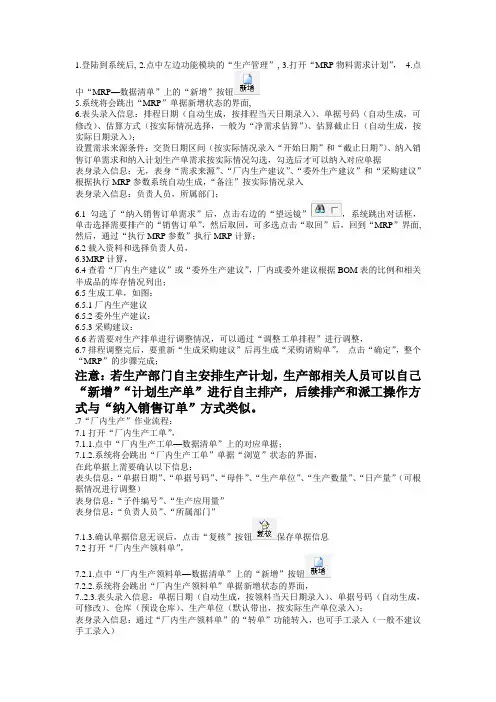

1.登陆到系统后,2.点中左边功能模块的“生产管理”,3.打开“MRP物料需求计划”,4.点中“MRP—数据清单”上的“新增”按钮5.系统将会跳出“MRP”单据新增状态的界面,6.表头录入信息:排程日期(自动生成,按排程当天日期录入)、单据号码(自动生成,可修改)、估算方式(按实际情况选择,一般为“净需求估算”)、估算截止日(自动生成,按实际日期录入);设置需求来源条件:交货日期区间(按实际情况录入“开始日期”和“截止日期”)、纳入销售订单需求和纳入计划生产单需求按实际情况勾选,勾选后才可以纳入对应单据表身录入信息:无,表身“需求来源”、“厂内生产建议”、“委外生产建议”和“采购建议”根据执行MRP参数系统自动生成,“备注”按实际情况录入表身录入信息:负责人员,所属部门;6.1勾选了“纳入销售订单需求”后,点击右边的“望远镜”,系统跳出对话框,单击选择需要排产的“销售订单”,然后取回,可多选点击“取回”后,回到“MRP”界面, 然后,通过“执行MRP参数”执行MRP计算;6.2载入资料和选择负责人员,6.3MRP计算,6.4查看“厂内生产建议”或“委外生产建议”,厂内或委外建议根据BOM表的比例和相关半成品的库存情况列出;6.5生成工单,如图:6.5.1厂内生产建议6.5.2委外生产建议:6.5.3采购建议:6.6若需要对生产排单进行调整情况,可以通过“调整工单排程”进行调整,6.7排程调整完后,要重新“生成采购建议”后再生成“采购请购单”,点击“确定”,整个“MRP”的步骤完成;注意:若生产部门自主安排生产计划,生产部相关人员可以自己“新增”“计划生产单”进行自主排产,后续排产和派工操作方式与“纳入销售订单”方式类似。

.7“厂内生产”作业流程:7.1打开“厂内生产工单”,7.1.1.点中“厂内生产工单—数据清单”上的对应单据;7.1.2.系统将会跳出“厂内生产工单”单据“浏览”状态的界面,在此单据上需要确认以下信息:表头信息:“单据日期”、“单据号码”、“母件”、“生产单位”、“生产数量”、“日产量”(可根据情况进行调整)表身信息:“子件编号”、“生产应用量”表身信息:“负责人员”、“所属部门”7.1.3.确认单据信息无误后,点击“复核”按钮保存单据信息7.2打开“厂内生产领料单”,7.2.1.点中“厂内生产领料单—数据清单”上的“新增”按钮7.2.2.系统将会跳出“厂内生产领料单”单据新增状态的界面,7..2.3.表头录入信息:单据日期(自动生成,按领料当天日期录入)、单据号码(自动生成,可修改)、仓库(预设仓库)、生产单位(默认带出,按实际生产单位录入);表身录入信息:通过“厂内生产领料单”的“转单”功能转入,也可手工录入(一般不建议手工录入)表身录入信息:领料人员,所属部门;7.2.4.确认领料单基本信息无误后,,点击“厂内生产领料单”下面的“转单”按钮,然后点击“厂内生产工单转入”,系统将出跳出对话框, 通过过滤区间过滤出对应的“厂内生产工单”,过滤区间有:日期区间、单据区间、产品类别,确定好过滤区间后点“载入资料”,系统将把对应“厂内生产工单”表身内容载入到转单窗口,确定好转单产品和数量后,点“取回”按钮把对应产品信息取回到“厂内生产领料单”上,录入表身仓库,按实际材料所在仓库下拉选择并保存即可。

30-PICK生产订单提料操作手册-ERP操作规程

PICK订单提料操作手册1 目的记录订单的提料状况,确保物料领用的准确性。

2适用范围适用于集团内客户订单、生产订单及采购订单及外协件的提料。

3定义定额内提料=按定额正常领料;超定额提料=超出定额部分的领料。

4 职责及规则4.1 定额内提料职责、工作程序及操作规程4.1.1 仓库保管员严格按照生产工艺卡中提料信息发料,严禁多发、少发或不发。

4.1.2 仓库保管员根据计划员下达的提料单据(生产工艺卡或定制产品领料单),登入PICK屏幕。

在订单来源中选择所需类型,在发出类型中选择“I”。

C-客户M-生产P-采购E-倒冲I-发出X-冲减发出4.1.3 输入生产订单号(也可点击“!”检索订单号),从行#001开始按照本仓库的序#进行发料。

在发出数量栏填入提料单据上的数量(发出数量应小于或等于剩余需要数量)。

序号手工输入方法:需提料的制造件自101始往后编;需提料的采购件自501始往后编;倒冲物料自701始往后编;资源或工作中心自901始往后编;本订单剩余需要的数量订单号CG:采购中心仓库ZZ:制造中心仓库GG:钢结构仓库CC:成套仓库库存数量4.1.4 在提料单据中记录发料信息。

4.1.5 由配送员将所发物料连同提料单据一起送到生产班组。

4.1.6 提料单据存档。

4.2 提料单据超定额或工艺问题4.2.1 当仓库保管员发现提料单据上的数量大于PICK上的剩余需要数量时,则不予发料,并将信息反馈给计划员;如提料单据上是工艺问题,则向工艺员反馈。

4.2.2 计划员或工艺员经过审核,如确因定额有误,要及时修改定额。

4.2.3 计划员除对相应BOM在一个工作日内修改到位外,还应立即进入PICK 提料单的明细屏幕手工修改该订单的数量。

4.2.4 以下操作同4.1条款“定额内提料职责、工作程序及操作规程”。

4.3 生产订单退料4.3.1 由于定额有误,使配送到班组的物料数量超出产品实际需要量,这时班组负责人必须向计划员及时反映。

用友U8-生产订单使用手册

本手册的著作权属于用友优普信息技术有限公司

版权所有·翻制必究 2014 年 8 月第一次印刷

பைடு நூலகம்

II

目录

第 5 章 生产订单维护 ..................................................................................................................16 5.1 生产订单输入 ....................................................................................................................16 5.2 生产订单自动生成 ............................................................................................................25 5.3 生产订单列表 ....................................................................................................................28 5.4 已审核生产订单修改 ........................................................................................................32 5.5 集合生产订单维护 ............................................................................................................39 5.6 销售订单转生产 ................................................................................................................40 5.7 不良品返工 ........................................................................................................................42 5.8 服务单返工 ........................................................................................................................42 5.9 重复计划输入 ....................................................................................................................43 5.10 重复计划自动生成 ..........................................................................................................50 5.11 已审核重复计划修改 ......................................................................................................53

U8MRP需求规划-生产订单业务操作手册范本

生产业务操作手册目录一、进入系统 (4)二、生产业务总体流程 (6)三、MRP计划生成 (6)3.1 MRP计划下达流程 (6)3.2 计算参数设定 (7)3.3MRP执行 (8)3.5 MRP维护 (9)四、生产业务处理 (12)4.1 生产订单执行流程 (12)4.2 生产订单下达 (13)4.2.1 生产订单自动生成 (13)4.3、生产订单修改 (15)4.4、生产订单审核 (16)4.5、生产订单报检 (18)4.6、已审核生产订单修改 (19)4.7、生产订单改制 (20)4.8、生产订单挪料 (21)4.9、生产补料 (27)4.10、生产退料业务 (27)4.11、不合格品返修 (28)一、进入系统1.如图 1 所示,单击 Windows 窗口左下角“开始”,在弹出的菜单中点击“所有程序”选择“用友 U8+13.0”,单击“企业应用平台”,或桌面图标图 12.如图 2,进入用友软件登陆界面,在第一次登陆时则需要选择服务端的服务器地址或者名称。

【服务器地址:192.168.0.248】3.输入操作员以及密码。

如要修改密码,则选择“改密码”选择钮。

4.选择帐套,单击“确定”进入系统。

二、生产业务总体流程三、MRP计划生成3.1 MRP计划下达流程3.2 计算参数设定功能路径:生产制造-需求规划-基本资料维护-MRP计划参数维护如下:MRP计划参数可随时修改,每次执行MRP时,以当前最新的参数来进行MRP计算。

3.3MRP执行功能路径:生产制造-需求规划-计划作业-MRP计划生成如下:勾选,MRP执行后,计划结果直接生效,后续业务可以直接引用MRP计划结果MRP执行时,选择参与供需计算的单据点执行,则进行MRP运算,运算完成后提示如下:如果MRP勾选上了自动生效,则此时不需要做其他操作,采购人员、生产人员可以根据此次MRP计算结果进行下游业务的处理,如果MRP不是自动生效的,则需要在MRP计划维护中生效。

生产任务管理流程操作手册

目 录1、业务模块说明42、业务流程图43、流程操作步骤5 3.1 生产任务单53。

1。

1 生产任务单的生成6 3。

1.2 生产任务单的执行状态73。

1.2。

1 生产任务计划确认7 3。

1.2.2 生产任务计划反确认7 3。

1.2。

3 生产任务的确认8 3.1.2。

4 生产任务的反确认9 3.1.2.5 生产任务的下达9 3。

1。

2.6 生产任务的反下达10 3。

1。

2.7 生产任务的挂起11 3。

1。

2。

8 生产任务的反挂起11 3。

1。

2.9 生产任务的结案123.1。

2.10 生产任务的反结案133.2 生产任务变更143。

2.1生产任务变更单的录入14 生产任务管理规范操作手册 密级:★高★嘉兴捷顺旅游制品有限公司 上海软强信息资讯有限公司2021年12月17日2021-12-173.2。

3 生产任务变更单的变更16 3。

3生产任务改制173。

3。

1 生产任务改制的录入17 3.3.2 生产任务改制的审核183.3。

3 生产任务改制的改制183。

4模拟发料203.4生产投料223。

4.1 生产投料单的建立223。

4.2 生产投料单的审核223。

4.3 生产投料单的锁库与解锁223.4.3.1 自动锁库233.4。

3。

2 手工锁库243.4.3.3 自动解锁243。

4.3.4 手工解锁253。

5任务单汇报/请检单253。

5.1 任务单汇报/请检单的建立25 3。

5.2 任务单汇报/请检单的审核26文档创建及更新记录日期创建或更新人版本备注2013/3/2 熊廷文档审核记录日期审核人职务备注文档去向记录1、业务模块说明生产任务管理系统的应用前提是K/3系统采购、销售、仓存体系已建立,物料计划参数、BOM、工作中心、生产资源、计划展望期、工厂日历等基础数据完整。

企业生产产品流程说明:【生产任务单】→【生产投料单】→【生产领料单】→(【任务单汇报】→【生产物料报废/补料单】→)【产品入库单】.备注:其中【任务单汇报】及【生产物料报废/补料单】根据企业实际业务选用。