生产与运作管理案例

《生产与运作管理》案例分析

《生产与运作管理》案例分析案例3:T公司的问题案例5:品质部长碰了“软钉子”学号: ************姓名: ******年级: 10级学院: **************专业: ******************2012年12月案例3T公司的问题假设你是公司的顾问,你有何意见?一、存在问题通过题目分析可以知道该公司目前主要存在两个问题:一是销售额停止增长;二是顾客对产品使用上的抱怨。

这实际上是一个在与外在两方面的问题,说明公司正处于忧外患,本质上说是企业竞争力的下降。

为生产型企业,该公司竞争力的下降归根结底是产品竞争力的缺失,即产品失去了原有创造顾客价值的能力——质量下降和创新不足,使顾客需求下降,销售额停止增长。

公司竞争力体现在多个方面,但本质上是企业能否源源不断的创造高质量的顾客价值和顾客满意度,具体来说就是公司能否创造满足顾客需求的产品。

一旦产品失去自身的竞争力,失去质量和创新优势,无法更好的满足顾客的需求,只能引发顾客对产品使用上的诸多抱怨,最终将市场份额拱手让与其他更有竞争力的产品,销售额的停止增长甚至下降也就再所难免。

二、出现问题的原因分析根据问题结合案例中管理人员的行为可分析得出该公司出现危机的可能原因如下:1. 公司研发效率和水平下降,企业的产品在质量和品种上创新不足。

2. 公司生产流程设计不合理,人机配置欠优,导致生产合格率不尽人意。

3. 公司检验力度不足或检验重点缺失,检验效率低下。

4. 售后服务不足,未能够更好的关注顾客的投诉。

5. 公司高层战略目标不统一,各部门意见相冲突。

公司长远的发展首先要求公司当前的顺利发展,当前问题的无法解决很有可能导致公司长远发展的不利。

同时,当前问题的出现归根结底是由公司长远问题的积压导致的。

因此,这就需要我们充分了解各种原因的关联性关系,只有这样,才能在决策上充分权衡各方,合理拟定解决方案。

从一定程度上讲,产品竞争力下降体现在三个方面——质量、创新、服务。

第8章案例-中期计划(生产与运作管理,丁斌)

案例分析(续)

– 方案二 五至九月增加100名零时工其余能力不 足时转包,该方案比方案一节省127520元 – 方案三 把常年劳动力人数增加到480人。这样 费用如表1 的右两列所示

要求利用各种加班、转包等不同组合方 式,排出费用更小的计划。

表 1 三个计划方案的对比

月份 转包 一 二 五 六 七 八 九 十 十一 里程 388 375 384 584 588 788 1184 788 73 5152 1236480 4320000 5556480 转包 月份 一 二 六 七 八 九 十 十一 里程 388 376 80 60 260 680 788 72 2704 648960 4320000 450000 5428960 转包 月 份 二 六 七 八 九 十 里程 11 181 166 366 781 366 1871 449040

小计 转包费

小计 转包费 正常工资 总费用

小计 转包费 正常工资 增补工资 总费用

正常工资 总费用

5184000 5633040

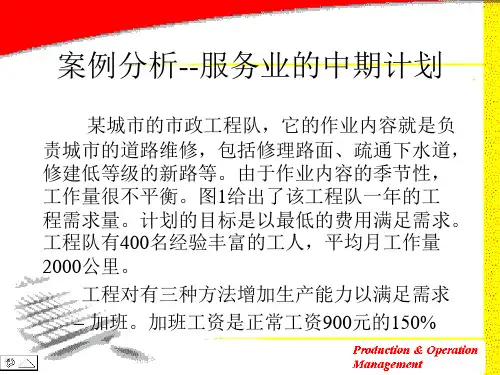

图1

3000 2500 2000 1500 1000 500 0

一月 二月 三月 四月

能力与需求量

五月

六月

七月

八月

九月

十月

十一月 十二月

正班生产能力(里程)

维修需求量(格转包给外来施工 队伍,当然转包合同需提前几个月签 – 高峰期聘请零时工,月工资也是900元,但聘 请和辞退的平均费用为每人100元 从图1可看出,在三月、四月、十二月能力 大于需求,其余月需求量超过生产能力。工程 队提出了三个方案,费用分析如下: – 方案一 当能力不足时就转包,费用如表1所示

案例分析--服务业的中期计划

某城市的市政工程队,它的作业内容就是负 责城市的道路维修,包括修理路面、疏通下水道, 修建低等级的新路等。由于作业内容的季节性, 工作量很不平衡。图1给出了该工程队一年的工 程需求量。计划的目标是以最低的费用满足需求。 工程队有400名经验丰富的工人,平均月工作量 2000公里。 工程对有三种方法增加生产能力以满足需求 – 加班。加班工资是正常工资900元的150%

生产与运作管理案例

生产与运作管理案例一、目的1、提高学生学习兴趣;2、掌握多门相关学科知识的综合应用;3、通过优化策略讨论,体会当代市场对传统制造系统的挑战;掌握针对问题应用所学运作管理以及相关管理学科理论与方法进行分析,提出解决方案的能力。

提高学生解决企业运作系统实际问题的能力。

二、类型自编案例——由科研项目归纳改编。

特点——资料完善、了解深入,具体。

三、涉及内容1、生产系统组织结构重构2、流程型企业MRP软件用户化改造3、企业与车间物流优化4、提高定制生产系统对市场变化的适应能力——缩短从签订合同、设计、制造到交货的整个周期;——应用方法:并行工程、成组技术、物料配送等。

某煤机有限公司制造系统优化策略一、公司背景简介该有限公司(以下简称公司)于2000年5月由某煤机厂改组而成,是中国最大的煤矿专用设备制造公司之一,其主要产品为刮板输送机、转载机、破碎机、刨煤机、以及一些非煤机专业机械产品,主要有提升机用链条、铸石刮板输送机、减速机、料液搅拌机、各种自卸车、装载车用工程液压缸、套筒辊子和链条等。

产品主要销往全国各矿务局及地方煤矿,国内市场占有率为70%,部分产品出口印度、越南、土耳其、俄罗斯等国家。

公司占地面积85万平方米,在册职工人数6000人,其中工程技术人员700人,管理人员600人,生产方式为订货型,生产类型为单件小批量生产,产品为结构较复杂的大型煤矿机械设备。

合同任务的90%以上需要改型或重新设计,因此,设计工作量大,制造周期较长,在生产经营管理方面具有明显的管理过程复杂、成本与进度控制难度大的特征,对公司的组织机构功能、计划模式与控制机制提出了很高的要求。

公司改制后的组织结构仍为直线职能制,结构层次基本合理,能适应计算机化信息管理的扁平化要求,总经理层职能分工合理。

职能部门划分与职能、职责分工基本合理。

公司原为部属,长期保留着计划经济管理的一些特征,一度影响了公司的发展。

1998年企业紧紧围绕“满足用户,提高效益”的方针,进行了技术改造和引进技术消化吸收,大大缩短了与国际先进水平的差距,使产品综合水平达到国际九十年代初、中期水平。

生产运作管理案例

案例1—1宜家家居凭借着遍布全球30多个国家的210多个巨型家居商场,宜家售出“大多数能买的起,品种繁多,设计精美、功能使用的家庭装修产品”.宜家的这一原则,渗透到宜家家居产品的设计、生产、运输、销售、安装等各个环节。

另一方面,这一原则也贯穿了宜家家居运营管理的各个方面。

宜家的品牌“IKEA”取自其开创者英格瓦尔·坎普拉德(Ingvar Kamprad)姓名的第一个字母I和K,再加上他的农场(Elmtaryd)和村庄(Agunnaryd)的名称的首字母。

在20世纪50年代,坎普拉德采用邮购的方式来销售家居,生意非常红火,并在斯德哥尔摩建了一个展示厅.他并没有选择市中心那些身价不菲的地段,而是将其设在了城镇的郊区。

他也没有购买昂贵的展台,而是请顾客到仓库挑选自己喜欢的家居。

宜家的家居常常以“平包”的形式储存和销售,需要顾客在自己将它组装起来。

同样,宜家的家居商场也是围绕着“自助服务”的理念来设计的——从寻找商场、停车、场内浏览到订货。

挑选货品的整个过程都力争做到“简洁、流畅和顺利”。

每家商场的入口处都设有大型的布告栏,不仅宣传宜家的理念,还为那些从未来过宜家的顾客提供建议。

在这里,你还可以获得产品目录,上面有宜家产品的细目、图片展示。

公司还为孩子们设有一个专人看管的儿童游乐区、一个小型的电影院、一个母婴室和专用卫生间。

这样,那些爸爸妈妈就可以将自己的孩子放在游乐区,然后离开一段时间。

此外,父母还可以领取一个婴儿车,这样就可以一直和自己的宝宝在一起了。

为了方便顾客进行比较,宜家在展示厅中特意划分出一些名为“家居摆设”的展区,而在其他展区中集中展示某一类产品.宜家提倡让顾客自己自由自在地选购。

如果顾客确实需要咨询的话,展示厅内咨询点的工作人员可以提供帮助.每件家居都有一个带着编号的标签,以指示其在仓库的位置,顾客可以凭编号在仓库中找到(对大件家居,顾客可以到咨询台获取帮助)。

逛完展示大厅以后,顾客就可以进入了“小件家居陈列区”,顾客可以直接取货。

亚细亚 生产与运作管理案例

影响因素

经济因素: 厂址条件和费用、接近消费市场 社会因素: 居民的生活习惯、消费水平等。 政治因素。 自然因素。

亚细亚失败的最主要原因在于选择的错 误。经济因素是影响选址的主要因素。 亚细亚是服务型企业,选址时费用是不 容忽视的。亚细亚在广州的连锁店选在 闹市区,也不是传统的商业区,地价很 高,而商场内部设大型柜台、娱乐设施 等。这些都需要大笔的投资和费用,在 “寸土寸金”的广州闹市区巨大的费用。 不同的选址,会影响到价格的竞争力。

仟村百货是国内首家在中央电视台做广 告的商场。一篇“中原之哪里去—郑州 “亚细亚”,使无数从未到过郑州的人, 都已见识了亚细亚商场清新典雅的营业 大厅及秀媚热情的迎宾小姐。一位天津 小学生给亚细亚商场总经理写信说:老 师布置作文题〈我的理想,班里很多同 学写的都是“到亚细亚,当营业员!”

“亚细亚”对于零售业服务、管理、营销理念 及方法、手段的大胆尝试令人咋舌。在国内 商界空缺明星的90年代初期,郑州“亚细亚” 当仁不主地补上了这个位置。全国各地商业 单位及其他团体接踵而来,到“亚细亚”访 问、取经。它的所作所为被媒体称为“亚细 亚现象”。

(一)亚细亚选址, 不应该只求规模,无限 扩张,在闹市区、中 心地段,地价昂贵,成 本高,可以选择在传统 商业区,人流物流比较 多,交通运输方便

(二)开连锁店应考虑当 地经济、发展状况、人民 生活习惯于消费水平。店 面规模、商品的价格水平 应与当地人们的消费能力 相适应。

(三)营销方式不应千 篇一律,应因时因地因 人而采取多样化战略。

各地的“亚细亚连锁店”开业时,无一不是锣 鼓喧天,满足于听到一片“狼来了”的惊呼。 但在上海、广州、北京等地,这色厉内荏的 “北方的狼”碰到的却是华南虎、北极熊,以 及狮子、大象这样一批重量级动物。大造声势 的开业序幕落下后,各地“亚细亚”连锁店便 一蹶不振,只能蹲在那儿艰难地喘息了。1997 年3月5日,王遂舟在40岁生日那天,宣布了辞 职决定。随后,郑州亚细亚集团公司则取消了 亚细亚商业经营总公司对其的经营权,全国各 地的“仟村百货”连锁店及河南各地的店”如 同多米诺骨牌一般,以平均每四个月以家的速 度倒闭。

生产运作与管理-红酸果案例分析

案例1(1)年需求量D=10,000*12=120,000,最优订货批量EOQ=6324,年订购次数n=120,000/6324=18.97,约为20次,单位生产成本为2,年生产成本C1=2*120,000=240,000,P=3,年生产准备成本为250*20=5,000元,库存持有成本费为0.2*3*20=12,所以制造商年总成本为240,000+5,000+12=245,012,制造商+药品公司年总成本为3795+245,012=248,807元。

(2)用制造商一年的经济生产批量除以最优订货量得出订货次数,根据算出的订货次数,分别求出制造商的年总成本和药品公司的年总成本。

其中制造商的年总成本计算如下:用订货次数乘以每次生产准备成本计算出年生产准备成本,用制造商年经济生产批量乘以每瓶维生素的生产成本得出制造年总成本,计算出库存成本,最后把年生产准备成本、制造年总成本、库存成本三者相加得出制造商年总成本。

药品公司的年总成本同题一。

(3)假设订货批量为X,根据题一的计算思路,建立相关的函数关系式,当两者年总成本最小是,X满足的条件。

(4)比较最优订货量和总成本最低时的订货量,如果最优订货量较大,则制造商的生产成本会上升,反之则下降。

补偿:药品公司要对生产商每次的准备成本进行补偿,同时及时接货,减轻制造商的库存压力、减少库存成本。

尽量减少订货次数,或者订货周期衔接。

(5)制造商减少单位生产成本,药品公司订货时给出每次订货的补贴。

案例2(1)与机械加工类似的工艺专业化工厂,库存一般采用固定间隔期的方法去控制库存系统,虽然拥有较高的安全库存,但是会导致高库存的问题,从而增加库存为此费用。

显然,这不适合原料容易变质、库存维持费用本来就高于其他公司的菲多利公司,因而它采用了固定量控制系统和固定间隔期相结合的方法,严格安排库存时间,每天交付固定量的原料,针对不同原料固定订货提前期,通过紧凑的计划安排进行生产,确保设备使用效率,以此降低在库存中的高投入。

生产运作与管理案例分析

市场细分明确,目标人群明确:资费旅游的人员和小公司的出差公务人员。

低票价飞机上不提供费事费人的用餐服务.当然,就连登机牌也是塑料做的,用完后收起来下次再用。它的平均票价只有58美元,甚至比城市之间的长途汽车票价还便宜.

低经营成本和低债务西南航空公司每年花在每个工会工人身上的工资和福利费,平均为43707美元,相比之下,德尔塔航空公司为58816美元,而产业的平均水平为45692美元。此外,今天的大多数航空公司都背负着沉重的债务,而西南航空公司的资产负债比仅为49%,是美国的航空公司中最低的。

二、阿迪达斯的供应链改造

在不应影响对顾客的服务水平的条件下,ADIDAS经过成本核算,初期更倾向于外包其物流作业,以期减少运行成本。如ADIDAS于1996年决定将其服装在美国的配送业务外包给UPS全球物流公司承担;1997年上半年又将其在美国SPARTANBURG的工厂生产的运动鞋的配送业务外包给CALIBER。与这些公司的物流合作使ADIDAS产生了良好的效益,既大大节省了成本,又提高了物流服务质量,使其产品能迅速送达顾客。但是1997年在拉美地区,为实现对ADIDAS品牌的完全控制,在可行的地区接管ADIDAS产品的配送。而在亚洲地区,在日本建立一个全资子公司来接管该地区服装和鞋类产品的外包配送业务,以保证日本这一亚洲重要市场。

生产与运作管理案例分析--红酸果

生产与运作管理案例分析——红酸果数据分析根据案例中提供的去年高峰期间每天送到工厂的红酸果数量计算,高峰期平均每天的总量为16380桶,其中湿果占48.43%,干果占51.57,单日总量最多为18879桶(9月24日),单日湿果数量最多为12432桶(占69%,10月1日)。

案例中假定的数字:每天运达数量18000桶,其中70%为湿果,30%为干果,则平均每小时运达的数量为1500桶,其中湿果1050桶,干果450桶。

该厂目前的加工能力为(参见第4页流程图):接收3000桶/小时,去石子4500桶/小时,去叶茎4500桶/小时(其中干果3000桶/小时,湿果1500桶/小时),湿果烘干600桶/小时(占每小时运达湿果数量的57%),分选1200桶/小时(占每小时运达红酸果数量的80%)。

问题1不难发现,工厂大部分配置的生产能力高于实际工作的需求,但是存在两个环节严重延缓了工序的进展:一是湿果烘干每小时仅600桶,即每天必须工作21小时才能完成全部工作;二是分选每小时1200桶,即每天必须工作15小时才能完成全部工作。

这两个环节中以烘干对整个工序的制约最大,也正是这个环节导致前面工序产生红酸果的积压,从而使卡车长时间等待。

问题2与上题相联系,由于整个工序中湿果烘干的步骤构成了瓶颈,必须用21个小时才能处理完所有的湿果,所以使得实际工作时间远远超过12小时。

问题3使用烘干机处理完一天内运来的所有湿果需要21小时,使用分选机理完一天内运来的所有红酸果需要15小时,我认为这两个步骤构成了整个工序的瓶颈,其中烘干机对整个流程的阻碍作用要大于分选机,只有使烘干机达到每小时1050桶(即6台机器)的生产能力,分选机达到每小时1500桶(即4台机器)的生产能力,才能保证工作流程不产生积压。

问题4假如湿果比例为30%(即450桶),干果比例为70%(即1050桶),则烘干机能跟上工作流程,而分选机依然无法满足需要,此时,构成瓶颈的就是分选机。

小米案例分析(生产与运作管理作业)

产品研发过程

2.强专业弱管理”的扁平化组织架构 为了支撑“互联网众包”模式,小米手机采取了与传统手机公司截然 不同的研发组织结构。他们将手机研发拆解成许多功能模块,每个模块都 由几个研发工程师负责,这些工程师通过小米论坛、微博等方式,直接与 粉丝互动,从消费者那里获得反馈信息,对产品快速做出改进。整个小米 公司采用的都是“强专业弱管理”的扁平化组织架构,除去一些业务性很 强的对外职能小组,研发部门并没有所谓的研发经理之类的职位,只有研 发小组。 更让人奇怪的是,黎万强所管理的小米公司营销部门,大部分都是原 来从MIUI调过来的产品经理,在小米公司,营销人才和产品经理被整合到 一个团队。而在传统的公司的组织架构中,懂产品研发的人和营销人员并 不在一个部门。这种组织结构的好处在于,当营销资源非常有限的情况下 ,懂产品的人会更高效,因为他们清晰地知道产品的痛

3G网络:HSPA+,联通3G(WCDMA),联通 2G... 网络类型:单卡双模 主屏尺寸:4英寸 854x480像素 CPU型号:高通 骁龙Snapdragon MSM8260 CPU频率:1741MHz 双核 电池容量:1930mAh 可拆卸式电池 后置摄像头像素:800万像素 操作系统:双MIUI(基于Android OS 4.0) RAM容量:1GB ROM容量:4GB SIM卡类型:SIM卡 存储卡:MicroSD卡

营销策略

3)硬件配置是小米手机最为瞩目的地方,作为国产乃至全球目前最强的 双核Android手机,小米手机再次刷新了我们心目中的硬件高度。小米手机采 用了高通MSM8260 1.5GHz双核处理器,与HTC G14的CPU相似,但是主频更高。 内存方面是1GB RAM和4GB ROM,完全满足应用的需求。另外屏幕方面采用 的是夏普的4英寸屏幕,材质估计是ASV,分辨率是16:9的854x480,即FWVGA。 该屏幕采用半透半反射结构,阳光底下也可以看得清楚。摄像头方面,是800 万像素的。 4)包装。特别承重抗摔,这也是小米突出自己产品品质的一种方式。

生产与运作管理案例分析实例

生产与运作管理案例分析实例案例一:苹果公司的供应链管理苹果公司是全球知名的科技公司,其供应链管理是其成功的关键之一、苹果公司的供应链从原材料的采购到产品的生产、分销和售后服务等环节都得到了精心的管理。

首先,在原材料的采购环节,苹果公司与多个供应商建立了长期的合作关系,并通过质量控制、环境保护等要求来保障原材料的品质和可持续性。

苹果公司还通过与供应商合作,共同推动创新和技术发展,以保持产品的竞争力。

其次,在生产环节,苹果公司有自己的生产工厂,并实施了先进的生产管理技术。

例如,苹果公司采用了精益生产和供应链协同管理等方法,以提高生产效率和产品质量。

同时,苹果公司还注重员工的培训和激励,以提高其生产工人的技能水平和工作积极性。

再次,在分销环节,苹果公司通过建立全球化的供应链网络,将产品快速送达世界各地。

苹果公司在全球各地设有运营中心和分销中心,通过与物流合作伙伴的紧密合作,实现了产品的高效运输和仓储管理。

通过以上管理实践,苹果公司成功地实现了供应链的高效运营和产品质量的持续改善,为公司的发展提供了强有力的支持。

案例二:亚马逊的物流管理亚马逊是全球最大的电子商务企业之一,其物流管理是其成功的关键之一、亚马逊通过创新的物流管理实践,将订单处理和产品配送的效率提高到了一个新的水平。

首先,在订单处理环节,亚马逊实施了先进的信息技术系统,实现了自动化的订单处理过程。

通过与供应商和物流合作伙伴的紧密合作,亚马逊能够在接收订单后的数小时内将产品发货,大大提高了订单处理的速度和准确性。

其次,在产品配送环节,亚马逊通过建立全球化的物流网络,实现了产品的快速配送和仓储管理。

亚马逊在全球各地设有物流中心和仓库,通过先进的物流技术和仓储管理系统,实现了高效的产品配送和库存管理。

再次,在退货处理环节,亚马逊注重用户的退货体验和满意度。

亚马逊建立了全球统一的退货处理流程和退货政策,并通过自动化的退货处理系统,提高了退货处理的速度和准确性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某煤机有限公司制造系统优化策略

一、公司背景简介

该有限公司(以下简称公司)于2000年5月由某煤机厂改组而成,是中国最大的煤矿专用设备制造公司之一,其主要产品为刮板输送机、转载机、破碎机、刨煤机、以及一些非煤机专业机械产品,主要有提升机用链条、铸石刮板输送机、减速机、料液搅拌机、各种自卸车、装载车用工程液压缸、套筒辊子和链条等。

产品主要销往全国各矿务局及地方煤矿,国内市场占有率为70%,部分产品出口印度、越南、土耳其、俄罗斯等国家。

公司占地面积85万平方米,在册职工人数6000人,其中工程技术人员700人,管理人员600人,生产方式为订货型,生产类型为单件小批量生产,产品为结构较复杂的大型煤矿机械设备。

合同任务的90%以上需要改型或重新设计,因此,设计工作量大,制造周期较长,在生产经营管理方面具有明显的管理过程复杂、成本与进度控制难度大的特征,对公司的组织机构功能、计划模式与控制机制提出了很高的要求。

公司改制后的组织结构仍为直线职能制,结构层次基本合理,能适应计算机化信息管理的扁平化要求,总经理层职能分工合理。

职能部门划分与职能、职责分工基本合理。

公司原为部属,长期保留着计划经济管理的一些特征,一度影响了公司的发展。

1998年企业紧紧围绕“满足用户,提高效益”的方针,进行了技术改造和引进技术消化吸收,大大缩短了与国际先进水平的差距,使产品综合水平达到国际九十年代初、中期水平。

自1999年企业归属地方后,面临的外部环境发生了实质性变化,完全市场经济机制的客户关系、对公司产生了很大的冲击,经济效益出现明显滑坡。

在这种情况下,公司及时进行了改制,使组织结构趋于扁平化,精简化,将计划处更名为规划发展部,强化了规划计划功能;将销售部改为市场营销部,强化了市场预测、客户管理功能;将人事部改为人力资源部,强化了人才引进,职工技术与管理培训,以及人事档案管理功能。

同时,领导主抓,在产品促销、合同签订等工作方面投入了大量的精力,取得了显著的成效。

然而目前遇到的最大困难是,设计工作量大,效率低,周期长,生产系统与生产组织落后,生产进度与成本控制不得力,导致制造周期长,产品不能按期交货;产品制造成本底数不清,对竞争对手策略不清,合同定价盲目,严重影响着公司的经济效益和竞争实力的提高。

在公司的十五计划中,确立了“以技术创新为动力,大力调整产品结构;以管理进步为依托,构建符合科学管理要求的企业管理模式,建立现代企业制度;增强企业综合实力,保持企业可持续发展。

”的方针,制定了面向煤矿、面向社会、面向世界“三个面向”的发展战略;横向开发煤专产品,培育新的非煤机产品结晶点,大力开拓国际市场;构建具有企业特色的科学管理模式;实现跻身世界煤机“三强”的经营战略目标。

为大幅度提高管理工作效率,适应21世纪发展需要,适应我国进入WTO新环境的需要,公司将推行具有本企业特色的科学管理模式,实施 CIMS二期工程纳入了“十五”计划,并提出了在实施ERP之前,进行公司范围的业务流程再造(BPR)研究与实施,从根本上提高管理水平,提高经营效益。

二、问题:

市场好,订单多,用户要求交货期短,但企业设计制造周期长,怎样优化,达到提高

企业对市场的快速反映,不失去定单,不失去市场。

合同进度计划与控制职能力度不足,产品不能按照销售部门与客户商定的交货期出产,影响了公司信誉;成本控制职能不足,报告期和产品的实际成本与利润不准确,影响经营决策的正确性;考核机制与效果不佳,是组织行为和人员行为控制不力的主要原因。

从长远看,战略管理观念较弱,市场预测与开拓、经营策划、新产品研发等工作有待于大力加强。

建议采用矩阵式组织结构。

工作流管理模式。

应用并行工程思想,缩短设计与生产周期。

进一步强化新战略管理、市场研究与开发、产品研发、信息管理、成本控制、基础数据管理、基础工作与质量管理等方面的工作力度,使整个生产经营系统形成一个科学严谨的管理体系,为实现公司CIMS模式提供优越的管理基础。

三、资料

1、单件定制生产,设计2个月,制造1.5月,发货1周;

2、直线职能组织结构,以工时为主要考核依据;

3、车间设备为机群布置;

4、设计环节-CAD、CAPP,无PDM,车间制定工艺流程

5、生产环节-MRP,共享库不完善。

四、理论引导

1、矩阵组织结构、团队式组织结构;

2、并行工程、成组技术;

3、控制机制(员工行为控制;物流的进度、质量与成本控制);

4、BPR。