等误差法直线逼近非圆曲线的节点计算(数控作业+附加程序+经典)

中职职高数控铣专业《直线逼近非圆曲线的节点计算》教案讲义

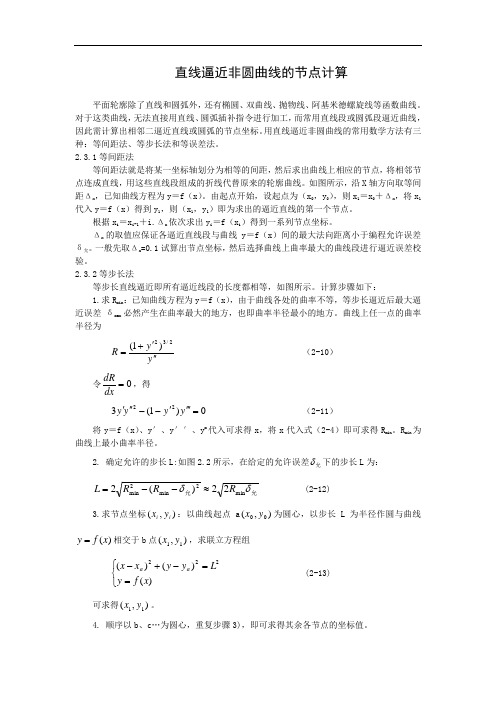

直线逼近非圆曲线的节点计算平面轮廓除了直线和圆弧外,还有椭圆、双曲线、抛物线、阿基米德螺旋线等函数曲线。

对于这类曲线,无法直接用直线、圆弧插补指令进行加工,而常用直线段或圆弧段逼近曲线,因此需计算出相邻二逼近直线或圆弧的节点坐标。

用直线逼近非圆曲线的常用数学方法有三种:等间距法、等步长法和等误差法。

2.3.1等间距法等间距法就是将某一坐标轴划分为相等的间距,然后求出曲线上相应的节点,将相邻节点连成直线,用这些直线段组成的折线代替原来的轮廓曲线。

如图所示,沿X 轴方向取等间距Δx ,已知曲线方程为y =f (x )。

由起点开始,设起点为(x 0,y 0),则x 1=x 0+Δx ,将x 1代入y =f (x )得到y 1,则(x 1,y 1)即为求出的逼近直线的第一个节点。

根据x i =x i-1+i.Δx 依次求出y i =f (x i )得到一系列节点坐标。

Δx 的取值应保证各逼近直线段与曲线y =f (x )间的最大法向距离小于编程允许误差δ允。

一般先取Δx =0.1试算出节点坐标,然后选择曲线上曲率最大的曲线段进行逼近误差校验。

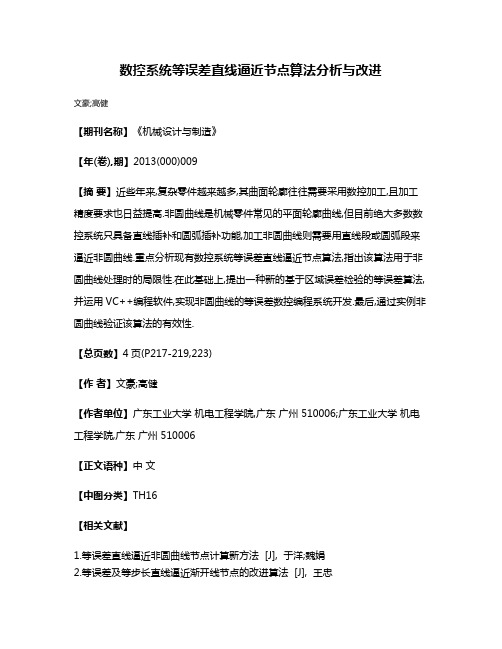

2.3.2等步长法等步长直线逼近即所有逼近线段的长度都相等,如图所示。

计算步骤如下:1.求R min :已知曲线方程为y =f (x ),由于曲线各处的曲率不等,等步长逼近后最大逼近误差δmax 必然产生在曲率最大的地方,也即曲率半径最小的地方。

曲线上任一点的曲率半径为 y y R '''+=2/32)1( (2-10) 令0=dx dR ,得 0)1(322=''''--'''y y y y(2-11) 将y =f (x )、y ′、y ′′、y m 代入可求得x ,将x 代入式(2-4)即可求得R min 。

R min 为曲线上最小曲率半径。

2. 确定允许的步长L:如图2.2所示,在给定的允许误差允δ下的步长L 为: 允允δδmin 2min 2min 22)(2R R R L ≈--= (2-12)3.求节点坐标),(i i y x :以曲线起点a ),(00y x 为圆心,以步长L 为半径作圆与曲线)(x f y =相交于b 点),(11y x ,求联立方程组⎩⎨⎧==-+-)()()(222x f y L y y x x a a (2-13) 可求得),(11y x 。

数控手工编程中节点坐标的编程计算

6 :

、雨 r /

2 等 步 长直 线 插 补 的 节 点计 算

值 , 后 进行 误 差 计算 。每 一 个插 补 段 的误 差 计 算 出来 后 , 出最 大 误 21 理 论 依据 然 找 . 差 , 保 证最 大 误 差不 超 过 允 许误 差 8 如 果 最 大误 差 超 过允 许 误 差 8 并 。 , 应 减 小 Ax值并 重 新 计算 最 大 误 差 , 到 最 大误 差 不 超 过允 许 误 差 6 直 。 误 差 计 算 的 原 理 如 图 2所 示 。得 到 A、 B两 点 的坐 标 后 , 出 A 求 B 直 线 的斜 率 ,然 后 求 出 与 A 直 线平 行 且 与 直 线相 切 的 直 线 A B 线 A 与 直线 A 之 间 的 间距 即为 该 插 补 段 的 误差 。 B 直

(c o l fMeh ncl n iern n rMo g l iesyo c n ea dT c n lg , oo n e o g l ,1 0 0 S h o ca ia gneigI e n oi Unv ri f i c eh ooyBatuIn rM n oi 0 4 1 ) o E n a t S e n a

21 年 00

第 1 期 7

。机械与电子0

科技信息

数控手工编程中节点坐标的编程计算

崔玉新 任 学平

( 内蒙古科 技大学 机械 工程学 院 内蒙古

包头

041) 1 0 0

【 摘 要】 本文论 述了数控手工编程 中节点 坐标计算的三种情况 , 并从理论上分析 了编程 的思路和 实现方法。 【 关键词 】 数控 ; 手工编程 ; 节点坐标 ; 编程计算

件轮廓 曲线 坐标与一 阶导数 t 的关 系式 , 可求得 C点的 坐标 托。 根据工件轮廓 曲线方程 硎 , 可求得 C点的 Y坐标 。

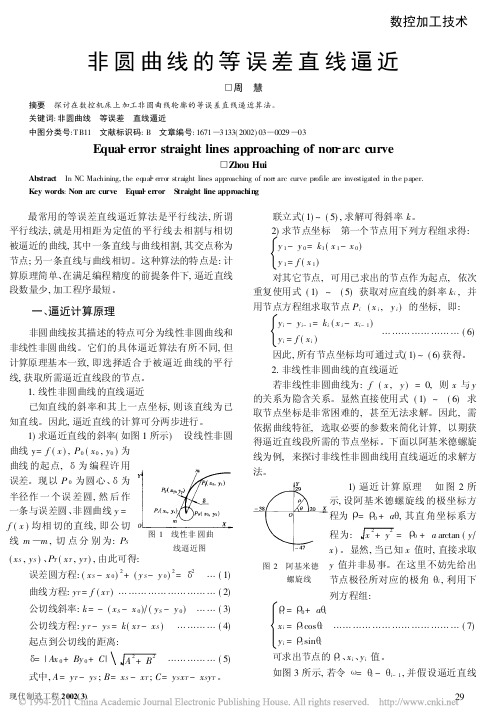

非圆曲线的等误差直线逼近

曲线 的起点, 为 编程许 用

误差。现以 P 0 为圆心、 为

半径作 一 个误 差圆, 然 后 作

一条与误差圆、非圆曲线 y =

f ( x ) 均相切的直线, 即公切

线 m m , 切 点 分 别 为: PS

图 1 线性非 圆曲 线逼近图

( xS , yS ) 、PT ( xT , yT ) , 由此可得:

The lapping and cutting experiment of the diamond tools

Song Jian Wu Minjing

Abstract In this paper, four types material of diamond( natural singe crystal、DEBEERS MONODITE、PCD、CVD) are applied in the ex periment. Some basic data is gained and emphatically discusses the experimental conclusion. In the lapping experiment, the lapping meth od and efficiency and integrity of diamond tool are comprised, While the super precise cutting is done. Key words: PCD tools CVD tools Natural diamond tools Surface finish

PCD 聚晶金刚石刀具、PCBN( 聚晶立方氮化硼) 切 削工具以及 CVD 薄膜与厚膜金刚石切削工具、类金刚 石膜( DLC) 、金刚石膜和 CBN 膜涂层切削工具有广阔 的应用前景, 尤其是精密和超精密加工技术发展对切 削工具的需求, 促使这些切削工具迅猛发展。

程序编制中的数学处理--非圆曲线节点的计算

程序编制中的数学处理--非圆曲线节点的计算数控系统一般只有直线和圆弧插补功能,对于非圆曲线轮廓,只能用直线或圆弧去逼近它。

节点就是逼近线段与非圆曲线的交点,也是个逼近线段的起点和终点。

一个已知曲线方程的节点数与逼近线段的形状(直线还是圆弧)、曲线方程的特性以及允许的逼近误差有关。

节点计算,就是利用这三者之间的数学关系,求解出各节点的坐标。

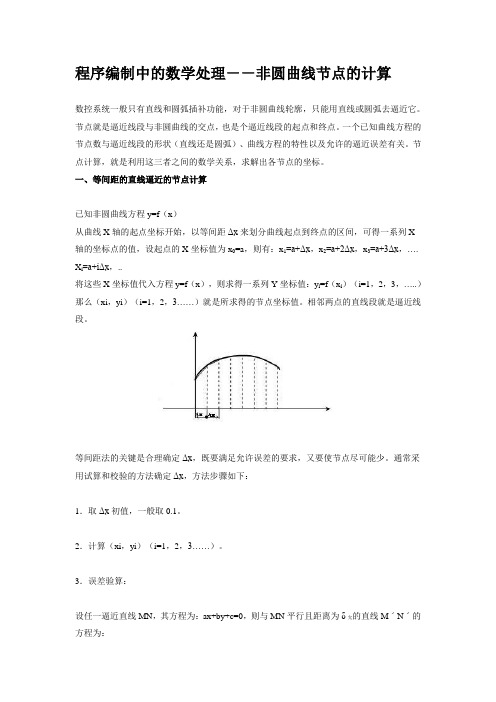

一、等间距的直线逼近的节点计算已知非圆曲线方程 y=f(x)从曲线X轴的起点坐标开始,以等间距Δx来划分曲线起点到终点的区间,可得一系列X 轴的坐标点的值,设起点的X坐标值为x0=a,则有:x1=a+Δx,x2=a+2Δx,x3=a+3Δx,…. X i=a+iΔx,..将这些X坐标值代入方程 y=f(x),则求得一系列Y坐标值:y i=f(x i)(i=1,2,3,…..)那么(xi,yi)(i=1,2,3……)就是所求得的节点坐标值。

相邻两点的直线段就是逼近线段。

等间距法的关键是合理确定Δx,既要满足允许误差的要求,又要使节点尽可能少。

通常采用试算和校验的方法确定Δx,方法步骤如下:1.取Δx初值,一般取0.1。

2.计算(xi,yi)(i=1,2,3……)。

3.误差验算:设任一逼近直线MN,其方程为:ax+by+c=0,则与MN平行且距离为δ允的直线MˊNˊ的方程为:求解联立方程:若:只有一个解,则逼近误差等于δ允,Δx正好满足误差要求。

没有解,则逼近误差小于δ允,Δx满足误差要求,可适当增大其取值,返回2。

有两个解,则逼近误差大于δ允,Δx太大,应减小其取值。

返回2。

等间距法计算简单,但由于必须保证曲线曲率最大处的逼近误差小于允许值,所以程序可能过多。

二、等弦长直线逼近的节点计算使所有逼近线段的长度相等。

计算步骤如下:(1)确定允许的弦长。

用等弦长逼近,最大误差δmax一定在曲线的曲率半径最小Rmin处,则为:(2)求Rmin。

曲线任一点的曲率半径为:取dR/dx=0,即根据求得,并由式(2-3)求得x后,将x值代入式(2-2)求、得Rmin。

用数学方程描述的非圆曲线的轮廓数值计算

用数学方程描述的非圆曲线的轮廓数值计算数控加工中把除了直线与圆弧之外用数学方程式表达的平面轮廓曲线称为非圆曲线。

非圆曲线的节点就是逼近线段的交点。

一个已知曲线)(x f y =的节点数目主要取决于所用逼近线段的形状(直线或圆弧)、曲线方程的特性以及允许的拟合误差。

将这三个方面利用数学关系来求解,即可求得相应的节点坐标。

下面简要介绍常用的直线逼近节点的计算方法。

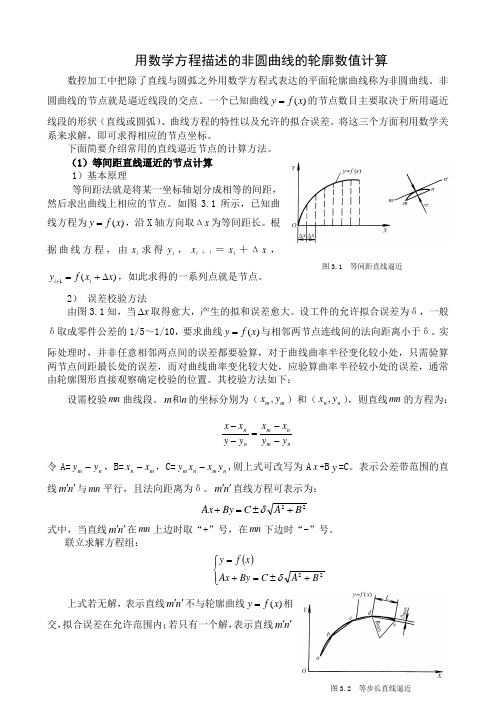

(1)等间距直线逼近的节点计算 1)基本原理等间距法就是将某一坐标轴划分成相等的间距,然后求出曲线上相应的节点。

如图3.1所示,已知曲线方程为)(x f y =,沿X 轴方向取Δx 为等间距长。

根据曲线方程,由i x 求得i y ,ix +1=i x +Δx ,)(1x x f y i i ∆+=+,如此求得的一系列点就是节点。

2) 误差校验方法由图3.1知,当x ∆取得愈大,产生的拟和误差愈大。

设工件的允许拟合误差为δ,一般δ取成零件公差的1/5~1/10,要求曲线)(x f y =与相邻两节点连线间的法向距离小于δ。

实际处理时,并非任意相邻两点间的误差都要验算,对于曲线曲率半径变化较小处,只需验算两节点间距最长处的误差,而对曲线曲率变化较大处,应验算曲率半径较小处的误差,通常由轮廓图形直接观察确定校验的位置。

其校验方法如下:设需校验mn 曲线段。

n m 和的坐标分别为(m m y x ,)和(n n y x ,),则直线mn 的方程为:nm n m nn y y x x y y x x --=--令A=n m y y -,B=m n x x -,C=n m n m y x x y -,则上式可改写为A x +B y =C 。

表示公差带范围的直线n m ''与mn 平行,且法向距离为δ。

n m ''直线方程可表示为:22B AC By Ax +±=+δ式中,当直线n m ''在mn 上边时取“+”号,在mn 下边时“-”号。

数控系统等误差直线逼近节点算法分析与改进

机 械 设 计 与 制 造

Ma c h i n e r y De s i g n & Ma n u f a c t u r e 2 1 7

数控 系统等误 差 直线逼近节点算法分析 与改进

文 豪, 高 健

5 1 0 0 0 6 ) ( 广东工业大学 机 电工程学 院, 广东 广州

t h e v st a ma j o r i t y o fC N C s y s t e m o n l y h s a l i n e a r i n t e r p o l a t i o n nd a c i r c u l r a i n t e r p o l a t i o n , nd a t h e m a c h i n i n g fn o o n - c i r c u l a r C l t F I ) e i s t h e ee n d f o r l i e n o r r a c s e g m e n t s t o a p p r o chn a o n - c i r c u l r a e l t F u e . h f o c se u s o n t h e a n a l y s i s ft o h e e x s i t i n gN C s y s t e m e q u a l e r r o r

摘

要: 近 些年 来 , 复杂零件越来越 多, 其曲面轮廓往往 需要 采用数控加 工 , 且加 工精度要 求也 日益提 高。非圆曲线是

机械零件常见的平 面轮廓 曲线 , 但 目前绝大 多数数控 系统只具备 直线插补 和圆弧插 补功能 , 加 工非 圆曲线则需要 用直

线段 或 圆弧段 来逼近非 圆曲线。重点分析现有数控 系统等误 差直线逼近 节点算法 , 指 出该算法 用于非 圆曲线处理 时的 局限性。在此基础上 , 提 出一种 新的基 于 区域误 差检验 的等误差 算法, 并运用 v c + + 编程软件 , 实现非 圆曲线 的等误差

数控系统等误差直线逼近节点算法分析与改进

数控系统等误差直线逼近节点算法分析与改进

文豪;高健

【期刊名称】《机械设计与制造》

【年(卷),期】2013(000)009

【摘要】近些年来,复杂零件越来越多,其曲面轮廓往往需要采用数控加工,且加工精度要求也日益提高.非圆曲线是机械零件常见的平面轮廓曲线,但目前绝大多数数控系统只具备直线插补和圆弧插补功能,加工非圆曲线则需要用直线段或圆弧段来逼近非圆曲线.重点分析现有数控系统等误差直线逼近节点算法,指出该算法用于非圆曲线处理时的局限性.在此基础上,提出一种新的基于区域误差检验的等误差算法,并运用VC++编程软件,实现非圆曲线的等误差数控编程系统开发.最后,通过实例非圆曲线验证该算法的有效性.

【总页数】4页(P217-219,223)

【作者】文豪;高健

【作者单位】广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006

【正文语种】中文

【中图分类】TH16

【相关文献】

1.等误差直线逼近非圆曲线节点计算新方法 [J], 于洋;魏娟

2.等误差及等步长直线逼近渐开线节点的改进算法 [J], 王忠

3.等误差直线逼近渐开线节点的简易计算方法 [J], 张敬东

4.等误差直线逼近凸轮轮廓曲线节点的改进算法 [J], 唐锐;张彦博

5.粒子群算法在等误差直线逼近节点方法中的应用 [J], 项魁;高健;文豪

因版权原因,仅展示原文概要,查看原文内容请购买。

数控车床编程点位计算公式

数控车床编程点位计算公式数控车床是一种高精度、高效率的机械加工设备,广泛应用于航空航天、汽车制造、模具加工等领域。

在数控车床的加工过程中,编程点位计算是非常重要的一环,它直接影响到加工零件的精度和质量。

本文将介绍数控车床编程点位计算的公式及其应用。

一、数控车床编程点位计算公式。

1. 直线插补点位计算公式。

直线插补是数控车床加工中常用的一种加工方式,其点位计算公式如下:Xn = X0 + (n/N) (X1 X0)。

Yn = Y0 + (n/N) (Y1 Y0)。

Zn = Z0 + (n/N) (Z1 Z0)。

其中,Xn、Yn、Zn为插补点的坐标,X0、Y0、Z0为起点坐标,X1、Y1、Z1为终点坐标,n为当前点位,N为总点位数。

2. 圆弧插补点位计算公式。

圆弧插补是数控车床加工中常用的一种加工方式,其点位计算公式如下:Xn = I + R cos(θn)。

Yn = J + R sin(θn)。

Zn = Z0 + (n/N) (Z1 Z0)。

其中,Xn、Yn、Zn为插补点的坐标,I、J为圆弧中心坐标,R为圆弧半径,θn为当前点位对应的角度,Z0、Z1为起点和终点的Z坐标,n为当前点位,N为总点位数。

3. 螺旋线插补点位计算公式。

螺旋线插补是数控车床加工中常用的一种加工方式,其点位计算公式如下:Xn = R cos(θn)。

Yn = R sin(θn)。

Zn = Z0 + (n/N) (Z1 Z0)。

其中,Xn、Yn、Zn为插补点的坐标,R为螺旋线半径,θn为当前点位对应的角度,Z0、Z1为起点和终点的Z坐标,n为当前点位,N为总点位数。

二、数控车床编程点位计算公式的应用。

1. 提高加工精度。

在数控车床的加工过程中,编程点位计算的精度直接影响到加工零件的精度。

通过合理地应用上述的点位计算公式,可以提高加工精度,保证加工零件的质量。

2. 提高加工效率。

编程点位计算的准确性和高效性对于提高加工效率至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控技术作业

等误差法直线逼近非圆曲线的节点计算

由于大部分数控机床不具备对非圆曲线刀尖轨

的插补指令,因此在编制此类曲线刀尖轨迹的数控程序时通常用直线段或圆弧段予以替代。

由于直线替代法简单、直观,因此使用较多。

用直线段替代非圆曲线的方法如图1所示。

在满足精度要求的条件下,可用折线段替代非圆曲线。

图中a、b、c、d等称为节点,实现刀尖轨迹数控编程的关键就是确定这些节点。

为简化计算,常采用等间距法和等步长法来确定节点。

等间距法是在理论曲线与直线的最大偏差小于允许偏差(δ最大≤δ允)的条件下,令各节点在x轴上的投影的间距∆x相等。

等步长法是在理论曲线与直线的最大偏差小于允许偏差(δ最大≤δ允)的条件下,令各节点间的直线长度∆L相等。

它们的共同特点是计算较为简单。

但当各节点之间曲线的曲率变化较大时,由于∆x和∆L为定值,因此会造成被加工零件的表面粗糙度变化较大,从而影响工件的表面加工质量;同时,曲线曲率的变化也使工件的加工误差δ发生变化。

另一方面,等间距法的间距和等步长法的步长均是根据加工精度由非圆曲线的最小曲率半径确定的,因此这两种方法在整个

非圆曲线内会产生很多节点,使计算和编程相当繁琐。

如采用等误差直线逼近法则可有效避免上述问题。

1 等误差直线逼近的理论计算

等误差直线逼近法的特点是令各节点间非圆曲线与直线的误差δ相等。

其具体求解步骤如下:

(1)以起点a( x a ,y a )为圆心、δ为半径作圆,确定允许误差的圆方程为

(x-x a )2+(y-y a )2

=δ2

(1) (2)圆与曲线的公切线PT 的斜率为

y T -y p

x T -x p

(2) (3)式中的x T 、y T 、x p 、y p 需通过求解下列联立方程获得:

{ y T -y p =f 1'( x p )( x T -x p )

y p =f 1( x p ) (3)

y T -y p =f 2'(x T )(x T -x p )

y T =f 2(x T )

式中:f 1(x)——误差圆函数

f 2(x)——加工曲线函数

(4)可知与PT 平行的弦ab 的斜率为K ,则弦ab 的直线方程为

y-y a =K(x-x a ) (4)

(5)联立曲线方程和弦ab 方程,可求得b 点坐标为

{ y=f 2(x) y-y a =k(x-x a ) (5)

(6)重复上述步骤即可顺次求得c 、d 、e 等各点坐标。

2等误差直线逼近法的节点计算

在数控加工中,刀尖轨迹的理论曲线一般取为抛物线y=ax 2

( a>0,x>0),则有y'=2ax 。

根据允差圆方程式(1)可得

{ y=y a -[δ2-(x-x a )2]½

x-x a y-y a

(6) 因此方程组(3)可改写为

{ y T -y p

x p -x T

(x T -x p )

y p -y T

y p =y a -[δ2-(x p -x T )2]½

y T -y p =2ax T (x T -x p )

y T =ax T 2

(7) 联立方程组(7)可得

4au 3-4au 2y a -t 3+4aut 3

+4autx a =0

(8) 式中:t=x p -x a

u=(δ2-t 2)½

由已知条件可知:0≤t≤δ。

为求解t 值,

可在计算机上采用逐步搜索法或二分法等数值解法求根(本文选用逐步搜索法)。

由式(8)解出t 值后即可求解方程。

根据式(5)可得

{ y=ax 2 y-ya=k(x-x a ) (9)

式中k=(y T -y p )/(x T -x p )

求解方程组(9),可得第一个节点坐标为

k+del

2a (10)

式中del=[k 2-4a( kx a -y a )]½

然后以该节点作为新的起点,反复求解,即可顺次求得所有节点。

3 流程框图

图1

4 计算程序的编制

在AutoCAD内嵌的VBA(Visual Basic for Applications)开发环境下开发计算程序,程序流程如图1。

数控加工刀尖轨迹的理想曲线为抛物线。

按 =0.05求出的节点绘制的折线段模拟曲线轨迹如图2所示。

计算出的节点数据保存于“c:/data.txt”文件中,见图3.

求解方程的子程

序如下:

//求解方程

For tana=delta

To 0 Step -0.0001

u=Sq(r delta ^

2-tana ^ 2)

texpr=4 * a * u ^

3 +

4 * a * u *

tana ^ 2 - 4 * a

*

u ^ 2 * ya-tana ^

2 + 4 * a * u *

tana * xa

If texpr < 0.00001 And texpr > 0 Then Exit For

Next

xp=xa + tana :yp=ya-u

xt=tana /(2 * a * u):yt=a * xt ^ 2

k=(yp-yt)/(xp-xt)

del=Sq(r k ^ 2-4 * a *(k * xa-ya))

xb=(k + del)/(2 * a) 图2 模拟曲线轨迹(δ=0.05)

图3 保存节点坐标数据的文件(δ=0.01)

yb=a * xb ^ 2

//解方程结束

误差值 的设置可通过“变量设置”来完成。

5 其它非圆曲线的等误差直线逼近

对于其它非圆曲线刀尖轨迹的等误差直线逼近,只需改变计算程序中t 的表达式即可实现。

以双曲线为例,只需将程序中t 的表达式“texpr=4*a*u^3 + 4*a*u*tana^2-4*a*u^2*ya-tana^2 + 4*a*u*tana*x”改为“texpr=t^2 + t*xa-u*ya-2*sq(r-u*t)”即可。

6 结语

在非圆曲线刀尖轨迹的数控编程中,等误差直线逼近法是节点最少、数控程序段最少的方法,且零件的加工表面精度和尺寸精度较高。

但等误差直线逼近法计算比较繁琐,手工求解四元二次方程一般很难求得精确解。

本文介绍的在AutoCAD 内嵌的VBA 开发环境下编制的计算程序,可有效实现非圆曲线等误差直线逼近法的节点计算,并具有可移植性,可方便地用于其它非圆曲线的节点计算,也可形象地模拟刀具轨迹线与实际加工曲线的差别,因此具有较高实用价值。