螺杆清洗作业指导书

清洗作业指导书

6、清洗完毕,关清洗加热及漂洗加热开关,关清洗泵、漂粽及输送、吸雾开关,关总开关。

7、将清洗合格产品送入J肖洗合格品区,填写质量跟^卡。

周转箱

3

检验与不合格品处置

1、从清洗机卸料取下工件后,100%目测检测i能⅛⅛果,不合格品放入不合格箱内;

2、发现不合格品后,重新测试清冼液浓度,调配至正常值;

3、将不合格工件重新放入清洗机传送带上重新清洗。

4、重新清洗后的工件,重新100%目测检验,直至合格后放入合格品区。

编制

校对审核标记Fra bibliotek处数更^件号

签名

日期

标记

处数

更件号

签名

日期

批准

文件编号:

XXXXXX械有限公司

作业指导书

产品名称

连接器

发放部门

作业名称

产品代号

设备名称

QXEΓ50iW^1

工序名称

车间

工步号

工步名称

工步内容

设备工装

辅助板

!∙料

1

设备点检

1、开机前检查消触和漂洗液液位在适当位置,不足时添加滴光液和漂洗液

2、用PH试纸检查清洗液浓度,正常值9-10PH,大于该标准,则添加自来水;如果小于该标准,需添加清洗剂(清洗槽内)及防锈剂(漂洗槽内)。

3、开电源检查加热温度,设定值为:上限60℃,下限为50℃,不符时调节到此温度。

4、检查传送链速度,正常值为πVmin,

PH试纸

m⅞>j防锈剂

2

浦洗

1、除去过滤网堆积的杂质,

2、开启力映播加热,

3、开启滚筒式济⅛那碑M开嫡孚油那余

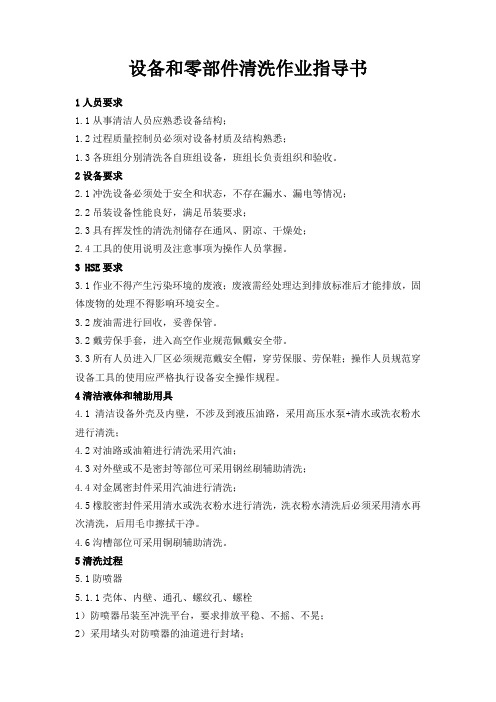

设备和零部件清洗作业指导书

设备和零部件清洗作业指导书1人员要求1.1从事清洁人员应熟悉设备结构;1.2过程质量控制员必须对设备材质及结构熟悉;1.3各班组分别清洗各自班组设备,班组长负责组织和验收。

2设备要求2.1冲洗设备必须处于安全和状态,不存在漏水、漏电等情况;2.2吊装设备性能良好,满足吊装要求;2.3具有挥发性的清洗剂储存在通风、阴凉、干燥处;2.4工具的使用说明及注意事项为操作人员掌握。

3 HSE要求3.1作业不得产生污染环境的废液;废液需经处理达到排放标准后才能排放,固体废物的处理不得影响环境安全。

3.2废油需进行回收,妥善保管。

3.2戴劳保手套,进入高空作业规范佩戴安全带。

3.3所有人员进入厂区必须规范戴安全帽,穿劳保服、劳保鞋;操作人员规范穿设备工具的使用应严格执行设备安全操作规程。

4清洁液体和辅助用具4.1清洁设备外壳及内壁,不涉及到液压油路,采用高压水泵+清水或洗衣粉水进行清洗;4.2对油路或油箱进行清洗采用汽油;4.3对外壁或不是密封等部位可采用钢丝刷辅助清洗;4.4对金属密封件采用汽油进行清洗;4.5橡胶密封件采用清水或洗衣粉水进行清洗,洗衣粉水清洗后必须采用清水再次清洗,后用毛巾擦拭干净。

4.6沟槽部位可采用铜刷辅助清洗。

5清洗过程5.1防喷器5.1.1壳体、内壁、通孔、螺纹孔、螺栓1)防喷器吊装至冲洗平台,要求排放平稳、不摇、不晃;2)采用堵头对防喷器的油道进行封堵;3)冲洗泵摆放在干燥平坦的地方,确保高压水泵与防喷器有足够距离,不会出现冲洗液体飞溅到冲洗泵的现象;4)采用冲洗泵对防喷器外壁、内壁、通孔、螺纹孔等部位进行冲洗,对无法冲洗掉的附着污物,可采用钢丝刷辅助清洁。

5)螺栓采用汽油刷洗,可用钢丝刷辅助清洁。

6)清洁完成后采用压缩空气对各孔洞进行吹干。

5.1.2油路1)采用汽油对油路进行清洗,有橡胶密封件的先把橡胶密封件拆卸掉。

2)清洗后采用干净毛巾擦拭干净,对连接螺纹可以采用钢丝刷进行辅助清洁;3)对可再次利用的橡胶密封件,采用清水或洗衣粉水进行清洗,洗衣粉水清洗后必须采用清洗再次清洗,完成后用毛巾擦拭干净,并晾干。

清洗螺杆作业指导书

棉布手套风枪纸板黄铜刷子清洗剂洗模料螺杆清洗剂四作业时机:

无杂质即可。

OK

五、作业内容:

5.1 分解清洗:

5.1.1

拆分螺杆:将螺杆拆下,放置到干净的纸板或者脚垫上,用黄铜刷除去树脂状沉淀物的残留物,或者用一个燃烧器或类似的装置加热螺杆上的树脂状沉淀物,加热一会儿以后,再用废棉布或黄铜刷清除螺杆上的沉淀物。

最后,当螺杆冷却

拆分、清洗螺杆

备注:拆卸螺杆时,应将螺杆放置在纸板或者防护垫上,以防止损坏螺杆。

5.1.2 清洗干燥烘料桶、料斗、吸料管、热风循环管、热风循环料斗

料斗

清洗料筒、过滤网

步骤2:将料斗打开,取出料斗,用棉布擦拭,然后用风枪吹干净。

清洗料斗

:用通常的成形温度,为了使螺杆不后退而施加背压,一直流出直到出现清洗材的颜色为止。

:有少量天然树脂流出时,洗净就完毕了。

各种螺栓丝扣除垢涂油作业指导书

各种螺栓丝扣除垢涂油作业指导书一、作业内容和适用范围1.作业内容松卸螺栓帽、清除污垢、涂油、上帽拧紧等。

2.适用范围⑴本作业指导书适用于桥梁维修作业。

⑵本作业指导书适用于天窗点内作业。

⑶钩螺栓、护木螺栓、护轨螺栓、锚螺栓、桥头双枕联结螺栓、防爬角钢联结螺栓、附属设备联结螺栓、防尘罩联结螺栓等需在维修作业时进行除垢涂油。

二、劳力组织作业负责人不低于班长,除设驻站联络员和现场防护员外,其他作业人员3人及以上。

三、机具材料及安全备品扳手、钢丝刷、刮刀、扁油刷、小油桶、扳手等。

四、作业程序1.松卸螺帽。

2.用钢丝刷、刮锈刀、棉纱头将螺幅螺栓丝扣、铁垫圈上的铁锈、污垢等清除干净。

3.涂抹润滑油应涂均匀,不得漏涂。

4.重新安装并拧紧螺丝帽(扭矩一般为50--80Nm)。

在施拧时应注意下列几点:5.各类垫圈位置方正,其轴线应与各受紧杆件轴线同向,不可歪斜。

6.钩头螺栓拧紧时,钩头应钩紧钢梁并密贴,不允许钩在铆钉头上,如万一遇到铆钉头时,可将钩头略散偏斜一点。

7.钩螺栓及护木螺栓拧紧程度为螺栓杆不会发生横向移动。

也不应过紧压伤枕木或护木。

8.护轮轨螺栓的螺帽应全部安装在线路中心的一侧。

9.质量回检,不符合要求的及时整改,确保作业后的质量达标。

10.作业结束。

清点机具材料,回收旧料,清理场地,工完料净。

五、技术质量标准1.螺帽、丝扣清除锈垢彻底,无污垢、铁锈。

2.铁垫圈锈垢清除彻底无污垢、铁锈。

3.木垫圈无裂损、失效、安放正确,垫圈木纹垂直于桥枕或护木木纹。

4.铁、木垫圈安放位置正确.不歪斜。

5.螺栓无松动,螺帽应拧上牢固,但不宜过紧。

防止压入桥枕或护木顶面。

6.螺帽及螺杆润滑油涂抹完好,无漏涂。

六、作业安全要求1.必须按规定申请施工命令票。

2.必须按规定设置驻站联络员和现场防护员。

3.高空作业时,按要求佩戴安全防护用品。

4.作业人员严禁穿带钉或易溜滑的鞋。

5.天窗点外上道时,应及时下道避车和列队迎车。

纵向、横向模板-螺杆调节器拆卸、清洗及倒运工具轨拆卸、倒运-水泥砂浆填塞螺杆孔洞作业指导书

纵向、横向模板,螺杆调节器拆卸、清洗及倒运工具轨拆卸、倒运,水泥砂浆填塞螺杆孔洞作业指导书

一、工作内容

本工序作业主要内容包括:1、拆除纵向、横向模板及螺杆调节器;2、清洗及倒运纵向、横向模板及螺杆调节器;3、解开全部工具轨扣件,清洗扣件,根据现场情况决定是否拆除扣件;4、拆卸及倒运工具轨;5、高强度无收缩砂浆封堵螺杆孔洞。

二、工艺步骤

混凝土浇筑后0.5~1 h(若混凝土掺加缓凝剂,螺杆松动时间延长至2~3 h),用螺栓扳手将螺杆放松1/4圈,螺杆调节器的放松须始终沿逆时针。

混凝土浇筑后2~4 h,人工提松横向模板和施工缝模板,松开全部扣件,释放轨道在施工过程中由温度和徐变引起的变形。

操作时注意不要扰动轨排。

道床板混凝土抗压强度达到5Mpa后,方可进行纵横向模板和螺杆调节器的拆除、清理和倒运工序。

1、拆、洗模板(图1、

2、3)

先将纵横向模板连接和横向模板连接以及与地面或其它建筑物的连接松开,然后人工使用撬棍配合龙门吊进行纵向模板的拆除,依次逐块拆除、清洗、涂油,将各种型号模板、楔块形钢垫块、固定钢条等分别归类、集中,分批储存在模板存放筐中。

拆除时尽量避免人为因素造成道床板混凝土的损坏。

纵向模板拆除完毕的地段即可进行横向模板的拆除,横向模板通过龙门吊

和人工配合拆除完毕后,拆除模板横向固定钢条,拆除完毕后,立即进行清理

- 1 -。

螺杆桩施工作业指导书

螺杆桩施工作业指导书一、螺杆桩施工的基本概念1.1 螺杆桩的定义螺杆桩是一种将钢筋混凝土灌注桩与螺旋板相结合的桩基施工技术。

螺杆桩的主要组成部分包括螺旋板、杆身和扁圆形或者圆形钢筋混凝土桩身。

1.2 螺杆桩施工的作用螺杆桩的施工可以用于支撑土体、支撑基础结构、增加桩基的承载力等。

1.3 螺杆桩施工的优势螺杆桩施工具有施工速度快、无振损、适用性广等优势。

二、螺杆桩施工前的准备工作2.1 工程前期调查在施工开始之前,需要进行工程前期调查,包括地质勘察、土质分析等,以便确定施工方案和相关参数。

2.2 设计螺杆桩的参数根据工程前期调查的结果,结合设计要求,确定螺杆桩的参数,包括螺杆板的尺寸、螺杆桩的直径和长度等。

2.3 编制施工方案根据螺杆桩的参数和工程要求,编制详细的施工方案,包括施工工序、施工方法、材料要求等。

3.1 施工前的准备工作在正式施工之前,需要进行一系列的准备工作,包括场地平整、围护结构的安装等。

3.2 预制螺旋板和钢筋混凝土桩身根据施工方案,预制螺旋板和钢筋混凝土桩身,确保其质量和尺寸符合设计要求。

3.3 螺杆桩的安装根据设计要求和施工方案,使用油压机将螺旋板和桩身一段一段地安装到地下,直到达到设计的设定深度。

3.4 灌注钢筋混凝土桩身将预制好的钢筋混凝土桩身灌注到螺旋板内部,确保其与螺旋板紧密结合,形成一个整体。

3.5 后续处理工作完成螺杆桩的灌注后,需要进行一些后续处理工作,包括桩身的养护、标志的设置等。

四、螺杆桩施工的质量控制4.1 施工中的质量控制在施工过程中,应根据相关规范和要求,对螺杆桩的各个环节进行质量控制,包括螺杆板的制作、桩身的灌注等。

4.2 施工后的质量验收施工完成后,需要进行质量验收,包括检查桩身的强度、螺旋板的嵌入深度等。

5.1 安全施工螺杆桩施工时,应严格遵守安全操作规程,确保施工人员的人身安全。

5.2 螺杆桩的维护螺杆桩在使用过程中需要进行定期的维护,包括检查桩身的表面状况、螺旋板的连接情况等。

螺杆调节使用作业指导书

双块式无碴轨道螺杆调节使用作业指导书一、工作内容1、检查使用状态2、安装、拆除螺杆调节器3、保养与运输二、螺杆调节器的组成1、螺杆调节器的结构见图1螺杆调节结构示意图说明:(1)螺杆(2)定位螺栓(3)压条(4)垫块(5)调节螺栓(6)滑动板(7)底板(8)调节螺母(9)中心销(10)螺杆手柄(11)保护套图1螺杆调节结构示意图2、螺杆调节器部件主要作用2.1 螺杆装配到调节螺母(8)上,旋转螺杆到水硬性支垫层,从而实现整个轨道竖向移动,其调节范围为±55m。

2.2 定位螺栓用于锁定调节螺母(8)。

2.3 压条用于压紧钢轨。

2.4 垫块用于压紧钢轨。

2.5 调节螺栓旋转调节螺栓使滑动板(6)横向滑动,从而实现整个轨道横向移动,其调节范围为±30mm。

2.6 滑动板通过调节调节螺栓(5)使钢轨在底板(7)上横向滑动。

2.7 底板调节底板夹板上的孔与调节螺母上的孔的组合,使底板与调节螺母(8)形成不同的夹角以适应不同的超高,同时为滑动板(6)提供滑道。

2.8 调节螺母与底板夹板上的孔位形成不同孔位组合以调整竖向螺杆(1)与底板(7)之间的夹角,可满足不同超高施工的要求。

2.9 中心销在调节螺母(8)与底板(7)之间形成活动连接。

2.10 螺杆手柄将螺杆手柄插入调节螺母(8)和底板夹板上的孔中,形成不同的孔位组合,以确定底板相对于调节螺母及竖向螺杆的角度。

2.11保护套为厚度大于0.8mm的塑料袋,套在螺杆(1)外,保护螺杆不受混凝土粘接,便于螺杆及螺杆调节器的拆装。

3、螺杆调节器设计种类根据轨道超高需要,按螺杆长度不同可分为4种类型,见表1表1螺杆调节器种类4、调节范围螺杆高程调整:±55mm;轨道中心线调整:±30mm;螺杆竖向调整:0°、±2°、±4°、±6°间隔2°进行有级调整。

注塑作业指导书

注塑作业指导书一、任务描述本作业指导书旨在为注塑作业人员提供详细的操作指导和相关注意事项,以确保注塑作业的安全、高效和质量。

二、作业环境和设备准备1. 作业环境要求:- 温度:保持在适宜的范围内,避免过高或过低的温度对作业产生不利影响。

- 通风:确保作业区域有良好的通风条件,防止有害气体积聚。

- 光线:保持作业区域明亮,以便操作人员能够清晰地看到设备和工件。

2. 设备准备:- 注塑机:确保注塑机的正常运行状态,包括温度控制、压力控制等。

- 模具:检查模具的完整性和清洁度,确保模具没有损坏或异物。

- 原料:准备好所需的注塑原料,并确保其质量符合要求。

三、作业步骤1. 检查注塑机:- 检查注塑机的电源和气源是否正常供应。

- 检查温度控制系统,确保温度设定值与实际温度一致。

- 检查压力控制系统,确保压力设定值与实际压力一致。

- 检查润滑系统,确保油液充足且无异常。

2. 准备模具:- 检查模具的完整性,确保没有损坏或裂纹。

- 清洁模具表面,确保没有灰尘或杂质。

- 涂抹模具表面防粘剂,以防止注塑件粘附。

3. 调试注塑机参数:- 根据注塑件的要求,设置注塑机的注射速度、压力和温度等参数。

- 进行试模,检查注塑件的质量和尺寸是否符合要求。

- 根据试模结果,适当调整注塑机参数,直至达到最佳注塑效果。

4. 开始注塑作业:- 将预热好的注塑原料放入注塑机的料斗中。

- 启动注塑机,等待注塑机预热至设定温度。

- 将模具安装到注塑机上,并确保模具位置正确。

- 启动注塑机的注射动作,将熔化的塑料注入模具腔内。

- 等待注塑件冷却定型,然后取出注塑件。

5. 质量检验:- 对注塑件进行外观检查,确保没有缺陷、气泡、短射等问题。

- 测量注塑件的尺寸,确保尺寸符合要求。

- 进行功能性测试,确保注塑件能够正常使用。

四、安全注意事项1. 个人防护:- 操作人员应佩戴防护眼镜、手套和口罩等个人防护装备。

- 避免直接接触熔融的塑料,以防止烫伤。

设备清洗作业指导书(范本)

设备清洗作业指导书(范本)1、目的规范各种生产设备、容器的清洗作业,避免由于使用非环保机台生产环保产品时造成产品污染。

2、范围本文件适用于所有需要清洗的各工序设备、工卡模具、容器等。

3、职责3.1品管部负责监督设备的清洗情况,必要时送外检;3.2部门主管监督,各工序作业员依此执行。

4、程序要求4.1备料设备的清洗4.1.1用刷子、铲刀或扫帚清除设备上的胶粒、尘土及其它杂物;4.1.2用抹布擦净设备轴处的油渍及设备表面污迹;4.1.3用白棉布沾乙丙醇或汽油等中性溶剂反复擦拭设备的工作腔、壁、面、刃等,直至擦拭干净为止。

禁止使用酸、碱等腐蚀性溶液测试设备;4.1.4选择环保的的洗车料进行洗车,洗车料应该是不粘辊的胶且使用次数不得多于三次,达到使用三次的洗车料应改为它用,不能再利用的应及时申请报废;4.1.5 清洗完毕后填报《设备清洗记录》并通知质量检验,若产品品质不合格,则应重新清洗直至合格为止。

具体参照《备料设备清洗作业指导书》4.2注塑设备的清洗4.2.1打开将要使用的机器的电源,加热,将射座后移,然后将螺杆内的残料挤出干净;4.2.2将螺杆从料膛内取出,清理干净;4.2.3 使用环保原料装满料膛,加热到熔融温度后,挤出干净;4.2.4再装入将要使用的原料,再次清理一遍,即可正式使用.4.2.5清洗完毕后填报《设备清洗记录》并通知质量检验,若产品品质不合格,则应重新清洗直至合格为止。

4.3印刷设备的清洗4.3.1用刷子、铲刀或扫帚清除设备上的胶粒、尘土及其它杂物;4.3.2用抹布擦净设备轴处的油渍及设备表面污迹;4.3.3用白棉布沾乙丙醇或汽油等中性溶剂反复擦拭设备的工作台、壁、面等,直至擦拭干净为止。

禁止使用酸、碱等腐蚀性溶液测试设备;4.3.4 清洗完毕后填报《设备清洗记录》4.4喷涂设备的清洗参照《喷涂清洁作业指导书》4.5镭射切割设备/冲床的清洗同印刷设备的清理方法.4.6组装工作台的清洗用白棉布沾乙丙醇或汽油等中性溶剂反复擦拭工作台面,直至擦拭干净为止。

清洗和保养螺杆标准流程

Valid from <dd-mm-yyyy> 13-11-2012.Standard Operating Procedure<SOP> Cleaning and Maintaining Injection Machine - 清洗和保养螺杆标准流程1. Purpose :Minimizing black dots defects by cleaning injection machine screw safely and maintaining itas much as best condition目的:正确的清理螺杆,使螺杆达到最佳状态,并最大程度减少黑点.2. Application :This SOP can be applied in cleaning injection machine screw用途:此用途只用来清洗注塑机螺杆.3. Injection Machine Screw :螺杆清洗时如图放置4. Operating Procedure : Screw Cleaning螺杆清洗的操作流程:4-1. Preparing equipments for cleaning – Brush, Grinder, Bronze Knife and Cleaning Cloth, etc 准备工具:刷子、打磨片、铜刀、清洁布等如图所示Valid from <dd-mm-yyyy> 13-11-2012.4-2. Preparing equipments for safety – Face mask, Heat resistance glove, etc 防护用品:面罩、隔热手套等,如图所示4-3. Removing all remained resin in cylinder inside after operating with CF-1051/F18029 按照CF-1051/F18029标准清除料筒内部残留塑料4-4. Adjusting cylinder temperature as followings after removing all remained resin 清除所有残留后,把料筒各段温度调整至如图所示:4-5.4-6. Cleaning<pursing> with SAN resin<HR-5330> after cooling down待温度降至上表设定值后,用SAN料清洗.4-7. Starting disassembling of screw after enough cleaning在充分清理后,拆卸螺杆.4-8. Removing resin on the surface of screw as following procedure after cooling in air 待螺杆冷却后,依照下列步骤清除螺杆表面的塑料.4-9.Removing cooling downed SAN<HR-5330> resin by knocking with bronze knife 待冷却后,用铜刀去除螺杆表面的SAN料,如图所示:Valid from <dd-mm-yyyy> 13-11-2012.4-10. Removing all remained resin with grinder as followings用铜质打磨片对螺杆表面进行抛光,如图所示:4-11. After grinding, disassembling "check-ring〞in the front of screw打磨后,拆卸螺杆三件套进行检查4-12. Burning disassembled front of screw and check-ring in the furnace at 500℃, 10mins把三件套加热至500℃,保持10分钟.Valid from <dd-mm-yyyy> 13-11-2012.4-13. Cleaning inside of barrel with stick coved by cloth用布清洗螺杆内壁;4-14. Assembling screw组装螺杆5. Maintaining injection machine :注塑机维护5-1. Maintaining injection machine as "power on’ as lower temperature during non-operating time在机器不运行时,炮筒温度尽可能降低.5-2. Recommended temperature建议设定温度如下:* It’s most important factor which is related with burning of resin inside cylinder 〔原料在高温下长时间停留在炮筒内壁是导致原料碳化的主要原因〕5-3. Screw cleaning is recommended after long-term non-operating period建议当机器长时间不运转时清理螺杆[Workplace Safety Precautions]工作区域安全防X1> Wearing safety equipments for avoiding the risk of burn by high temperatured resin<heat resistance glove, apron, etc>Valid from <dd-mm-yyyy> 13-11-2012.为避免高温塑料的烫伤,在工作之前应穿戴防护用品.如:隔热手套等.2> Wearing safety goggles for protecting eyes by resin particles during removing resin on screw清理时戴防护眼镜.3> Power-off the injection machine during screw cleaning在清理时关闭机器电源.4> Power-on during assembling screw安装螺杆时打开电源.5> Starting procedure of screw assembling after checking set-value and present-value temperature在检查设定值和当前温度值后,开始按作业标准安装螺杆6> Operating should be pair work <two person in group>以两人一组完成工作.Valid from <dd-mm-yyyy> 13-11-2012.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的:

为规范螺杆与料筒的清洗工序,改善产品品质,降低产品不良率,节约成本,特制定本指导书。

2.范围:

在生产过程中,更换制品原料;或制品颜色的改变;或料筒内材料的滞留时间过长,短暂停机等,造成材料的分解。

以上三种情况适用此指导书。

3.定义(无)

4.职责(无)

5.作业内容

螺杆与料筒的清洗方法:

按原料、专用清洗料、清洗剂或清洗粉三种材料来分别,清洗方法有三种(有时要将螺杆拆出,进行螺杆与料筒清洗)。

5.1原料置换法:

用制品原料直接将加热料筒内的熔融塑料排出(清除)的操作方法称为原料置换法,原料置换的具体方法分以下几种情况:

5.1.1成型中断时:

在开始成型之前,料因在高温下残留时间过长而发生热劣化,需要将粘度降低的以

及热劣化的塑料从料筒内排出,置换成新塑料,对空注射5次进行原料置换。

5.1.2更换制品原料时(从A料更换B料):

5.1.2.1若B料与A料的成型温度范围有重合时,且B料与A料的颜色相同时。

比如:需

要将加热料筒内的黑色塑料A(成型温度范围为180-210℃)置换为黑色塑料B(成

型温度范围为190-250℃)时。

清洗步骤;

5.1.2.1.1将料筒温度设定为公共温度(如上面的200℃);

5.1.2.1.2关闭料斗下料口,先清除加热料筒内的A料,直到排空位止;A料胶头必须分

开压薄在5MM以下,严禁把胶块堆成一大块,防止粉碎卡料。

5.1.2.1.3清扫干净附着在干燥机料斗内部下料口的A料(粉末);

5.1.2.1.4再投入B料冲洗A料即可;背压降为零,注射速度采用高速,计量采用较快的

螺杆转速。

5.1.2.1.5当A料全部置换成B料后,将料筒温度设定到塑料B的成型温度;

5.1.2.2若B料与A料的成型温度范围有重合时,但两者的颜色不相同时,特别是由黑色

更换为白色时,清洗步骤:

5.1.2.2.1将料筒温度设定为公共温度(如上面的200℃);

5.1.2.2.2先用PP料或HDPE料冲洗料筒内的A塑料(若B水口料充足或便宜,可用B料

水口料冲洗料筒内的A料);

5.1.2.2.3置换完A料后,再用B料冲洗料筒内残留的PP或HDPE料。

5.1.2.3当A料和B料的成型温度范围不重合时,如塑料A(成型温度为270-320℃)置换

为塑料B(成型温度为180-240℃)时。

清洗步骤:

5.1.2.3.1关闭料斗下料口,将料筒温度升热到320℃(A料的最好熔融温度),排空料筒

内的A料。

5.1.2.3.2清扫干净附着在干燥机料筒内部及下料口的A料(粉末);

5.1.2.3.3投入PP或HDPE,直到将料筒内塑料内完全置换成为PP或HDPE为止;

5.1.2.3.5当料温降到B料的成型温度时,再投入B料,进行清料。

直到完全置换成为B

料为止。

背压降为零,注射速度采用高速,计量采用较快的螺杆转速。

5.2专用清洗料法

5.2.1、清洗料的基本性能:

5.2.1.1在较高的完单范围内有很好的稳定性(一般料温范围为180-280℃)。

5.2.1.2高密度,低流动性。

5.2.1.3一般情况下可以反复使用,效果相同。

5.2.2、特点:

5.2.2.1一般情况下清料、清色的时间为5-20分钟。

5.2.2.2用料少,一般用量等于注塑机的注射量。

5.2.2.3不用加其它塑料,清洗过程简单。

5.2.3、使用方法:

5.2.3.1在A料的加工温度下(注意清洗料的温度范围),加入与注塑机注射量等量的专用

清洗料。

(50T机用料1KG;100T机用料1.5KG;150T机用料2KG)。

5.2.3.2停留3-5分钟,排清料筒内的残留料、色渍等,根据排料的情况,反复进行数次,

直到排净为止。

5.3清洗剂(粉)法:

一般的情况下,主要为了清洗杆前部和头部的逆止环部位,才用此方法。

5.3.1使用清洗剂或清洗粉来清洗料筒和螺杆,首先要配制清洗剂。

5.3.2一般情况下,清洗料的配制比例如下:

5.3.2.1使用清洗剂:配制时每1Kg塑料加3~5g清洗剂,搅拌均匀,使塑料呈微粘状即

可。

清洗剂加入太多会造成射料困难的现象。

请注意此点。

5.3.2.2使用清洗粉:配制时每1Kg塑料加25~40g清洗粉,约4%的比例,搅拌均匀即成

洗清料。

清洗料的配量约为机台最大射量的1.5倍(50T机用料200g;70T机用料500g;100T机用料500g;150T机用料750g)注意:配清洗料用的塑料与注塑机料筒中待清洗的A料要相同。

5.3.3清洗方法:

5.3.3.1在A料的成型温度下,射出料筒内残留的塑料A。

5.3.3.2将混合号的清洗料加入料筒内(加长一点计量行程),将螺杆完全后退,提高背压

5~8㎏/c㎡,各节温度提高20~30℃.防火料与PVC料可不提高。

5.3.3.3快速进料到NOZZLE前段,停止螺杆转动,并停留5分钟左右,然后将料筒内的清

洗料每1分钟射一次,直到全部射空。

注射速度要快速。

5.3.3.4如果要求严格或清洗没有达到要求,可以缩短计量行程,重复上面的步骤再清洗

一次。

5.3.3.5再加入即将生产的B料,在该材料的成型温度条件下排料,完成清洗过程。

5.4塑料置换程度的确认方法:

在清料作业过程中,观察挤出的料线的透明度、外观和颜色等。

若含有丝状条纹、黑点。

杂料等,则说明清料不充分,还需继续清洗。

5.5清洗料筒时有哪些注意事项:

5.5.1换料清洗应掌握剩余料和新料的热稳定性,成型温度范围和各种塑料间的相容性,

以节省时间和原料。

比如:PC与POM不能混在一起,会引起POM料急剧分解;PP与

5.5.2对于PVC、POM等腐蚀性塑料或热敏性塑料(如TPE、PC、PA等),在成型作业结束

后,马上要使用PE或者PS进行过渡换料清洗,再用将加工的新料置换出过渡清洗料。

5.5.3生产高温材料(料温180℃以上,如PES、PPS、LCP、PEEK、PEI、PSU等)长期停

机时,需先要PC透明水口料,把料筒内的材料清理干净。

再降低温度,转PP本色料清洗PC残留料,再停机。

短时间停机,可先保温200℃.

5.5.4在清洗前,料管温度不可长时间处于加热状态,要及时进行清洗。

清洗完成停机时,

要及时关电热。

6.参考文件(无)

7.附件(无)。