车辆闸瓦间隙自动调整器检修工艺

铁路货车闸瓦间隙自动调整器的故障及其影响_刘海龙

摘 要: 对 209T 型、206G 型客车制动梁安全 吊断裂原因进行了分析, 并提出了改进方案。

关键词: 制动梁; 安全吊; 折断; 分析; 改进

中图分类号: U 270. 33

文献标识码: B

目前大部分 209T 型和 206G 型客车使用了图 1

收稿日期: 2010-01-29 基金项目: 华东交通大学科研基金项目( 01308162) 作者简介: 涂 嘉( 1956-) , 男, 副教授。

Abstract: Described in detail ar e t he desig ns o f t he outside shell and fr am e of t he f ront o f t he urban rail vehicle, t he escape doo r and g lass.

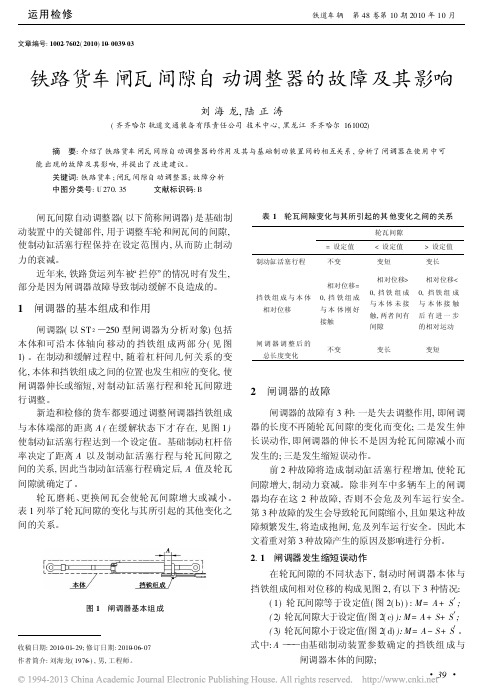

新造和检修的货车都要通过调整闸调器挡铁组成 与本体端部的距离 A ( 在缓解状态下才存在, 见图 1) 使制动缸活塞行程达到一个设定值。基础制动杠杆倍 率决定了距离 A 以及制动缸活塞行程与轮瓦间隙之 间的关系, 因此当制动缸活塞行程确定后, A 值及轮瓦 间隙就确定了。

轮瓦磨耗、更换闸瓦会使轮瓦间隙增大或减小。 表 1 列举了轮瓦间隙的变化与其所引起的其他变化之 间的关系。

前 2 种故障将造成制动缸活塞行程增加, 使轮瓦 间隙增大, 制动力衰减。除非列车中多辆车上的闸调 器均存在这 2 种故障, 否则不会危及列车运行安全。 第 3 种故障的发生会导致轮瓦间隙缩小, 且如果这种故 障频繁发生, 将造成抱闸, 危及列车运行安全。因此本 文着重对第 3 种故障产生的原因及影响进行分析。

2. 1 闸调器发生缩短误动作 在轮瓦间隙的不同状态下, 制动时闸调器本体与

闸调器典型故障原因分析及解决对策许德坤

闸调器典型故障原因分析及解决对策许德坤发布时间:2021-11-02T06:42:25.046Z 来源:基层建设2021年第23期作者:许德坤[导读] 本文根据闸调器的作用原理及作用方式中车沈阳机车车辆有限公司辽宁沈阳 110142摘要:,结合日常反馈的典型故障问题,探讨分析故障产生的原因,提出在闸调器运用过程中的几点建议,为提高闸调器检修质量提供参考。

关键词:闸调器、故障、原因分析、建议前言ST型双向闸瓦间隙调整器(以下简称闸调器)是我国自行设计生产的用于调整制动缸活塞行程的制动部件,它能根据闸瓦磨耗量的大小自动地调整制动缸活塞行程,具有双向自动调整功能,从而保证车辆制动力不会随着制动缸活塞行程的增长或减小而衰减或异常增加。

闸调器采用非自锁螺纹式机械结构,作用可靠,结构紧凑,而且对空气制动没有明显干扰。

为进一步提高闸调器产品质量,按照铁路货车制动装置检修规则的相关要求,对在运用中出现的一些故障进行分析、研究,规范现车闸调器使用情况,保证闸调器运用质量。

一、闸调器的基本作用原理闸调器包括闸调器体和挡铁组成两部分。

在制动和缓解过程中,随着杠杆间几何关系的变化,闸调器和挡铁组成之间的位置也发生相应的变化,使闸调器伸长或缩短,对制动缸活塞行程和闸瓦间隙进行调整。

新造和检修的货车都要通过调整挡铁组成与闸调器端部的距离A(在缓解状态下才存在,见图1)使制动缸活塞行程达到一个设定值。

基础制动杠杆倍率决定了距离A以及制动缸活塞行程与闸瓦间隙之间的关系,因此当制动缸活塞行程确定后,A值及闸瓦间隙就确定了。

闸瓦磨耗、更换闸瓦会使闸瓦间隙增大或减小。

表1列举了闸瓦间隙的变化与其所引起的其他变化之间的关系。

表1 闸瓦间隙变化与其所引起的其他变化之间的关系闸瓦间隙=设定值<设定值>设定值制动缸活塞行程不变变短变长闸调器与挡铁组成相对位移相对位移=0,挡铁组成与本体刚好接触相对位移>0,挡铁组成与本未接触,两者间有间隙相对位移<0,挡铁组成与本体接触后有进一步的相对运动闸调器调整后的总长度变化不变变长变短二、闸调器运用中常见故障原因分析及控制措施近年来,从外段反馈闸调器故障数据来看,在现车运行中,我们所接到的反馈故障多为闸调器破损作用不良。

铁路货车闸调器调整的有效方法

第2 1期

甘肃科 技

Ca s c e c n c n l ̄ n u S in e a d Te h oo

2 6

Ⅳ0 21 .

21 0 0年 1 1月

No . 2 0 v 01

铁 路 货 车 闸调 器 调 整 的 有 效 方 法

采 海 琛

0 0

3 闸调 器调 整 前须 注意 的事项

3 1 对 制动缸活 塞行程 的调整 必须准确 、 . 谨慎

积增 大 , 副风缸 与制动 缸 的计算 容积 比减小 , 动缸 制 的空气压 力就会 降低 , 于是 制 动缸 活 塞推 力也 就要

降低 , 而使车 辆 的制 动 力减 小 , 长 制 动距 离 , 从 延 影

闸瓦时 , 塞行程 又会缩短 。制 动缸 活塞 行程 的 长 活

一

2 在 闸调 器 未 处 在 正 常 的 工作 状 态 下 就 对 制 ) 动 缸活塞 行 程进 行 测 量 和 判 断 , 冒然 进 行调 整 ( 仅 次制动缓 解就对 制动缸 活塞行 程和 闸调 器螺杆工

作长度 进行 确认 ) 。

3 不判 定 闸 调器 本 身故 障 , 其 他杠 杆 、 ) 或 拉杆 是否别 劲等 因素就 进行 调 整 , 同样 不 能使 制 动缸 也

活塞行程 和 闸调 器螺杆 的工作 长度调 整好 。

短与制 动力有 密 切 的关 系 。当施 行 制动 作 用 时 , 在

相 同的 制动管 减压量下 , 活塞行 程过长 时 , 动缸 容 制

车辆 在运用 中制动缸 活塞行 程在允许 范 围内是

基本 不变 的 , 因此 不 再对 活塞 行 程进 行 调整 。车 辆

响行 车安全 。反 之 , 当制 动缸活 塞行程过 短时 , 制动 缸压 力就会 过大 , 动缸 活塞推力 就大 , 产生过 火 制 会 的闸瓦压力 , 容易 抱死 车轮 , 造成 车轮踏 面擦伤 。如 果各个 车辆 的制动 缸 活 塞行 程长 短 相 差过 大 时 , 还 会使 各个车辆 的制 动 力 相差 悬殊 , 而 增加 列 车 的 从 纵 向动力作用 。因此 , 了解 决这一 问题 , 为 目前在 主 型货车 及 10k / 2 m h提 速 改造 货车 上 都 加装 了闸 瓦 自动调 节装 置 ( 简称 闸调 器 ) 当 闸瓦 磨 耗 或更 换 。

闸瓦间隙自动调整器

摘

要

闸调器全称为闸瓦间隙 自 动调整器 , 用于调整列车制动闸瓦与轮对 间的距离,是车 辆基础制动装置的重要部分。随着铁路运输 部门的发展,对列车制动装 置的性能与稳定

性提出了 严峻的 考验, 时也对 同 制动装置寿命检测提出 了更高 要求。 于过去没有闸调 由

器的疲劳寿命指标 , 铁路列车提速后 , 这个 问题更加突 出。 为了测量 闸调器 的疲劳寿命, 需要做一个 闸调器疲劳试验机。 课 题的机械部分设计满足 了闸调器疲劳试验的要求: 疲劳试验机工作时间长,部分 部件 易损。设计时考虑 了机械部件 的可靠性 、极限工作状态、 换的简易性等 。测控 部 更

分 应用了D p 软件设计了 li eh 控制、 测试系统, 实现了 对闸调 器疲劳性能的自 动控制、 记

录测试值 、 测计算机与控制计算机的双机通讯几项功能。 监 监测部分利用串行通讯技术、 V W 数字视频技术和数字图像处理技术 , V 料 作为开发工具, F 以 C 开发 了一套先进的状

态监测装置, 现了对闸调器 实 疲劳试验机工作状态的 连续 动态监测。 该装置包括信息 采

由石家庄车辆厂南车铁龙公司研制的一种微机控制全 自动试验机 , 可对 铁路车辆制动系 统重要部件闸调器进行精确测试,经石家庄 车辆厂实际运行检验后 ,该闸调器试验机 日 前 已获得国家专利。 已有的 闸调器性能试 验机不 能保证闸调器在进行 疲劳试验 时始终 但 处于极限工作状态和长时间连续工作.由于过去没有闸调器的疲 劳寿命指标,铁路列车 提速 后, 这个问题更加 突出。 铁道部设备装备部要求北方机车集团公司做该方面的试验 , 测量闸调器的疲劳寿命 。并且因为经过测算做一次试验要连续工作三个月 , 因此需要做 一套带 自动监测装置的闸调 器疲劳试验机,并满足闸调器试验 中疲 劳试验周期长、自动 监测工作状态 、试验 中始终 处于极 限工作状态等特 点的要求。

铁道部关于ST1-600型双向闸瓦间隙自动调整器检修办法-铁辆字[1989]118号

![铁道部关于ST1-600型双向闸瓦间隙自动调整器检修办法-铁辆字[1989]118号](https://img.taocdn.com/s3/m/2c06b609cd7931b765ce0508763231126edb77c6.png)

铁道部关于ST1-600型双向闸瓦间隙自动调整器检修办法正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 铁道部ST1—600型双向闸瓦间隙自动调整器检修办法(1989年3月6日铁辆字(1989)118号)ST1—600型双向闸瓦间隙自动调整器(以下简称闸调器)是铁路货车制动装置中的重要部件之一,它能依据闸瓦磨耗的大小,自动地使制动缸勾贝行程保持在规定的范围之内。

因此,在车辆进行列车检修、段修和厂修时应按下述要求对闸调器进行检修,以保证闸调器的正常使用。

1.检修要求1.1 列检1.1.1 列检应对闸调器零部件丢失、破损、弯曲者进行处理。

1.1.2 对装有闸调器的车辆,其制动缸勾贝行程应为:重车150±10毫米;空车125±10毫米。

若制动缸勾贝行程超出规定范围,不允许用调整制动杆系销孔的办法进行调整。

当勾贝行程超过180毫米时,列车到达卸空后将车辆扣送附近站修所处理。

1.2 站修1.2.1 站修检修的装有闸调器的车辆,按规定作现车单车试验,合格者继续使用,不合格者更换。

1.2.2 对扣送的勾贝行程超长的车辆,站修所要用如下办法对闸调器进行简单的功能试验。

(1)用一厚10毫米的垫块,放在闸瓦与车轮踏面之间进行2—3次制动试验,闸调器螺杆露出护管部分的长度应较放入垫块前有所伸长;(2)撤去闸瓦与车轮踏面之间的垫块,进行2—3次制动试验,闸调器螺杆露出护管部分的长度(L值)应有所缩短,并基本恢复原来的长度。

如果闸调器能伸长、缩短,则闸调器作用良好,反之为不良。

对伸、缩作用良好者要查明勾贝行程超长的原因,检修处理;性能不良者更换。

1.3 段修1.3.1 段修时,在进行制动机单车试验的同时,对闸调器进行试验(见附件3),合格者继续使用;不合格者凡没有经过厂修的闸调器,不作分解检修,更换新品。

车辆闸瓦间隙自动调整器检修工艺

车辆闸瓦间隙自动调整器检修工艺1 目的ST系列闸调器大修符合规定要求。

2 范围货车ST系列闸调器。

3 工具仪器4 作业流程5 作业标准作业前应熟悉所用设备安全操作规程,确认工装器具技术状态良好,备齐所用材料、配件。

5.1 闸调器的分解闸调器须使用专用工、卡具按下列顺序进行分解:5.1.1卸下拉杆头及控制杆头;5.1.2卸下防脱螺钉并取出螺杆;5.1.3拆卸下护管及前盖组成;5.1.4分解前盖内部零部件;5.1. 5卸套筒组成;5.1.6拆卸离合片;5.1.7分解套筒体组成;5.2 清洗除锈对分解的零件,须进行除锈和彻底清洗。

清洗除锈后须达到TB1493-83中S-3级及以上的标准。

清洗时应用软刷、带滤网的油盘装清洗剂(包括煤油、汽油等)进行清洗或用清洗机冲洗,清洗后须用压力风吹干。

清洗后的零部件表面不得有污迹。

5.3 检修5.3.1 闸调器零部件各部尺寸须符合检修限度如表1闸调器零部件检修限度表表1 单位:mm注:各部磨耗包括局部磨耗和偏磨。

5.3.2 小弹簧座、主弹簧座、外体、护管头、护管、拉杆头外观检查,不得有缺损、毛刺、裂纹,有严重变形、锈蚀者更换新品。

5.3.3 各种密封圈、离合片、垫圈、轴承、螺钉、弹性崐园柱销,大修时必须更换新品。

5.3.4 各零部件表面须光滑。

•有毛刺、锈斑时,须用细锉或砂布清除。

5.4 检测各弹簧检测按表2进行检查和载荷试验表25.5 组装5.5.1 组装的全部零件必须是大修检查合格品及有合格证的新品。

5.5.2 螺杆的光杆部分,拉杆及外体表面部分锈蚀不超限时,允许对表面重新镀锌后继续使用。

5.5.3 组装前全部零部件须进行清洗,目视其表面及沟角处不得有油垢、水迹、灰尘、纤维物等,清洗后须干燥。

5.5.4 闸调器外体内的各零部件,在组装时全部涂以Ⅱ号低温润滑脂(总量0.4kg以上)。

5.5.5 组装闸调器时,按闸调器分解的逆顺序,使用专用工、卡具组装。

5.5.6防脱螺钉的组装扭紧力矩不小于100N.m(10kgf.m)。

闸瓦间隙自动调整器简介

闸瓦间隙自动调整器简介闸瓦间隙自动调整器(简称闸调器)是基础制动装置中的关键部件,用于调整车轮和闸瓦间的间隙,使制动缸活塞行程保持在设定范围内,从而防止制动力的衰减。

我国1980年研制铁路货车新式闸调器,1982年定名ST1-600型闸调器。

此后经改进设计,减轻重量,并缩小调整量为250mm,将闸调器安装在中拉杆处,定名为ST2-250型闸调器。

现阶段ST2-250型闸调器已成为我国铁路货车的主型闸调器。

一、闸调器的基本组成和作用闸调器(以洛阳隆力ST2)250型闸调器为分析对象)包括本体和可沿本体轴向移动的挡铁组成两部分。

在制动和缓解过程中,随着杠杆间几何关系的变化,本体和挡铁组成之间的位置也发生相应的变化,使闸调器伸长或缩短,对制动缸活塞行程和轮瓦间隙进行调整。

二、闸调器功能特点:1.能根据闸瓦间隙的变化,自动地使制动缸活塞行程保持在规定的范围内,保持闸瓦与车轮的间隙正常,确保车辆制动力不衰减,有效地保证了行车安全。

2.在列车中各车辆的制动缸活塞行程能自动地保持一致,减少了列车的纵向动力作用,使列车的冲击力减小。

3.采用自动调整作用,大大减轻了列检工作人员手工调整制动缸活塞行程的体力劳动,缩短了列检停站技术作业的时间,从而加速车辆周转,提高运输效率。

三、闸调器工作原理闸调器的基本构造实际相当于将拉杆截成两截,套在一起。

一截做成螺杆,另一截成为带框架的空心拉杆。

中间用调整螺母连接,转动调整螺母,拉杆就伸张或缩短。

在调整螺母前后装上预压缩的弹簧,把螺杆和调整螺母做成“多头的非自锁螺纹”,弹簧推动螺母向前或向后转动。

当闸瓦磨耗间隙增大,闸调器自动缩短,将闸瓦与车轮间隙调至正常范围;当换上新闸瓦后,间隙变小,闸调器自动伸长,将间隙调到正常范围,从而使制动缸活塞行程保持在规定范围内。

闸瓦间隙自动调整器可自动调整车轮与闸瓦之间的间隙。

我国原采用J型闸调器,是一种单向闸调器,只能在制动缸活塞行程过长,闸瓦间隙过大时自动调整。

铁路货车拉伸式闸调器行程调整工艺研究

铁路货车拉伸式闸调器行程调整工艺研究摘要:本文针对铁路货车拉伸式闸调器行程调整原理进行了分析,研究了一套快捷、方便的行程调整工艺方法,解决了目前行程调整过程中基础制动销孔反复调整导致生产效率低的问题。

关键词:闸调器行程调整基础制动一、前言拉伸式闸调器铁路通用货车基础制动装置主要零部件之一,其型号分为ST1-600型、ST2-250型。

闸调器用于铁路货车闸瓦间隙自动调整,是保证制动缸行程和制动力稳定的重要零部件。

铁路货车厂修过程中,要求车辆落成后闸调器行程处于标准规定的范围,因此需要在单车试验时进行相应的调整。

目前因无明确清晰的调整方法和工艺,导致在其行程调整过程中需要反复调整基础制动销孔,严重影响了生产效率和加大了作业强度。

本文从闸调器行程调整原理入手,分析总结了一套闸调器行程调整工艺方法,用以指导闸调器行程方便、快捷的进行调整。

二、闸调器行程调整原理分析1、闸调器对闸瓦间隙的调整原理在正常状态下,即闸瓦为新瓦,制动缸、闸调器行程经调整均符合要求时,车辆制动后闸瓦与车轮接触后闸调器筒体与控制杆挡铁刚好接触,筒体与闸调器拉杆无相对位移(不考虑弹性变形),缓解后闸调器螺杆长度不变。

随着车辆运用,闸瓦不断磨耗,制动时转向架游动杠杆向车体横向中心不断偏移,上拉杆与杠杆连接点不断向车体中心偏移。

因制动杠杆与控制杠杆比例一致,故制动缸行程不受影响,但闸调器行程按比例缩短,实现闸瓦间隙自动调整。

当更换新闸瓦,制动时闸调器与挡铁不接触,筒体向前旋转,每两次制动缓解螺杆长度增加30mm,直至制动时筒体与挡铁刚好接触,闸瓦间隙恢复正常值。

2、影响闸调器行程的因素(1)装用ST2-250型闸调器的车辆影响闸调器行程的因素为转向架中拉杆孔位、固定杠杆支点孔位、上拉杆拉杆头孔位。

①中拉杆孔位变动1孔的影响以转K2、转K6转向架为例。

其中拉杆孔距为55,游动杠杆、固定杠杆比例为1:2,假设制动杠杆比例为a:b,如下图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车辆闸瓦间隙自动调整器检修工艺1 目的

ST系列闸调器大修符合规定要求。

2范围

货车ST系列闸调器。

3 工具仪器

4 作业流程

5 作业标准

作业前应熟悉所用设备安全操作规程,确认工装器具技术状态良好,备齐所用材料、配件。

5.1闸调器的分解

闸调器须使用专用工、卡具按下列顺序进行分解:

5.1.1卸下拉杆头及控制杆头;

5.1.2卸下防脱螺钉并取出螺杆;

5.1.3拆卸下护管及前盖组成;

5.1.4分解前盖内部零部件;

5.1. 5卸套筒组成;

5.1.6拆卸离合片;

5.1.7分解套筒体组成;

5.2清洗除锈

对分解的零件,须进行除锈和彻底清洗。

清洗除锈后须达到TB1493-83中S-3级及以上的标准。

清洗时应用软刷、带滤网的油盘装清洗剂(包括煤油、汽油等)进行清洗或用清洗机冲洗,清洗后须用压力风吹干。

清洗后的零部件表面不得有污迹。

5.3检修

5.3.1 闸调器零部件各部尺寸须符合检修限度如表1

闸调器零部件检修限度表

表1 单

位:mm

注:各部磨耗包括局部磨耗和偏磨。

5.3.2 小弹簧座、主弹簧座、外体、护管头、护管、拉杆头外观检查,不得有缺损、毛刺、裂纹,有严重变形、锈蚀者更换新品。

5.3.3 各种密封圈、离合片、垫圈、轴承、螺钉、弹性崐园柱销,大修时必须更换新品。

5.3.4 各零部件表面须光滑。

•有毛刺、锈斑时,须用细锉或砂布清除。

5.4 检测

各弹簧检测按表2进行检查和载荷试验

表2

5.5 组装

5.5.1 组装的全部零件必须是大修检查合格品及有合格证的新品。

5.5.2螺杆的光杆部分,拉杆及外体表面部分锈蚀不超限时,允许对表面重新镀锌后继续使用。

5.5.3组装前全部零部件须进行清洗,目视其表面及沟角处不得有油垢、水迹、灰尘、纤维物等,清洗后须干燥。

5.5.4 闸调器外体内的各零部件,在组装时全部涂以Ⅱ号低温润滑

5.5.5组装闸调器时,按闸调器分解的逆脂(总量0.4kg以上)。

ﻭ

顺序,使用专用工、卡具组装。

5.5.6防脱螺钉的组装扭紧力矩不小于100N.m(10kgf.m)。

5.5.7 拉杆与拉杆头的组装扭紧力矩应为100N.m(10kgf.m)。

5.6 闸调器的性能试验

5.6.1 ST1-600型闸调器在试验台试验:

a试验准备

调整制动缸压力为300KPa,调整“A”值使制动缸活塞行程为(100-120) ±5 mm,调整垫片的厚度使螺杆工作长度为0-50mm。

试验内容如表3 表3

5.6.2 ST2-250型闸调器在试验台上试验:

a 试验准备

调整制动缸压力为400KPa,调整“A”值使制动缸活崐塞行程为S=150-180mm,调整垫片的厚度使螺杆工作长度25-35mm。

b试验内容如表4表4

5.6.3 闸调器的护管头、•护管、前盖、外体等零件的外表面应均匀刷黑色油漆。

5.6.4在外体上铆装大修标志牌。

5.6.5 成品抽验,填发合格证。

5.6.6 闸调器存放须保持干燥并放在存放架上,用专用集装箱运输。

5.6.7 闸调器大修库存超过一年时,需经试验台试验合格后,方可装车使用。

5.6.8涂打标记

5.6.9闸调器以制造日期为准,满12年时报废。

5.7标记

5.7.1 标志牌标记:用1mm厚的铝板作标志牌,按下图所示刻打大修标记并铆装在闸调器外体铭牌的左侧。

大修日期和检修厂标记•(厂代号)用8号阿拉伯数字钢印刻打。

标志牌长100mm,宽50mm。

A栏:

B栏:

C栏:

a A栏刻打内容:第一次大修日期,第一次大修检修厂标记及编号。

bB栏刻打内容:

第二次大修日期,第二次大修厂标记编号。

c•C栏刻打内容:第三次大修日期,第三次大修检修厂标记及编号。

(大修日期与检修厂标记之间须间隔10mm)

d大修编号按年编号。

5.7.2 螺杆标记的刻打:检修单位应在闸调器大修时按下列要求在螺杆上刻打标记

5.7.3 在螺杆无螺纹端的刻线外20mm处,用5号阿拉伯数字钢印刻打上标记。

刻打的内容为大修的时间(年、月)及检修厂段代号。

数字与数字之间的间隔为2mm。

年月与厂代号之间间隔为20mm。

5.7.4当闸调器进行第二次大修时,应在首次大修标记的下方间隔5mm处刻打第二次大修标。

•当闸调器进行第三次大修时,应在第二次大修标记下方间隔5处刻打第三次大修标。

如:第一次大修92年6月,大修厂段代号为632。

第二次大修时间为94年6月,大修厂段代号为632。

5.7.5闸调器成品应有大修合格证,式样参照闸调器新品合格证。

6 质量记录

闸调器的检修及组装、试验记录等各项台帐,必须按附件1~7中所规定格式认真填写,并及时鉴章。