检修工序工艺卡

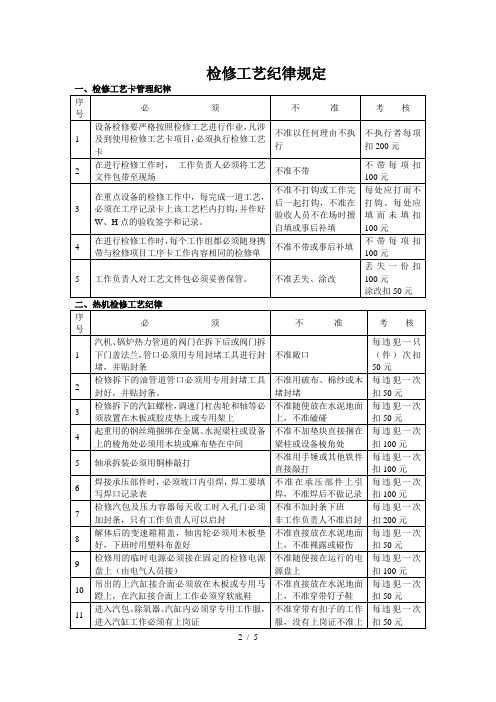

检修工艺纪律

每违犯一次扣100元

22

清理调速零部件必须用白绸布

不准用棉纱、破布

每违犯一次扣50元

23

清理油箱、轴承室、轴瓦必须用面团和白绸布

不准用棉纱

每违犯一次扣50元

24

阀门检修后必须恢复编号,名称开关方向等各种标志

不准丢失或漏装

每违犯一次扣50元

25

检修拆下的零部件必须摆放整齐重要部件必须妥善保管

不准将脏油带进变压器或油开关

每违犯一次扣100元

11

滤油前滤油纸必须经过燥干

不准用未经烘干的滤油纸滤油

每违犯一次扣100元

12

滤油,注油必须用清洁的耐油管

不准用不耐油的橡胶管

违犯视橡胶管长度扣50~200元

13

使用不是同一批的油,注油前必须进行油样分析和混油试验

不准注入未经混油试验的油

每违犯一次扣200元

不准放在潮湿的环境中,不及时清理引起腐蚀

每违犯一次扣100元

15

汽机隔板吊出后,必须放在干燥的地方,立即进行化学监督检查清理

不准放在潮湿的环境中,不及时清理引起腐蚀,不准在隔板上站立行走

每违犯一次扣100元

16

拆开后管口、抽汽口、喷咀、疏水口必须及时封堵

不准敞口,不准用棉纱、破皮塞堵

每违犯一次扣50元

不准交叉乱接、编号不清

乱接一次扣50元

编号不清扣50元

四、热控检修工艺纪律

序号

必须

不准

考核

1

拆装、复装、搬运仪表、仪控设备必须轻拿轻放

不准碰伤和损伤

每违犯一次扣50元

2

复装仪表、仪控设备必须紧固件完整,螺栓均匀用力上紧

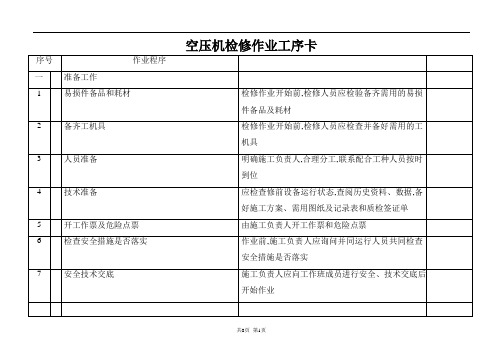

A空压机检修工序

检修工序

工艺及工艺质量标准

质检点

1.9

拆除一二级缸端盖螺栓,用顶丝将活塞缸端盖顶起,将活塞缸端盖吊运到指定地点

顶起高度约15-20mm

设备零件定置摆放

1.10

拧松十字头端螺帽,将活塞旋出活塞缸,装上护丝套,拆下活塞杆,放在指定地点

设备零件定置摆放

1.11

吊住气缸,拧下中部与机身的连接螺帽(二级缸还要拧下气缸支座连接的螺栓),取下气缸和中体

2.2

检查活塞环、导向环

活塞环、导向环完整,弹性良好无过度擦伤、裂纹、断裂或丧失弹性

2.3

检查测量活塞杆

活塞杆应光洁,无沟槽、麻点、腐蚀;活塞杆弯曲不大于0.10mm;椭圆度0.02—0.05mm

2.4

活塞缸检查

表面清洁、光滑无裂纹、毛刺、损伤;

2.5

轴承检查

轴瓦清洁无毛刺、裂纹、磨损、脱胎、变形,轴瓦下部与轴颈接触角为60°接触75%以上且分布均匀,

2.11

卸荷阀检查

应清洁,活塞完整无毛刺,活动灵活无卡涩

2.12

中间冷却器检查

芯子散热片清洁平整无结垢现象;铜管畅通无堵塞、锈蚀、裂纹、断裂等现象;冷却器结合面清洁平整无毛刺、沙眼、裂纹、锈蚀,

2.13

皮带检查

完整无裂纹、断裂、严重磨损

3

组装

序号

检修工序

工艺及工艺质量标准

质检点

3.1

回装曲轴、轴承

轴承外套与端盖的轴向推力间隙为0.20-0.40mm,内套与轴的配合紧力为0.01-0.03mm,轴颈注油孔畅通无堵塞,轴承顶部间隙为,曲轴与飞轮的平衡紧力为0.01-0.03mm,轴瓦结合面留0.12-0.19mm的余面间隙

3.9

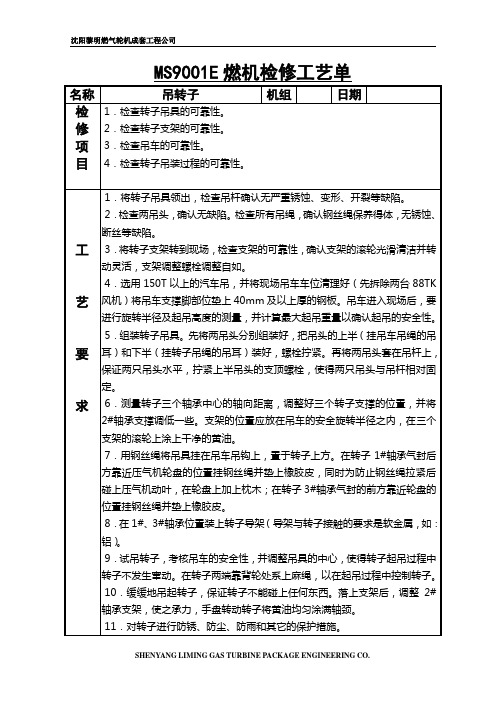

9E燃机检修工艺卡要点

主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:MS9001E燃机检修工艺单主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:主机专工:总工程师:甲方代表:质量检验单MS-9001系列修前检查□修后检查□机组号燃机号日期主机专工:总工程师:甲方代表:质量检验单MS-9001系列修前检查□修后检查□机组号燃机号日期主机专工:总工程师:甲方代表:质量检验单MS-9001系列修前检查□修后检查□机组号燃机号日期主机专工:总工程师:甲方代表:质量检验单MS-9001系列修前检查□修后检查□机组号燃机号日期主机专工:总工程师:甲方代表:质量检验单MS-9001系列修前检查□修后检查□机组号燃机号日期。

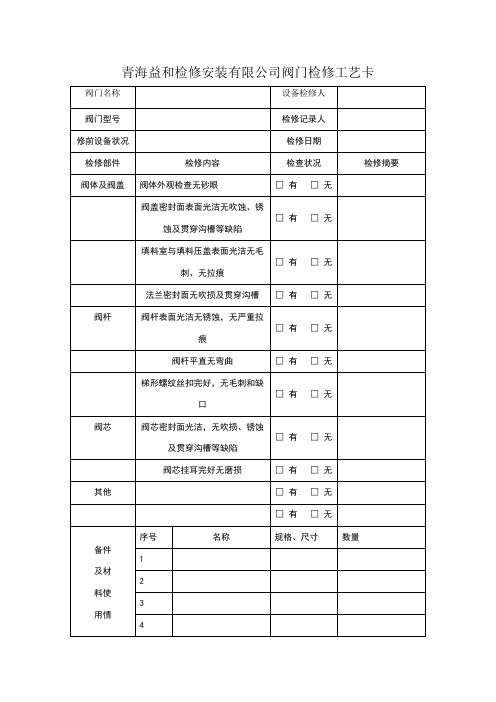

阀门检修工艺卡

青海益和检修安装有限公司阀门检修工艺卡

青海益和检修安装有限公司高排逆止门检修工艺卡

青海益和检修安装有限公司调节阀检修工艺卡

青海益和检修安装有限公司调节阀检修工艺卡

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录

青海益和检修安装有限公司安全阀校验报告记录。

更换皮带检修工艺卡(作业指导书)

W点

工序及质检点内容

质 检

□

点 分

□

布

放皮带时是否符合要求

H点 硫化接头质量检查 □

签发:技术部

专业主管

年 月日

版 次:第 1 版

四、修前准备卡

页 码:

人员准备

序 号 1 2 3 4 5 6

工作组人员姓名

工种

检查结果 备 注

工具仪表准备

序 号

工器具名称

1 □硫化机

1套

2 □加压泵

1套

3 □挡板夹具等

叠部位大于等于接头长度;皮带留有方便日后检修的余

量。

工序 3、硫化皮带接头 □3.1 搭设硫化平台 □3.2 划线、剥钢丝绳、切钢丝绳。钢丝绳上保留有 0.5mm

左右的橡胶,以增加钢丝绳与接头胶料的粘合力。 3.3 找中。皮带两端各找取 3 个点,间距不小于两米,

将两胶带对直,使两胶带处于一条直线上,确定中 心线对准无误后,在接头部位以外将胶带固定在机 架或者接头平台上。 3.4 表面处理、铺下盖胶、排钢丝绳。对打磨后的钢丝 绳使用#120 汽油清洗 3 遍,待溶剂完全挥发后再对 其上涂刷胶浆,涂刷 2-3 遍。注意,在涂刷浆时, 一定要前一遍胶浆晾干后,再涂下一遍胶浆。排列 钢丝绳时,注意使钢丝绳保持与胶带中心线平行且 不弯曲,同时保证每组钢丝绳与原来的间距一致。 3.5 覆盖上盖胶。将用汽油与胶浆处理过的上盖胶平整

序 号

材料名称

1 □美工刀片

2□

3□

4□

5□

工作票准备

材料准备

检查结果

序号

材料名称

检查结果

备件准备

序号 1 2 3 4

备件名称 皮带 胶料 汽油

轴瓦检修工艺

For personal use only in study and research; not for commercial use检修工序卡页:6/13主要安全措施1 工作人员工作前应办理票,进入工作现场必须戴安全帽,严格执行各项安全规程。

2 工作票开工时应仔细审阅,与运行人员共同检查安全措施的执行情,确认后方可开工。

3 各项工作应严格按规程进行,严格防止漏项。

4 工作负责人应随身携带工作票,施工现场在收工后应做到工完、料净、场地清。

现场所有工作人员应养成良好的文明施工习惯,作好现场清理整顿工作,使作业场所保持整齐、清洁、安全、卫生。

5 重大部件的处理要有技术措施。

6 起吊重物,要有专人指挥。

7 施工现场使用的照明线和临时线,严禁乱拉、乱接,容器内照明电压不得大于36V。

工序汇总工序号设备名称工作内容工时项目确认1 轴瓦解体□()2 测量轴瓦间隙□()3 测量桥规间隙□()4 整修轴瓦乌金接触及检查顶轴油囊油隙□()5 检查测量轴承间隙与紧力□()6 检查轴瓦接触状况□()7 推力轴承检修□()工序号工艺步骤及内容质检点质量标准□1轴瓦解体□2轴承合金表面光滑、无脱胎、碎落、裂纹、腐蚀、过热和异常磨损。

□3椭圆形轴瓦油隙:#1瓦:瓦衬紧力:0-0.02mm顶部间隙: 0.34-0.44mm□1.1拉出轴瓦座上立销两侧垫片,拆除瓦盖上测温和保护元件,拔出水平结合面销子,拆去水平结合面螺栓,吊出轴承盖。

□1.2拆除球枕水平面连接螺栓,拔出销子,吊出上半瓦枕。

拆除球面壳体水平面销子和连接螺栓,吊出上半球面壳体。

检修工序卡页:7/13□1.3拆除顶轴油管的接头。

瓦口间隙: 0.37-0.42mm#2瓦:瓦衬紧力:0-0.02mm顶部间隙: 0.46-0.58mm瓦口间隙: 0.49-0.55mm#3瓦:瓦衬紧力:0-0.02mm顶部间隙: 0.46-0.58mm瓦口间隙: 0.49-0.55mm#4瓦:瓦衬紧力:0-0.02mm顶部间隙: 0.42-0.52mm瓦口间隙: 0.45-0.50mm#5瓦:球面紧力:0.03-0.05mm顶部间隙: 0.418-0.47mm瓦口间隙: 0.459-0.485mm□ 5轴颈与下瓦接触均匀,接触60度左右;轴瓦两端5-10mm范围内保持与轴颈0.02mm的楔形间隙。

精品某电站1水轮发电机组检修现场作业工序工艺标准卡

2、用专用吊环提取上瓦放置在工作台上。

3、拆除甩油环后放置于工具柜内并由专人保管。

4、在轴承座上放置百分表座,在主轴颈上打好百分表头。

5、用千斤顶或葫芦拉起主轴0.5-0.6mm左右,同时检查千斤顶和葫芦的完好性。

把

1

10

活动扳手

6寸

把

1

11

套筒扳手

30件

套

1

12

千斤顶

5T

台

4

13

游标卡尺

把

1

14

盘车专用工具

套

1

16

百分表架

只

6

17

百分表

只

6

18

穿心改刀

把

2

19

塞尺

100mm300mm

把

各1

20

钢丝绳

根

2

21

大、小平板

个

各1

22

摇表

500V

只

1

23

锯弓

把

1

24

钢锯条

根

30

25

黄铜棒

40cm

根

1

26

橡胶管

根

1

27

工程内容

对XX电站1号发电机各档轴瓦进行检查

施工单位

XX电站

二:组织措施

现场总工作负责人

检修工作负责人

检修安全员

检修人员

三:作业流程图

四、现场查勘

查勘人员

查勘时间

1#水轮机主要参数

型号

ZD661-LH-120

制造厂

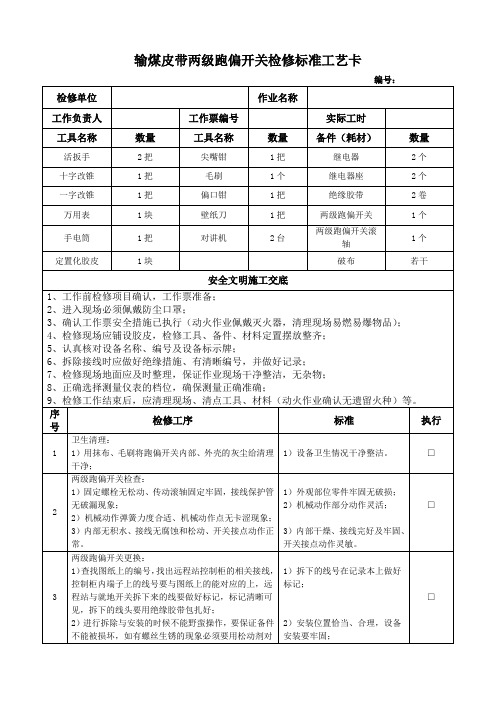

输煤皮带两级跑偏开关检修标准工艺卡

8、正确选择测量仪表的档位,确保测量正确准确;

9、检修工作结束后,应清理现场、清点工具、材料(动火作业确认无遗留火种)等。

序号

检修工序

标准

执行

1

卫生清理:

1)用抹布、毛刷将跑偏开关内部、外壳的灰尘给清理干净;

1)设备卫生情况干净整洁。

□

2

两级跑偏开关检查:

1)拆下的线号在记录本上做好标记;

2)安装位置恰当、合理,设备安装要牢固;

3)查看蛇皮管完整,对照记录本恢复接线,接线、排线要整齐美观、清晰可见。

□

4

两级跑偏开关试验:W1

1)两级跑偏开关试验前检查接线无松动、编号正确、无短路现象、信号传输线无破漏现象;

2)传动两级跑偏开关一级动作传输信号正常,继电器、PLC、接点信号显示正常;

2)进行拆除与安装的时候不能野蛮操作,要保证备件不能被损坏,如有螺丝生锈的现象必须要用松动剂对螺丝进行清理锈迹处理,安装完之后螺丝要紧固,无松动现象,安装要美观;

3)接线之前查看蛇皮管是否损坏,如有损坏,必须进行更换,远程站与就地开关进行恢复接线时,要按照做的标记进行恢复接线,不能接错,接线、排线要整齐美观、清晰可见。

1)固定螺栓无松动、传动滚轴固定牢固,接线保护管无破漏现象;

2)机械动作弹簧力度合适、机械动作点无卡涩现象;

3)内部无积水、接线无腐蚀和松动、开关接点动作正常。

1)外观部位零件牢固无破损;

2)机械动作部分动作灵活;

3)内部干燥、接线完好及牢固、开关接点动作灵敏。

□

3

两级跑偏开关更换:

1)查找图纸上的编号,找出远程站控制柜的相关接线,控制柜内端子上的线号要与图纸上的能对应的上,远程站与就地开关拆下来的线要做好标记,标记清晰可见,拆下的线头要用绝缘胶带包扎好;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量标准检修结果

工作负责人

弹性良好,无变形,无

裂伤,无锈蚀。

0.105—0.155mm 0.10—0.14mm 无毛刺,无严重磨损,

无残缺。

0.12—0.16mm 无毛刺,无严重磨损,

无残缺。

检修项目

继动器拉弹簧

弹簧长度调节螺杆高度h

外观检查

设备名称

# 机 高压主汽阀油动机

检修日期活塞杆

与上盖径向间隙外观检查继动器与下盖径向间隙与错油门径向间隙0.125—0.175mm 继动器活塞

与小油缸间隙外观检查

与错油门套筒间隙错油

0.08—0.13mm

1.高压主汽阀油动机检修质量控制卡

无毛刺,无严重磨损,

无残缺。

0.05—0.15mm 0.05—0.15mm 表面完好,无变形,无

裂伤,无毛刺。

0.15—0.29mm 0.25—0.40mm 轴承转动灵活,无锈蚀

、损伤。

结合面平整,无损伤,更换新的青壳纸垫。

丝扣完好,紧固牢靠。

无弯曲,配合牢靠。

290mm 255mm

0.464—0.58mm

无渗、漏油。

灵活 无卡涩

质量标准检修结果

工作负责人

弹性良好,无变形,无

裂伤,无锈蚀。

0.105—0.155mm 0.10—0.14mm 无毛刺,无严重磨损,

无残缺。

0.125—0.175mm 无毛刺,无严重磨损,

无残缺。

门

径向间隙0.08—0.13mm 弹簧长度外观检查无毛刺,无严重磨损,

无残缺。

外观检查

油动机活错油门套筒与油动机壳体油动机活塞

与壳体径向间隙活塞环口间隙

反馈轴承检查

塞杆与上衬套径向间隙与下衬套径向间隙外观检查缓冲缸间隙充油检查油动机活动试验结合面检查紧固螺栓检查

销检查

油动机行程

全行程工作行程

检修项目

继动器拉弹簧

弹簧长度调节螺杆高度h

外观检查

2.高压调节汽阀油动机检修质量控制卡

设备名称

# 机 高压调节汽阀油动机

检修日期活塞杆

与上盖径向间隙外观检查继动器与下盖径向间隙与错油门径向间隙0.125—0.175mm 继动器活塞

与小油缸间隙外观检查

与错油门套筒间隙错油

0.08—0.13mm

无毛刺,无严重磨损,

无残缺。

0.05—0.15mm 0.055—0.168mm 表面完好,无变形,无

裂伤,无毛刺。

0.15—0.29mm 0.25—0.40mm 轴承转动灵活,无锈蚀

、损伤。

结合面平整,无损伤,更换新的青壳纸垫。

丝扣完好,紧固牢靠。

无弯曲,配合牢靠。

290mm 155mm

0.464—0.58mm

无渗、漏油。

灵活 无卡涩

质量标准检修结果工作负责

人

专工

弹性良好,无变形,无裂伤,无锈蚀。

继动器活0.105—0.155mm 塞

0.10—0.14mm 杆无毛刺,无严重磨损,无残缺。

门

径向间隙0.08—0.13mm 弹簧长度外观检查无毛刺,无严重磨损,

无残缺。

外观检查

油动机活错油门套筒与油动机壳体油动机活塞

与壳体径向间隙活塞环口间隙

反馈轴承检查

塞杆与上衬套径向间隙与下衬套径向间隙外观检查结合面检查紧固螺栓检查

销检查

油动机行程

全行程工作行程

检修日期缓冲缸间隙充油检查油动机活动试验

3.中压调节汽阀油动机检修质量控制卡

检修项目

继动器拉弹簧

弹簧长度调节螺杆高度h

外观检查

设备名称

# 机 中压调节汽阀油动机

与下盖径向间隙与上盖径向间隙0.125—0.175mm 与错油门径向间隙

外观检查

0.175mm 无毛刺,无严重磨损,无残缺。

错油

门

无毛刺,无严重磨损,无残缺。

0.055—0.168mm 油动机活0.055—0.168mm 塞杆表面完好,无变形,无裂伤,无毛刺。

0.15—0.29mm 0.25—0.40mm 轴承转动灵活,无锈蚀、损伤。

结合面平整,无损伤,更换新的青壳纸垫。

丝扣完好,紧固牢靠。

无弯曲,配合牢靠。

290mm 170mm 0.464—0.58mm

0.08—0.13mm 继动器活塞

与小油缸间隙

外观检查

弹簧长度与错油门套筒间隙

错油门套筒与油动机壳体径向间隙

0.08—0.13mm 外观检查无毛刺,无严重磨损,无残缺。

外观检查与上衬套径向间隙

与下衬套径向间隙

反馈轴承检查

结合面检查

紧固螺栓检查

销检查

外观检查油动机活塞与壳体径向间隙

活塞环口间隙

油动机行程

全行程工作行程

缓冲缸间隙

油。

灵活 无卡

涩

充油检查

油动机活动试验

检修记录

1、 修前轴承间隙(单位:mm)

设

电端上下0.25

电端左右0.10~

0.25

0.76~

0.86A:B:0.01~

0.03

浮动油挡调端上下0.10~0.25

径向间隙调端左右0.10~0.25

电端上下0.10~0.25

电端左右0.10~0.25

0.98~

1.08

0.01~0.03

浮动油挡调端上下0.10~0.25

径向间隙调端左右0.10~0.25

电端上下0.10~0.25

电端左右0.10~

0.25

0.98~

1.08A:B: 0.01~

0.03

浮动油挡调端上下0.10~0.25

径向间隙调端左右0.10~0.25

电端上下0.10~0.25

电端左右0.10~

0.25

标 准

0.61~

0.71A:B:0.01~

0.03

浮动油挡调端上下0.10~0.25

径向间隙调端左右0.10~0.25

#1轴瓦

#2轴瓦轴瓦顶部间隙瓦盖紧力

#3轴瓦B 轴瓦顶部间隙A:瓦盖紧力

#4轴瓦轴瓦顶部间隙瓦盖紧力

2、修前轴承间隙(单位:mm)

项 目实际测量值

轴瓦顶部间隙

瓦盖紧力

电端上下

0.25电端左右

0.10~0.250.76~0.86A:B:

0.01~0.03浮动油挡调端上下0.10~0.25径向间隙

调端左右0.10~0.25电端上下

0.10~0.25电端左右

0.10~0.250.98~1.08A:B:0.01~0.03浮动油挡调端上下0.10~0.25径向间隙

调端左右0.10~0.25电端上下

0.10~0.25电端左右

0.10~0.250.98~1.08A:B:0.01~0.03浮动油挡调端上下0.10~0.25径向间隙

调端左右0.10~0.25电端上下

0.10~0.25电端左右0.10~

0.25上下A列B列0.88

0.12

0.5

0.5

A B

上下

A列

B列

#1轴瓦

#2轴瓦

轴瓦顶部间隙瓦盖紧力#3轴瓦

轴瓦顶部间隙瓦盖紧力#4轴瓦

轴瓦顶部间隙瓦盖紧力#2轴承油档#3轴承油档#4轴承油档

4、修前油挡检修记录(单位:mm)

3、修前油挡检修记录(单位:mm)

位置标准值#1轴承油档位置

0.880.120.50.5

A B

#3轴承油档#4轴承油档

标准值#1轴承油档#2轴承油档。