PFMEA 电机制程潜在失效模式与影响分析

PFMEA_电机制程潜在失效模式与影响分析

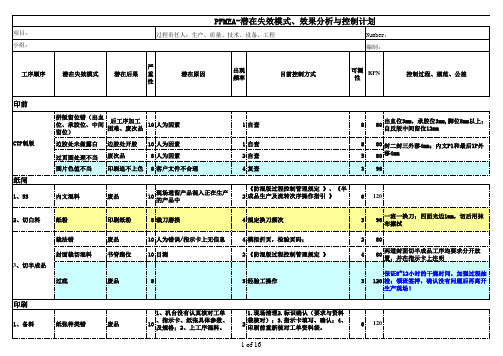

潜在失效模式与影响分析FMEA 编 WI-SC-PFM-号 005共(制程 4页,第FMEA )1页设计职责:编制满足汽车电器使用人:要求FMEA 日 马达型号 / 项目:QJT60QB关键日期:期(原始):核心小组:严 等发现行制 现行制程 程项目/ 功能 潜在失效 潜在失效 重 潜在失效 生 控制 控制 (要求)模式影响度 级 原因度 预防 探测啤换向器 / 将换向器与1、啤换向器尺 导致马达虚位过铁芯连接寸不达标 大或卡死 极2、换向器角度 1、马达火花大 5 1、模具调整不当 1互检4次/ 天不达标2、马达流速变 高收机错误化大绕线1、用错线径、 极 线类高1、转子电阻大 危 1、使用错误线类 IPQC 收机 开机、换线小、影响流速险2 员工自检 检查一次2、线圈数绕错 2、转子耐压等 82、设备设置错误100% 极综合测试级不足高检查一次3、拉力大小极 3、收机错误高点焊1、勾位焊接不 1、转子不通电 1、设备压力过小 良、漆皮未化 或通电不良2、焊接温度过低2、勾位通孔2、焊接位氧化极3、焊机焊嘴台阶 IPQC 收机员工全检位使用不正确3、线扁程度 1/2 3、过扁,勾位 44、压力过大 54次/ 天探 R 测 P度 N3 151 16240实施结果严发探R推荐措施 职责 目标完 采取有效 重生测P成日期 措施日期 度度度N生产/ 工模/ 品质人员共同收机组长511 5员工自检 PM 立即 互检永久IPQCIPQC收机时综合测试员工 立即转子全部进 永久2 1 16PM行点焊后综 8合测试增加显微镜员工立即 增加显微镜 永久全检全检42216至2/3易断线低5、焊接温度过大PM 调节4、爆漆过长4、邻勾线之间短路焊压敏1、虚焊1、压敏电阻不1、人工操作不当,起作用极焊锡不良2. 压敏电阻爆裂 2. 马达性能不足8 2、操作不当碰撞1 IPQC检查碎片致马达卡死高员工自检潜在失效模式与影响分析(制程FMEA)设计职责:满足汽车电器使用要求马达型号 / 项目:QJT60QB关键日期:核心小组:组长216培训员工手法IPQC 立即增加显微镜永久811 8 增加显微镜全检全检FMEA编WI-SC-PFM-号005共4页,第2页编制人:FMEA日期(原始):实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能测 P 重生测P 潜在失效潜在失效重潜在失效生控制控制推荐措施职责目标完采取有效(要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N精车/ 使换向器表面光1、圆度不良1、马达电流大1、车刀崩IPQC抽检洁度及圆度达到工程2、光洁度不达2、马达火花大低 6 2、V座水平度差 1 圆度仪上下午各 1 4 定量更换车刀PM 立即5000PCS/刀永久 6 1 1 6 规格标1次入垫片 / 降低磨擦调整1、马达入多或1、马达虚位大极1、操作人员失误4 无无3 968马达虚位入少垫片或小高铁盖压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检铁盖内2、轴承孔缩孔马达寿命不足极超规格2 过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、82、铁盖来料内孔来料检验IQC检验高不足马达电流大小,轴承变形碳精入刷架 / 将碳精与1、碳刷裂1、马达寿命不1、工装调节不到刷架铆压在一起2、碳刷与刷架足极位、工装磨损有缝隙2、碳刷掉落,8 2、刷架来料孔齿 2 目测员工全检 5 80 加强抽检力度IPQC 立即加强抽检永久8 2 4 648 2 5 80 3、碳刷松动马达无功能高过大IPQC抽检潜在失效模式与影响分析FMEA编WI-SC-PFM- 号005共(制程 4页,第FMEA) 3页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N刷架贴阻尼片 / 减震1、阻尼片贴不1、失去减震功极3 1、未贴牢 1 无无10 30 加强抽检力度IPQC 立即加强抽检永久 3 1 8 24牢能低胶盖装配 / 将刷架组合1、刷架变形1、影响马达性极装配手势不正确装入胶盖形成胶盖组合能如电流、转速 4 1 目测IPQC抽检 5 20 加强抽检力度IPQC 立即加强抽检永久 4 1 4 16 寿命低机壳压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检机壳内2、轴承孔缩孔马达寿命不足极8 超规格2过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、高2、机壳来料内孔来料检验IQC检验不足马达电流大小,轴承变形磁石擦胶 / 使磁石粘在1、胶不干1、磁石跌落1、胶过保质期机壳内壁极2 1 IPQC检查5 10增加机冲跌落IPQC 立即跌落试验永久 2 1 3 6低2、配胶比例不员工自检试验抽检正确转子入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次胶盖入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次马达封口 / 将铁盖与机壳1、封口推力不1、马达分离低 4 1、模具保证1IPQC检查IPQC抽检 1 4锁死足低 4 1每天/2 次潜在失效模式与影响分析FMEA编WI-SC-PFM-号005共(制程 4页,第FMEA) 4页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N马达压偏心轮 1. 偏心轮未到位 1. 马达转动不顺极IPQC检查IPQC抽检 5 IPQC 立即加强抽检永久 3 1 8 248 模具保证 2 员工自检4次/ 天80 加强抽检力度高上盖与底板焊接 1. 焊接不良马达流量小气压不够高 6 模具保证 2 IPQC检查IPQC抽检 5 60 加强抽检力度IPQC 立即加强抽检永久 3 1 8 244次/ 天马达印字 / 标明型号1、字模糊、少1、无法辨认型极1、喷印机缺墨日期,便于追溯字、断字号、 4 2、喷印机调整不 2 员工自检IPQC抽检 4 32 定期清洗喷头员工立即清洗喷头永久 4 2 2 162、无法追溯低当。

PFMEA潜在失效模式及后果影响分析案例

PFMEA潜在失效模式及后果影响分析案例PFMEA(Process Failure Mode and Effects Analysis)是一个系统性的方法,用于识别潜在的失效模式、评估其后果的重要性,并采取相应的预防措施。

它可以应用于各种业务和行业,以确保过程和产品的高质量和可靠性。

本文将通过一个案例来说明PFMEA的应用。

假设我们是一家汽车制造公司,正在开发一款新的汽车引擎。

我们将使用PFMEA方法来分析潜在的失效模式和其后果的影响,并采取相应的措施来减少风险。

首先,我们需要识别可能的失效模式。

对于引擎制造过程,我们可以列出一些可能的失效模式,如材料损坏、装配错误、接头松动等。

我们可以根据以往的经验和相关文献来确定这些潜在的失效模式。

接下来,我们需要评估这些失效模式的后果的重要性。

对于每个失效模式,我们可以列出可能的后果,如引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用一些定量的指标来评估这些后果,比如成本、可靠性、安全性等。

在我们的案例中,让我们考虑一个潜在的失效模式是接头松动。

这个失效模式的可能后果包括引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用定量指标来评估这些后果的重要性。

我们可以认为影响整车性能的后果是非常重要的,因为它可能导致安全问题和客户不满意。

接下来,我们需要确定控制措施,以减少这些失效模式的风险。

对于接头松动这个失效模式,我们可以采取一些措施来控制风险,比如增加紧固力度、使用锁紧剂、加强质量检查等。

我们可以使用一些定量指标来评估这些控制措施的效果,比如降低风险的程度、成本等。

最后,我们需要跟踪和更新PFMEA。

一旦我们实施了控制措施,我们需要不断跟踪失效模式的发生情况和其后果的重要性。

如果我们发现控制措施不够有效,我们可以采取进一步的改进措施,以减少风险。

通过以上的分析,我们可以有效地识别潜在的失效模式和其后果的重要性,并采取相应的预防措施来减少风险。

PFMEA是一个强大的工具,可以帮助我们提高产品和过程的质量和可靠性,从而提高客户满意度并降低成本。

制程失效模式与后果分析(PFMEA)》

来料外观不良或者运输

7 和作业过程中发生划伤

和和作业过程中不良。

来料已经有移动颗粒污

7 染,在镜头内部,空间

狭小无法彻底清洁。

8 操作不当

1.25% 0.25%

0.05%

0.25% 0.25% 1.25% 0.05%

马达组装

盖镜头 烘烤 马达焊接 分板 PCBA测试

镜头顶面有划痕、破损

影响产品外观 高

清洁

芯片上有划伤、污点

影响成像质量 高

马达内部较深,无法彻底清 洁,盖镜头后,有移动可见颗 粒。

导致不良,返 工

高

漏粘胶

马达组件脱落 很高

电子千分尺未及时矫

8 正,测量精度误差过大

。

8

来料运输过程中发生污 染

螺纹破损,lens螺牙无 8 法匹配,下旋阻力过

大,无法组装。

设计失效模式与影响分析(PFMEA)

项目 Item

核心团队 Team

项目/功能 Item/Function

手机摄像头 制程 PFMEA

潜在失效模式 Potential Extinct Mode

失效影响 Extinct Affection

严重度(S) Severity

失效原因 Extinct Cause

发生率(O) Occurrence

FMEA编制日期

FMEA Organization Date 关键日期

Key Date 审核

Approve

现行控制方法 Present Control

Method

难检度(D) Detection

风险 Risk RPN

2013/12/9 2014/2/21

建议的措施 Suggestion Action

PFMEA-制程潜在失效模式和影响分析

工序控制的型式 沒有檢測的辦法 間接或隨機的檢測 目視檢測 雙重的目視檢測 利用圖表方法.例如 SPC 等 工序後用量具/規測顯示問題 工序中/前已包括有檢測方法 分段式的檢測及驗証方法 自動停止錯誤裝置/機制 生產過程中已有防止失效方法

難檢度 10 9 8 7 6 5 4 3 2 1

23

24

FMEA表格

___ 次系統 __________________2

(PFMEA)

___ 零組件 __________________ 設計責任 ___________________________3

頁數 編制人

第 ______ 頁,共 ______ 頁 姓名 ______ 部門 ______ 職員編號 _________4__

后果 无警告的严重

效应 有警告的严重

效应 非常高

高 中等 低 非常低 轻微 非常轻微

无

评定准则:后果的严重度(对于制造/装配) 在没有警告的情况下,潜在失效模式可能危及操作者的安全。

在有警告的情况下,潜在失效模式可能危及操作者的安全。

可能导致产品全部(100%)作废或需要在维修部修理超过1小时 可能导致部份(少于100%)产品作废或需要在维修部修理0.5 – 1小时 可能导致部份(少于100%)产品作废或需要在维修部修理少于0.5小时 需要全部(100%)翻工或需要脱机但不需进入维修部修理 产品不用作废但一部份(少于100%)需要翻工 一部份(少于100%)产品需要在线但非原工位翻工 一部份(少于100%)产品需要在线及原工位翻工 无效应

1

PFMEA制程潜在失效模式和影响分析

2

PFMEA

• 制程(工序)FMEA是一种分析技术 • 制造工程师/小组将此技术用作分析潜在失效模式的原

潜在失效模式及后果分析PFMEA

热水温度过高

5

由微机对自动控制线温度、时间等参数进行控制并由微机人员随时进行监控

外观全检

3

30

无

钝化后变色

镀锌零件外观质量达不到下道工序的要求,防腐性能下降

2

零件上有水

5

由微机对自动控制线温度、时间、电流密度等参数进行控制并由微机人员随时进行监控,并辅以压缩空气加以吹干

外观全检

4

40

无

镀锌层厚度不足

镀层厚度用测厚仪按毎槽5%进行抽检,外观全检

5

90

无

过程功能/要求

潜在的失效模式

潜在的失效后果

严重度

级别

潜在失效的原因/机理

频度数

现行预防性工艺控制

现行探测性工艺控制

不易探测度

R

P

N

建议的措施

责任及目标完成期限

采取的措施

严重度

频度数

ห้องสมุดไป่ตู้不易探测度

R

P

N

6

2

电镀时间过长

3

按工艺指导书要求,采用最佳电流密度、时间和装载量来控制镀层厚度,由微机对自动控制线温度、时间.电流密度等参数进行控制并由微机人员随时进行监控

4

除油不够彻底

4

由微机对自动控制线温度、时间、电流密度等参数进行控制并由微机人员随时进行监控

每槽零件除油水洗后观察零件表面有无水珠凝聚,有则说明除油槽除油效果不佳,要求进行调整、更换

除油槽每天用折光仪对浓度进行一次测定,并根据结果进行调整

除油槽1次/月更换

外观全检

4

64

无

无锌层或零件部分有锌

零件外观达不到下道工序的要求,防腐性能下降

PFMEA过程潜在失效模式及后果分析

莱州市XX机械有限公司作业文件文件编号:JT/C-7.1J-003版号:A/0(PFMEA)过程潜在失效模式及后果分析作业指导书批准:王春审核:尹宝永编制:吕春刚受控状态:分发号:2006年11月15日发布2006年11月15日实施过程潜在失效模式及后果分析作业指导书(PFMEA)JT/C-7.1J-0031目的过程潜在失效模式及后果分析,简称PFMEA。

是一种信赖度分析的工具,可以描述为一组系统化的活动,是对确定产品/过程必须做哪些事情才能使顾客满意这一过程的补充。

其目的是:(a)并评价产品/过程中的潜在失效以及该失效的后果;(b)确定能够消除或减少潜在失效发生机会的措施;(c)将全部过程形成文件。

2 范围:适用于公司用于汽车零组件的所有新产品/过程的样品试制和批量生产。

适用于过程设计的风险性及后果的分析;适用于过程重复,周期性永不间断的改进分析。

3 术语和定义:1)PFMEA:指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文简称。

由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

2)失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

3)严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的PFMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

4)频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

5)探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

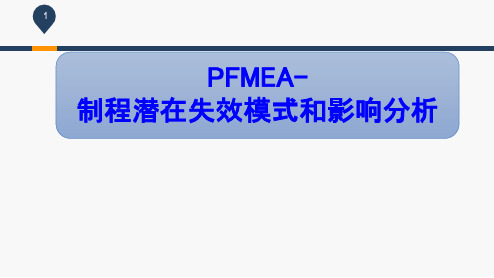

PFMEA-潜在失效模式、效果分析与控制计划

控制过程、规范、公差

2 80 每板堆放高度不超过25cm

2.6、调试套准

跑规、套印不准; 撞网

废次品

4 纸堆距离拉规位置较远

5

机台指定专人负责飞达看护,避免纸 堆偏离较远拉规不到位;

4 勤加、少加

5

以减少墨牙开牙度、增大墨斗辊速度 的方式调整墨路

3 96 3 120

粘花/过底

废次品

脏污(油污、尘 埃)

印张有油污

2.4、调试传纸

机构

印张的打花/蹭花 废次品

印张的刮花

2.5 、调试收纸 机构

粘花/过底

废次品 废次品

胶布清洗次数不足

墨位过大,密度超标;

水大墨大

7 输纸路有油污

1、印张在传递过程中与机 6 件(例如:纸路排骨杆、传

5 100

6 144

2 128 按客户签样或质量生产协商的标准执行

封面印刷1000~1500洗一次胶布;内文 2 80 3000~4000印洗一次胶布;发现后随时

清洗

2 80 交接班记录

4 160

4 128 酒精8~11%,润版原液2.5~3%

小组:

编制:

2.3、工调序试顺墨序路 、水路及墨色

潜在失效模式

项目: 小组:

工序顺序

PFMEA-潜在失效模式、效果分析与控制计划

过程责任人:生产、质量、技术、设备、工程

Number: 编制:

潜在失效模式

严 潜在后果 重

性

潜在原因

出现 频率

目前控制方式

可测 性 RPN

控制过程、规范、公差

印前

CTP制版

纸闸

1、5S

拼版留位错(出血 位、承胶位、中间 留位)

PFMEA过程潜在失效模式和后果分析教材

于顾客所见的现象。

典型的过程失效模式

11)潜在后果

失效的潜在后果是指失效模式对顾客产生的影响。 要根据顾客可能发现或经历的情况来描述失效 的后果,这里的顾客既可以是内部的顾客也可以是 最终用户。如果失效模式可能影响安全性或对法规 的符合性,要清楚地予以说明。 因为顾客可以是下道工序、后续工序或工位、 经销商甚至是车主。当评价潜在失效后果时,这些 因素都必须予以考虑。

怎样填写PFMEA表格

推荐的评价准则

• 小组应对评定准则和分级规则达成一致意见, • 尽管个别过程分析可做修改。 • 注:不建议修改为9和10的严重度数值。 • 严重度定级为1的失效模式不应进行进 • 一步的分析。

评价严重度的准则

PFMEA严重度评价准则

后

果

无警 告的 危害 有警 告的 危害 很高

1)FMEA编号 填入FMEA文件的编号,以便查询。

2)项目 注明正在进行过程分析的系统、子系统或部件的名称和编

号。 3)过程责任

填入整车厂、部门和小组。如已知,还包括供方的名称。

怎样填写PFMEA表格

4)编制者 填入负责编制FMEA的工程师的姓名、

电话和公司的名称。 5)车型年/项目

填入将使用和/或被分析的过程影响的车 型年度/项目(如已知)。 6)关键日期

或可能在有警告的情况下对(机器或组装) 9

操作员造成危害

车辆/系统不能工作(丧失基本功 或100%的产品可能需要报废;或者车辆 8

能)

/系统在修理部门花1个小时以上来修理

车辆/系统可运行但性能水平下降。 或产品需进行挑选、一部分(小于100%)

顾客非常不满意。

报废,或者车辆/系统在返修部门进行返

7

修的时间在0.5-1小时之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实 施 结 果 严发探 R 采取 有效 重 生 测 P 措施 日期 度 度 度 N

加强抽检 永久 3 1 8 24

加强抽检力度

胶盖装配/将刷架组合 1、刷架变形 装入胶盖形成胶盖组合 机壳压轴承/将轴承压入 1、轴承孔扩孔 机壳内 2、轴承孔缩孔 3、轴承同心度 不足 磁石擦胶/使磁石粘在 1、胶不干 机壳内壁

开机、换线 检查一次 100% 检查一次 1 16 综合测试

IPQC 员工 PM 立即

收机时 转子全部进 行点焊后综 合测试 永久

2、线圈数绕错 3、拉力大小 点焊 1、勾位焊接不 良、漆皮未化 2、勾位通孔

2、转子耐压等 级不足

8 2 1 16

IPQC收机

员工全检 增加显微镜 4次/天 2 40 全检 员工 立即 增加显微镜 全检 永久

极 高

8

超规格 2、机壳来料内孔 小,轴承变形 1、胶过保质期

8 2 1 16

极 低

2

2、配胶比例不 正确 1、模具保证 1、模具保证 1、模具保证

1

IPQC检查 员工自检 IPQC检查 IPQC检查 IPQC检查 IPQC抽检 每天/2次 IPQC抽检 每天/2次 IPQC抽检 每天/2次

5

10

增加机冲跌落 试验抽检

8 1 1

8

潜在失效模式与影响分析

(制程FMEA)

设计职责: 马达型号/项目: 核心小组: QJT60QB 关键日期: 满足汽车电器使用要求

FMEA编号 共 编制人: 4

WI-SC-PFM-005 页,第 2 页

FMEA日期(原始):

项目/功能 (要求效 重 影响 度级

FMEA日期(原始):

项目/功能 (要求)

刷架贴阻尼片/减震

潜在失效 模式

1、阻尼片贴不 牢

严等 潜在失效 重 影响 度级

1、失去减震功 能 极 低 3

潜在失效 原因

1、未贴牢

发 现行制程 现行制程 探 生 控制 控制 测 度 预防 探测 度

1 无 无 10

R P N

30

推荐措施

职责 目标完 成日期

3、线扁程度1/2 3、过扁,勾位 至2/3 4、爆漆过长 焊压敏 1、虚焊 易断线 4、邻勾线之间 短路 1、压敏电阻不 起作用 2.压敏电阻爆裂 2.马达性能不足 碎片致马达卡死 高 极 低

4 2 2 16

5、焊接温度过大

PM调节

1、人工操作不当, 焊锡不良 8 2、操作不当碰撞 1 IPQC检查 员工自检 2 16 培训员工手法 增加显微镜 全检 组长 IPQC 立即 增加显微镜 全检 永久

1、马达电流大 2、马达火花大 1、马达虚位大 或小 1、马达杂音、 马达寿命不足 2、马达不顺、 马达电流大 1、马达寿命不 足 2、碳刷掉落, 马达无功能 高 极 极 高 8 低 极 高

潜在失效 原因

1、车刀崩

发 现行制程 现行制程 探 生 控制 控制 测 度 预防 探测 度

IPQC抽检 1 圆度仪 无 轴承内孔 2 过塞规 来料检验 上下午各 1次 无 IPQC抽检 4次/天 IQC检验 3 1

潜在失效模式与影响分析

(制程FMEA)

设计职责: 马达型号/项目: 核心小组: QJT60QB 关键日期: 满足汽车电器使用要求

FMEA编号 共 编制人: 4

WI-SC-PFM-005 页,第 1 页

FMEA日期(原始):

项目/功能 (要求)

潜在失效 模式

严等 潜在失效 重 影响 度级

导致马达虚位过 大或卡死 1、马达火花大 2、马达流速变 化大 高 极 高 1、转子电阻大 小、影响流速 危 险 极 高 极 高 1、转子不通电 或通电不良 2、焊接位氧化 极 8 极

生产/工模/品质 人员共同收机 5 1、模具调整不当 收机错误 1 互检 4次/天 3 15 员工自检 组长 PM IPQC 立即 互检 永久

5 1 1

5

1、使用错误线类 2、设备设置错误 3、收机错误 1、设备压力过小 2、焊接温度过低 3、焊机焊嘴台阶 位使用不正确 4 4、压力过大 5 2

IPQC收机 员工自检 综合测试

潜在失效 原因

发 现行制程 现行制程 探 生 控制 控制 测 度 预防 探测 度

R P N

推荐措施

职责 目标完 成日期

实 施 结 果 严发探 R 采取 有效 重 生 测 P 措施 日期 度 度 度 N

啤换向器/将换向器与 1、啤换向器尺 铁芯连接 寸不达标 2、换向器角度 不达标 绕线 1、用错线径、 线类

IPQC

立即

马达预装

永久

8 2 1 16

2

目测

员工全检 IPQC抽检

5

80

加强抽检力度

IPQC

立即

加强抽检

永久

8

2

4

64

潜在失效模式与影响分析

(制程FMEA)

设计职责: 马达型号/项目: 核心小组: QJT60QB 关键日期: 满足汽车电器使用要求

FMEA编号 共 编制人: 4

WI-SC-PFM-005 页,第 3 页

IPQC

立即

跌落试验

永久

2

1

3

6

转子入机壳/组装马达 1、轴撞伤轴承 胶盖入机壳/组装马达 1、轴撞伤轴承 马达封口/将铁盖与机壳 1、封口推力不 锁死 足

R P N

推荐措施

职责 目标完 成日期

实 施 结 果 严发探 R 采取 有效 重 生 测 P 措施 日期 度 度 度 N

精车/使换向器表面光 1、圆度不良 洁度及圆度达到工程 规格 马达虚位 铁盖内 2、光洁度不达 标 入少垫片 2、轴承孔缩孔 3、轴承同心度 不足 碳精入刷架/将碳精与 1、碳刷裂 刷架铆压在一起 2、碳刷与刷架 有缝隙 3、碳刷松动

1、影响马达性 能如电流、转速 寿命 1、马达杂音、 马达寿命不足 2、马达不顺、 马达电流大 1、磁石跌落

极 4 低

装配手势不正确 1 1、模具导针外径 目测 轴承内孔 2 过塞规 来料检验 IPQC抽检 IPQC抽检 4次/天 IQC检验 3 48 增加马达预装 IPQC 立即 马达预装 永久 5 20 加强抽检力度 IPQC 立即 加强抽检 永久 4 1 4 16

6 2、V座水平度差 1、操作人员失误 1、模具导针外径 超规格 2、铁盖来料内孔 小,轴承变形 1、工装调节不到 位、工装磨损 8 2、刷架来料孔齿 过大

4

定量更换车刀

PM

立即

5000PCS/刀

永久

6

1

1

6

入垫片/降低磨擦调整 1、马达入多或 铁盖压轴承/将轴承压入 1、轴承孔扩孔

8

4

3

96

48

增加马达预装