注塑件过程失效模式及分析PFMEA

PFMEA 过程失效模式与后果分析

发展背景

FMEA 于1960年首次应用于航空工业中的阿波罗任务(Apollo),并于80年代被美国军方确认为军方规范(MILSTD-1629A),是一种系统化之工程设计辅助工具,主要是利用表格方式协助工程师进行工程分析。其目的在 于改善产品和制造的可靠性,指出在设计阶段就可提升设计的可靠性,从而提升产品质量,降低成本损失。

(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或

下游的制造或装配工序,维修工序或政府法规

2021/10/10

5

为什么要进行PFEMA?

“早知道………就不会”

早知道增加工装就不会造成排线被拉扯 早知道早期检验所有项目就不会出现不良流出 早知道提前对物料进行全面可靠性验证就不会造成批量性问题 早知道计算合理的UPH就不会造成员工因时间来不及漏操作 。。。。。。

2021/10/10

7

PFEMA的用法-PFEMA范例

2021/10/10

8

PFEMA的用法-关键参数的评定标准

2021/10/10

9

PFEMA的用法-关键参数的评定标准

2021/10/10

10

Q&A

2021/10/10

11

2021/10/10

12

2021/10/10

3

FMEA的分类

FMEA又根据产品故障可能产生的环节:设计、 制造过程、使用、承包商(供应商)以及服务可 细分为: 1.DFMEA: 设计FMEA

2.PFMFA: 过程FMEA

3.MFMEA:设备FMEA

4.SFMEA: 体系 FEMA

针对系统 及子系统

SFMEA 系统FMEA

探测度(D) 找出失效起因的评价指标, 是否容易被发现失效原因

过程潜在失效模式及后果分析表PFMEA--注塑焊接

1.首检颜色确认 签板 2. 与签板样比对 3.依相关零配件 检验规范检验

3

1.IPQC检验颜 色对比 63 2.用精密度高的 量器称色粉或 色母。

1.IPQC检验记录 1. 根据客人签样对 表2、《配料作 比颜色,符合质量 7 3 3 63 要求。 业指导书》

焊接不牢, 整机没有送 焊接机焊头坏,或输 超声波风 风叶会松 风输出或机 5 轮焊接 出不频率不够. 内有响声 脱

员工装饰 工人身上 物、头发 异物污染 掉落到产 产品 品中

1.工人长头发没戴 影响到产品 工作帽 的清洁状 2.员工没做好个人 况,影响接 6 触者(包括 卫生 使用者)的 3.私人物品没按规 健康 定存放

4

1.包装车间员 工戴帽工作 2.长头发需盘 起,保持个人 清洁卫生 3.私人物品不 带入工作区

3

1、每个风轮都 要动平衡的测量 目视检测平衡 。 机上参考的读 2、人离开机时 数确认 风轮不能停在机 台上。

3

1、每个风轮都 要经过动平衡 机的测量。 54 2、人离开机时 风轮不能停在 机台上。

1、每个风轮都要 经过动平衡机的测 1.IPQC检验记录 量。 6 3 3 54 表2、工艺卡 2、人离开机时风 轮不能停在机台上 。

利器、玻 璃、微生 物害虫、 异物污染 外来物品 掉落到成 品中

造成不明物 1.利器、玻璃易碎 体、脏污物 混入产品 品微生物管控不良 6 中,导致生 2.外来物品管控不 产产品部件 良 污染

3

1.利器、易碎 品、微生物监 控管理 2.记录异物控 制过程

1.监督异物控制 程序执行 2.检查利器玻璃 微生物的控制记 录

1. 制定工具设备台 账清单 2. 所有检验测试工 具设备管理程序制 度文件及实施,受 控发行 3. 制定更新检验测 试工具设备清单, 工具编号正确使 用,制定校正计划 5 3 5 75 并实际实施 4. 所有车间、QC 检验测试工具设备 必须按要求送第三 方年度校正,保留 校正记录、报告 5. 所有车间、QC 检验测试工具必须 按规定收发、存储 、保养

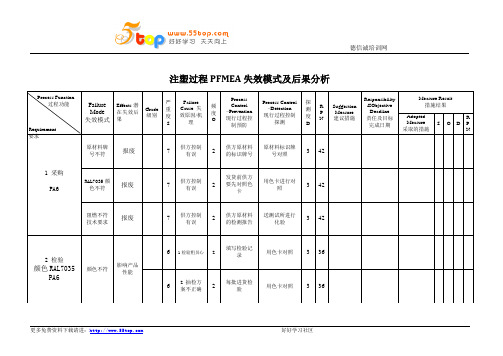

注塑过程PFMEA失效模式及后果分析

德信诚培训网更多免费资料下载请进: 好好学习社区注塑过程PFMEA 失效模式及后果分析Failure Mode 失效模式 Effects 潜在失效后果Grade 级别严重度SFailure Cause 失效原因/机理频度OProcess Control –Prevention 现行过程控制预防Process Control –Detection 现行过程控制探测探测度DR P N Suggestion Measure 建议措施Responsibility &Objective Deadline 责任及目标 完成日期Measure Result 措施结果Adopted Measure 采取的措施S O D RPN1 采购PA6原材料牌号不符报废 7供方控制有误2供方原材料的标识牌号 原材料标识牌号对照3 42RAL7035颜色不符报废 7供方控制有误2发货前供方要先对照色卡用色卡进行对照3 42阻燃不符技术要求报废 7供方控制有误2供方原材料的检测报告 送测试所进行化验3 422 检验颜色RAL7035PA6颜色不符影响产品性能61检验粗员心 2填写检验记录用色卡对照 3 3662 抽检方案不正确2每批进货检验用色卡对照 3 36Process Function过程功能Requirement 要求。

注塑件过程失效模式及后果分析表模板(PFMEA)

6

包装破损

零件污染,客户投 诉

5

产品碰伤砸伤 客户投诉

6

装箱时确认不足 货物堆积过高

搬运不规范

2

无

3

试验后制定合理堆 积标准

2

无

100目测 100目测 100目测

5 60 5 75 4 48

标签贴错 发错货,客户投诉 5

标签与实物未核对 2

无

100目测

4 40

产品数量不正确

客户投诉

6

80-出货检验

关键尺寸超差

第 1 页,共 2 页

注塑件过程失效模式及后果分析表模板(PFMEA)

零件号

设计责任部门

FMEA 编号

零件名称

关键日期

编制人

车型/年份

系统/子系统/部件

编制日期

核心小组

序号

过程

潜在的失效模式

严 潜在的失效后果 重

度

级 别

潜在的失效原因/机理

频 度 数

现行预防性设计控 制

现行探测性设计控 制

探 测 度

5 60 5 75

建议措施

责任人和目标 完成日期

无

采取的措施

严频探 R 重度测 P 度数度 N

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

40-原材料烘料

烘料时间不对 烘料温度不对

表面料花 色差

pfmea过程失效模式与后果分析报告

通过深入分析,我们确定了导致这些失效的潜在原因,包 括设备老化、操作规程不完善、员工培训不足、原材料质 量控制不严格以及工艺参数设置不合理等。

对未来工作的建议和展望

改进措施建议

持续改进计划

未来研究方向

基于PFMEA的结果,我们提出了一系 列改进措施,包括更新设备、优化操 作规程、加强员工培训、严格控制原 材料质量以及调整工艺参数等。这些 措施旨在减少失效发生的风险,提高 生产过程的可靠性和稳定性。

为了确保改进措施的有效实施,我们 制定了持续改进计划。该计划包括定 期评估改进效果、监测潜在问题的出 现以及调整改进措施等。通过持续改 进,我们期望能够不断优化生产过程 ,提高产品质量和客户满意度。

在报告的最后,我们提出了一些未来 可能的研究方向。这些方向包括进一 步探索失效模式与潜在原因之间的关 系、研究新的失效分析方法以及开发 更加智能化的失效预测模型等。通过 深入研究,我们期望能够为企业的持 续改进提供更有力的支持。

失效模式

汽车发动机性能下降

后果

影响汽车动力性能,可能导致油耗增加、排放超标

潜在原因

制造过程中材料、工艺、设备等方面的问题

风险评估

高风险,需采取措施进行改进

案例二:电子产品制造过程的PFMEA分析

失效模式

电子元件短路

潜在原因

制造过程中元件组装、焊 接等环节出现问题

后果

产品功能失效,可能引发 安全事故

提前发现和预防问

题

PFMEA是一种预防性的质量工具 ,它通过提前发现和预防潜在的 问题,减少后期修改和返工的成 本。

优化设计和过程

PFMEA分析结果可以为设计和过 程的改进提供指导,帮助企业优 化产品和过程的性能、可靠性和 安全性。

过程失效模式与影响分析PFMEA

6

如何使用PFMEA

反应的,关注问题

通常,尤其是针对传统流程,没有PFMEA使用历史 当出现了一个特殊问题,在涉及到的流程的特定方面建 立一个微型PFMEA很有帮助

7

过程失效模式与影响分析PFMEA

失效原因 流程失效 失效影响

流程FMEA是一个系统的方法,用于确定……

… 流程中可能发生的失效情况(观测到的和潜在的)

19

PFEMA检测评分指南

按照1到10分给每个失效或原因评出探测度分数 当评探测度分数时,考虑… a.失效或原因在何时,何地,怎样被检测出来 b.任何检测控制都有有效性 评分基于装置在达到客户之前被检测出来的可能性。

如果失效或原因有不止一个检测方法,把所有的都列出来。给

最好的(最低的)评D

20

PFEMA检测评分指南

9

基本功能损 失或降级 可能导致单元主要功能降级(单元可安全操作,但 是性能等级下降)。

8 7 6 5

可能导致产品次要功能完全丧失(产品可操作,但 次要/辅助功 是自动或便利功能不可操作)。 能损失或降 可能导致产品次要功能降级(产品可操作,但是自 级 动或便利的功能不是完全可操作)。 可能引起外观、噪音或其它危害问题。产品完全 可操作,但是有不符合项。缺陷被大多数客户注 意到(>75%)。 影响较小 可能引起外观、噪音或其它危害问题。产品完全 可操作,但是有不符合项。缺陷被较多客户注意 到(>50%)。 可能引起外观、噪音或其它危害问题。产品完全 可操作,但是有不符合项。缺陷被有识别能力的 客户注意到(>25%)。 无影响 在产品性能上没有可辨别的后果。客户不会注意 到。

发生率评分策略可以根据特定应用定制使用,确保将发生率

PFMEA过程失效模式及后果分析

PFMEA过程失效模式及后果分析PFMEA(Process Failure Mode and Effects Analysis)过程失效模式及后果分析是一种常用的质量管理工具,用于评估和改进产品制造过程中的潜在问题和风险。

它旨在预测和预防可能导致产品失效的过程步骤。

1.确定过程步骤:首先,识别和定义产品制造过程中的每个关键步骤,包括原材料采购、加工、装配、测试等。

2.确定失效模式:对于每个过程步骤,识别可能导致失效的模式。

失效模式可以是设备故障、人为错误、材料质量问题等。

3.评估失效后果:对于每个失效模式,评估其可能导致的后果和影响。

后果可以涉及到产品质量问题、安全风险、客户满意度等。

4.定义风险优先级:根据失效模式的严重性、发生频率和检测能力,为每个失效模式分配一个风险优先级。

这可以帮助制定合理的风险控制策略。

5.制定改进计划:对于评估出的高优先级失效模式,制定相应的改进计划和控制措施。

这可能包括优化生产工艺、提供培训和教育、改进设备维护等。

6.实施和监控措施:执行改进计划,并监控其有效性。

定期对PFMEA进行更新,以反映过程改进和新的风险评估。

通过实施PFMEA,可以有效地识别和消除潜在的制造过程问题,并降低产品质量问题的风险。

下面以汽车制造业为例,具体分析PFMEA的应用。

在汽车制造过程中,每个制造步骤都可能存在潜在的失效模式。

例如,原材料采购环节可能存在材料质量问题的风险,加工环节可能存在操作错误或设备故障的风险,装配环节可能存在组装错误或安装不良的风险,测试环节可能存在测试不准确或设备故障的风险。

针对这些潜在问题,可以使用PFMEA来识别并评估其风险。

例如,在加工环节,识别可能的失效模式可能包括不正确的参数设置、设备故障、操作错误等。

然后,评估这些失效模式可能导致的后果和影响,如产品偏差、生产延误、设备故障等。

根据评估结果,确定失效模式的风险优先级,以便制定相应的改进计划和控制措施。

例如,对于评估为高风险的加工失效模式,可以采取以下改进措施:加强对操作员的培训和教育,确保他们正确操作设备和设置参数;增加设备维护和保养频率,以减少设备故障的风险;实施过程监控和自动化控制,以确保稳定的生产环境。

注塑件过程失效模式及分析PFMEA

3 54

___

___

___ _ _

产品飞边

外观质量下降, 使顾客对外观不 4

满意

材料熔融指数 偏大

5

原材料进货检 验

操作工自 检,检验员 首检、巡检

2

40

___

___

___ _ _

包装

产品变形、表 面擦毛

产品性能、外观 质量下降,顾客

不满意

6

6

操作工自 纸箱偏大或偏小 4 纸箱进货检验 检,检验员 2 48

___

___ _ _ ___ _ _ ___ _ _ ___ _ _ ___ _ _

___ _ _

涂装

产品表面无

项划目伤、颗粒 名、发花等不 车辆良年现/象车辆类型:

核油 符心漆 合小附 海组着南:力马 过自程达MES M功N 能600H标

准要求 要求

潜在 失效模式

潜在 失效后果

潜在失效模式及影响分析

巡检

___ ___

___ ___

___ _ _ ___ _ _

包装 包装完好, 便于储存运

包装损坏

产品外观质量、 性能下降

7

内包衬片偏小

操作工自 5 加强进货检验 检,检验员

巡检

2

70

纸箱附件 进货检验

质量科 衬片印刷所

2003.8.2 配用产品名

5

称

7

2

项目

名 车辆年/车辆类型:

核心小组:

过程 功能

满意

模具型腔划伤

5

模具定期维修 保养

操作工自 检,检验员 首检、巡检

3

90

模具定期 维修保养

生产科 2003.8.2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):

页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):

页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):

页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):

页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):

页码:第 页 共5页车辆年/车辆类型:核心小组:▲为与安全和法规无关的产品特殊特性标记。