SMT 盟拓AOI技术参考资料

AOI

贰 新建程序

➢ 调试技巧

贰 新建程序

➢ 调试技巧

贰 新建程序

➢ 正常测试

贰

新建程序

➢ 错误图片的查看

➢ 每块板测试完成后都会自动弹出缺陷图片的对话框,如下图所示,有如下几个位置 点提示:

➢ 1、当前 NG 元件和标准图 ➢ 2、当前测试 PCB 板的面及 NG 总数 ➢ 3、NG 点在 PCB 板的详细位置 ➢ 4、NG 点在缩略图上的具体位置并以所设定的错误元件的颜色来显示错误点 ➢ 5、点击界面上的翻页键来翻看不同 NG 点的位置, 分别代表到第一页、后翻、

AOI

自动光学检测

制作人:彭斌 时间:2020-3-24

目 录

【 壹 】

设 备 用 途 及 原 理

【

叁

】

【 贰 】

设 备 调

设

整

备

与

使

校

用

正

和

操

【 肆 】

设 备 维 护 保 养

作

壹

设备用途及原理

壹 什么是 AOI ?

AOI(Automatic Optic Inspection) 中文名为自动光学检测仪,AOI 是一种新 型的测试技术。

壹 AOI 的工作原理

光学原理。 权值成像数据差异分析系统原理 图像比对原理 颜色提取原理 相似性原理 二值化原理

壹

AOI 的光学原理

AOI 的光源是由红、绿、蓝三种 LED 灯组成,利用色彩的三原色原理 来组合成不同的色彩,结合光学原理中的镜面反射、漫反射、斜面反射, 将 PCB 上的贴片元件的焊接状况显示出来。

叁

设备调整与校正

叁 设备调整与校正

光源亮度调节

将随机配送的标准色卡置于光源正下方,当整个检测视窗显示都是色卡部分时,打开 “系统”菜单中“光源亮度调节”,开启连续拍摄,并选择合适的调节参考值,将光 源亮度调至标准值。

AOI检测人员培训资料

OK图片

NG图片

17

7、Billboard 侧立 定义:元件的侧面朝上贴装,如NG图片所示。 OK图片

NG图片

18

8、UpSidedown 翻面(反白) 定义:元件该朝上的一面由于翻转变成朝下,如NG图片所示。

OK图片

NG图片

19

9、NoSolder / Dryjoint 虚焊 、少锡、露铜 、 浮起 定义:元件与焊盘没有焊接住,焊点锡太少或焊盘上没有锡。 首先我们先来了解一下在不同的灯光下(主要Toplight, Multi-Light ),焊点的成像原理。

OK图片

NG图片

15

5、Shift 偏移 /移位

定义:元件不在中心位置上,出现一定的偏移,偏移程度超过焊点结构的最低要求(引脚或焊端与焊盘需 有四分之三以上面积的良好接触),如NG图片所示。

OK图片

NG图片

16

6、Tombstone立碑 定义:元件一端翘起,没有与焊盘焊接在一起,如NG图片所示。

NG图片

两者进行对比,字符不一致则为错件 6

OK图片

NG图片

两者进行对比, 字符不一致则 为错件

7

OK图片 NG图片

此位号“R210”为电阻, 而实物上贴着电容, 故错件。需物别注意 电阻贴错成电容, 电容贴错成电阻。

8

2、 Missing 少件 定义:BOM清单上要求贴装器件的位号上没有器件,如NG图片所示。

说明:焊点少锡、无锡、引脚翘起的区域应 该比较平坦, 也就是说将会出现红色

22

OK图片

NG图片

从左边OK图片与右边 NG图片对比,可以看到 在Toplight/Sidelight 下虚焊不良焊点会较 亮

No Solder

AOI培训资料

SAKI Operator Training•概述•职责•首件检查•电脑基础知识•软件使用•判别不良点•简单问题处理•注意事项概述•AOI? 自动光学检查机–Automated Optical Inspection machine–利用自动光学检查实现了对产品质量的实时控制。

在线应用大幅度地降低了劳动时间和其它操作需求.•SAKI? 制造商:SAKI Corporation–由SAKI公司制造的AOISAKI配置•BF SCAN:为视觉检查主机,PCB在置完件以后,进行检查.可显示检查报告.如:不良率,不良点数,不良位置.•BF REPAIR:SCAN检查完后,将不良数,位置传至BF REPAIR让作业员依照位置进行修正.•BF EDITOR:为程式编辑器,技术员以上之工程人员将程式编辑完成后,传至BF SCAN后,执行检查.SAKI操作员工作职责•按要求做好首件检查•对SAKI检测到的不良如实记录并对不良位置作修正•每天交接班时确认SAKI程式是否与SOP上规定的程式名相一致.若不一致需知会SAKI工程人员•每天交接班时需将上一班的产量进行清零•每天交接班时需检查REPAIR处的LICENSE KEY有无丢失•若有极性的料SAKI提示为MISSING时,需进行确认是否为REVERSE或其他不良•若发现有MISSING,REVERSE,SHIFT等贴片不良情形SAKI未检测出,需及时知会SAKI工程•监督其他无关人员不要操作SAKI机器首件检查•全检•部分位置检查•指定位置检查全检•要求需依据SOP对板上的所有零件做目检,并做好不良点记录,遇有极性的零件反向时需及时告诉SAKI工程师.•适用情况–试打新机种时第一片板–换线后的第一片板部分位置检查•要求–需依据SOP对板上的有极性的零件做目检,遇有极性的零件反向时需及时告诉SAKI工程师.•适用情况–每天上班后的第一片板–每天用餐回来后的第一片板指定位置检查•要求–对指定的位置进行目检•适用情况–ECN变更时的第一片板,对变更项要做目检,发现问题请及时告知工程人员–根据产线情况临时告知的需进行目检的位置电脑基础知识键盘、鼠标的使用•键盘–字母大小写转换,请确认键盘右上角的Caps Lock 指示灯是否亮了,当亮时输入的是大写字母,若在输入的同时按住Shift 键,则输入的是小写字母。

浅谈AOI技术在SMT测试中的应用

浅谈AOI技术在SMT测试中的应用【摘要】AOI技术目前已经在SMT产线上广泛应用,但主要是用于电子产品的缺陷发现方面,本文就如何在SMT产线的几个环节上使用AOI进行缺陷防止,从应用方法特点、应用位置和应用策略等几个方面进行了探讨,从而提高SMT产线上电子产品的生产质量。

【关键词】AOI;SMT;缺陷防止;应用策略AOI (Automated Optical Inspection)为自动光学检测系统,乃利用CCD 相机撷取影像,而影像是由像素组成,系统将实际影像进行颜色和灰度分析,与标准影像特征比对之后,即可判定是通过或错误,属于一种外观检验的方式。

AOI具有检测效率高、检测稳定而可靠、编程便捷等特点,并且它还能够提供检测数据分析和实时工艺信息反馈,可以用于SMT生产的在线检测,运用其高速高精度视觉处理技术,自动检测PCB板上各种不同贴装错误及焊接缺陷,从而提高SMT产线的产品质量和生产效率。

1 在SMT生产中应用AOI的意义首先,应用AOI设备的意义在于克服人工目检的局限性。

如果在SMT生产线上主要依靠人工目检进行检测,由于人工检验的主观性,其检验结果并不十分令人信服,而且对于高密度复杂的表面贴装电路板,人工目检即不可靠也不经济,而对微小的组件,如0603、0402等,人工目检实际上已失去了意义。

其次,应用AOI设备的可以克服ICT测试的盲点,是对ICT检测的很好补充。

ICT(IN CIRCUIT TEST)在线测试是用电学的原理对PCB及PCBA的线路及电子组件的特性进行检查。

检查项目有:开路,短路,电子组件的特性不良,IC的保护二极管不良,组件空焊,浮高等;但ICT测试存在明显的盲点是PCBA 的外观不良(但不影响功能),如:组件的破损、组件的偏位、电器特性相通的短路、大电容串联笑电容、大电阻并联小电阻等。

而AOI是用光学的原理对PCB及PCBA上的电子组件进行外观检查,与ICT 测试的侧重点与盲点是不同的,二者合并对PCBA进行测试,可以形成互补,这样将大大保证产品的质量。

AOI学习手册部分资料

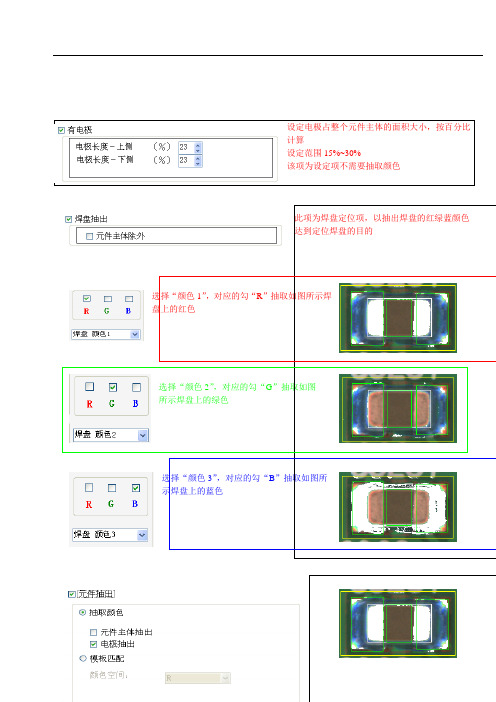

设定电极占整个元件主体的面积大小,按百分比计算设定范围15%~30%该项为设定项不需要抽取颜色此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“电极抽出”抽取电极颜色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色,如上图所示红色框内为该项的检查区域,抽取焊盘的红色.该项用于检查多锡,如果焊锡过多,电极面积就会相应减少,抽取电极颜色,红色横向纵向该项通过焊盘和主体定位后的相对位置元件的偏移量,大于标准则NG该项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色检查是否漏料、翻面、立碑错料,选取电路板面积抽取电路板颜色5.3晶体管元件基本设定及颜色抽去方法A: 自动抽出窗口B: 焊盘窗口 AC: 电极窗口BD: 贴装窗口E: 主体窗口CF: 极性窗口D DE纵向BBC横向C晶体管此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色检查是否漏料、翻面、立碑错料,选取电路板面积抽取电路板颜色5.4 排阻元件基本设定及颜色抽去方法ABDC纵向EDA: 自动抽出窗口B: 焊盘窗口C: 电极窗口D: 贴装窗口横向E: 主体窗口排阻F: 极性窗口此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色该项检查元件是否少锡,检查区域为图中两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG该项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色5.5钽电容元件基本设定及颜色抽去方法A E DB B横向 FC C纵向A: 自动抽出窗口B: 焊盘窗口C: 电极窗口D: 贴装窗口E: 主体窗口F: 极性窗口此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色此项为元件主体定位项,选择“元件主体抽出”抽取本体(贴装)颜色该项检查元件是否缺件,如果缺件焊盘中央部分显示大面积红色如上图所示红色框内为该项的检查区域,抽取焊盘的红色此项检查元件是否少锡,检查区域为两根蓝线之间的区域,抽取蓝色,蓝色面积小于标准则NG该项检查元件是否假焊,检查区域如图中两根橙色线之间的区域,抽取明亮蓝绿色,抽出颜色面积大于标准则NG项检查元件是否假焊,检查的区域如图焊盘中红色框内为检查区域,抽取红色,红色面积大于标准则NG该项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色项检查是否漏料、翻面、立碑错料,选取元件面积抽取主体颜色5.6 IC元件基本设定及颜色抽去方法EDBA横向D A: 自动抽出窗口B: 焊盘窗口B D: 贴装窗口F E: 主体窗口F: 极性窗口纵向SOP横向纵向QFP检查元件的引脚个数,不抽取颜色此项为引脚定位项,抽取引脚的颜色红色此项为焊盘定位项,以抽出焊盘的红绿蓝颜色达到定位焊盘的目的选择“颜色1”,对应的勾“R”抽取如图所示焊盘上的红色选择“颜色2”,对应的勾“G”抽取如图所示焊盘上的绿色选择“颜色3”,对应的勾“B”抽取如图所示焊盘上的蓝色横向纵向此项检查引脚间的连锡,抽取连锡的颜色(R,G,B都要抽取)此项检查引脚的弯曲,抽取引脚颜色红色。

AOI学习手册

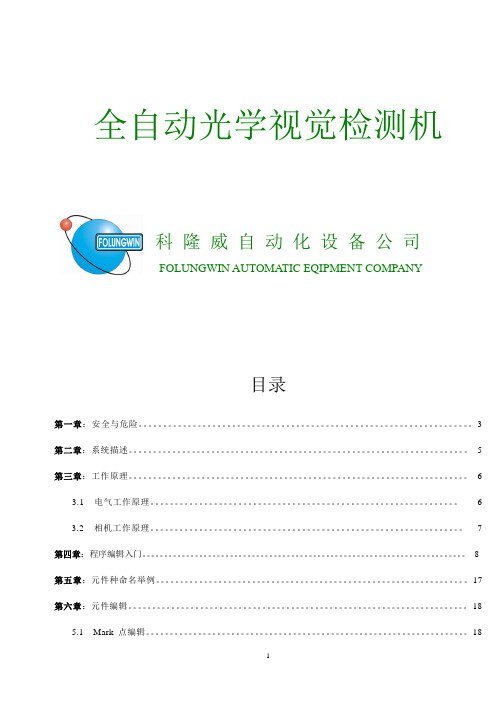

3.2像机工作原理图

图示为在彩色高亮度方式下焊锡表面

的倾斜和摄像机摄取画像的颜色分布

关系

实际的彩色高亮度图像

1.打开总电源(总电源开关在电脑主机旁)

2.总电源打开后,电脑会自动启动进入Windows界面下。

3.按SON按键(PLC上电)

4在Windows界面下,找到 图标,然后双击打开。

5.1Mark点编辑。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。18

5.2CHIP元件基本设定及颜色抽去方法。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。23

5.3晶体管元件基本设定及颜色抽去方法。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。27

元件库检查:元件分类/元件资料/元件模板

标准检查时间:4~15ms/元件 <150ms/FOV

检查个数:最大10000元件/基板

制程复制:同型号机器间制程通用,通过移动存储复制或通过局域网间共享

硬件系统

可检测PCB尺寸:Min 50㎜(L)×50㎜(W) Max 350㎜(L)×420㎜(W)

可检测PCB厚度:0.3~3.0㎜

添加元件新建元件组更改名称元件种复制

连续添加元件新建元件种元件种移动元件种删除

在元件库内找到相应的元件,单击“添加元件”将添加出来的元件移到相应的元件上(也可以将“连续添加元件”按键选择到 位置,然后在PCB板上相应的元件上双击即可)

元件主体

自动抽出窗口

单击“元件测试”

单击“停止”`

AOI培训资料

06

AOI未来趋势与挑战

AOI未来发展趋势

1 2 3

智能化发展

随着人工智能技术的进步,AOI检测系统将更加 智能化,能够自动学习和优化检测算法,提高检 测准确性和效率。

5G技术的应用

5G技术为AOI带来了新的机遇,使得远程控制和 实时数据传输更加便捷,可实现高效率的生产和 检测。

柔性化发展

随着电子产品更新换代的加速,AOI检测设备将 更加轻薄、便携,适应多品种、小批量的生产需 求。

但需要配置高精度相机和镜头,成本较高。

02

激光型AOI设备

利用激光扫描技术,对待检测电路板进行扫描,通过反射光束的强度和

分布情况来检测电路板上的缺陷。其优点是检测速度快、效率高,但容

易受到环境光和表面材质的影响。

03

复合型AOI设备

结合了图像型和激光型AOI设备的优点,采用双镜头设计,同时具备图

像识别和激光扫描两种检测技术,能够更加全面地检测电路板上的缺陷

深度学习技术

利用深度神经网络对图像进行高级分析和识别,提高检测精度和 效率。

自然语言处理技术

用于处理和分析文本数据,为AOI系统提供智能化支持。

04

AOI设备与系统

AOI设备类型与特点

01

图像型AOI设备

利用光学成像原理,将待检测电路板放置在检测摄像头前,通过图像识

别技术对电路板上的缺陷进行检测。其优点是检测精度高、稳定性好,

。

AOI系统组成与功能

硬件部分

包括工业相机、镜头、光源、工作台等组成,负责采集电路板的 图像数据。

软件部分

包括图像处理软件、数据分析软件等组成,负责对采集到的图像数 据进行处理、分析、识别和分类。

AOI培训资料

提供AOI领域的培训教程,包括AOI设备操作、检测程序编写 、数据处理等方面的教程,帮助学员快速掌握AOI设备的操作 和维护。

THANKS

感谢观看

AOI检测规范

介绍AOI检测的规范和流程,包括检测前的准备工作、检测过程中的注意事项、 检测后的数据处理等方面的规范,帮助学员掌握正确的检测方法和流程。

AOI相关书籍与教程

AOI专业书籍

推荐AOI领域的专业书籍,包括AOI技术原理、设备构造、检 测技术等方面的书籍,帮助学员系统地学习AOI相关知识。

Utech AOI

Utech是另一家国内知名的AOI设备供应商,其AOI产品线也覆盖了多个型号,如UT300 、UT600、UT1000等,同样适用于不同领域的PCB板检测。

Machvision AOI

Machvision是一家*地区的AOI设备供应商,其AOI产品线也覆盖了多个型号,如MV300 、MV600、MV1000等,适用于不同领域的PCB板检测。

AOI在绿色制造领域的应用挑战

总结词

环保与节能

详细描述

在绿色制造领域,AOI技术的应用也需要考虑环保和节 能的问题。例如,在使用AOI设备进行缺陷检测时,需 要使用大量的电力。如果AOI设备的能效不够高,就会 导致能源浪费和环境污染。因此,需要研发更加环保和 节能的AOI设备,以降低对环境的影响。此外,在使用 AOI技术时,也需要考虑如何正确处理和处置废品和缺 陷品,以符合环保法规的要求。

AOI培训资料

xx年xx月xx日

contents

目录

• AOI简介 • AOI系统构成 • AOI操作与维护 • AOI应用案例分析 • AOI发展趋势与挑战 • AOI相关资料与文献