GATE-浇口设计分析

浇口及流道设计GATE_RUN_DESIGN

凸耳澆口(Tab Gate)

澆口先進應力中的產品

應力集中在凸片

Tab

Gate

直接澆口(Sprue Gate)

豎膠道直接進入產品 在決定產品澆口尺寸由大到小縮減 幾何圖形使用Beams

隔膜澆口(Diaphragm Gate)

使用澆口在產品的內部直徑裡 通常在產品有較薄區域 使用於薄殼元素

難以達成

不建議 模型建立是由薄殼及Beams組成

潛伏式澆口(Submarine Gate)

圓錐形澆口, 與分模線以下的產品相交 典型常用 入口直徑約為平均厚度25% ~ 75%

Parting Line

香蕉形澆口(Cashew Gate)

彎曲潛入式澆口 加工困難

針點式澆口(Pin Gate)

Flow channel

Gate geometry varies widely depending on drop style and usage

閥澆口(Valve Gate)

與熱澆道類似, 但是由一個銷釘關閉這個澆口孔口 在週期期間銷釘能夠控制不同時間之開與關 模型建立使用Beams

Valve pin

如果沒有做流道分析,通常流道尺寸往往比實 際需求更大 材料 成型時間 錢!!

一般所建議的流道直徑

Material

Diameter mm inch

ABS, SAN 5.0-10.0 3/16-3/8

Acetal

3.0-10.0 1/8-3/8

Acrylic

8.0-10.0 5/16-3/8

Nylon

指定澆口位置

手動建立流道系統與多模穴複製 設定形狀因子與建立

對稱形多模穴模具

指定產品形狀因子與建立對稱形多模穴

充填系统-浇口(Gate)形式

綠點高新科技股份有限公司

Gate 形式

針點澆口:三板模的流道撥料板必須要有冷卻,gate大小至 少ψ0.8~1.6mm

L:0.5 ~ 0.75 mm t:零件壁厚

d 澆口直徑

綠點高新科技股份有限公司

Gate 形式

潛伏式澆口:gate大小至少ψ0.8~1.2mm,冷料的長度 要大於gate的長度

a.流動比必須在材料特有數值以下始可。 b.防止噴流紋(jetting)的產生。 c.減少熔接線所引致的缺陷。 d.成形材料流動線的平滑,可減少成形品的變形。

e.選定在不要求機械強度的位置。

f.考慮成形品外觀的不良,要設定在容易加工的位置。

綠點高新科技股份有限公司

澆口數量

每增加一個澆口,至少增加一條熔接線,同時增加一個澆 口痕跡、增加流道的體積以及增加較多的積風。 在型腔能夠完滿充填的前提下,澆口數目是愈少愈好。 為了減少澆口數目,每一澆口應就塑料流動所能及的流長/ 壁厚比之內,找出可以涵蓋最大零件面積的進澆位置。

差的 Poor

好的 Good

綠點高新科技股份有限公司

Gate 形式

澆口設計:使用击片澆口以避免噴流

綠點高新科技股份有限公司

Gate 形式

澆口設計:正確的澆口位置避免噴流

差的 Poor

好的 Good

綠點高新科技股份有限公司

Gate 形式

澆口設計:適當的澆口形狀以避免噴流

差的 Poor

示意圖 機種別:NEO RSM

綠點高新科技股份有限公司

Side Gate (側向澆口)

最為廣泛使用的澆口形式,澆口與成型品分離容易,多模 穴模具較容易獲得澆口平衡

示意圖 機種別: NEO RSM

浇囗的设计

流道直径与长度关系 流道直径与长度有关, 流程越长, 直径越大. 同时考虑流道要尽量细,尽量短.每种胶料都有一 个最小直径要求, 小过最细直径时塑料不能流到 模腔.流道直径一般比成品胶位厚1.0mm.避免流道 塑料比成品先凝固而不能保压.

例如胶位为 0.060″--.080″时, 流道直径需为3/32″ 0.100″--.125″时, 流道直径需为5/32″ 0.150″时, 流道直径需为3/16″=4.7cm 0.200″时, 流道直径需为1/4(加一次分流) 下表为不同胶料与流道直径之关系. (流道每转 向一次,流道切面面积要加多20%)

因此大水口印可以减细,只要将上述唧咀的呎寸改 小.但唧咀的直径受炉咀直径的影响,而水口要易 于出模的关系,脱模角不能少过3度。所以只有唧 咀长度可以减短,用加长炉咀即可。

侧面浇口 侧面浇口是一般常用的浇口,它的结构最为简单.只是在工 模的一边加工此浇口,藉此将流道及成品连接. 如图二 优点 : (i) 切面面积简单,容易加工, (ii)浇口的尺寸大小容易准确控制及快捷改良 (iii)当塑料充填时,成品容易控制,易受浇口冷却凝固影 响及 (iv)所有的塑料适合彩此种浇口. 缺点 : 成品表面有明显的水口瑕玭. 浇口的尺寸 : W=浇口, h=浇口深度, L=浇口长度

浇口的种类 为获得最佳填状况,须小心选择浇口的类型.常 见的浇口有下列各类:如下图.

浇口系统的设计 直接浇口或大水口 主流道直接供应塑料到制成品.主流道黏附 在制成品上.在两板的工模.大水口通常是一 出 一只,但在三板模或热流道工模的设计上,可以 一出多只。 缺点:在制成品表面形成水口印会影响成品 外观.而水口印大小在于 (i)唧咀的细直径孔 (ii)唧咀的脱模角 (iii)唧咀的长度

浇囗的设计

浇口种类-浇口模具设计

浇口种类薄膜浇口模具设计时间:2010-06-13 19:07来源:未知作者:模具站点击:307次TAG标签:模具设计浇口薄膜浇口薄膜浇口薄膜浇口(film gate)如图6-19,又称为毛边浇口(flash gate),薄膜浇口与环状浇口类似,但使用于边缘平直的塑件,它具有平直的浇口,浇口宽度可以跨接整个模穴边缘或是部份的模穴。

薄膜浇口适用于压克力塑件,而且常常用在又大又平整的塑件,以薄膜浇口薄膜浇口(film gate)如图6-19,又称为毛边浇口(flash gate),薄膜浇口与环状浇口类似,但使用于边缘平直的塑件,它具有平直的浇口,浇口宽度可以跨接整个模穴边缘或是部份的模穴。

薄膜浇口适用于压克力塑件,而且常常用在又大又平整的塑件,以保持最小量的翘曲。

薄膜浇口尺寸很小,厚度大约是0.25~0.63 mm,宽度大约为0.63 mm。

图6-18 辐状浇口图6-19 薄膜浇口(B) 自动式去除式浇口自动去除式浇口与模具动作配合,在顶出塑件时剪断浇口。

它们应用于:Ÿ 避免去除浇口的二次加工。

Ÿ 维持均一的周期时间Ÿ 使浇口痕迹最小化。

自动去除式浇口包括下列各类型:针状浇口、潜式浇口、热流道浇口、和阀浇口。

(1) 针状浇口针状浇口(pin gate)如图6-20,通常应用于三板模,其流道系统位于模板的一组分模在线,塑件模穴接在主要分模在线。

具有倒锥角的浇口在平行于模板运动方向穿透中间模板。

当打开模穴主分模线时,针状浇口的小直径端从塑件撕离,再打开流道分模线即可顶出流道废料。

此系统也可以先打开流道分模线,再使用辅具撕下流道废料。

针状浇口最常使用在单一塑件多点进浇,以确保对称的充填,或是缩短流道长度以确保整个塑件的保压操作。

典型的针状浇口的直径0.25~1.6 mm。

(2) 潜式浇口潜式浇口(submarine gate)或称为隧道浇口(tunnel gate)、凿子浇口(chisel gate),如图6-21所示,使用于两板模,在分模线以下,流道末端与模穴之间加工一倾斜之锥状隧道。

浇口及流道设计GATERUNDESIGN.

Flow channel

Gate geometry varies widely depending on drop style and usage

閥澆口(Valve Gate)

與熱澆道類似, 但是由一個銷釘關閉這個澆口孔口 在週期期間銷釘能夠控制不同時間之開與關 模型建立使用Beams

Valve pin

使用在三板模模具 非常小的孔洞 模型建立使用Beams 孔洞直徑約為0.25~ 1.5 mm

Drop blue Gate, Yellow

熱澆道(Hot drop)

直接將熔膠材料送到產品 熱澆道形式決定了澆口幾

何造型與尺寸 孔口尺寸是重要關鍵,它控

制噴口塑料不會流出 模型建立使用Beams

指定澆口位置

手動建立流道系統與多模穴複製 設定形狀因子與建立

對稱形多模穴模具

指定產品形狀因子與建立對稱形多模穴

選擇整個產品 按滑鼠右鍵 > Properties 在表列將所有屬性形狀因子(Occurence)設定為4

建立澆口

放大塑膠入口點區域 刪除塑膠入口點 建立澆口曲線

Relative 0, -3.175, –3.175 設定建立冷流道澆口

冷卻時間

冷卻時間建議保壓問題 決定流道系統80%最小冷卻時間或產品冷卻時間

時間 vs.壓力結果

如果沒壓力平衡與它 有關係嗎?時間比率低 於 0.04 秒!!

這個充填平衡足 夠好嗎?

這結果獲得3% 的時間不平 衡性與2%的壓力不平衡性

修改流道尺寸

在案例中如執行流道平衡分析,將會自動修改流道 尺寸且會在分析子目錄後面註解(runner balance)

保壓切換F/P

使用充填體積%, 設定 100%

浇口和流道设计

浇口设计的作用和要求 浇口是流道和型腔之间的连接部分,也是注塑模进料系统的最后 部分,其基本作用是: 1 使从流道来的熔融塑料以最快的速度进入并充满型腔; 2 型腔充满后,浇口能迅速冷却封闭,防止型腔内还未冷却的热 料回流。 浇口的设计与塑件形状、断面尺寸、模具结构、注塑工艺条件(压 力) 及塑料性能等因素有关系。但是,根据上述两项基本作用来说, 浇口的截面要小,长度要短,因为只有这样才能满足增大料流速度、 快速冷却封闭、便于与塑件分离以及浇口残痕最小等要求。 塑件质量上的缺陷,如缺料、缩孔、拼缝线、发脆、分解、浇口 白斑、翘曲等,也常常是由于浇口设计不良所造成的。

扇形浇口

很宽的侧浇口 可获得一个平缓的流动波前 进入产品(平衡流动)

Fan Gate

扇形浇口

扇形浇口:沿浇口方向宽度逐渐增加,厚 度逐渐减小呈扇形的侧浇口 常用于成形面积较大的扁平而较薄的塑件, 由于在宽度方向上的流动均匀平稳,降低 了塑件的内应力 浇口痕迹明显,去除较困难

扇形浇口

翼状浇口

直接浇口

注道直接连到产品上 其大小由注道的大小决定 有大而明显的浇口痕迹

Sprue Gate

膜式浇口

以膜式浇口作为圆柱状产 品的内径 通常有一段薄的区域与产 品相连

浇口面Gate Land

Diaphragm Gate

环状浇口

象一个膜式浇口但位于产 品的外侧 不推荐使用

主流道设计

主流道是指浇注系统中从注射机喷嘴与模具浇口套接触处开始到分流 道为止的塑料熔体的流动通道 – 设计时必须使熔体的温度降和压力损失最小 – 设计成圆锥形,便于流道凝料拔出 浇口套的形式

浇口套的固定形式

主流道的设计原则

Gate_种类及特点

1.浇口痕迹明显。

主要用于圆 筒形或中间 带有孔的制 品。

1.制件上带有拼 合缝,影响制件强 度。

成型圆筒型 和圆周等分 型产品塑件。

Overlap-side Gate

交跌式 浇口

1.浇口切除困难; 2. 浇口痕迹明显; 3.冷料道区域形 成生产废料。

用于成型侧 面外观重要 的产品。

Curve Gate

用于成型料流较长 的壳类塑件,如尺寸 较大彩电的后壳。

R&D CENTER MOLD PART

特 优 点

备

注

Common-side Gate

普通 侧浇口

一般开设在分模面上, 从型腔外侧面进料。 1.形状简单,加工方便; 2.去除浇口容易。

1.注塑压力损失大; 2.保压补缩作用比直 浇口小; 3.对壳制品排气不方 便,容易形成熔接线。

Side

Gate

Pin-side Gate

点式 侧浇口

1. 浇口位置限制小; 2.浇口痕跡小; 3.开模时浇口可自动拉 断,有利于自动化操作; 4.剪切速率高,产品外观 好。

常用来成型平直 的大面积薄壁塑 件。如壳类,横 梁类产品。

1.浇口切除困难 且痕迹明显; 2.冷料道区域形 成生产废料。

成型横向尺寸较 大的薄片状平板 类塑件。

Diaphragm Gate

隔片式 浇口

1.浇口切除困难 且痕迹明显; 2.冷料道区域形 成型圆筒型塑件。 成生产废料。

R&D CENTER MOLD PART

Point Gate

点浇口

1.浇口尺寸小,充模阻 1.由于浇口很小,熔体通 力大; 过点浇口时流速增加,前 2.冷凝快,不利于补缩。 后压大,提高了充模速度, 3.就薄壁塑件而言,澆 从而获得外表清晰,有光 口附近剪切速率(Shear 泽的制品; Rate)過高,残余应力 2.自动拉断浇口,残留痕 大,容易开裂,可局部 迹小。 增加澆口处塑件壁厚; 4.限于三板式模具。

GATE-浇口设计分析

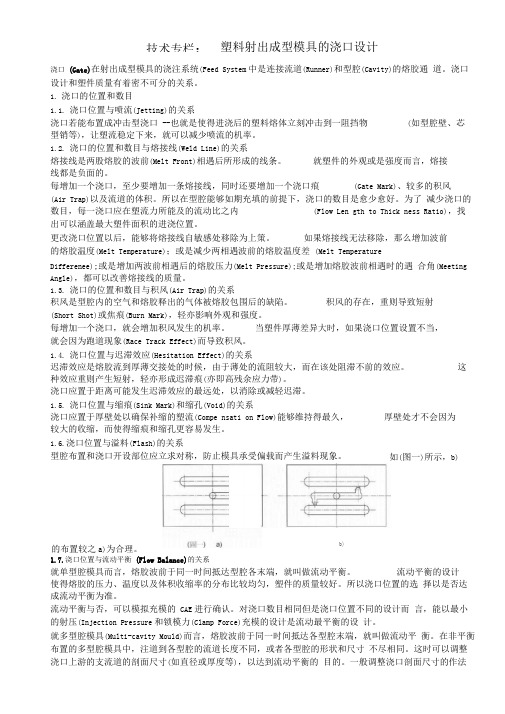

技术专栏:塑料射出成型模具的浇口设计浇口(Gate)在射出成型模具的浇注系统(Feed System中是连接流道(Runner)和型腔(Cavity)的熔胶通道。

浇口设计和塑件质量有着密不可分的关系。

1.浇口的位置和数目1.1.浇口位置与喷流(Jetting)的关系浇口若能布置成冲击型浇口--也就是使得进浇后的塑料熔体立刻冲击到一阻挡物(如型腔壁、芯型销等),让塑流稳定下来,就可以减少喷流的机率。

1.2.浇口的位置和数目与熔接线(Weld Line)的关系熔接线是两股熔胶的波前(Melt Front)相遇后所形成的线条。

就塑件的外观或是强度而言,熔接线都是负面的。

每增加一个浇口,至少要增加一条熔接线,同时还要增加一个浇口痕(Gate Mark)、较多的积风(Air Trap)以及流道的体积。

所以在型腔能够如期充填的前提下,浇口的数目是愈少愈好。

为了减少浇口的数目,每一浇口应在塑流力所能及的流动比之内(Flow Len gth to Thick ness Ratio),找出可以涵盖最大塑件面积的进浇位置。

更改浇口位置以后,能够将熔接线自敏感处移除为上策。

如果熔接线无法移除,那么增加波前的熔胶温度(Melt Temperature);或是减少两相遇波前的熔胶温度差(Melt TemperatureDifferenee);或是增加两波前相遇后的熔胶压力(Melt Pressure);或是增加熔胶波前相遇时的遇合角(Meeting Angle),都可以改善熔接线的质量。

1.3.浇口的位置和数目与积风(Air Trap)的关系积风是型腔内的空气和熔胶释出的气体被熔胶包围后的缺陷。

积风的存在,重则导致短射(Short Shot)或焦痕(Burn Mark),轻亦影响外观和强度。

每增加一个浇口,就会增加积风发生的机率。

当塑件厚薄差异大时,如果浇口位置设置不当,就会因为跑道现象(Race Track Effect)而导致积风。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术专栏 : 塑料射出成型模具的浇口设计

浇口(Gate)在射出成型模具的浇注系统(Feed System)中是连接流道(Runner)和型腔(Cavity)的熔胶通道。

浇口设计和塑件质量有着密不可分的关系。

1. 浇口的位置和数目

1.1. 浇口位置与喷流(Jetting)的关系

浇口若能布置成冲击型浇口 -- 也就是使得进浇后的塑料熔体立刻冲击到一阻挡物(如型腔壁、芯型销等),让塑流稳定下来,就可以减少喷流的机率。

1.2. 浇口的位置和数目与熔接线(Weld Line)的关系

熔接线是两股熔胶的波前(Melt Front)相遇后所形成的线条。

就塑件的外观或是强度而言,熔接线都是负面的。

每增加一个浇口,至少要增加一条熔接线,同时还要增加一个浇口痕(Gate Mark)、较多的积风(Air Trap)以及流道的体积。

所以在型腔能够如期充填的前提下,浇口的数目是愈少愈好。

为了减少浇口的数目,每一浇口应在塑流力所能及的流动比之内(Flow Length to Thickness Ratio),找出可以涵盖最大塑件面积的进浇位置。

更改浇口位置以后,能够将熔接线自敏感处移除为上策。

如果熔接线无法移除,那么增加波前的熔胶温度(Melt Temperature);或是减少两相遇波前的熔胶温度差(Melt Temperature Difference);或是增加两波前相遇后的熔胶压力(Melt Pressure);或是增加熔胶波前相遇时的遇合角(Meeting Angle),都可以改善熔接线的质量。

1.3. 浇口的位置和数目与积风(Air Trap)的关系

积风是型腔内的空气和熔胶释出的气体被熔胶包围后的缺陷。

积风的存在,重则导致短射(Short Shot)或焦痕(Burn Mark),轻亦影响外观和强度。

每增加一个浇口,就会增加积风发生的机率。

当塑件厚薄差异大时,如果浇口位置设置不当,就会因为跑道现象(Race Track Effect)而导致积风。

1.4. 浇口位置与迟滞效应(Hesitation Effect)的关系

迟滞效应是熔胶流到厚薄交接处的时候,由于薄处的流阻较大,而在该处阻滞不前的效应。

这种效应重则产生短射,轻亦形成迟滞痕(亦即高残余应力带)。

浇口应置于距离可能发生迟滞效应的最远处,以消除或减轻迟滞。

1.5. 浇口位置与缩痕(Sink Mark)和缩孔(Void)的关系

浇口应置于厚壁处以确保补缩的塑流(Compensation Flow)能够维持得最久,厚壁处才不会因为较大的收缩,而使得缩痕和缩孔更容易发生。

1.6. 浇口位置与溢料(Flash)的关系

型腔布置和浇口开设部位应立求对称,防止模具承受偏载而产生溢料现象。

如(图一)所示,b)

的布置较之a)为合理。

1.7. 浇口位置与流动平衡(Flow Balance)的关系

就单型腔模具而言,熔胶波前于同一时间抵达型腔各末端,就叫做流动平衡。

流动平衡的设计使得熔胶的压力、温度以及体积收缩率的分布比较均匀,塑件的质量较好。

所以浇口位置的选择以是否达成流动平衡为准。

流动平衡与否,可以模拟充模的CAE进行确认。

对浇口数目相同但是浇口位置不同的设计而言,能以最小的射压 (Injection Pressure)和锁模力(Clamp Force)充模的设计是流动最平衡的设计。

就多型腔模具(Multi-cavity Mould)而言,熔胶波前于同一时间抵达各型腔末端,就叫做流动平衡。

在非平衡布置的多型腔模具中,注道到各型腔的流道长度不同,或者各型腔的形状和尺寸不尽相同。

这时可以调整浇口上游的支流道的剖面尺寸(如直径或厚度等),以达到流动平衡的目的。

一般调整浇口剖面尺寸的作法并不可取,一来此非长久之计(浇口小,容易耗蚀,流动平衡不能持久) ,二来若是浇口厚度也在调整之列,就会失去浇口作为划一封凝时间 (Freeze Time 或Seal Time)的功能。

当支流道比较细长(一般在200mm以上),可采用以下公式来平衡塑流:

1.8. 浇口位置与塑件平面度的关系

浇口的布置若能形成单一方向流(Uni-directional Flow) - 也就是塑料熔体进入型腔后,其波前能以一平直的形式推进,那么塑料在流动方向和垂直流动方向的收缩就不会相互牵制,可以产生平面度高的塑件。

浇口的布置若能使得塑料熔体先流经型腔的平直部分,后流到型腔的弯曲部分,就可以减少残余应力对塑件中心面的不对称度,发生翘曲的可能性可以减少。

1.9. 浇口位置与型芯偏移的关系

正确的浇口位置使得进浇后的塑料熔体对型芯施加相互抵消的压力,免得型芯因单边受力太大而偏移,以致成型的塑件在压力大的一侧较厚,而在压力小的一侧较薄,这也会造成脱模困难以及塑件损坏。

2. 浇口的型式和尺寸

2.1. 边缘浇口(Edge Gate)

又称为侧浇口(Side Gate),剖面有矩形,也有圆形,一般开设在分模面上,从型腔外侧面进料。

矩形边缘浇口(Rectangular Edge Gate)是最常见的浇口,常用于两板式多型腔模具,形状简单,加工方便,去除浇口容易,浇口痕迹小但是容易形成熔接线和积风。

如(图二)所示。

主要的尺寸有三:

考虑单面(凸模或凹模型腔面)即可。

2.2. 扇形浇口(Fan Gate)

通过以上公式中算出的边缘浇口的宽度若大于浇口上游的支流道直径或宽度,就可采用扇形浇口。

如(图三)所示,浇口开设在分模面上,从型腔外侧面进料,浇口沿进料方向逐渐加宽,厚度则逐渐减薄。

从此浇口进入型腔的塑料熔体波前较为平直,可减少翘曲变形,用来成型宽度较大的板状塑件颇为适宜。

主要的尺寸有三:

2.3. 薄片式浇口(Film Gate)

又称为平缝式浇口,常用来成型平直的大面积薄壁塑件。

如(图四)所示,浇口的分配流道与型腔侧边平行,其长度通常大于塑件宽度。

从此浇口进入型腔的塑料熔体波前可保持单一方向流,可避免翘曲变形,常用来成型平直的大面积薄壁塑件。

2.4. 重迭式浇口(Overlap Gate)

又称为搭接浇口,如(图五)所示。

可布置为冲击型浇口,有效的防喷流,但是浇口处易产生缩痕,浇口切除较为困难,浇口痕迹明显。

主要的尺寸有三:

2.5. 凸耳式浇口(Tab Gate)

如(图六)所示,在型腔侧面开设耳槽,熔胶通过浇口冲击在耳槽侧面上,经调整方向和速度后再进入型腔,如此应力得以释放,可以避免喷流。

但是这种浇口切除较为困难,浇口痕迹较大。

主要的尺寸有六:

2.6. 针点浇口(Pin Point Gate或Pin Gate)

针点浇口位置限制小,浇口痕迹小,开模时浇口可自动拉断,有利于自动化操作,如(图七)所示。

就薄壁塑件而言,浇口附近剪切速率(Shear Rate)过高,残余应力高,容易开裂,可局部增加浇口处塑件壁厚,如上图所示,以圆弧R形成酒窝(Dimple)状过渡,以行改善。

主要的尺寸有二:

2.7. 潜伏式浇口(Submarine Gate或Subsurface Gate)

又称为隧道式浇口(Tunnel Gate),如(图八)所示,流道开设在分模面上,浇口潜入分型面下,熔胶斜向进入型腔。

塑件和流道分别设置推出机构,开模时浇口自动被切断,流道凝料自动脱落。

塑料过轫(如PA)或过脆(如PS)并不适用,前者不易切断,后者易于断裂,容易堵塞浇口。

主要的尺寸有:

2.8. 盘形浇口(Diaphragm Gate)

盘形浇口用于内孔较大的圆筒形塑件,或具有较大长方形内孔的塑件,浇口在整个内孔周边上。

如图九(a)和(b)所示,塑料熔体从内孔周边以大致同步的方式注入型腔,型芯受力匀称,熔接线可以避免,排气顺畅,但是会在塑件内缘留下明显的浇口痕迹。

盘形浇口的主要的尺寸有二:

2.9. 圆环形浇口(Ring Gate)

圆环形浇口设置在与圆筒形型腔的外侧,即在型腔周围设置浇口,适用于薄壁长管型塑件,如(图十)所示,塑料熔体环绕型芯以大致同步的方式注入型腔,型芯受力匀称,熔接线可以避免,排气顺畅,但是会在塑件外围留下明显的浇口痕迹。

圆环形浇口的主要的尺寸有二:

2.10. 直浇口(Direct Gate)

又称为注道型浇口(Sprue Gate),如(图十一)所示,塑料熔体直接注入型腔,压力损失小,保压补缩强,构造简单,制造方便,但是冷却时间长,去除浇口困难,浇口痕迹明显,浇口附近容易产生缩痕和缩孔以及残余应力较高。

主要的尺寸有三:

--- 全文完 ---。