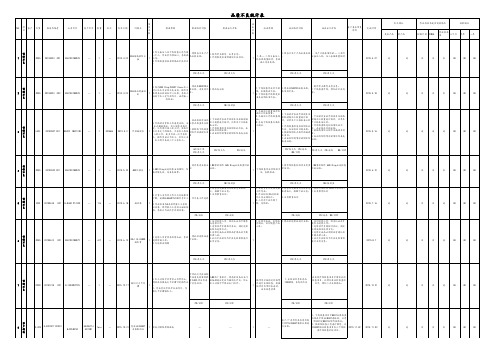

品质异常不良追踪表

平板电脑品质异常 不良代码 表

外观区域

壳未扣到位 刮伤、掉漆 漏打螺丝 抺机水印 指示灯不亮 断差、刮手 丝印错 尘点 TP缝隙

视频区域

视频屏闪 视频卡 HDMI无输出

声响区域

喇叭杂音、无声、失真 喇叭单边、声小

m

品质缺陷代码表

缺陷名称 代码

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

缺陷名称

喇叭有电流声 耳机有电流声 耳机单音、无声、失真 耳机转动杂音、失真 耳机紧、松 耳机插不到位 转动耳机暂停、单音

代码

22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43

搜不到蓝牙

其它功能

电流声 敲机白屏/花屏、屏闪 敲机死机 不连盘 电池松动 触摸灯不亮 无法调节亮度 内存容量小 内存容量大 不弹卡、卡不住 不读听筒无声 免提无声 光感无作用 GPS无信号

闪光灯不亮

按键区域

按键失灵 按键无手感、卡死 按键轻按无功能 按键下陷、歪斜 复位键无作用 按键装反

缺陷名称

视频无法快进 TV显示屏闪 TV显示有干扰 TV显示无声

代码

44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65

缺陷名称

底壳缝隙 TP翘 漏贴喇叭网、听筒网

摄像头歪、下陷、异物

代码

66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87

缺陷名称

录音无声 录音声小、杂 无录音 电量低 无重力感应

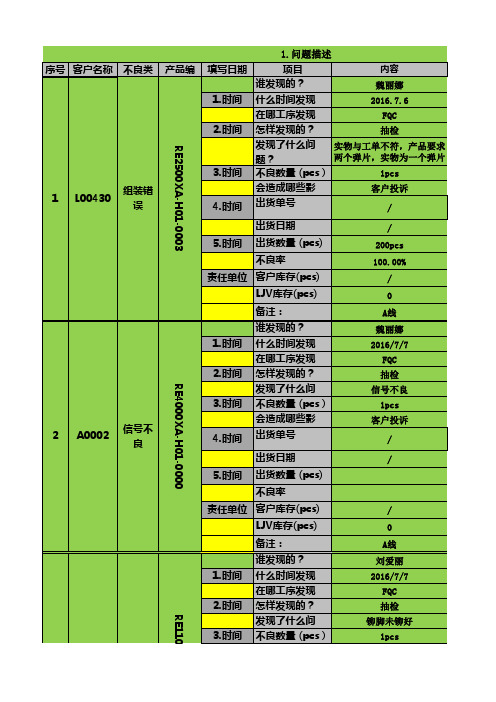

制程异常追踪记录表

备注: 谁发现的? 什么时间发现 的在?哪工序发现 的怎?样发现的? 发现了什么问 题不?良数量 (pcs) 会造成哪些影 响出?货单号

出货日期 5.时间 出货数量 (pcs)

不良率 责任单位 (客d户p库pm存)(pcs)

LJV库存(pcs)

A线 魏丽娜 2016/7/7

FQC 抽检 信号不良 1pcs 客户投诉

责任人

根本原因分析:

责任人及完成时 间

改善对策:

因机台模具弹簧问题,导致现类似 问题,及时调机.

5.改善对策 责任人及完成时间

6.预防措施

7.效果确认

相关文件及防呆措施 责任人及完成时间 确认人

席春辉 2016-7-7

责任人及完成时间

席春辉 2016-7-7

责任人 席春辉

完成时间 2016/7/7

流出原因分析:

质量工程师填写

4.原因分析 责任人及完成时 间

1.手感检测时,未确认扭力是否 与工单相符; 2.在排版送检前,打包人员未核 对工单与实物是否一致.

席春辉

拦截对策:

5.改善对策

1.在检手感时,必须确认扭 力范围与工单一致; 2.排版人员必须仔细确认实 物与工单一致后,才可贴标 识送检.

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

责任人及完成时间

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

黄列萍 2016-7-8

黄列萍 2016-7-8

责任人及完成时间

黄列萍 2016-7-8

8. 是否关闭 已关闭

已关闭

已关闭

LJV WI数量及处理方式: 客户处产品处理方式:

姓名 宁泳铭 易小芳 黄列萍 饶志武

来料品质异常处理单

NO: 供应商 产品名称 异常描述:

品质部意见:

深圳市丰永泰科技有限公司

来料品质异常处理单

填表日期:

年月日

产品数量 产品图号

不良数量

检验员

第

一

聫

為

品

质

返修

特采

各部门评审:

计划

重做

采购 工程 最终处理结果:

原因分析(供应商填写):

改 临时对策(供应商填写):

善

对 策 永久对策(供应商填写):

签名:

第

二

签名:

聫 给

供

签名

应

商

签名:

核

准:

分析人:

第

三

聫

审核:

个

分析人:

仓

库ቤተ መጻሕፍቲ ባይዱ

审核: 分析人:

审核:

效果追踪确认(品管填写):

核准: 备注:

1.特急件于4小时之内签回;急件务于12小时内签回,一般件于24小时内签回 2.凡为批示或因急用导致本公司自行挑选者,挑选方式由本公司自定义,所有费用均由供货商 承担,不得有任何异议. 3.经判定须退者,供货商须即依需要交入良品并在3天内取回不良品,否则本公司将以废品处 理,且不承担任何责任

品质不良管理活动点检表

工艺科 又将现场的信息反馈给生技部门不良体系及活动的点检表

部门

车间

确认项目

有定期的修改标准文件・制造条件的体系制度 各工序将品质要点张贴在现场 有首件初・中件・尾件的检查体系 有确认不良实物并通报给相关人员的体系(早会等) 有能了解正常・异常的体系 有异常联络制度 确定制作极限样本的标准 将管理项目清晰明了的目视化 有防误操作装置的管理基准 有定期・定量的确认各工序的体系制度

确认

备注

品管部 有检查检验台上样件的检查体系 有调查不良多发部品的原因调查并向制造部门反馈的体系 有对重要问题发行问题联络书及召开对策会议的体系 有初期管理的体系 有发生异常时的处置规定和判定的体系 有找出类似问题的零件并向生准部门反馈的体系 为使用部门提供设备/夹具/模具等装置后有落实其使用状况的体系 生技 ・ 有调查不良多发部品的原因调查并向制造部门反馈的体系 有能了解开发进度的体系 有找出类似问题的零件并向生准部门反馈的体系 有定期召开品质例会的制度 质量会议 品质改善以制造部门为主体进行运营 ・ 運営 有明确的品质问题运营要领 车间、品管、生技均出席品质会议 会议纪要在出席部门之间进行回览 对策完了项目要有相关部门的现场确认 研讨要以实物为基础

品质异常通知处理单模板

□人(Man) □机(Machine) 矫正补救措施(暂时改善对策):

□料(Material)

□法(Method)

□环(Environments)

预防措施(永久改善对策):

技术部

生产部

仓储部

采购部

责任人: 日 期:

质量部

评 审 单 位 填 写

最终处置: □返工 □返修 □让步接收 □筛选 □拒收 □报废 □降级使用 □其它:

对策改善执行记录

执

行 单 重工后,良品数: 位 不良数: 填 不良率: 写 DPPM:

返工工时:

流程: 检验员/QC 组长判定不合格开单

IPQC 检验 OK

FQC 检验 OK

追踪确忍

批量:

抽样:

效果反馈: □理想

检验员:

不良数: 判定: □不理想 □未落实返工对策

检验日期:

QE 工程师确认 QC 组长确认

质量管理中心总监:

责任单位提出改善措施

生产部实施返工

入库

质量管理中心归档

□让步接收

□特采Leabharlann 责任单位:异常狀況说明 异常原因分析

反映者: 确 认:

异常类別(Variation Item) □材料品质异常(Material) □零件表异常(BOM) □设备异常(Equipment) □制程异常(Process) □人工作业品质异常(Operator) □检测异常(Test) □设计异常(Design)

品质异常通知处理单

收文单位:

编号:

发文单位:

日期:

异常地点 □IQC □IPQC □FQC □OQC □金工 □注塑车间 异常发生时间:

□装配线 □物流仓库 □客戶品质代表 □技术部

品质不良统计表

在本线外观检查项目中增加此项 检查项目,并增加至分析检查项

目中,增加二次全检确认。

2015.12.21

是

PD/田军

PD/田军

PD/田军

PD/田军

客

8

户 抱

S-CUV S-CUV1511101001

BJ92LBP34

44306T7J H011M1

1pcs

--

2015.10.31

变速箱端BOOT 未装配到位

流出。

PD/冉大杰

ME/张传星 PD/冉大杰

2015.12.27

是

是

1、对厂内P32R库存EPT小

Band夹紧位置进行全检,并

客

12

户 抱

P32R P32R160304001 EBJ100MBG35A

39100 4BA1E

1PCS

XE2FY11C3 052

2016/3/4

BOOT装配位置 不良

1

1、制程中拉力过大导致BOOT装配 位置不良

2、流出对策--a.出货时要求备货 员分件号逐项备货,并且备货完

成后要再次确认。(12/4许小

2015.12.4

2015.12.08

龙) b.对备货人员再次进行备货

是

是

流程培训。(12/4许小龙)

SP/许小龙

SP/许小龙

SP/许小龙

SP/许小龙

制

10

程 不

良

1、制作刀具补正方法OPL对全员培训

S-CUV 20151220001

1

出货员换装时零件识别错误导致标 签贴反

对客户端出货标签 互换后使用;

现出货对照主要为零件条码/厂内件号 /客户件号核对,后续增加零件条码/ 厂内件号/客户件号/实物照片对照 表,防止下次再发。

品质异常检讨会议

口袋B0處凹凸 不平

立即措施:

1.通知生產部門,立即停機檢修. 2.同批追溯: 經確認同批第4第和第7條有不同程度口袋凹 凸不良.

第4 條

第7條

第8條

3.上下批追溯:經追查至2014.10.17生產品無口袋凹凸不良, 故從10/20生產發生不良. (10/17因成型不良拆模具清洗),第 4條、第7條、第8條全部隔離標識. 4.客戶端:未有出貨至客戶端10/17因成型不良(模具槽堵塞)拆模 具片清洗重組,人員操作過程中不小心碰傷造成. 2.品質確認:模具經拆開重組後未對模具進行進 行檢測,產品外觀檢驗不足. 3.人員原因: 車間70CM樣品和品管IPQC測量記錄 表樣品外觀檢驗不足,過于馬虎.

1.模具如何造成損傷? 2.模具維修保養後是否有檢測,是否有人確認? 3. 模具維修後生產品確認責任方是誰,維修者還是品 管? 4. 每批下帶後70CM樣品長度外觀確認(車間技術員) 是否有看? 看的方法?(速度) 5.品管(IPQC)人員的檢驗15CM樣品尺寸外觀為何也未 發現? (品管內部已早會檢討,原因為:看外觀速度 過快, 已要求: 品質第一,認真檢查.) 6.品質檢驗流程檢討: 下帶→ 車間技術員看70CM(模 具1圈)外觀→品管检测70CM样品外观 →品管取樣 15CM檢測尺寸→FQC檢驗外觀尺寸(15CM樣品長度) →入庫

原因分析 1.模具原因:9/12因成型不良(模具槽堵塞)拆模 具片清洗重組,人員操作過程中不小心碰傷造成. 2.品質確認:模具經拆開重組後未對模具進行進 行檢測,產品外觀檢驗不足. 3.人員原因: 車間70CM樣品和品管IPQC測量記錄 表樣品外觀檢驗不足,過于馬虎.

1.發生日期:2014.10.21 8R報廢 2.發生機台:8# 3.不良率:第4條、第7條、第8條 4.不良描述: 2014.10.21 FQC檢測尺寸時發現第8條 口袋不正常(如下不良圖片),報告主管確認為模具 不良,立即通知生產停機檢修.

品质异常处理单

□

□

承办:

永久对策跟进状况:

1.是否已标准化(见附件):□是 □否

2.相关设备是否已改善:□是 □否

3.改善后是否有生产:□有 生产___批(附改善 后检验报告) □无

承办人:

承办人:

品质经理核准:

审核:

分发单位:□冲压 □冲压品管 □电镀 □电镀品管 □注塑 □注塑品管 □装配 □装配品管

□生产计划 □采购 □业务 □原材料仓库 □半成品仓库 □成品仓库 □

发生单位: 料号

抽样数 责任单位

不良情形

风险分析

品名/规格 不良数

责任操作人

品质异常处理单 编号:

审核:

日期: 生产数量 不良率 责任品管

承办:

年 月日

严重程度: □严重 □一般

不良原因初 步分析

(Data\验证 \结论)

□ 重工

临时 细节说明: 处理 方案

□挑选 □报废

□ 特采 □其它

数量

现

原材料

状 调

在制半成品

查

库存半成品

生产单位意见:

审核: 品质状况描述

判定

审核: 工程单位意见:

承办: 数量

品质状况描述

在制成品

库存成品

客户处

承办:

生产计划意见:

判定

会签单位 品质部经理裁决:□需要 □不需要

真因分析 (责任生产 单位填写)

审核:

承办:

永久对策 (责任生产 单位填写)

执行人:

流出原因 (责任品管

填写)

预计完成日期:

审核: 审核:

承办: 承办:

流出永久对 策(责任品 管填写) 执行人:

预计完成日期:

品质异常单(表单)

品质异常联络单

异常类型:□进料 ■制程 □最终 □出货 □客诉 □其它__________ 编号:

责任单 开位

订单号

料号

抽检数量

不良数 量

不良率

单 批量

进料日期

检验日期

单 不良现象描述:来料00029099吊卡使用错误。应使用周期代码为C2650612的吊卡,实际使用的是周期 位 代码为2650610的吊卡。 填

2.接到异常后请于3个工作日内回复,如未按时回复将以每份50元扣款,请知悉。

表单编号:4C-QA008-A

写

栏

部门 资材

会签处理意见

最终判定:(副总或总 经理)

采购

各 部 工程 门 意 见

生产

业务

品质

责 临时对策: 任 单 位 原因分析: 填 写 栏 长期对策:

责任单位改善措施

完成时间 责任者

开单 效果确 确认记录: 单位 认及追

判定 □可结案

确认 踪

□无效退回责任单位再

确认:

核准:

改善Biblioteka 备注:1.若最终判定为我司挑选货特采,则挑选所产生费用由供应商承担,若引起客诉所造成之损失仍由供应商承担。

制程品质异常处理程序(含表格)

制程品质异常处理程序(IATF16949/ISO9001-2015)1.目的:规范公司制程产品品质异常的反馈和处理,及时的排除异常事项,更有效的预防异常再次发生,同时提升整体工作的品质和效率。

2.适用范围:适用于公司内所有制程产品的品质异常之回馈与处理。

会签部门:生产部、工程部、原料仓库、PMC、研发部、采购部、业务部。

3、定义:品质异常:是指产品在生产制程中出现不符合公司所指定的标准;重大品质异常:1、单一事项不良造成停止生产或停止出货;2、异常现象足以造成产品之致命伤害或影响产品寿命;4.职责和权限:4.1品质部:4.1.1负责制程各段的异常提报与确认、跟进改善措施与导入;4.1.2召开重大品质会议寻求相关部门作出处理;4.1.3制止品质事件的蔓延与水平展开;4.1.4对实施的对策做复核,发出最终的改善结果;4.2生产部:负责品质异常提出及初步的原因排除,执行技术部门给出的对策;4.3工程部:对制程的异常进行原因分析,给出有效的改善措施;4.4研发部:因设计不符合对制程产生的品质异常做出调整,并给出有效的改善对策;当出现重大品质事件协助查找不良原因;4.5PMC:根据品质异常处理状况对订单评估与调整;4.6采购部:掌握品质异常之材料影响程度,跟进进料品质状况和协助制程中出现异常处理;4.7业务部:因品质造成影响出货暂停出货或让步出货,以及修改出货计划;4.8仓库:根据因品质不良产品做出区分和标示;5、参考数据<成品检验规范><SOP作业指导书>6.作业程序:6.1制程品质异常确定6.1.1当在生产过程中,生产各段发现或经工程PE分析确认同一材料和工站出现不良数出现5PCS,一批总不良率超出3%时由品质IPQC提报异常单进行处理;6.1.2当生产各工段出现不良率达到100%或在接线、测试段直接烧机事件,跟线品质IPQC并立即要求生产源头停止下拉和不良标示以及发出停线报告,签核到品质中心主管后并以OA通知到相应部门,同时做生产的调整;6.1.3出货检验中出现不良率超出BJH-QU-ETS-007、BJH-QU-ETS-160标准值,由OQC提报异常由部门主管签核后转至生产包装负责人确认并通知工程PE到现场进行分析,按6.2执行;如急需出货并上升到中心主管审核通过或业务员与客户确认OK方可做让步接收出货;品质做单据保存以其客户使用状况的跟进;6.2正常制程品质异常处理6.2.1当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场可改善或者由部门主管以上级确认可生产,将有效改善对策以及确认信息给到跟线的拉长执行,跟据生产对策实施IPQC再次确认改善效果,OK后按正常生产流程作业,NG时再返回对策实施;6.2.2当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场不能改善时,及时开始品质异常处理单并填写发生异常工序、生产数量、不良现象、标准值、不良值、不良率等状况,由制程品质组长和主管签核后附带不良品转至跟线PE工程师并要求跟线人员以其IPQC到现场做进一步分析;6.2.3工程PE工程师接到品质开出的异常处理单并到异常发生工段做进一步分析确认,同时在30分钟内给出可执行的临时对策给到生产执行和现场指导,生产可恢复正常生产,若临时对策因设计、材料所至需生产挑选、加工使用由生产进行统计无效工时由责任归属承担,需要做实验验证分析结果跟进实验时间给出临时对策但总体时间不能超出8小时以外;6.2.4PE工程师在完成异常分析将分析状况填写至品质异常处理单上,同时给出临时对策、责任归属部门返回跟线IPQC转至到制程品质QE确认原因分析及责任归属,当责任归属对工程所分析的结果有异议时,品质QE主导对异常分析结果异议部门到现场进行确认,品质QE做最终判定。