第二章 FLOW-3D 铸造充填分析

FLOW3D压铸模流分析项目方案书

着重于进阶设定和如何判读 FLOW3D 的分析结果,让使用者能

够利 FLOW3D 预测成品可能发生的缺陷问题,以及提供模具设计

时需要的信息。

iii. 在培训课程结束后,提供上线辅导(一年总计 3 次,采不定期到

厂技术或项目支持服务。在厂内与使用人员进行实际案例检讨,

并协助判读及解决可能发生的问题,让使用者能够在最短的时

CAE 工程技术服务

压铸模拟分析软件方案书

021-31260876

第1页

共 24 页

CAE 工程技术服务

目录

1、 Flow Science 公司简介 ..................................................................... 3 2、 上海析模计算机科技有限公司简介 ................................................... 4 3、 代表性客户 ........................................................................................... 5 4、 方案描述 ............................................................................................... 7

¾ 增强和上游厂商的沟通

CAE 工程技术服务

-- 提高客户满意度

-- 增加客户的信心

¾ 更理解工艺,提高技术能力的途径

第9页

共 24 页

c) Flow3d 软件的技术优势

CAE 工程技术服务

FLOW-3D 是高效能的计算仿真工具,工程师能够根据自行定义多种物 理模型,应用於各种不同的工程领域。藉由精确预测自由液面流动(fre e-surface flows), FLOW-3D 可以协助您在工程领域中改进现有制程。 FLOW-3D 是一套全功能的软件,不需要额外加购网格生成模块或者事後处 理模块。完全整合的图像式使用者介面让使用者可以快速的完成仿真专案 设定到结果输出。

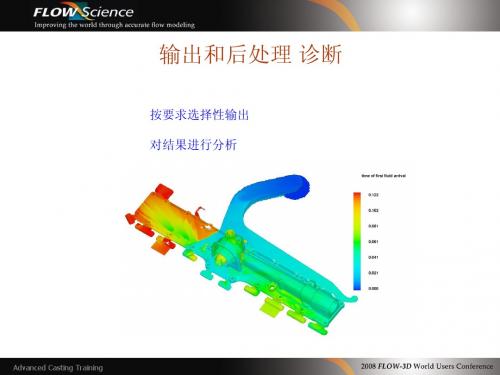

FLOW3D铸造_进阶培训_输出选项

度的标准功能

- primary and secondary DAS主 要和次要

Filling times: first and last arrival 最先和最后充填部位 Metal residence time金属的停留 时间

Advanced Casting Training

Distance travelled by metal金属 移动距离

Output:

Filling times充填时间

充填时间是对模具中金属液到达网格节点时间的记录。也就是 像用固定节点处的传感器记录的。 金属液最先到达高亮区时开始喷射和飞溅,金属液最后到达时 显示出图案光滑。最大差异主要是紊流和充填混乱两者之 间的总数。

最先到达时

最后到达时

Advanced Casting Training

Niyama function

采用4种方法对浇道和板块两区域 的孔隙率进行预测 浇道部分孔隙率较为严重.

feeding efficiency index

LCC porosity function

% microporosity

Advanced Casting Training

Solidification Data:

distance travelled by metal

residence time

Advanced Casting Training

Solidification Data:

凝固时间(Solidification Times)

凝固数据是对在温度节点达到特定值时的每一节 点的计算,一旦模拟即被保存。默认值是固 相线温度。

Output:

金属停留时间和移动距离

停留时间可以理解为一个虚构的探测器“附加”于金属微粒,带着它,并累积它在 模具里停留的时间。 这两个量刻画了金属液均匀性和充填顺序。

FLOW-3D文档资料(二)

更新时间:2014-10-16

FLOW-3D是一高精确度的计算流体动力(CFD)软件,提供工程师极有

价值的洞察广泛的瞬态流体流动过程。具有最先进的模拟自由液面流动

的能力,FLOW-3D是研究,设计和优化的理想工具。

FLOW-3D船舶解决方案

专业文献: 1.最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册 .1.pdf

最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册

2.数值模拟方法和运动界面追踪.pdf

目标当然不是进行运动界面追踪方法的研究和应用,而是以这个问题作

为一条线索,将数学模型的讨论、数值方法特别是近代发展起来的有效 方法的介绍和讲授,贯穿在同一的目的之下。

3.贮箱内液体晃动模型的比较研究.pdf 研究贮箱内液体晃动建模问题中贮箱的柔性与刚性、液体自由面的晃动 与非晃动之间的结果差别,对贮箱内液体晃动问题中的三个动力学模型 进行比较研究,包括贮腔体运动稳定性才有明显影响;

5.钢坯常见缺陷图谱.pdf 钢坯常见缺陷图谱

6.用FLUENT分析刚性容器内液面晃动问题.pdf 指出FIUENT作为一个目前处于世界领先地位的计算流体动力学软件却很 少在液面晃动问题中得到应用的原因;通过利用非惯性坐标系中 Nav{er—Stokes方程的表达式,提出用FIUENT软件计算带有自由表面的

对贮箱结构振动的影响,通过研究,获得了具有指导意义的结论。

4.自由液面晃动对旋转充液腔体运动稳定性的影响.pdf

针对旋转充液腔体的运动稳定性问题,并考虑自旋速率范围较宽的情况 。引入表示离心力与液体表面张力之比的常敷cf.以StewartsonWedemeyer理论和Murphy方法为基础.研究腔内液体晃动对共振不稳定频 带的影响。结果表明只有当自旋速率较小.液体表面张力较大时.自由

flow-3d软件文档集合(二)

30.FLOW-3D应用于泥沙侵蚀和沉积建模(EN).pdf 该flow-3d1泥沙冲淤模型有了9.4版,新的能力和方法。概述了新的更改模型 ,描述了重要的方程和方法,概述了如何使用模型建立和仿真,并关闭了两 个测试案例来验证当前的模型。

31.FLOW-3混合潜水模型介绍.pdf Flow-3d有浅流模型已经很多年了。该模型是适合流动的水平宽度远大于深度 的情况。例子包括在海、 河口、 大湖、 季节性洪水、 液体涂料、 润滑薄 膜和汽车挡风玻璃上的水的流动。三维的纳维尔-斯托克斯方程减少为 2D 平

14.用FLOW-3D的GMO模型模拟液体晃动.pdf 用FLOW-3D的GMO模型模拟液体晃动

15.应用 FLOW-3D 于镁合金压铸仪表板的设计.pdf 应用 FLOW-3D 于镁合金压铸仪表板的设计

16.应用 FLOW-3D 于砂模铸造的浇铸系统方案设计.pdf 应用 FLOW-3D 于砂模铸造的浇铸系统方案设计

的结果。为了解决这个问题,本文已作出了修改后的两方程湍流模型来构建

局部边界的湍流长度和时间尺度。

34.FLOW 3D在水利中的应用.ppt

阐述了FLOW-3D在水利中的应用,包括基础的模拟以及相比于其他软件的优势

,英文PPT。

Байду номын сангаас

35.FLOW-3D压射缸行程设定的最佳化.pdf 高压铸造(High Pressure Die Casting, HPDC)制程中,压射缸(shot cylinder)的作用在于快速的将金属融汤注入模穴内。一般而言,压射缸保

持水平,金属融汤从压射缸上方的开口注入。柱塞头会在短时间内将金属融

汤退入模具的充填系统。

36.FLOW-3D在溢洪道的设计与评估的应用案例.pdf 加拿大 Manitoba 大学 水力学研究与试验设备室 (HRTF) 成立 1995 年,由 Manitoba Hydro 公司以及加拿大自然科学与工程研究委员会( NSERC )、

第二章FLOW-3D填充分析

• 使用时机:大部分状况,建议采用 Uniform Meshes。如果是 External Flow 的案例,再利用 Non-Uniform Meshes 减少网格数量

网格建立重点

• 尽量采用 Uniform Meshes 格式。网格的 Aspect Ratios 尽量趋近於 1(正立方体)。Aspect Ratio 建议不要超 过 3.0;如果是采用 Non-Uniform Mesh 格式时,相邻 的网格尺寸比例建议不要超过 1.25。

第二章、FLOW-3D 铸造 充填分析

FLOW-3D® v9.2

目录

1. 可接受之图档格式 2. 网格建立 3. 成形條件設定 4. 成形材料选择 5. 指定物理量 – 充填模式 6. 模具材料选择 7. 边界条件定义 8. 初始条件设定 9. 输出资料 10. 数值选项设定 11. 执行第一组分析

Air Entrainment models

Active:主动;自动

开启模型自定义卷气模式 卷气率系数

表面张力系数 空气密度值

填入表面张力系数并不会启动表面张力模型 计算;不过会根据表面张力系数大小计算流 体表面的力平衡,以决定卷入的空气量。

在 Active 模式需要计算空气卷入量对於流 体密度的影响时,才需要填入空气密度值。 一般计算(Passive)不需要填入此数值。

版本选项

2.4、成形材料选择

• FLOW-3D 内建材料库中,包含了大部分常用的金属材 料。使用者可以直接选用。

• 如果材料库内的材料不足,可以利用新增材料的方式 建立自己的材料;另外,也可以编辑内建之材料。

• FLOW-3D 是一套标准的计算流体力学(Computational Fluid Dynamics )软件,因此支持多流体的计算方式。 分析可以载入两种不同的材料以进行两相流分析(铸 造领域不会使用到此部分功能)。

flow3d中文初级入门教程

设置缺陷产生的速率

加入熔汤的材质,铝合金或者镁合金等。注意单位为CGS

点击flowVu进入网格划分界面,如下:

将模型转为xy平面显示,在图形区画出图示矩形框包围产品,然后弹出网格总数输入框, 输入总数即可自动划分网格,删除block1即可。

指定入水口速度和温度,从上图可以看出从X负方向入水,速度根据熔汤种类而 不同。

加入模壁材料:solids database-load-ok-选择CGS单位。 做压铸分析好像就炭钢一种材料,其他都是砂型铸造用。谁手中有更 多材料库的,可以分享么?

黏性

能量方程

模壁切应力

重力方向

卷气设置

缺陷设置

紊流模型

能量方程设置,考虑熔汤与模壁之间的热传导

设置重力的方向,根据实际压铸的入水口方向来确定重力方向,单位CGS

软件界面

新建一个分析项目

新建一个分析项目

打开一个已有的项目

分析结束条件

充填率100%,完全充满

设置分析结束条件

导入STL模型,方式:mesh-geometry-add-browse-选择STL文件-OK-ADD跳出 另外界面,如下:

设置转换比例,一般产品单位为MM, 此处转为cm

此处设为可充填型腔

熔汤初始温度和速度

大气压强

输出时间步距

Hale Waihona Puke 以充填百分比为输出基准收敛级数,对计算时间,分析结果都有影响

预览网格划分是否足够细密,入水口方向是否正确,

开始进行分析计算

FLOW3D铸造_进阶培训_输出选项

凝固时间

局部凝固时间

Advanced Casting Training

Solidification Data:

孔隙度标准功能Porosity Criterion Functions

孔隙度的几个可用标准判据功能:

相关系数(托尼Overfelt,金属期刊,1992年6月杂志):

- Niyama function尼亚玛判据功能 - LCC porosity function孔隙度判据功能 - feeding efficiency index补缩效果指标 - solidus velocity凝固速度 - cooling rate冷却速度 - temperature gradient温度梯度 通过使用模拟和/或实验方法得出每个判据功能为 金属合金特性提供具有深远意义的结果.

度的标准功能

- primary and secondary DAS主 要和次要

Filling times: first and last arrival 最先和最后充填部位 Metal residence time金属的停留 时间

Advanced Casting Training

Distance travelled by metal金属 移动距离

Advanced Casting Training

使用STL的数据显示几何实体, 接上页

STL数据对象可以显示共同的等面i组件。 每一等面和stl对象可以单独显示设置为: - 颜色 - 透明度 - 隐含/显示

Advanced Casting Training

谢谢!

Advanced Casting Training

distance travelled by metal

residence time

FLOW3D压铸讲义

採用 Eddy Viscosity 模擬時,必須選擇 『Laminar』層流。程式會根據流體的入 口速度及入口尺寸大小計算。 Eddy Viscosity Approach 的分析時間較 RNG Model 來的短,在一般壓鑄模擬時 多半採用此黏度模型。

『非必須設定』選項

固化模擬

1 2

移動物件 柱塞頭移動 模具熱循環

模具:不銹鋼

Air(與外界相通,一大氣壓)

135mm X 117mm X 50mm 圖檔格式:STL(以 mm 繪製)

步驟一、讀入圖檔,建立幾何

切換至 Model Setup / Meshing & Geometry

讀入圖檔

幾何輸入視窗

按照順序將圖檔讀入

1 2 3

Transform 設定(調整圖檔比例)

步驟三、一般條件設定

2

3

4

1

5

保持預設值

Finish Condition 分析條件設定 (1,2)

分析時間達到 1.0 秒時程式結束(即 使模穴填滿,也會繼續充填到時間到 達 1.0 秒)

★ 模穴填滿時程式結束

Interface Tracking 邊界追蹤計算 (3)

★ Free

surface or sharp interface:流體為『液體』

3

Air entrainment

在鑄造過程中,金屬內可能會因為流動而混雜空氣。 FLOW-3D 可針對混雜空氣的流體進行計算。計算 模式分為兩種

Passive:捲入金屬內的空氣量較少,不會影響金屬的

密度,流動時不需計算空氣的捲入量 Active:捲入金屬內的空氣在被加溫後會影響金屬的密 度,進而影響其流動狀況,而且空氣會再從金屬內逃逸。

FLOW-3D_Cast_v4_高压铸造训练教材

分析流程

步骤一: 先设定初始流体,以低速段充型,先确认 切换点位置

步骤二: 记录切换点位置所需的秒数,修改边界条 件为高低速切换

步骤三: 以新的边界条件执行充型分析

1.建立模拟案例

• 与一般分析设定相同,档名必须采用英文 或数字。

2.模型建立

项目建立后,点选“模型建 立”,进行建模设定

2.1 时间控制

使用者可以设定在N次循环后,模具的温度分布 值。

相关的物理参数

压铸过程中,模具会经过 1. 金属充填&凝固–模具与金属液之间的热传递 2. 开模–空气与模具之间的热传递 3. 喷离型剂–离型剂与模具之间的热传递 4. 合模–空气与模具(覆盖离型剂)之间的热传递 5. 再度充填…

另外,模具还包括水路与模具之间热传递

• 从快速点直到充型结束,融熔金属以紊流的方式运动,这一阶 段是包卷气体的过程,也是铸件产生气孔的部分。

高速压射起点

选择1:卷气量大

选择2 ~3:一般压铸件选择融熔金属

进入内浇口,或者是进入型腔内某一

位置后再切换高速

4

选择3 ~4:多半用于大型铸件

3

高速位置

2 1

高速压射起点选择

融熔金属进入型腔的充填速度高 时,可以得到轮廓清晰,表面质 量良好的铸件,但是容易造成排 气不良,对于模具的冲蚀较大, 会让模具的寿命减短。

• 压铸特点是快速填充,在整个高速压射阶段,融熔金属以 30~60 m/sec的速度通过内浇口进入型腔。此时融熔金属会包 卷气体,在这种情况下可考虑让气孔分布在何处不影响关键位 置。

• 由于型腔的截面积远大于内浇口,当冲头速度不大于 0.8m/sec时,融熔金属在型腔内是以近似于层流的方式运动, 这一阶段不会产生卷气。

应用 FLOW 3D 进行压铸件问题确认

百立通应用FLOW-3D 进行压铸件问题确认公司简介百立通(Briggs & Stratton),世界上最大的小型风冷四冲程汽油机的生产厂家,该公司成立于1909年,总部位于美国威斯康星州的密尔沃基市。

百立通产品在全球七大洲102个国家销售动力设备。

目前汽油机产量超过1000万台,从3.5HP~25HP。

年销售额超过15亿美元,是500强之一。

目前在美国威斯康星、佐治亚、阿拉巴马、密苏里、肯塔基州有六个生产工厂,在国外与日本的大发、三菱重工、中国重庆、印度等有多个合资合作工厂。

在瑞士(欧洲)、迪拜(非洲/中东)、挪威奥斯陆(斯堪的纳维亚)、奥克兰(亚洲)、上海(中国)设有办事处及分公司。

公司在全球有600个配套工厂使用B&S的发动机,同时在全球有超过32,000个维修服务经销商对B&S的发动机提供完善的售后服务。

案例说明:本案例为百立通以FLOW-3D进行开发设计之案例。

成形合金材料: A383模具材料: H13充填时间: 78 ms柱塞头直径: 3.0”有效料管长度: 21”柱塞速度(慢速段): 0.42 m/s临界速度: 0.45 m/s柱塞速度(快速段): 3.05 m/s浇口面积: 0.44 in2 (284 mm2)浇口厚度: 2.3 mm浇口速度: 161 ft/s (49 m/s)浇口压力(计算而得): 1561 psi排气区域–计算尺寸/实际尺寸:0.09 in2 / 0.23 in2锁模力大小:10513 psi / 684 tons (w/slides)一、充型设定1. 紊流黏度设定2. 热传设定3. 卷气设定4. 表面缺陷追踪(氧化膜)问题确认:利用表面缺陷追踪功能,发现几个重要部位(凸台及翅片)会发生严重的氧化膜堆积现象(红色为氧化膜集中区域)发生原因检讨如下:二、模具热循环设定1. 十次循环2. 从模具填满开始计算3. 假设离型剂能够均匀的涂布于模穴上问题确认:1. 模具热点造成冷热不均(红色区域表示模具热点, 该区域需要加强冷却)2. 模具温差相当大3. 翅片位置发生严重的积热现象三、固化设定1. 充型结束后之温度场资料转入2. 热传计算3. 缩孔/缩松/微缩孔计算问题确认:1. 红色区域代表固化率最高的区域2. 以固化时间检视,以剖面检视产品中心。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Multi-Block Meshes

• FLOW-3D 於 V8.0 版之後,推出 Multi-Block Meshes 的设定方式。Multi-Block Meshes 可以适用於各种应用 领域,能够在分析模型中进行局部或整体的网格尺寸 调整,大幅减少分析时所需之内存。 • 网格区块(Mesh Block)不允许局部重叠,仅能完全 相接或者是完全重叠。FLOW-3D 并没有限制仅能采 用 Connected Blocks 或是 Nested Blocks,也没有限制 网格区块的连接方式(连接方式与流体的流动方向无 关)。使用者可以根据实际需求进行调整。

Defect Tracking

• 铸件的机械强度与铸造过程中生成的氧化膜、卷气, 以及其他在充填过程中夹杂於固体内之杂质息息相关 。表面追蹤模型(The Surface Defect Tracking model) 會記錄金屬液體與表面空氣接觸的時間以及接觸面, 能夠讓使用者預測金屬氧化膜的生成位置以及集中區 域。

其他网格格式

• FLOW-3D 也支持由 ANSYS 转出之 Tetra Element 网格 档,不过必须将档案分为两部分,分别是座标档以及 网格关连档。 • 在铸造领域设定时,建议使用者直接以 STL 档作为分 析档案格式。

操作:从前处理器加入 STL 档

加入 STL 档 FLOW-3D 没有限制 STL 档的数量,如 果需要加入多个 STL 档,可以重复加入

常用指令

Mesh adjustment

以鼠标调整网格大小 步距大小可调整不同的数值

Auto Mesh & Mesh Info

可指定网格总数量,或者是 指定网格尺寸大小

程式会根据指定的条件,在 X,Y,Z 三方向进行网格切割

真实网格数量

以 FAVOR 检视网格建立状况

• 在网格切割完成之後,可以用 FAVOR 检视在现有网 格数量设定下,是否能够完整的描述模型的外型。

Air Entrainment

• 当流体处於自由液面流动时,表面紊流可能会将空气 卷入流体内,这种现象称为卷气(Air Entrainment)。 铸造过程中,卷气可能会造成缩孔的产生,以及铸件 表面或结构上的缺陷。 • 仅开启卷气模型计算时,卷气计算并不会影响到原始 流体的流动模式(卷气量不大),如果卷气量大到足 以影响流场的运动模式,就必须开启 Density Evaluation (密度变化模型) 以考虑卷气量对於流体 密度的变化。前者称为 Passive 计算;而後者则是称为 Active 计算。

Defect Tracking 的数据为相对数 值,如果有实验,可以叁考 实验数据给定资料;也可以 给定一正整数,叁考其显示 之位置。

Density Evaluation

• FLOW-3D 内的流体密度可以是其他变数的函数,例如 温度或是固化率。举例而言,计算时可以考虑流体密 度随着流体温度的变化。 • 不过,密度变化必须开启相关的模型。以铸造而言, 除了要开启热传模型(Heat Transfer)并且计算流体的 内能(internal energy)变化。另外,必须定义流体的 热膨胀系数(Thermal expansion coefficient)才能得到 合理的结果。

操作:建立网格

显示网格 隐藏网格 切换成圆柱座标 增加网格区块 网格区块资讯

网格区块的调整

新增网格区块 删除网格区块 自动切割网格 调整网格区块 网格资讯 网格区块尺寸调整 移动网格区块 复制网格区块 分割网格区块 自动调整网格区块至几何图档 大小 隐藏网格 显示网格 仅显示单一网格区块 显示所有网格区块

Gravity

• FLOW-3D 内的重力方向是以卡式座标系定义。数值可 为 X, Y, Z 三方向之一,或者是以分量的方式加以组合 。 • 如果流体运动过程中,重力方向会随着时间变化(例 如倾斜铸造 Tilt Casting),可以改用 Non-Inertial Reference Frame 加以定义。

Multi-Block Meshes

• Connected 接续式网格区块

• Nested 巢式网格区块

Multi-Block Meshes 应用

部分重叠

•

网格区块可同时存在 Nested 及 Connected 格式

•

发生『部分重叠』,这样的 网格区块无法使用

Multi-Block Meshes 设定重点

Component Type 物件类别

Solid

Hole

Complement

2.2、网格建立

• 网格基本设定 – Uniform Meshes – Non-Uniform Meshes • 网格建立重点 • Multi-Block Meshes • 操作:建立网格

网格基本设定

• Uniform Meshes

• • • •

2.3、分析條件設定

• FLOW-3D 可以指定分析停止的条件。分别是: – Finish Time(指定时间,时间到达时停止) – Fill Fraction(指定充填率,充填率到达指定值时停 止) – Solidified Fluid Fraction(指定固化率,固化率到达 指定值时停止) • Finish Time 为最高判断原则,一旦到达 Finish Time, 程式会强迫停止。 • 一般执行充填仿真时,会选用 Fill Fraction 作为程式判 断条件(在 Finish Time 填入较大的数值)。

FLOW-3D 內建材料之資訊

FLOW-3D 內建材料之資訊

操作:选择成形材料

選擇材料時必須指定單位

2.5、指定物理量 – 充填模式

• • • • • • • Air Entrainment 卷气 Defect Tracking 缺陷追踪 Density Evaluation 密度变化 Gravity 重力 Heat Transfer 热传 Solidification 固化 Viscosity and turbulence 黏度与紊流

• 网格区块数量越少越好;每增加一个网格区块,至少 会增加一个需要计算叠代的边界。不必要的网格区块 会增加叠代可能造成的数值误差以及增加分析时间。 • 网格区块之间的 Aspect Ratio(网格尺寸)尽量采用 1.0 ~ 2.0 之间。 • 避免在流场紊乱(压力梯度较大)的位置建立网格区 块,网格区块连接的位置尽量位於流场平缓的区域。 • 在网格区块的连接位置,以 Fixed Point 确认网格区块 的连接,这样可以减少网格区块连接位置的体积误差 量。

操作:指定分析条件

由於 Finish Time 到达时,程式也会停止计算;因此将此 数值加大,确保程式会以 Fill Fraction 作为停止条件。

指定分析停止条件 -> Fill Fraction Fill Fraction=1 -> 模穴填满率达 100%才停止

2.4、成形材料选择

• FLOW-3D 内建材料库中,包含了大部分常用的金属材 料。使用者可以直接选用。 • 如果材料库内的材料不足,可以利用新增材料的方式 建立自己的材料;另外,也可以编辑内建之材料。 • FLOW-3D 是一套标准的计算流体力学(Computational Fluid Dynamics )软件,因此支持多流体的计算方式。 分析可以载入两种不同的材料以进行两相流分析(铸 造领域不会使用到此部分功能)。

第二章、FLOW-3D 铸造 充填分析

FLOW-3D® v9.2

目录

1. 可接受之图档格式 2. 网格建立 3. 成形條件設定 4. 成形材料选择 5. 指定物理量 – 充填模式 6. 模具材料选择 7. 边界条件定义 8. 初始条件设定 9. 输出资料 10. 数值选项设定 11. 执行第一组分析

Geometry file(s) 几何图档设定

单位转换

变更类型

变更物件单位及 图档类型

Unit 单位

• FLOW-3D 内定单位为 – SI(m, Kg, …) – CGS(cm, g, …) – ENGINEERING(英制) • 由於大部分铸件绘图单位为 mm,因此在 FLOW-3D 读 入图档时建议将单位转换至 CGS 制。 • 1 mm = 0.1 cm,因此单位转换时 Global magnitude 必须 填入 0.1。

Air Entrainment models

填入表面张力系数并不会启动表面张力模型 计算;不过会根据表面张力系数大小计算流 体表面的力平衡,以决定卷入的空气量。 在 Active 模式需要计算空气卷入量对於流 体密度的影响时,才需要填入空气密度值。 一般计算(Passive)不需要填入此数值。

• Non-Uniform Meshes

•

使用时机:大部分状况,建议采用 Uniform Meshes。如果是 ExterMeshes 减少网格数量

网格建立重点

• 尽量采用 Uniform Meshes 格式。网格的 Aspect Ratios 尽量趋近於 1(正立方体)。Aspect Ratio 建议不要超 过 3.0;如果是采用 Non-Uniform Mesh 格式时,相邻 的网格尺寸比例建议不要超过 1.25。 • 在流场越紊乱(压力梯度变化较大)的区域,尽量采 用 Uniform Meshes。 • 如果分析中包括表面张力计算,在表面区域尽量采用 Uniform Meshes。

2.1、FLOW-3D 可接受之图档

• FLOW-3D 接受多种图档及网格格式,可从外部绘图程 式或其他 CAE 前处理器转入。不过在预设的前处理器 中,仅能直接读取 STL 格式。其馀格式必须以文字编 辑器编辑 Prepin 档。 • STL • UNV • Other meshes • 操作

STL(stereolithography )format

• 选择 Open

网格切割注意事项